Введение

Целью проекта является проектирование лабораторной установки для исследования ряда физических характеристик исследуемого материала методом одновременного трехосного сжатия образца кубической формы силой до 100 т.

Для реализации проекта использовались программные продукты комплекса TFLEX PLM — TFLEX CAD и TFLEX Анализ.

Исходные данные для решения задачи

В качестве исходных данных для проектирования и расчетов использовались эскизы и наброски рабочих плит и станины в сборе, предоставленные главным инженером проекта, а также предполагаемые технические характеристики проектируемой установки (см. таблицу).

Кроме того, к конструкции предъявлены следующие требования:

- максимальное отклонение осей штоков гидроцилиндров под нагрузкой — не более 40”, что соответствует смещению 0,05 мм относительно геометрического центра испытуемого образца;

- масса конструкции (установки) должна быть оптимальной, соразмерной ее силовым параметрам;

- конструкция должна обеспечивать удобство ее обслуживания, максимально возможный эксплуатационный ресурс;

- конструкция должна выдерживать среднее количество циклов нагружения;

- конструкция, по возможности, должна быть изготовлена из наиболее распространенных конструкционных материалов.

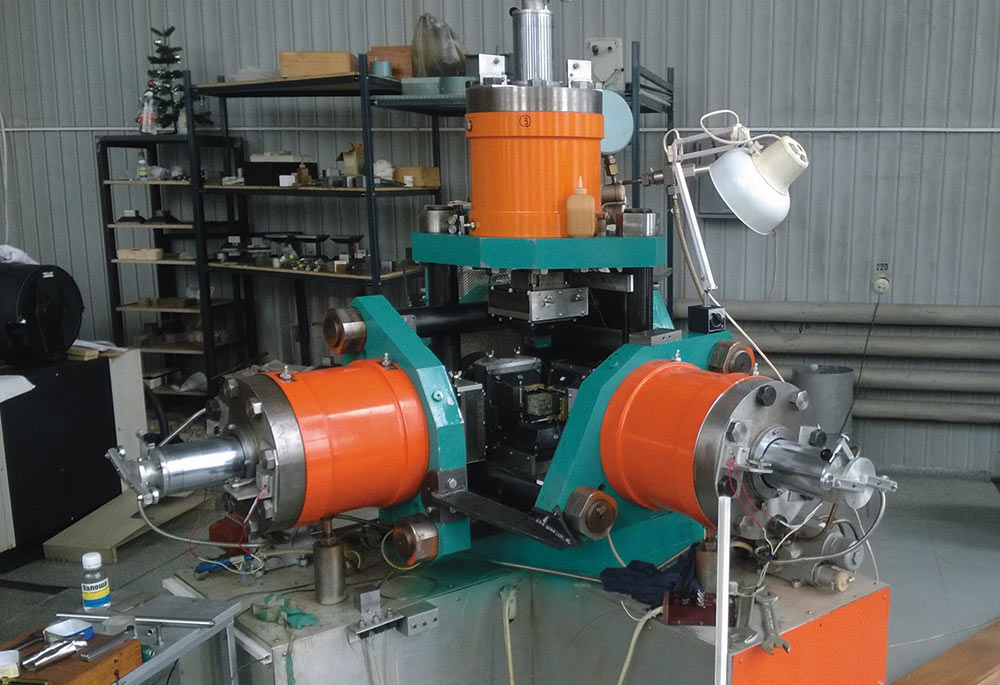

На рис. 1 представлен пример прототипа конструкции установки.

Предполагаемые технические характеристики проектируемой установки

Наибольшее рабочее давление в системе гидропривода, МПа |

20 |

Наибольшая сила сжатия по каждой из осей нагружения, Н |

1x106 |

Наибольший рабочий ход нажимных плит, мм |

12 |

Наибольший холостой ход нажимных плит, мм |

150 |

Наибольшая скорость перемещения одной нажимной плиты (при неподвижных двух других плитах), мм/с |

16 |

Наибольшая скорость перемещения нажимных плит (при одновременной работе трех цилиндров), мм/с |

5 |

Наибольшая частота генерации функции нагружения, Гц |

0,2 |

Размеры исследуемых образцов, мм |

40x40x40 50x50x50 |

Давление в сети, атм |

300 |

Ход, мм |

120 |

Рис. 1. Конструкция установки — прототипа проектируемой испытательной машины

Проектирование оснастки испытательной установки в TFLEX CAD с использованием параметризации

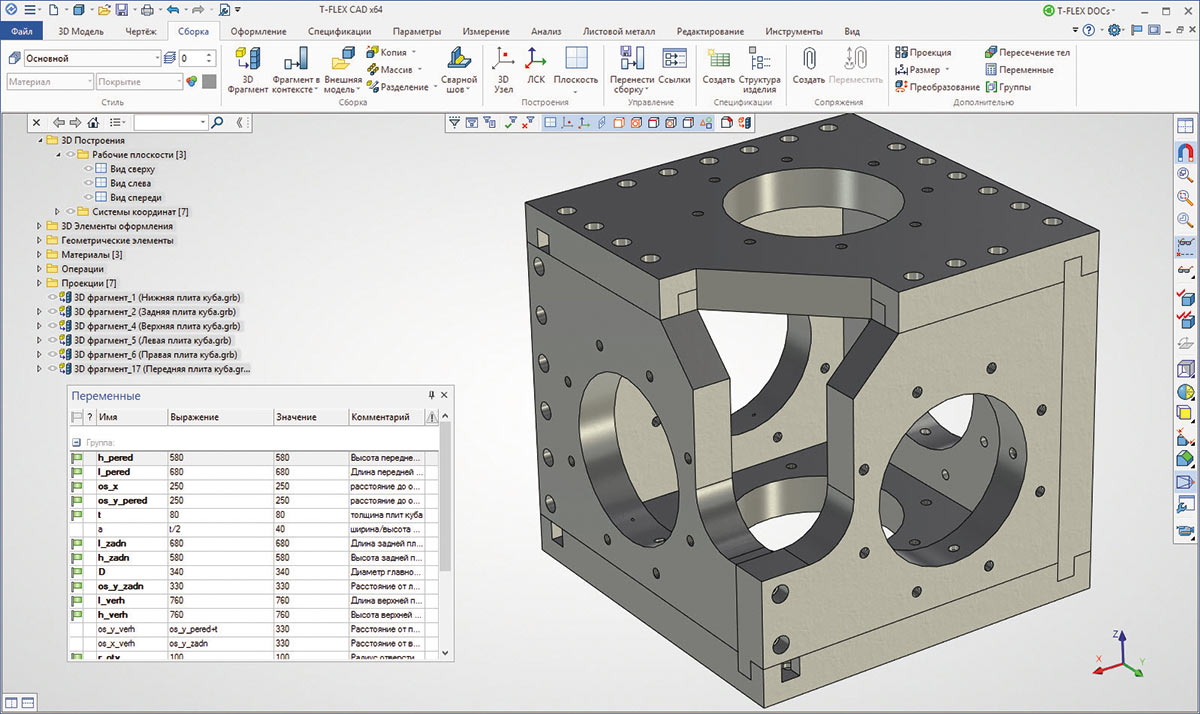

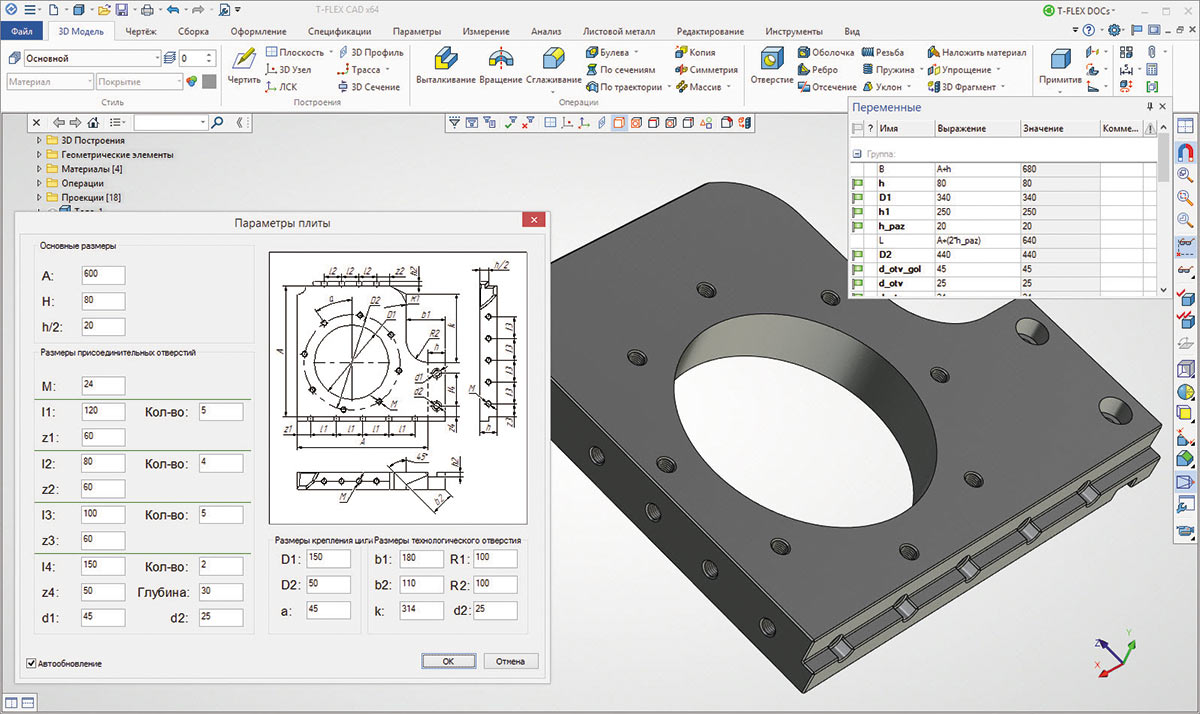

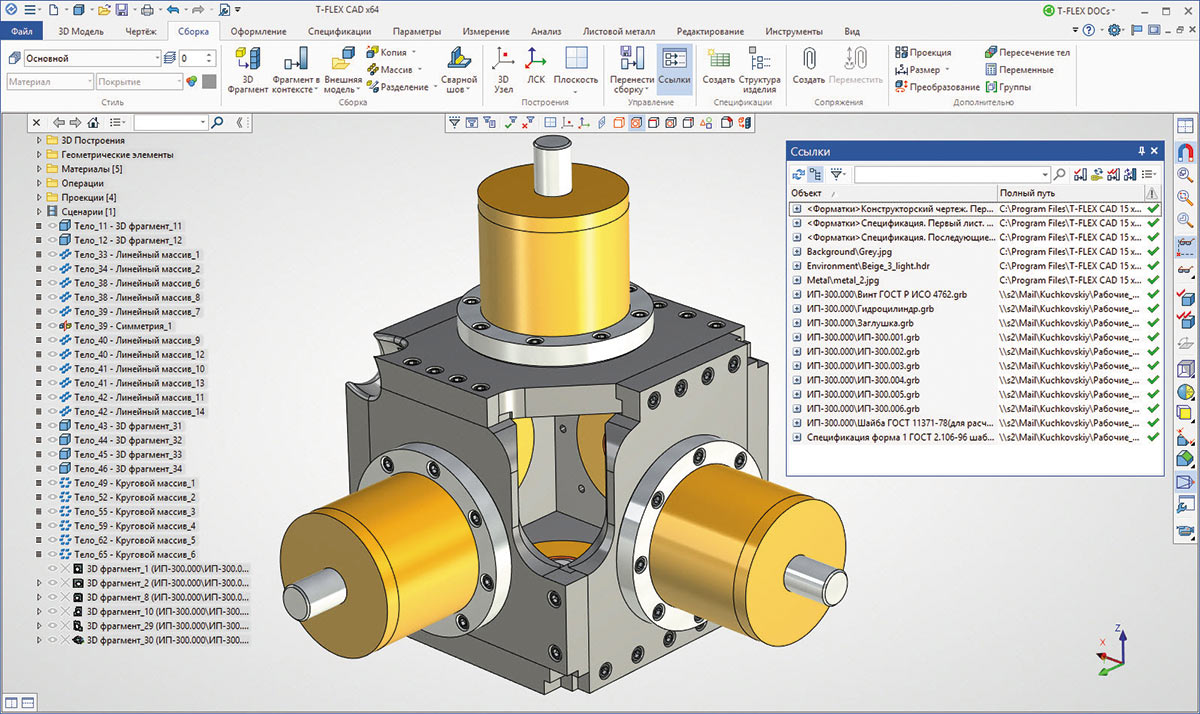

В результате проектирования в TFLEX CAD была создана 3Dмодель оснастки испытательной установки. Фрагменты выполнены параметрическими, созданы окна диалогов управления. Это позволило ускорить работу по оптимизации геометрических размеров и формы элементов конструкции (рис. 2 и 3), а также существенно ускорить выполнение прочностных расчетов в модуле TFLEX Анализ.

Рис. 2. 3D-модель оснастки испытательной установки

Рис. 3. Параметрический 3D-фрагмент

Расчет и оптимизация конструкции оснастки испытательной установки на прочность в TFLEX Анализ

Конечноэлементный расчет конструкции установки выполнялся в два этапа:

1. Проверка прочностных характеристик спроектированной установки — оптимизация весовых характеристик и подбор материала исходя из его физикомеханических свойств и доступности на рынке.

Измерение углов изворота осей гидроцилиндров под нагрузкой.

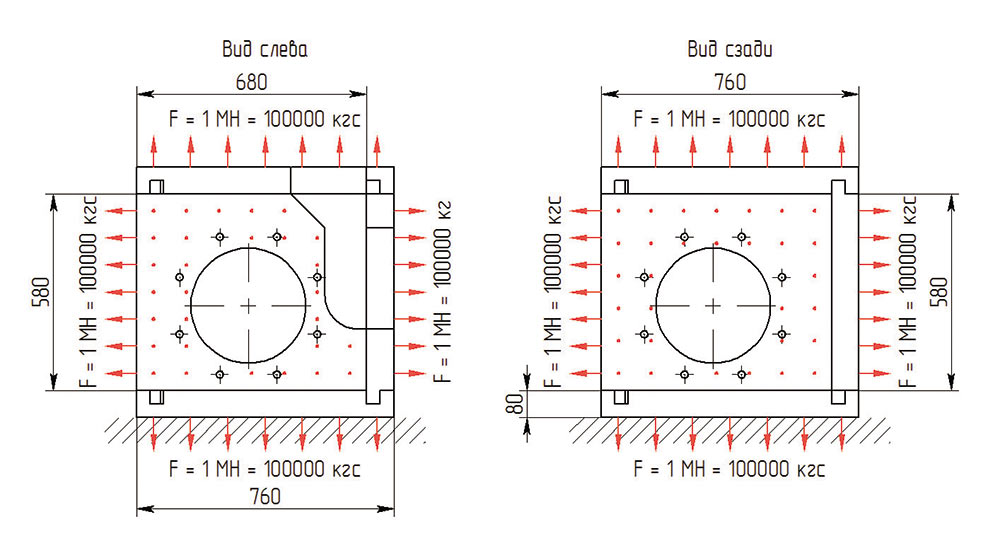

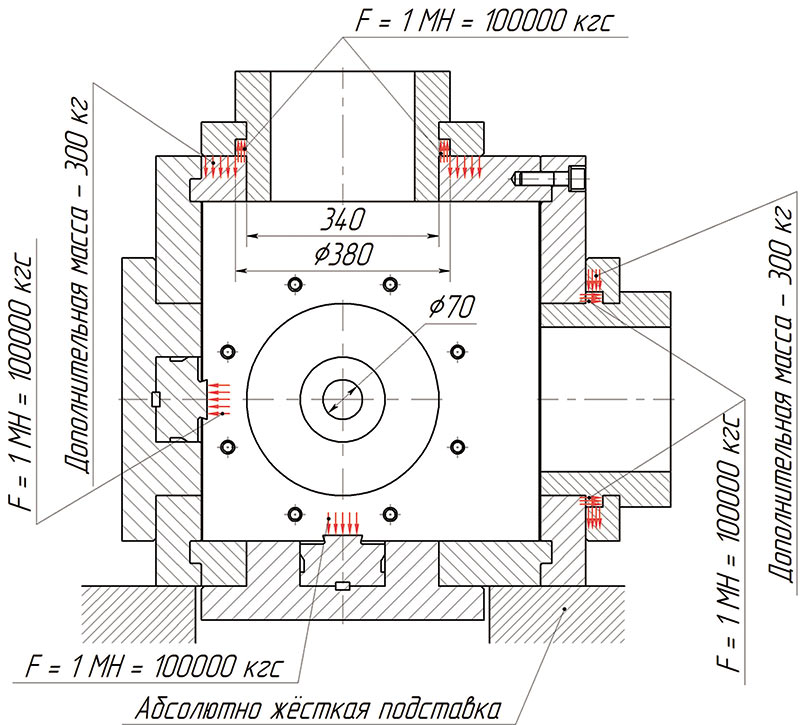

На первом этапе конструкция нагружалась силой 100 т по каждой оси цилиндра, имитирующей сжатие испытываемого образца (рис. 4).

Рис. 4. Схема нагружения плит при КЭ-анализе, поверочный расчет

При выполнении расчетов принимаются следующие допущения и упрощения:

- материал конструкции принимается изотропным, неточности сборки, сварки, концентраторы напряжений, вызванные идеальной геометрией модели, и дефекты материала в расчете не учитываются;

- сварные швы в рассматриваемой конструкции при расчете заменяются «жесткой связью» между свариваемыми элементами. В этом случае тела рассматриваются как связанные; перемещения грани одного тела без какихлибо ограничений передаются граням другого тела;

- расчет прочности конструкции проводится по пределу текучести материала, соответствующему напряжению, при котором начинается пластическая деформация материала;

- прочность конструкции оценивается величиной коэффициента запаса прочности по эквивалентным напряжениям (К.З.П.). По техническому заданию К.З.П. должен быть не менее 1,5.

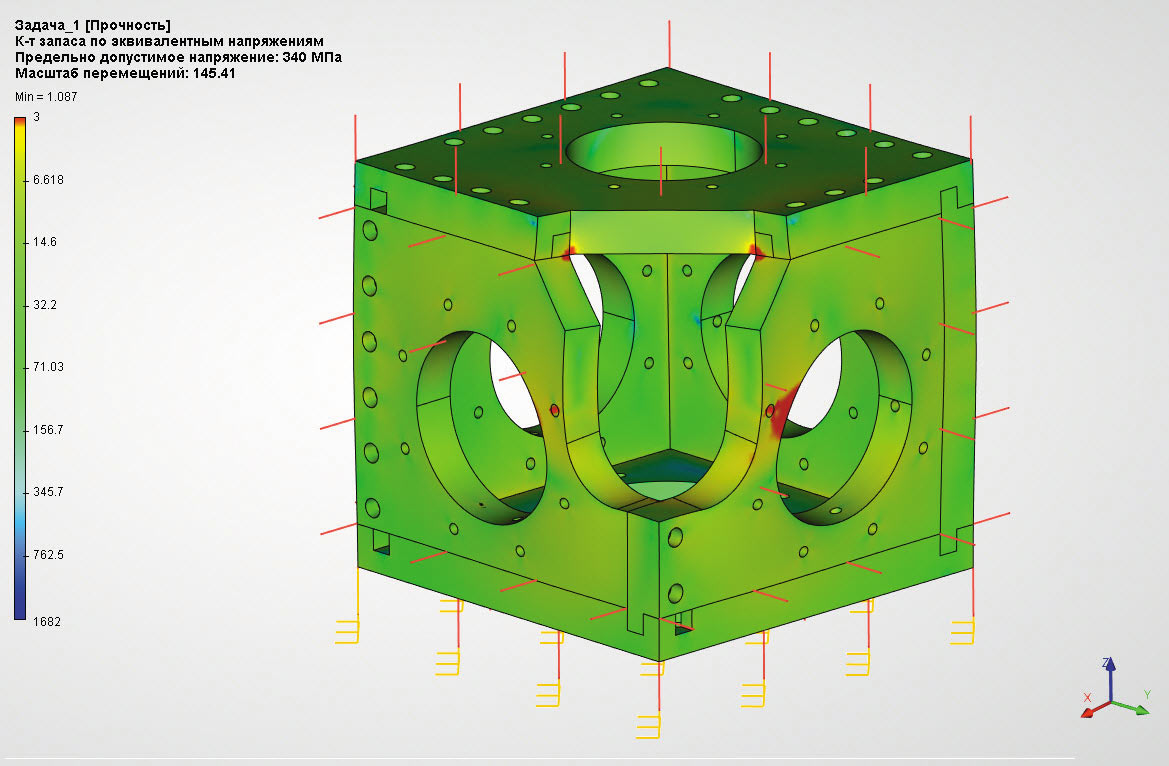

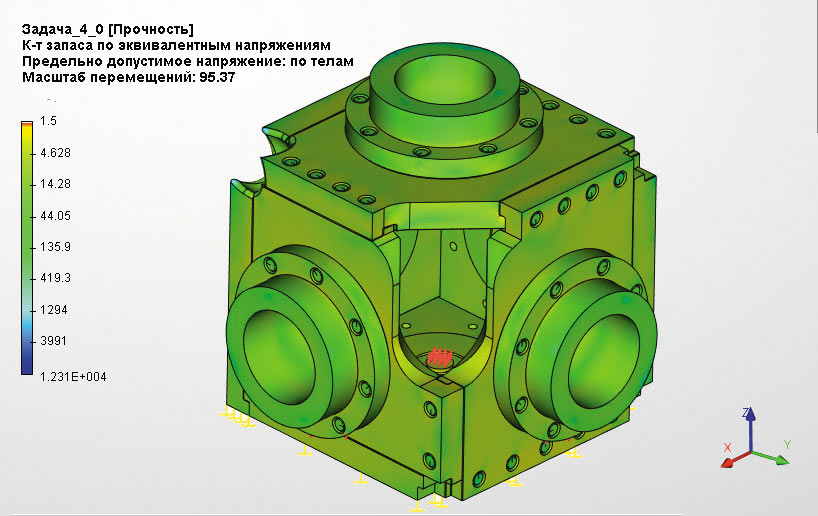

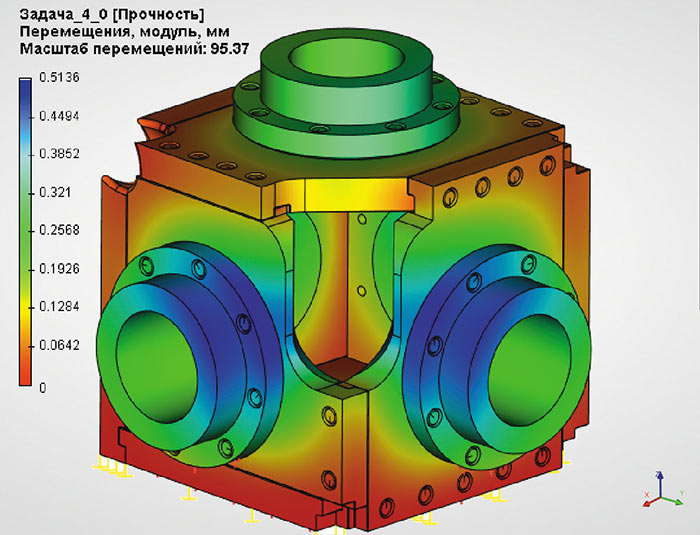

На основе 3Dмодели была построена расчетная конечноэлементная модель, заданы контактные условия и условия нагружения, выполнен поверочный расчет модели, выполнена общая оценка прочности конструкции (рис. 5).

Рис. 5. Оценка коэффициента запаса 1-го варианта конструкции

Рис. 6. Оптимизированная 3D-модель оснастки испытательной установки

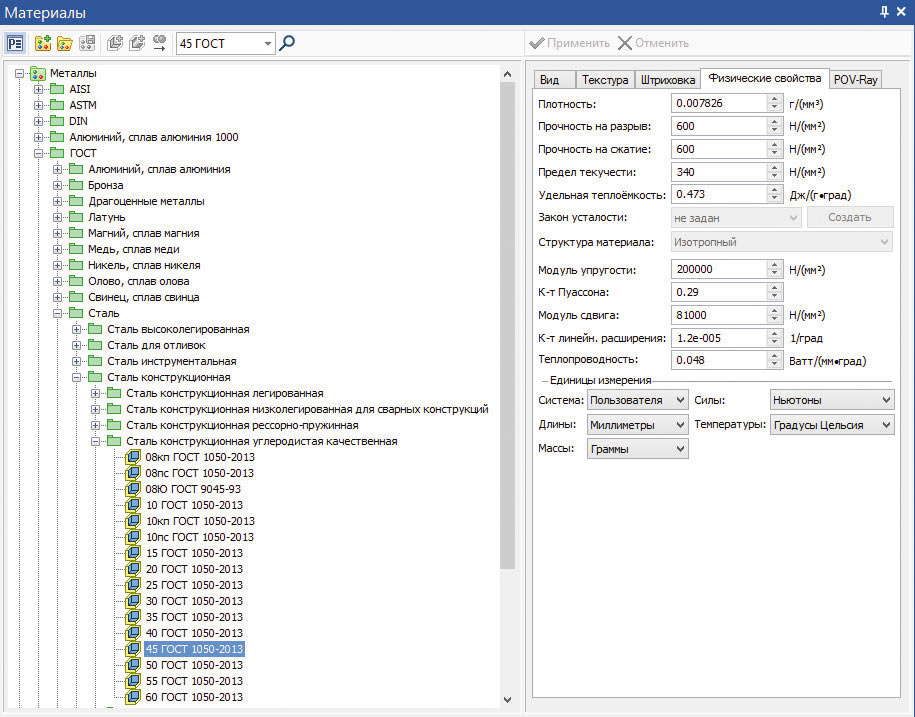

В результате поверочного расчета было принято решение внести изменения в конструкцию оснастки: добавлены боковые вырезы для облегчения доступа внутрь и фланцы, которые придали дополнительную жесткость и позволили построить более точную 3Dмодель (рис. 6), а также составить новую расчетную схему (рис. 7). В качестве материала была выбрана сталь 45 (рис. 8), обладающая достаточными прочностными характеристиками.

Рис. 7. Схема нагружения плит при КЭ-анализе, оптимизированная модель

Рис. 8. Физико-механические свойства стали 45, библиотека материалов T-FLEX CAD

На рис. 9 и 10 представлены результаты конечноэлементного анализа доработанной конструкции оснастки испытательной установки.

Рис. 9. Эпюра распределения коэффициента запаса по эквивалентным напряжениям для оптимизированной конструкции; min. К.З.П. не менее 1,5

Рис. 10. Эпюра распределения перемещений

по толщине деталей, мм

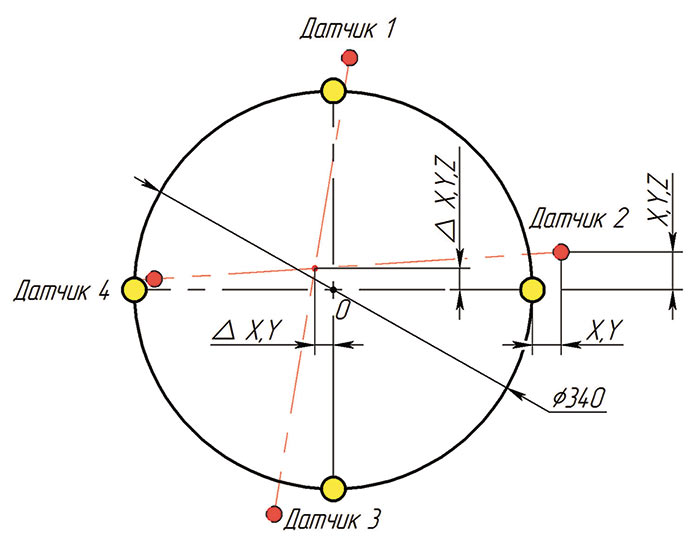

На втором этапе расчетов выполнялось измерение углов изворота осей гидроцилиндров под нагрузкой.

Для этого на каждом цилиндре были установлены датчики, как показано на рис. 11.

Рис. 11. Схема расчета углов изворота осей гидроцилиндров под нагрузкой

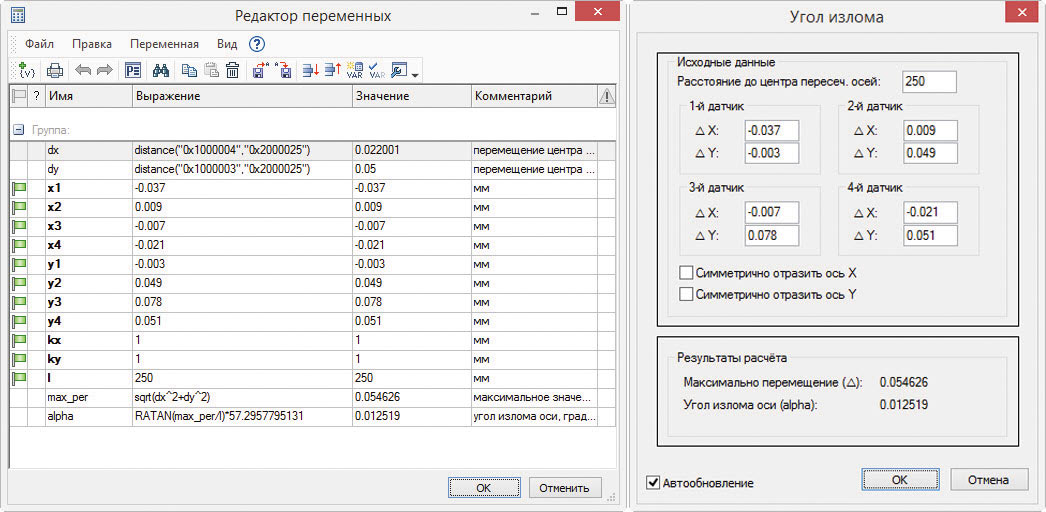

По указанной схеме были рассчитаны углы изворота осей. В процессе конечноэлементного анализа с датчиков были сняты показания перемещений и записаны в переменные. После этого был создан диалог управления, через который были посчитаны суммарные углы изворота (рис. 12).

Рис. 12. Список переменных для расчета углов изворота и пользовательский диалог

По результатам расчета значения углов изворота оказались меньше предельно допустимых, что подтвердило правильность выбранной конструкции.

3Dпечать прототипа оснастки для проверки схемы сборки

После проведения завершающих расчетов возникла потребность проверки собираемости конструкции. Для этого была использована 3Dпечать на установке Designer PRO 250 компании PICASO 3D.

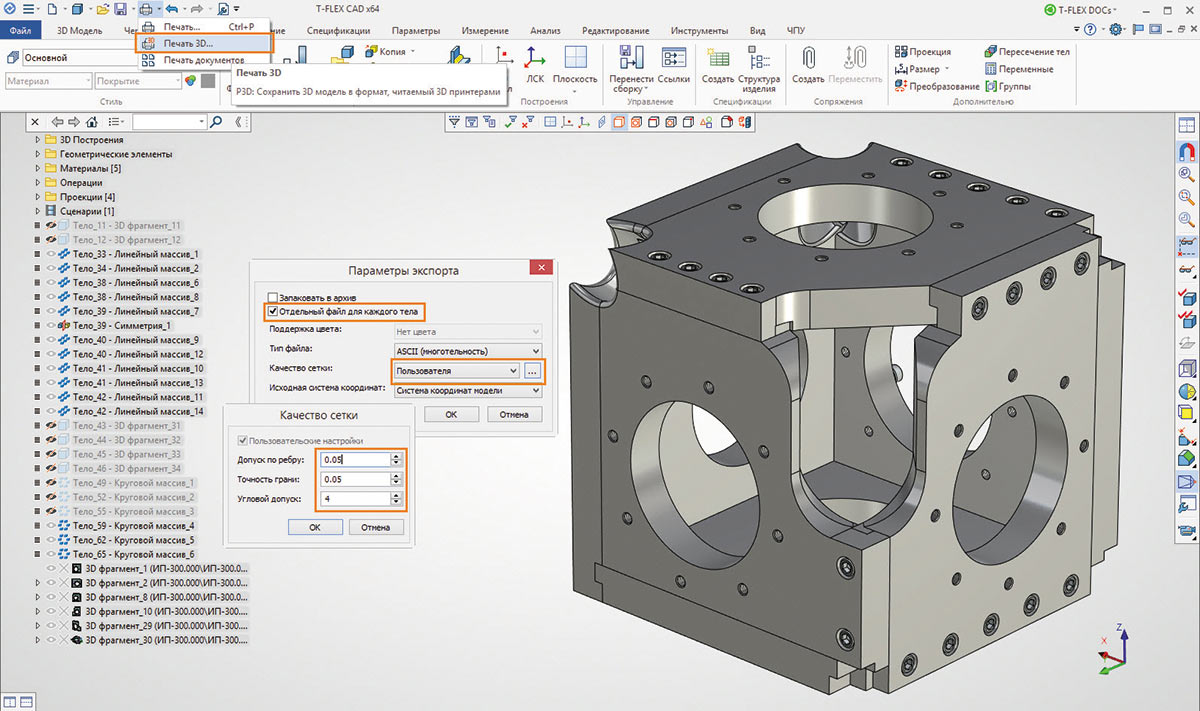

Модель была проверена и экспортирована в STLформат средствами TFLEX CAD через диалог 3Dпечати (рис. 13).

Рис. 13. Экспорт сборки в STL-формат для 3D-печати

STLфайлы были загружены в KISSLicer для создания траекторий.

Параметры 3Dпечати:

- скорость, внешний периметр — 40 мм/с;

- скорость заполнения — 100 мм/с;

- толщина слоя — 0,25 мм;

- среднее время печати 1й детали — 56 ч.

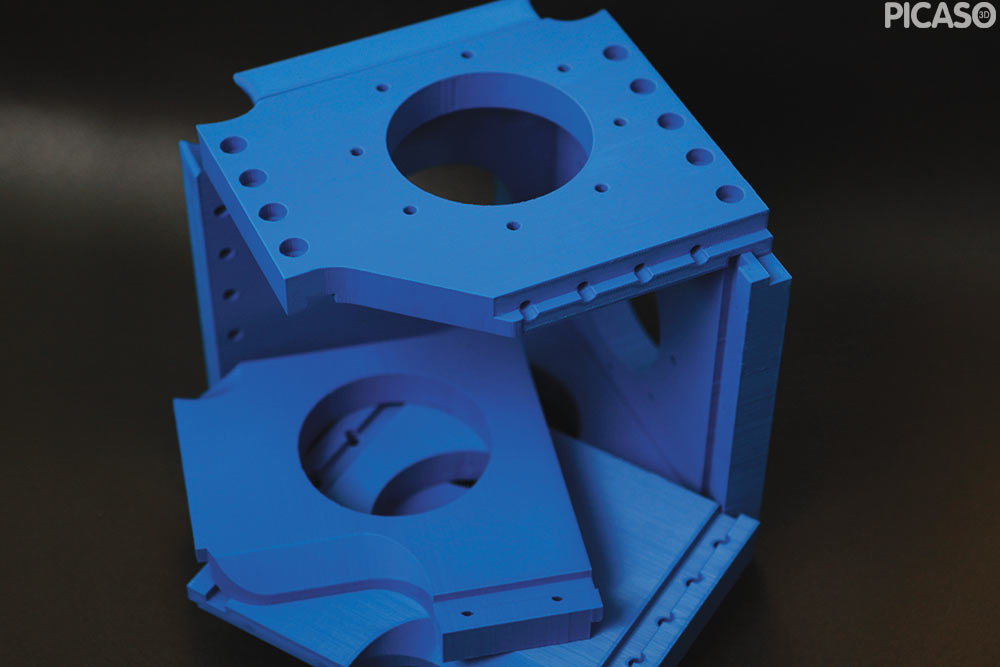

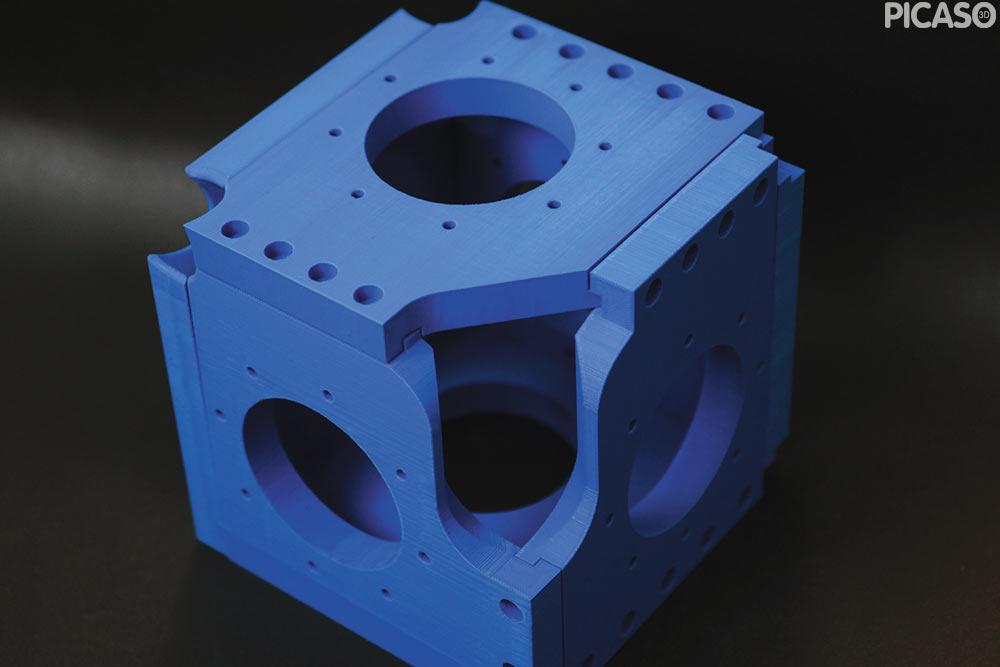

На рис. 14 представлены результаты 3Dпечати оснастки испытательной установки в масштабе 1:5.

Рис. 14. Результаты 3D-печати на 3D-принтере Designer PRO 250

В качестве основного материала модели использовался PLAпластик, в качестве материала поддерживающих структур — PVAпластик.

Прототип оснастки был довольно легко собран и помог визуально понять и отладить схему сборки, что было отражено в технических требованиях конструкторскотехнологической документации на спроектированную оснастку.

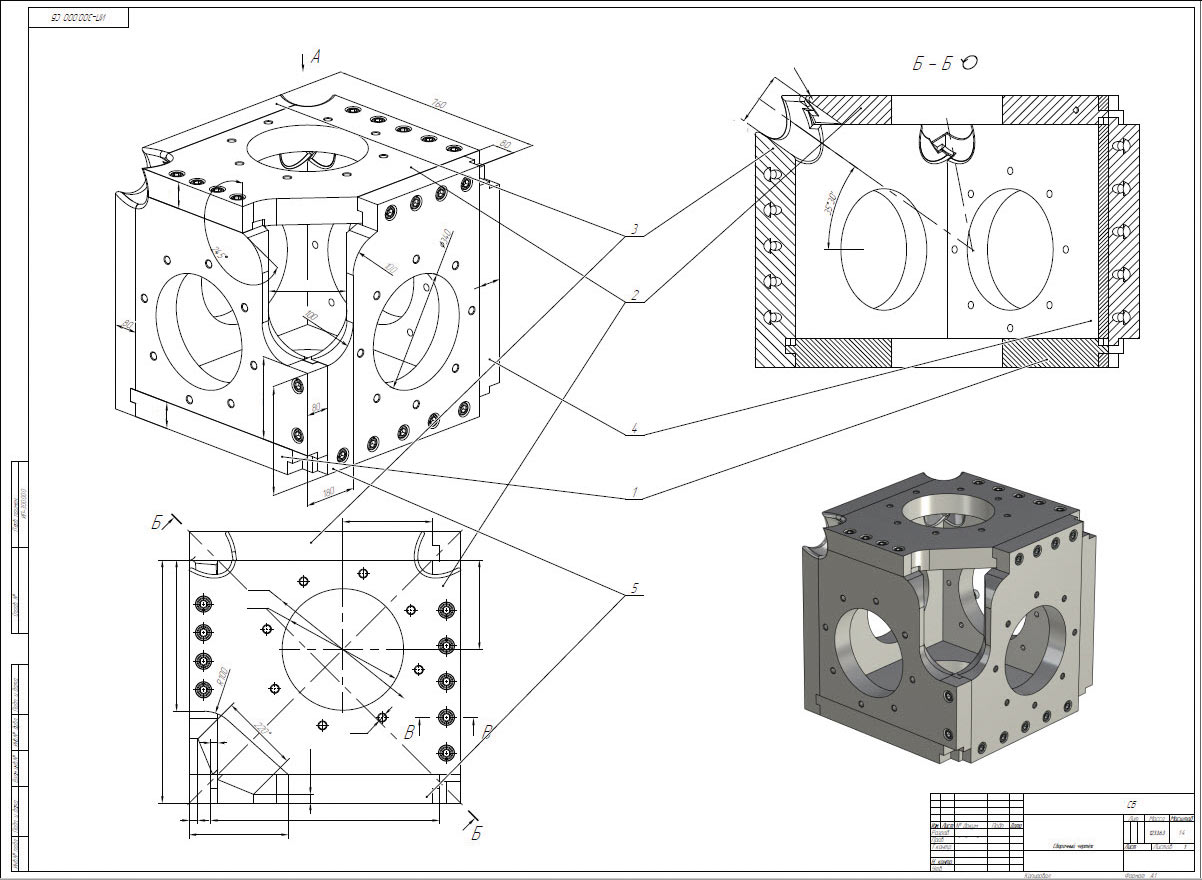

Создание комплекта конструкторскотехнологической документации для производства опытного образца

В результате проведенных работ был подготовлен комплект конструкторскотехнологической документации для производства опытного образца оснастки для испытательной установки (рис. 15).

Рис.15. Сборочный чертеж оснастки для испытательной установки

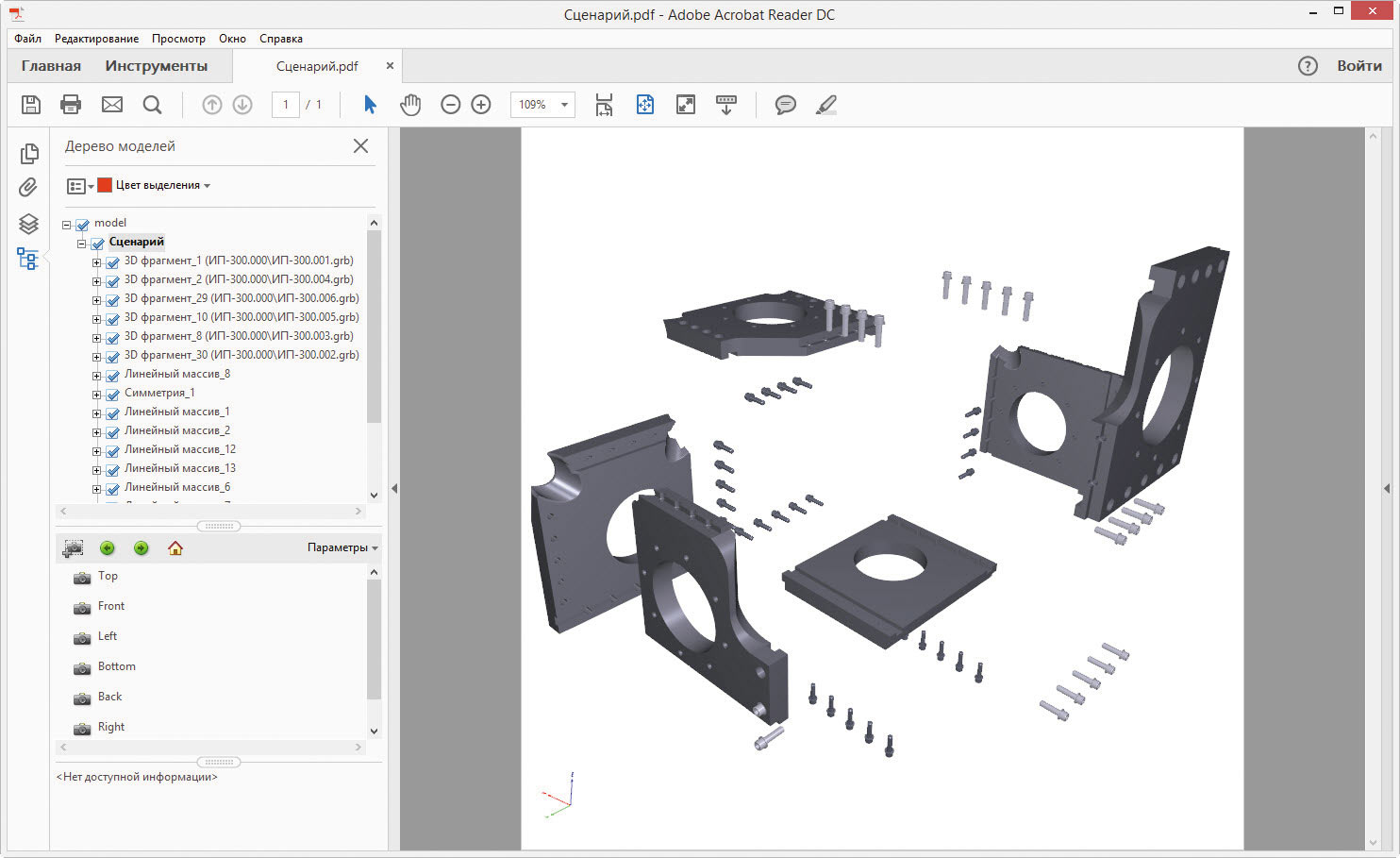

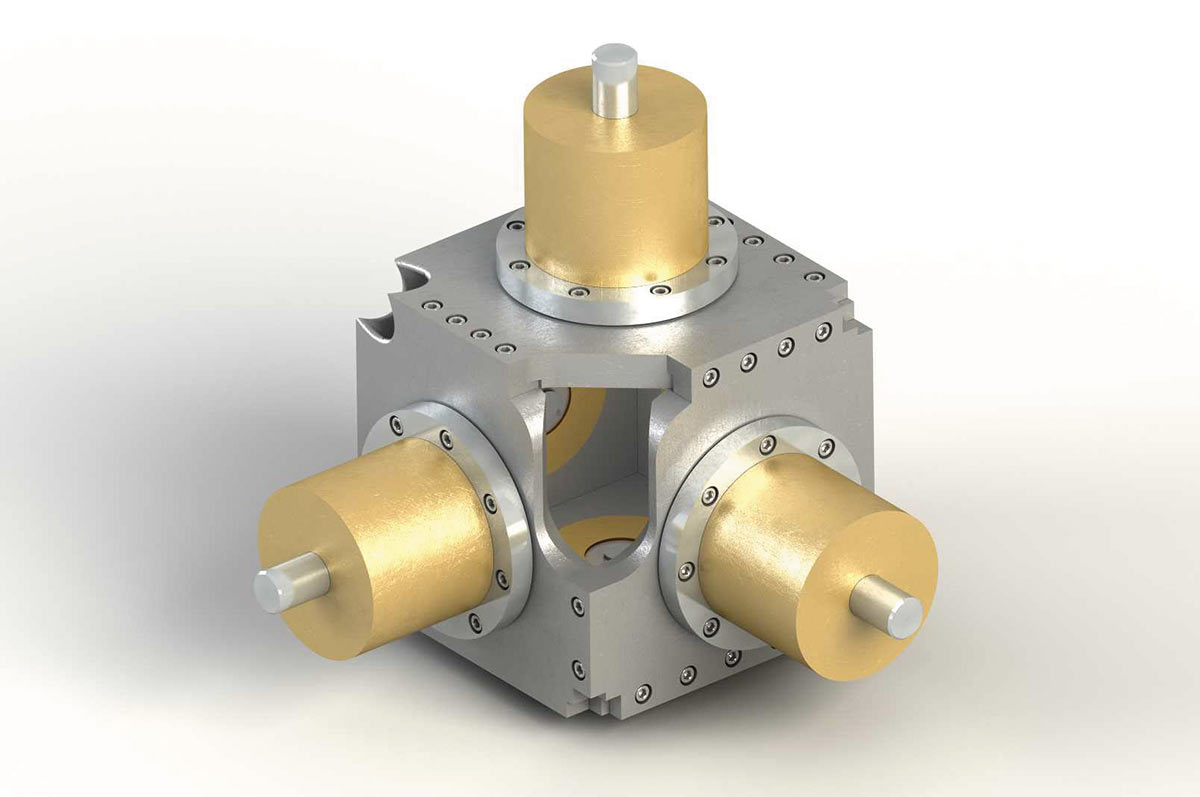

Были использованы инструменты для автоматического создания спецификаций, анимация сборки конструкции (выгружена в 3D PDF) — для повышения наглядности сборочного процесса и предотвращения ошибок на производстве, функция создания реалистичного изображения — для формирования отчета для заказчика (рис. 16 и 17).

Рис. 16. Анимация сборки оснастки, выгруженная в 3D PDF

Рис. 17. Реалистичное изображение оснастки (технология Optix)

В настоящее время ведутся работы по подготовке к производству опытного образца.

Заключение

Благодаря широкому набору инструментов, уникальному параметрическому функционалу, а также полной интеграции системы TFLEX CAD с системой прочностных расчетов TFLEX Анализ, конструкция универсальной установки была разработана в достаточно сжатые сроки. Не менее важным является и то, что с помощью TFLEX CAD стало возможным создание твердотельного прототипа оснастки, а также автоматизированное получение полного комплекта конструкторскотехнологической документации для производства опытного образца.