Применение режущих инструментов сборной конструкции определяет современное состояние и направление развития металлообработки. Ее актуальной задачей является обеспечение точности и качества изготавливаемой продукции при минимальных затратах.

Сборная конструкция инструмента исключает возникновение в режущей пластине внутренних напряжений ввиду отсутствия операций пайки и сварки, позволяет использовать для изготовления корпусов более дешевые материалы, но при этом обеспечивающие многократное их применение.

В качестве преимуществ использования сборных конструкций инструментов необходимо отметить возможность применения режущих пластин с фасонной передней поверхностью, выполняющей функцию излома и завивания стружки, повышения надежности и долговечности инструмента за счет наличия в конструкции опорных пластин высокой твердости.

Несмотря на высокий уровень проработки методов и подходов к проектированию режущего инструмента, использование систем автоматизированного проектирования, значительно снижающих трудоемкость выполнения сложных математических расчетов при определении параметров режущей и крепежной частей, визуализирующих конструкцию на этапе проектирования и обеспечивающих подготовку конструкторской документации [14], остается открытым вопрос о влиянии геометрической формы сменной многогранной пластины на распределение нагрузок, напряжений, деформаций и перемещений, возникающих в процессе обработки и действующих на режущую кромку и поверхность корпуса фрезы, которые обеспечивают передачу крутящего момента, а в конечном счете — определяют надежность инструмента в целом [57].

Так, в работе [8] автор подчеркивает, что в случае применения инструмента со сменными многогранными пластинами (СМП) одной из важнейших проблем является выбор их формы, используемой при обработке той или иной детали для различных видов обработки.

Практика современного проектирования основана на применении высокопроизводительных электронных вычислительных систем, использующих для решения задач численные методы, что позволяет обеспечить высокое качество и надежность инструмента. К таковым следует отнести метод конечных элементов, являющийся негласным стандартом при проведении анализа инженерных решений. Обладая универсальностью, мобильностью, высокой точностью и надежностью, он обеспечивает достоверность получаемых результатов, в том числе при расчете конструкций с разными свойствами материалов. Главный принцип метода конечных элементов заключается в разбиении сложной конструкции на простые (конечные) элементы, взаимосвязанные друг с другом через общие точки (узлы). Данный метод позволяет аппроксимировать дискретную модель, построенную на множестве кусочнонепрерывных функций, определенных на конечном числе подобластей, на любую непрерывную величину. При этом кусочнонепрерывные функции определяются в конечном числе точек области с использованием значений непрерывной величины [9].

Реализация данного метода определена широкими возможностями компьютерной техники, осуществлена в форме пакетов прикладных программ конечноэлементного анализа, среди которых можно выделить такие программные среды, как ABAQUS, ANSYS, COSMOS, IDEAS, NASTRAN, SAMCEF, Solid Works Simulation, в том числе отечественные TFlex Анализ и APM FEM для КОМПАС3D.

Использование таких программ помогает сократить время разработки, снизить стоимость инструмента, повысить качество проектирования.

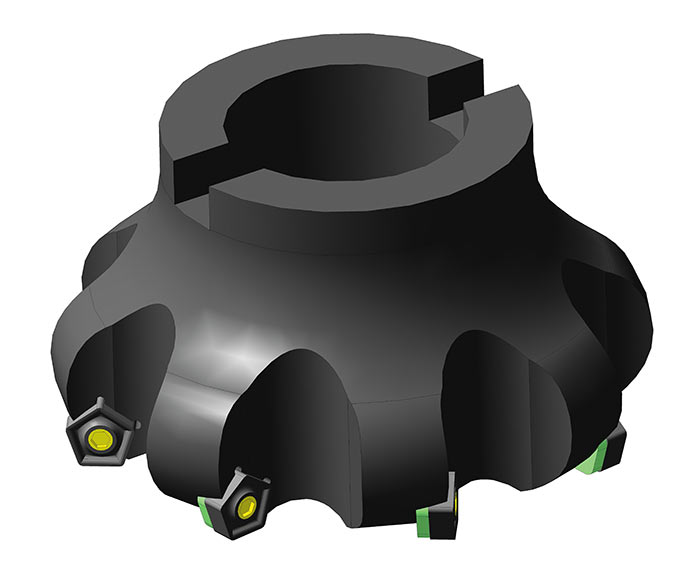

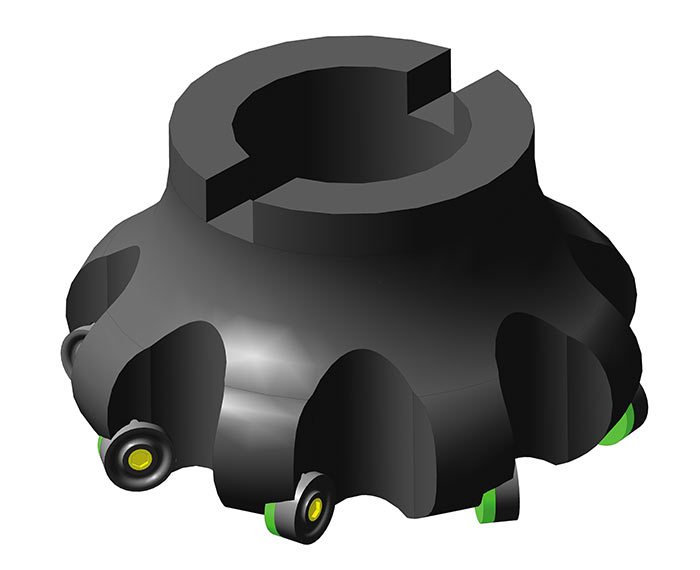

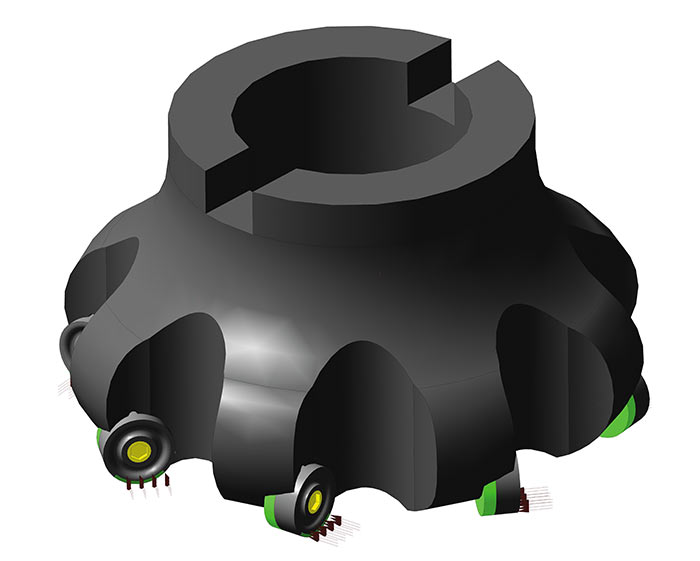

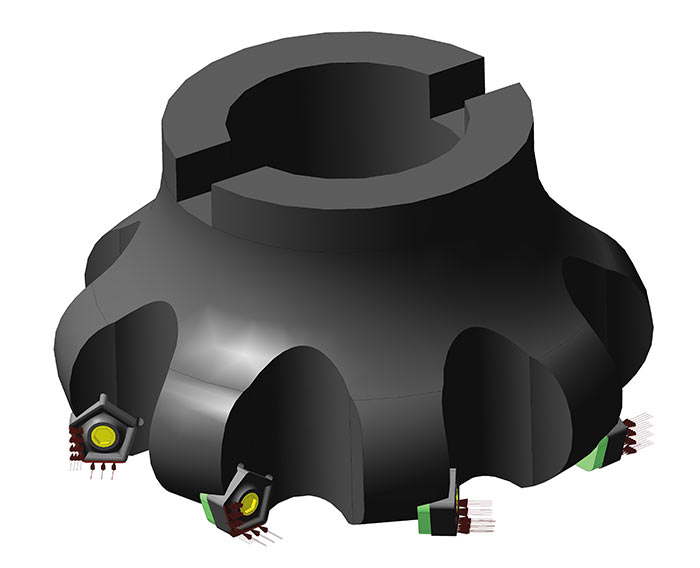

Для определения влияния геометрической формы сменной многогранной пластины на величину напряжений и перемещений режущей кромки, а также поверхностей корпуса фрезы проведем анализ напряженнодеформированного состояния инструмента с применением пакета APM FEM, для которого будем использовать твердотельные модели торцовой фрезы, оснащенной СМП (рис. 1). В первом варианте фреза оснащена СМП круглой формы (рис. 1а), во втором — пятигранной (рис. 1б), конструкция пластины — с коническим отверстием, обеспечивающим крепление винтами с конической головкой. Выбор форм пластины обусловлен результатами исследований, изложенных в работе [8], согласно которым установлен тот факт, что при идентичных конструкциях и условиях эксплуатации наименьшие значения напряжений наблюдаются в пятигранных пластинах, а наибольшие — в трехгранных пластинах правильной формы.

a

a

b

b

Рис. 1. Модель торцовой фрезы, оснащенной сменными многогранными пластинами

a

a

b

b

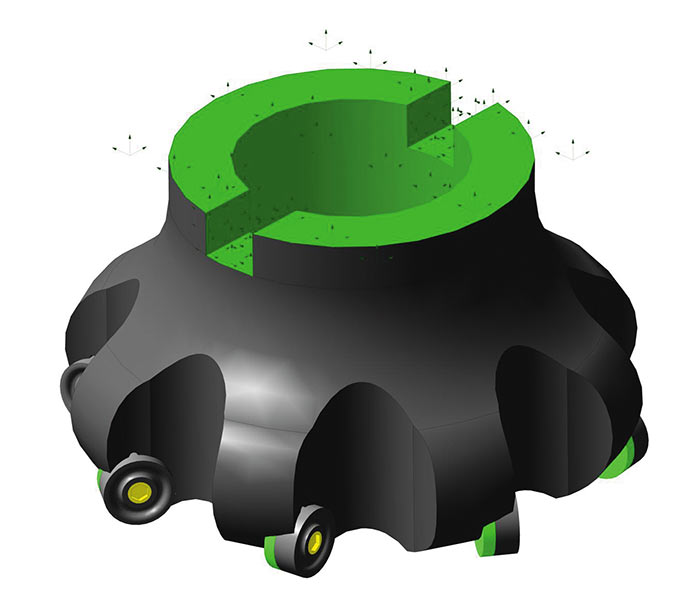

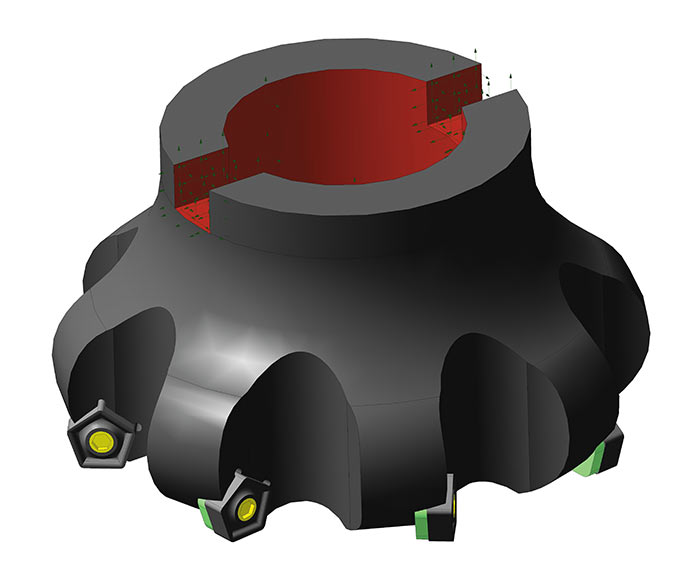

Рис. 2. Задание закрепления фрезы

При подготовке моделей к расчету и имитации установки инструмента на станке проведем наложение связей на поверхности, сопрягаемые со шпинделем и ограничивающие перемещение инструмента в процессе работы, задав закрепления и указав направления, в которых перемещения запрещены (рис. 2). Такими поверхностями являются: верхняя торцевая — ограничивает перемещение вдоль вертикальной оси и вращение вокруг горизонтальной оси; внутренняя поверхность отверстия — исключает перемещения вдоль горизонтальной оси и два вращения вокруг вертикальных осей; поверхности шпоночного паза — обеспечивают передачу вращающего момента от шпинделя.

Заключительным этапом подготовки модели к выполнению расчета является выбор поверхностей, контактирующих с обрабатываемой заготовкой в процессе резания, и указание значений и направлений действующего на них давления (Н/мм2) или силы (Н). Тангенциальная составляющая силы резания Pz имеет наибольшую величину и указывается в качестве главной. Ее значение устанавливали в размере 1 Н, при этом она была приложена к вершине режущей кромки (рис. 3), являющейся наиболее уязвимым и хрупким местом пластины.

a

a

b

b

Рис. 3. Схема приложения сил

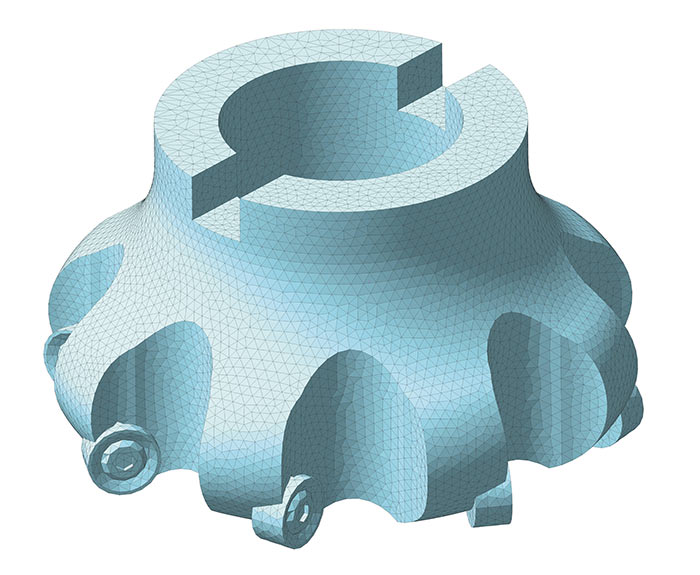

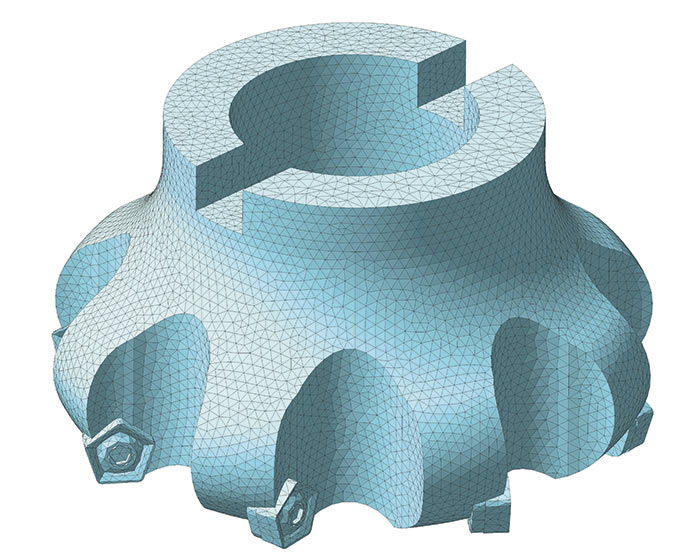

Построение расчетной конечноэлементной сетки является разбиением непрерывной геометрической структуры твердотельной модели на конечные элементы. Процесс ее создания относится к наиболее важным этапам в процедуре анализа напряженнодеформированного состояния инструмента, а качество создаваемой сетки определяет точность получаемых результатов.

Генерация конечноэлементной сетки (рис. 4) производится разбиением модели на тетраэдры с учетом размера конечного элемента, обеспечивающего точность расчета при рациональном использовании ресурсов компьютера. Поскольку в конструкции фрезы имеются детали различных размеров, использование «адаптивной разбивки» позволяет конечноэлементной сетке максимально точно отражать их геометрию.

a

a

b

b

Рис. 4. Модели фрез с конечно-элементной сеткой

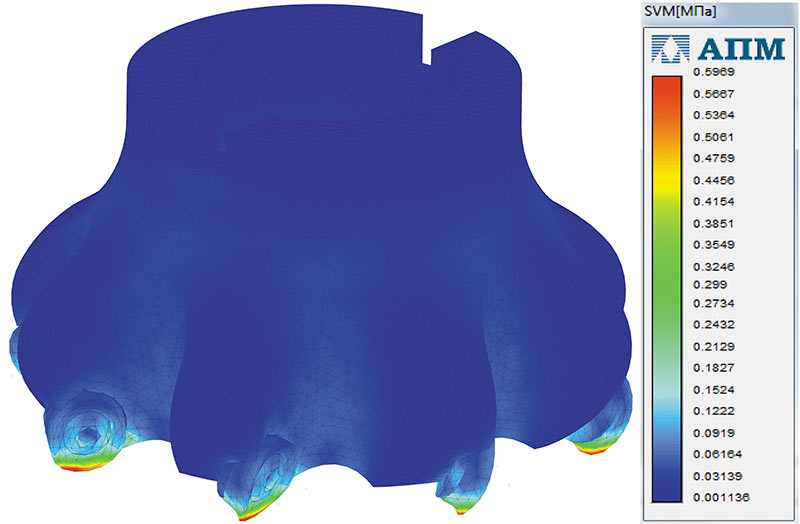

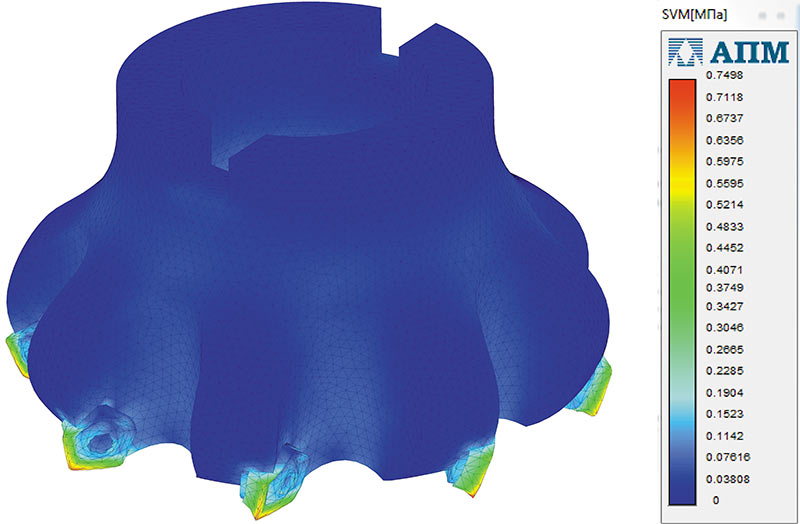

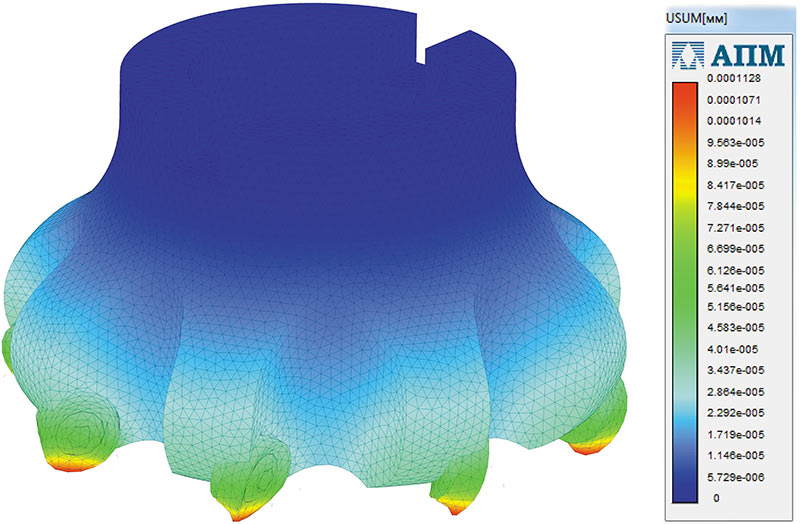

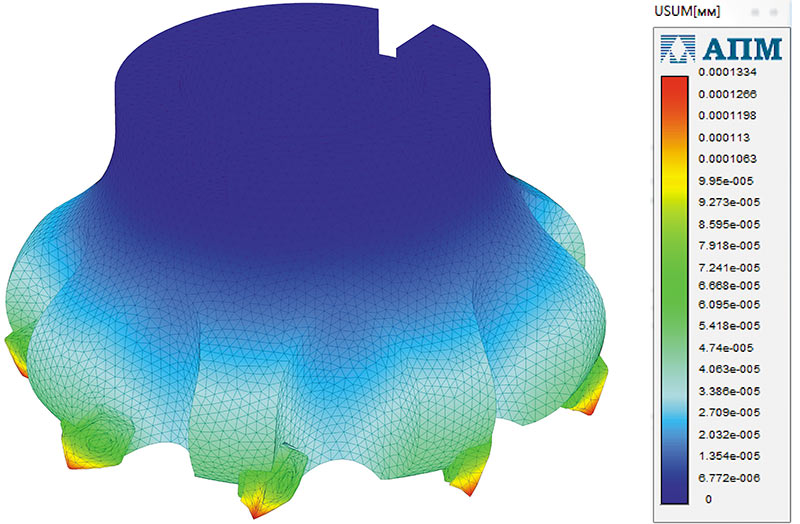

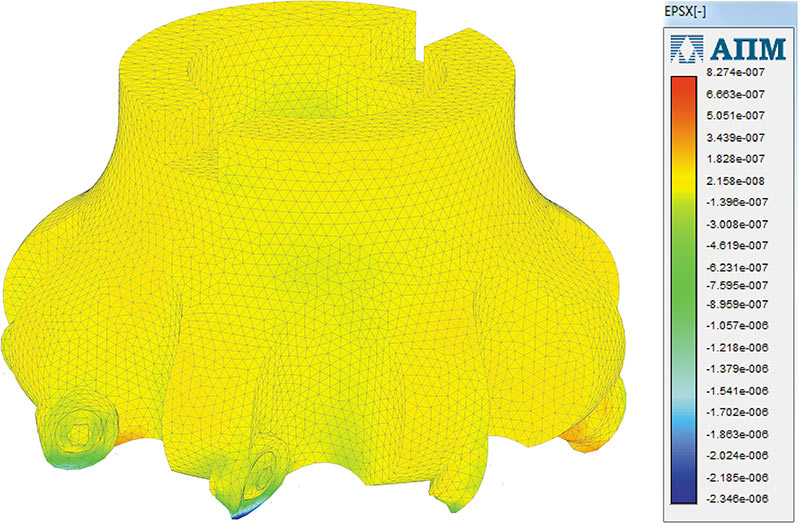

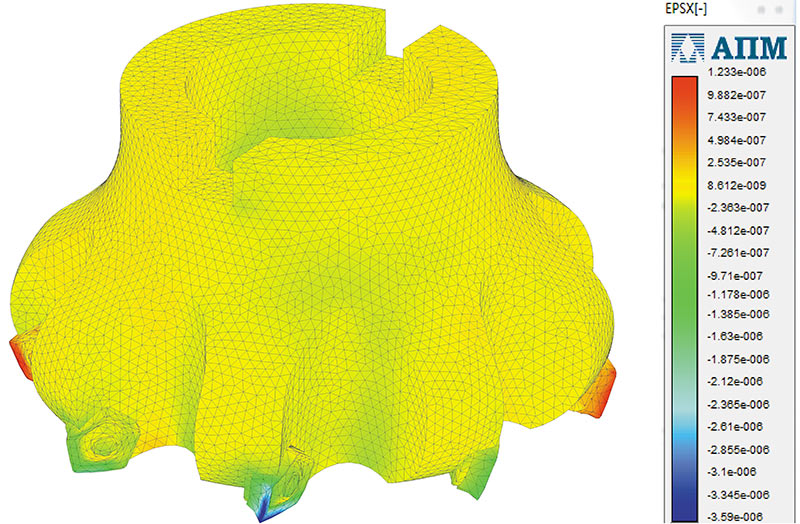

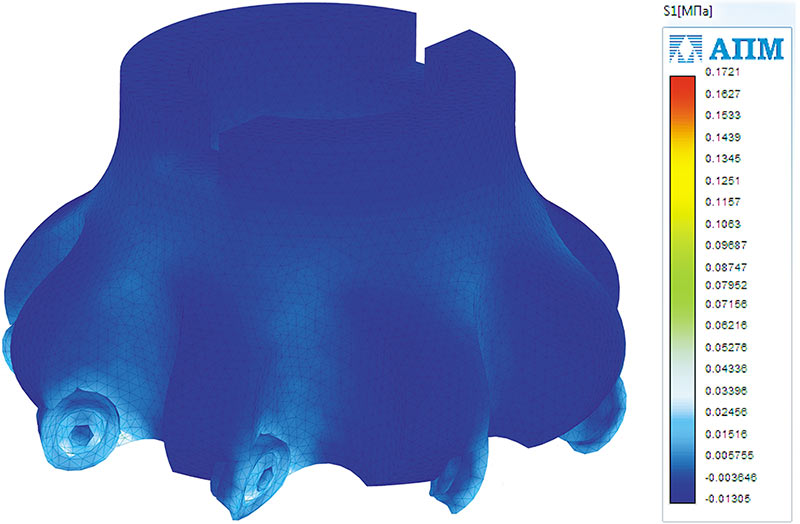

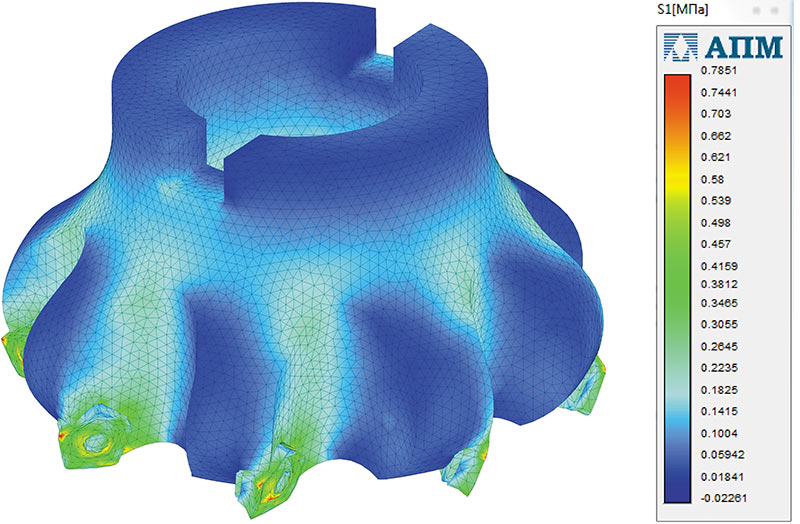

В результате статического анализа напряженнодеформированного состояния получены расчетные модели с различными амплитудами статических перемещений, контактных деформаций и внутренних напряжений. Установлено местоположение границ действия максимальных эквивалентных напряжений в режущей пластине, где возможно появление трещин, приводящих к разрушению твердого сплава. Это позволяет объяснить причины отказов сборных торцевых фрез. В результате статического анализа напряженнодеформированного состояния получены расчетные модели с различными амплитудами статических перемещений, контактных деформаций и внутренних напряжений (рис. 5).

a

a

b

b

v

v

g

g

d

d

e

e

j

j

z

z

Рис. 5. Анализ напряженно-деформированного состояния торцевых фрез

а, б — эпюры напряжений по Мизесу; в, г — эпюры статических перемещений режущих кромок; д, е — эпюры деформаций режущих пластин; ж, з — эпюры главных напряжений

Видно, что эквивалентные напряжения сконцентрированы вдоль главной режущей кромки и непосредственно на ее вершине.

На основании полученных результатов модель режущего инструмента с механическим креплением пятигранных СМП имеет статические перемещения, равные 0,00013 мм, а модель с круглыми СМП имеет меньшие статические перемещения — 0,00011 мм. Величина напряжений по Мизесу для фрез, оснащенных пятигранными пластинами, составляет 0,75 МПа, для фрез с круглыми пластинами — 0,6 МПа. Деформации режущих пластин пятигранной формы составляют 1,2x106 мм, а для пластин круглой формы —0,83x106 мм. Из эпюр главных напряжений видно, что для режущих пластин пятигранной формы они принимают значение, равное 0,78 МПа, а для пластин круглой формы — 0,17МПа.

Таким образом, обобщая полученные результаты, можно сделать вывод, что использование в конструкции торцовых фрез сменных пластин круглой формы обеспечивает максимальную долговечность фрезы, что, в свою очередь, позволяет обеспечить требования, предъявляемые к качеству и точности изготавливаемых изделий.

Список использованной литературы

- Library of parametric hob models in the KOMPAS system. Shchekin A.V., Mitin E.V., Sul’din S.P. Russian Engineering Research. 2014. Т. 34. № 5. С. 321325.

- CADassisted hob design. Shchekin A.V., Mitin E.V., Sul’din S.P. Russian Engineering Research. 2013. Т. 33. № 5. С. 279281.

- Автоматизация проектирования спиральных сверл в системе КОМПАС. Щёкин А., Митин Э., Сульдин С. // САПР и графика. 2013. № 1 (195). С. 9094.

- Автоматизация проектирования червячных зуборезных фрез в системе КОМПАС. Щёкин А., Митин Э., Сульдин С. // САПР и графика. 2011. № 12 (182). С. 101104.

- Анализ обоснования предельных параметров элементов машин и получение практической формулы определения предельных отклонений параметров с заданной безотказностью. Мартышкин А.П., Маскайкина С.Е., Полуешина Н.И., Веснушкина Н.Н. // Интернетжурнал «Науковедение». 2015. Т. 7. № 2 (27). С. 109.

- Моделирование надежности узлов ремонтнотехнологического оборудования по изменению точности настройки. Комаров В.А., Мартышкин А.П., Григорьев А.В. В сборнике: Энергоэффективность технологий и средств механизации в АПК. Материалы Междунар. науч.практ. конф., посвященной 80летию ФГБОУ ВПО «МГУ им. Н.П. Огарева» и 50летию кафедры сельскохозяйственных машин. 2011. С. 217222.

- Исследование и структурирование причин отказов ремонтнотехнологического оборудования ремонтных предприятий. Григорьев А.В., Комаров В.А., Мартышкин А.П. В сборнике: XVI науч.практ. конф. молодых ученых, аспирантов и студентов Мордовского государственного университета имени Н.П. Огарева. Редкол.: Л.И. Ватанина, Г.В. Терехина, П.В Сенин (ответственный за выпуск). 2012. С. 202205.

- Артамонов Е.В. Расчет и проектирование сменных режущих пластин и сборных инструментов. Е.В. Артамонов, Т.Е. Помигалова, М.Х. Утешев; под общей ред. М.Х. Утешева. Тюмень: ТюмГНГУ, 2011. 152 с.

- Козинский В.С. Применение метода конечных элементов и тонкостенных трехслойных деталей из ПКМ в машиностроении [Текст] / В.С. Козинский, М.С. Огурцов // Актуальные направления научных исследований: от теории к практике: материалы VII Междунар. науч.практ. конф. (Чебоксары, 12 февр. 2016 г.). Редкол.: О.Н. Широков [и др.]. Чебоксары: ЦНС «Интерактив плюс», 2016. № 1 (7). С. 200202. ISSN 2412