ГК «ПЛМ Урал», один из ведущих интеграторов PLM-систем на предприятии, открывает новое направление работы: системы управления производством (MES). В статье мы хотим рассказать о предпосылках и преимуществах внедрения MES на базе используемой в организации PLM-системы.

Введение

Расширение понятия PLM

В области КПП/ТПП уже привычными стали аббревиатуры CAD/CAM/CAE/PDM/PLM. Причем PLM — управление жизненным циклом изделия — включает в себя все перечисленные системы.

В каких отраслях PLM наиболее актуален? В авиастроении, судостроении, автомобилестроении и в некоторых оборонных отраслях. То есть в тех сферах, которые к настоящему времени занимаются дискретным производством сложных технических изделий в рамках глобальной кооперации с другими разработчиками и поставщиками узлов. Часто надо выпускать такие изделия не массово, а со специализацией под конкретного заказчика.

Многие долгосрочные преимущества внедрения систем управления жизненным циклом изделия (PLM) не удастся реализовать без наличия исчерпывающей стратегии цифрового производства. Цифровое производство — ключевое место интеграции PLM с различными технологическими системами и оборудованием, обеспечивающее обмен данными об изделии между конструкторами и технологами. Подобный обмен позволяет предприятиям достичь заданных целей в плане сроков разработки и объемов выпуска, а также добиться снижения себестоимости благодаря устранению дорогостоящих изменений, вносимых на этапах процесса разработки.

Цифровое производство обеспечивает осуществление имитационного моделирования производственных процессов, направленного на повторное использование существующих знаний и оптимизацию технологии до начала выпуска изделия. Кроме того, цифровое производство дает возможность получать обратную связь от реальных технологических операций и встраивать ее в процесс конструирования изделия, благодаря чему предприятия уже на этапе разработки могут решать производственнотехнологические задачи.

PLM расширяется в четырех направлениях:

- охватывается всё больше людей;

- обеспечивается всё более полное представление продукта;

- охватывается всё больше процессов;

- полнее поддерживается жизненный цикл изделия — всё ближе к самому его началу и всё дальше к концу.

Управление производством

Почти независимо от PLM рассматриваются системы управления производством, которые также классифицируются на разные уровни — обычно это ERP, APS и MES. Все рассматриваемые здесь системы имеют дело с производственными планами, но планы эти различаются степенью детализации и частотой пересчета (используется термин «горизонт планирования»).

В ERP планирование часто осуществляется на уровне цехов и участков, как правило, в виде объемных планов, поскольку особенности заложенного способа планирования не позволяют дойти до уровня операций на конкретном оборудовании и конкретных рабочих местах. А ведь каждая единица оборудования может иметь собственный график работы, свои особенности по ограничениям загрузки, мощности и т.д., индивидуальные планы ремонтных работ и непредвиденные поломки.

Для MESсистем существенной является классификация производства по характеру технологических процессов — оно делится на производства непрерывного цикла и дискретные производства. Иногда отдельно выделяются рецептурные производства. Большинство успешных внедрений MESсистем имеет место в непрерывном и рецептурном производстве. В дискретном производстве успехов меньше, и, как мы постараемся показать далее, это связано именно с большей ролью PLM в таких производствах и необходимостью интеграции PLM и MES.

Системы расширенного объемнокалендарного планирования APS иногда считают частью MESсистемы, иногда они занимают некоторое промежуточное положение между ERP и MES. На наши последующие рассуждения это не влияет, и далее они рассматриваться не будут.

Международная организация MESA выделяет 11 функций MESсистем, о которых написано достаточно много, поэтому приводить их здесь не будем. В самом обобщенном понимании MESсистема:

- инициирует производственный процесс;

- следит за тем, как он проходит в реальном времени;

- реагирует на изменяющуюся в производстве ситуацию;

- составляет отчеты о производственных процессах по мере их протекания в реальном времени;

- обменивается информацией о цеховых процессах с другими инженерными и бизнесподразделениями предприятия.

Не все MESсистемы поддерживают весь набор функций по классификации MESA, но оперативнокалендарное планирование (детальное планирование) и диспетчеризация производственных процессов в цеху — это обязательные модули. Именно эти две функции определяют MESсистему как систему оперативного характера, нацеленную на формирование расписаний работы оборудования и оперативное управление производственными процессами в цеху. Еще одним отличием является то, что MESсистемы обычно оперируют не одним или двумя критериями построения расписания, а несколькими, что дает возможность диспетчеру цеха строить расписание с учетом различных производственных ситуаций.

Заметим, что постоянные коррекции планов производства — это типичное явление для производств мелкосерийного и единичного типов; в литературе их часто именуют «позаказными».

Управление качеством продукции также является одной из функций MESсистемы. Этот функционал обеспечивает анализ в реальном времени измеряемых показателей, полученных от производства, для гарантированно правильного управления качеством продукции и определения проблем, требующих вмешательства обслуживающего персонала. Здесь это отслеживание брака, корректировка планов изза появления брака. Однако формирование рекомендаций по устранению проблем, определение причин брака путем анализа взаимосвязи симптомов, действий персонала и результатов этих действий — это уже область систем управления качеством. Их мы рассмотрим в отдельной статье.

PLM как база для внедрения MESсистемы

PLM — это промышленная система информационного взаимодействия расширенного предприятия по управлению всеми данными об изделии и связанных с ним процессах на протяжении всего жизненного цикла изделия. И поскольку PLM в таком определении — это система для всего предприятия, то именно PLM является средой, в которой и решаются все задачи управления любой рабочей информации об изделии. А так как для решения подобных задач в данной системе должен существовать свой набор приемов и методов такой работы, то PLM — это и особая технология работы с данными.

Исследования

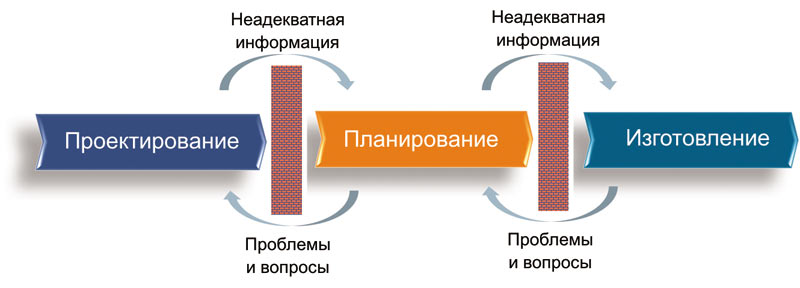

Публикаций о совместной работе PLM и MESсистем немного. Чаще дело обстоит так, как показано на рис. 1. Информация передается между этапами без согласования — как бы перебрасывается через стену, что порождает массу проблем и вопросов и в итоге затягивает процесс изготовления изделия.

Рис. 1 Взаимодействие между стадиями проектирования, планирования и изготовления изделий во многих случаях (наблюдается «стена» на стыке этих стадий)

Выделим здесь исследование компании TechClarity (Исследование компании TechClarity: интеграция PLM и MES/Jim Brown //CAD/CAM/CAE Observer. 2011. № 3. С. 2027), построенное на обследовании конкретных предприятий.

Объединение функциональностей MES и PLM дает возможность устранить разрыв между подготовкой производства и самим производством. Это охватывает следующие аспекты: проектирование изделий по требованиям; оптимизация конструкции на раннем этапе проектирования за счет учета производственных реалий; разработка технологических процессов, обеспечивающих качественное изготовление изделия; валидация с целью проверки соответствия сделанного спроектированному. Чем теснее интегрированы процессы проектирования и производства, тем выше качество продукции. Кроме того, интеграция поддерживает такую стратегию, как подготовка производства параллельно с конструированием, а также улучшает возможности коллективной работы. Приведем дословно цитату из этого исследования: «Конструкторы проектируют деталь и затем перекидывают ее через стену производственникам, а потом в службу контроля качества; но оказывается, что изготовить ее невозможно. Параллельное проектирование помогает решить эту проблему». Инженерыконструкторы разрабатывают конструкцию изделия, а затем продолжают добавлять дополнительную информацию на протяжении всего процесса проектирования. Проект становится более детальным за счет информации, превращающей спецификацию изделия (в иностранной литературе Bill Of Materials — BOM) в технологические процессы их изготовления (в иностранной литературе Bill Of Process — BOP).

Важно отметить взаимосвязь конструкторского (Engineering BOM — EBOM) и технологического (Manufacturing BOM — MBOM) состава изделия. Довольно много внимания этому уделено в блоге Олега Шиловицкого (http://plmbook.com/manufacturingdataanderpsystems/). Отмечается, что только PLMсистема работает и с EBOM, и с MBOM. В MES используется MBOM, в ERP — любой из них, но только один. Проблема синхронизации этих составов имеется повсеместно. Понятно, что речь не идет о простых изделиях, где такое деление излишне.

Расширением PLM являются модули управления производственным процессом (Manufacturing Process Management — MPM) для разработки маршрутных и операционных технологических процессов, что позволяет создавать и хранить детализированные производственные данные в среде PLM. Разработка BOP в среде PLM обеспечивает отслеживаемость на соответствие с ВОМ, учет и управление конфигурациями изделий, управление эффективностью работы. В свою очередь, MES предоставляет информационную основу, необходимую для производства изделия в цехе и фиксирует историю изготовления. Эта история содержит все подробности, необходимые для отслеживания используемых компонентов, трудоемкости, управления качеством.

Отметим еще два момента, важных с точки зрения интеграции рассматриваемых систем. Автор обзора (Models for MES In an Enterprise Architecture // D. Fraser. 2011. May 12. http://www.automation.com/pdf_articles/MESWhitepaper201105_FINAL.pdf)

отмечает приоритет ERP и MESсистем над PLM для крупносерийного производства и приоритет PLM над ERP и MESсистемами для мелкосерийного и позаказного производства. Также в этом обзоре отмечено пересечение функций этих трех систем, то есть каждая система может в какойто мере выполнять задачи смежной системы. Однако правильное решение рекомендуется строить на интеграции систем с сильным функционалом в каждой области, сохраняя при интеграции первичность основных данных за каждой системой. Использование технологии XML и сервисориентированной архитектуры (SOA) облегчает интеграцию систем и снижает стоимость интегрированного решения более чем наполовину, по сравнению со стоимостью отдельных систем (там же).

Фиксация средствами MESданных хода выполнения работы вместе с интеграцией с PLMсредой обеспечивает полную отслеживаемость, что гарантирует стратегическое преимущество. Эти данные становятся еще более ценными, когда они коррелируют с заданной продуктивностью производства и с качеством изготовления продукта. Например, детальная история изготовления помогает идентифицировать основные причины ошибок, что позволяет внести коррекции и уменьшить масштаб отзыва некачественной продукции.

Помимо прочего цеховая история важна для заказчиков и регулирующих инстанций, чтобы они могли удостовериться, что изготовленное изделие соответствует утвержденному проекту. Данные из MES содержат взгляд на продукт в разрезе «как изготовлено» (“asbuilt”). Интеграция MES и PLM предоставляет платформу для документирования и совместного использования всех изготавливаемых конфигураций, включая специальные партии, с серийными номерами, если это необходимо. Представление в разрезе «asbuilt» в некоторых отраслях является обязательным. В рамках концепции PLM информация «asbuilt» становится стратегическим активом, который может применяться в таких последующих процессах, как обслуживание, ремонт и модернизация.

Исходные данные для MES

В отличие от систем классов ERP и APS, MESсистемы являются предметноориентированными. Поэтому они максимально полно отражают особенности технологии конкретных производственных процессов и зачастую включают в себя развитые средства поддержки технологической подготовки того или иного типа производства. И очень полезно, если будут использоваться данные о технологических процессах из систем PLM, а не вводиться вручную.

Трудоемкость процесса внедрения MESсистемы может быть существенно сокращена при наличии на предприятии технологических процессов в электронном виде. Данные о составе изделия, нормативносправочная информация, технологические процессы, перечень необходимых ресурсов, управляющие программы, рабочие инструкции и прочее можно импортировать в MESсистему или синхронизировать эти данные для поддержания в актуальном состоянии уже на стадии производства.

Цифровое производство и MES

Конструкции делаются в цифровом виде. Продукт стал виртуальным. Компании уходят от физического прототипа в пользу тестирования продукта в цифровой форме. Они используют инструменты цифрового производства, чтобы создать техпроцессы, для которых можно выполнить имитационное моделирование. Можно моделировать отдельные переходы техпроцессов, чтобы увидеть, как они повлияют на требуемый продукт. Кроме того, на этой стадии можно сравнить много различных конфигураций процессов с целью выявления оптимальных (причем с применением различных критериев).

Оптимизированные процессы после этой стадии передаются в MESсистему, которая будет управлять и контролировать их выполнение на производстве. В результате устраняются многие потенциальные ошибки.

К сожалению, физические продукты не ведут себя так же красиво или последовательно, как их цифровые эквиваленты. Есть разрыв между результатами моделирования и тем, что на самом деле происходит в заводских цехах. MES может быть использован, чтобы закрыть или, по крайней мере, сузить этот разрыв. MES содержит огромное количество информации в отношении фактической трудоемкости, материалов и оборудования, необходимого для выполнения производственных операций. Что еще более важно, MES имеет информацию по изменчивости процессов, а это является важным по двум причинам.

Вопервых, информация MES по изменчивости процессов может применяться при моделировании, моделирование может быть выполнено не только в идеальном случае, но во всем диапазоне изменчивости. Например, сборка под названием «Процесс А» может в идеале занять 10 мин, но диапазон изменчивости с нормальным распределением — это 1015 мин, в среднем 12,5 мин. Моделирование должно быть выполнено по среднему времени, но с возможностью поиска путей сокращения этого времени, которое в идеале должно стремиться к расчетному.

Вовторых, информация MES может описать изменчивость со временем. Техника стареет, детали изнашиваются, допуски продукции могут измениться. Симуляторы, которые учитывают только начальные условия, будут показывать продукт в пределах допуска, полагаясь, что это состояние будет оставаться в силе в течение долгого времени. На самом деле, параметры продукта могут со временем выйти за допустимые границы допуска. Этот тип информации может быть взят только из предыдущего опыта, полученного в MESсистеме.

На стадии серийного производства в общем случае используется другое оборудование, производство может быть организовано на другой производственной площадке. И те техпроцессы, по которым изготавливалось первое (или первые) изделие, должны быть адаптированы к новым условиям. В общем случае здесь потребуется связь с другой MESсистемой, работающей на другой производственной площадке.

Обратная связь MES — PLM

Связка же PLM — MES, как было отмечено, создает предпосылки для наличия непрерывного анализа полной и достоверной производственной информации по схеме «план — факт». В рамках MES обычно выполняется непрерывный мониторинг производства с помощью показателей KPI (ключевых показателей эффективности), в отличие от традиционного составления периодической отчетности и последующей разработки тех или иных корректирующих мер.

MES имеет решающее значение для ликвидации разрыва между имитационным моделированием и реальностью на производстве. Поскольку производство изменчиво, MESинформация имеет решающее значение при корректировке технологических процессов. Эта информация затем подается обратно на стадию ТПП, чтобы улучшить знания о фактических параметрах процессов, необходимых для получения желаемых результатов. Оптимизированные техпроцессы могут использоваться при создании новых продуктов. Такой механизм обратной связи в большинстве случаев отсутствует. Результатом подобной интеграции будет конструкция, которая лучше приспособлена к производству, а следовательно, потребует меньшее число изменений/согласований в дальнейшем.

Информация из MES также является важной для PLM в мониторинге и отчетности, чтобы понять, что на самом деле произошло на физическом уровне цеха. Для PLM создание информации об изделии «как изготовлено» (“asbuilts”) является важным требованием. Это фактически создание виртуального аналога физического продукта. «Asbuilts» — это информация не только об изделии, но и о технологических процессах его изготовления, а также о контроле качества и состояния изделия при прохождении его через производственный процесс.

Такой подход вписывается в концепцию «непрерывного совершенствования», когда улучшения процесса изготовления, выполненные в цехе, влияют и на саму конструкцию изделия либо на первоначальный техпроцесс. Ход процесса производства может быть легко соотнесен с данными об изделии «как изготовлено», чтобы затем оценить, какое изделие, компонент или процесс необходимо изменить, чтобы улучшить характеристики изделия, повысить качество или улучшить эксплуатационные характеристики изделия.

Кроме того, MES предоставляет данные для последующих стадий поддержки и обслуживания изделия, а подготовка документации для этого является частью PLMпроцесса. Изделие может быть отремонтировано более эффективно, если заранее известен состав его компонентов.

Совместная работа PLM и MES еще более важна для позаказного производства. Речь здесь идет о том, что процессу позаказного производства предшествует этап проектирования продукции. Планирование процессов разработки и производства изделия на основе единых методологий традиционно представляло проблему, поскольку сведение многочисленных взаимоувязанных между собой операций этих двух этапов точно к требуемой дате исполнения заказа действительно представляет собой нетривиальную задачу.

Фиксация данных производства

Есть еще два варианта использования информации, полученной из MES:

- Проверяемость производства.

- Отслеживание состояний «как изготовлено» по конкретным изделиям.

Первый вариант является критически важным для всех производственных компаний; второй становится всё более важным по мере развития PLM. Проверяемость изготовления определяется фактическими данными, собранными в ходе используемых процессов. Примерами этих данных являются моменты затяжки болтов, применяемых при установке автомобильных сидений или газовых баллонов.

Тем не менее основная задача по использованию данной информации — обеспечение контроля качества, ее польза — выходит за рамки такого применения. В MES есть функционал аварийного оповещения для случаев, если данные отсутствуют или находятся за пределами указанных диапазонов. Проблемы в этой области, как правило, связаны не со слабым качеством технических характеристик, а с контролем сотрудников на предмет выполнения этих характеристик.

Данные «как изготовлено», собранные в рамках MES, являются отличной защитой производителя в случаях какихлибо происшествий и разбирательств, связанных с поиском их причин. Если у некоторого органа есть сомнения в соблюдении производственного процесса, то на вопрос, возможно ли, что болты крепления сиденья именно этого автомобиля не были затянуты, лучшим ответом будут показания момента затяжки этих болтов со ссылкой на соответствующие технические условия. Только MES может обеспечить эту информацию.

Информация «как изготовлено» пока применяется ограниченно, в основном для дорогостоящих и ответственных изделий, таких как самолеты, однако уже наблюдается тенденция по использованию данной информации в других сферах. Этому способствует развитие техники и снижение затрат на сбор и хранение такой информации. В случае применения MES эта информация уже имеется в системе, поскольку использовалась на стадии производства.

Рис. 2 Обмен данными между PLM и MES системами на этапах жизненного цикла изделия («правильное» взаимодействие систем)

На рис. 2 схематично показан жизненный цикл изделия и обмен информацией между системами:

- информация о составе изделия, о техпроцессах изготовления компонентов, о требуемых ресурсах может быть передана из PLM в MES автоматически, а не вводиться вручную, что ускоряет внедрение, минимизирует ошибки, улучшает качество;

- имитационное моделирование производства позволяет оптимизировать процессы производства еще до их начала. Информация с реального производства может использоваться на этой стадии для повышения точности моделирования;

- обратная связь из MES в PLM позволяет зафиксировать состояние изделия «как изготовлено» и использовать эту информацию на стадии обслуживания при эксплуатации;

- обратная связь из MES в PLM может использоваться для внесения изменений в конструкцию изделия или в техпроцессы его изготовления на стадии модернизации;

- фиксация данных производства может быть связана с «паспортом» детали и будет полезна в случаях разбирательств изза отказа изделий и поиска возможных причин э