Глобальная сеть инженерных разработок обеспечивает непрерывное создание инноваций у поставщиков первого уровня.

Традиции создания инноваций

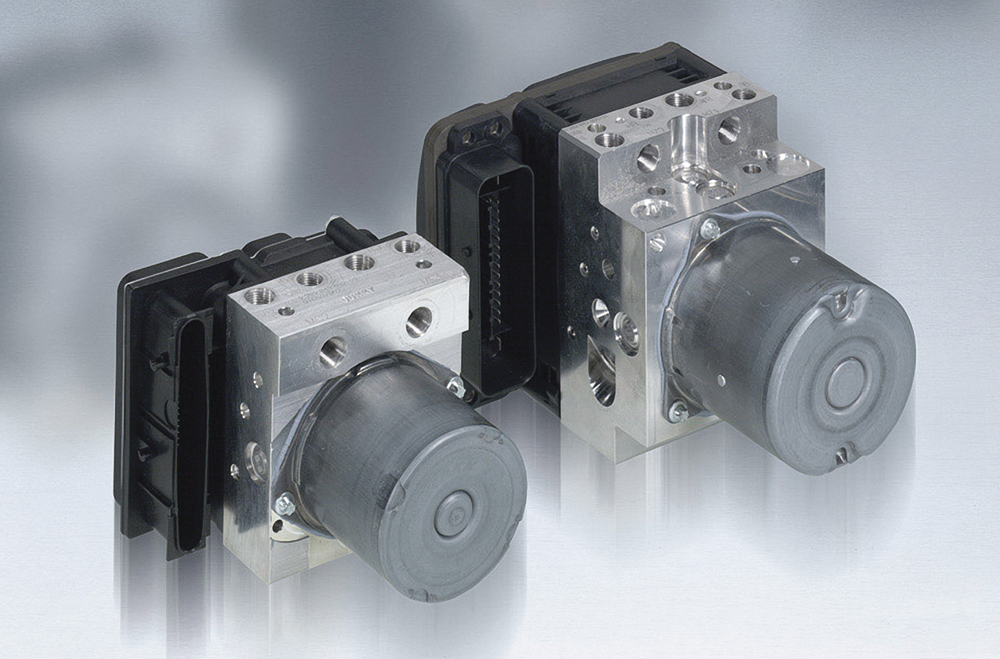

Уже более 70 лет компания Robert Bosch GmbH является одним из ведущих мировых производителей автомобильных комплектующих. Отдел систем управления шасси разрабатывает и изготавливает электронные системы управления тормозами, включая антиблокировочные системы (ABS), антипробуксовочные системы (ASR) и электронные системы стабилизации (ESR). Из 17 тыс. сотрудников компании значительная часть занимается исследованиями и разработками.

В компании Bosch процессы выбора технических характеристик, проектирования, изготовления, распространения, маркетинга, закупок и технического обслуживания выполняются в рамках тесно связанной глобальной сети, нацеленной на непрерывное создание инноваций. Для функционирования такой сети крайне необходимы высокопроизводительные программные средства и соответствующая ИТинфраструктура. Поэтому отдел систем управления шасси полагается на знания и опыт своего поставщика решений по управлению жизненным циклом изделия (PLM) — компании Siemens PLM Software.

«Наша работа требует эффективной глобальной координации усилий и обмена информацией между всеми участниками процесса разработки, — отмечает Дитер Морио (Dieter Morio), руководитель отдела систем управления шасси сектора промышленных информационных технологий компании Bosch. — В рамках стандартного процесса международные группы работают совместно с нашими заказчиками в автомобильной промышленности. Системы разрабатываются и изготавливаются в непосредственной близости от предприятий заказчика. Наши производственные мощности, разбросанные по всему миру, отвечают одним и тем же высоким стандартам качества. Благодаря этому мы добиваемся стабильного качества изделий, выпускаемых в разных странах».

Отдел систем управления шасси применяет систему автоматизированного проектирования NX™ для разработки изделий и систему управления жизненным циклом изделия Teamcenter® для управления информацией. Данные решения эксплуатируются с 1999 года и развернуты на 120 рабочих местах. Среди прочего они применялись в разработке новейшего, восьмого поколения систем ESP (ESP8).

Глобальное хранилище данных

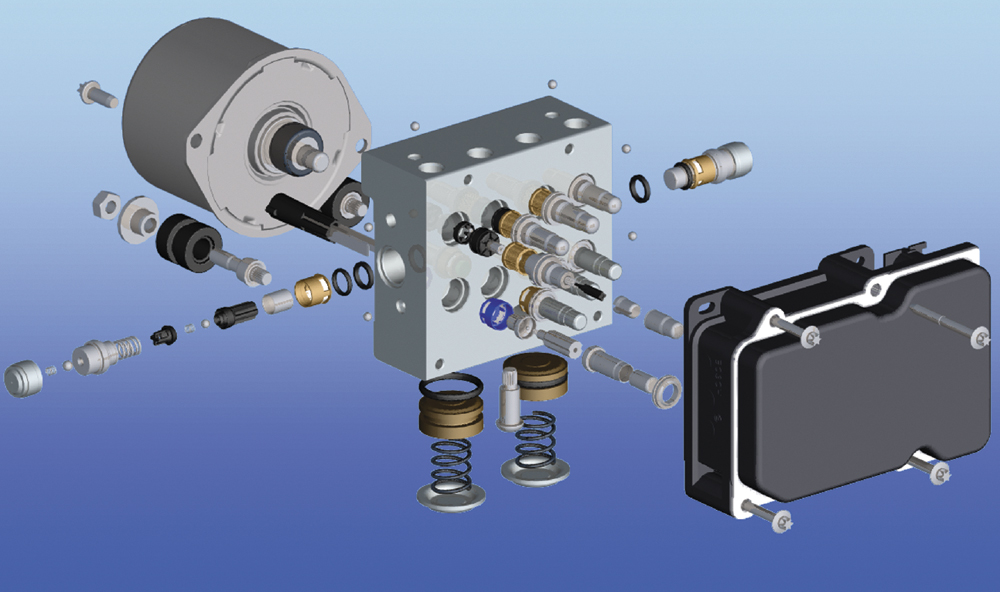

Современная система ESP с самого начала разрабатывалась как модульная. Такой подход гарантирует, что все основные варианты системы для американского, азиатского и европейского рынков являются типовыми и их можно с минимальными трудозатратами использовать для быстрого создания новых изделий. Отдел систем управления шасси и служба поддержки ИТсистем компании Bosch создали глобальное хранилище данных, основанное на системе Teamcenter. В итоге удалось создать программную среду, работающую как единая система.

Продукты

NX, Teamcenter.

Проблемы

Непрерывное создание инноваций.

Сокращение сроков выхода изделий на рынок.

Оптимизация использования ресурсов.

Ключи к успеху

Объединение изделий в типовые базовые модели и исполнения.

Применение технологии WAVE.

Установка свыше 20 серверов базы данных по всему миру.

Результаты

Более быстрое создание новых моделей изделий.

Сокращение затрат.

Повышение гибкости.

Приближение производства к заказчикам.

Основной вид деятельности клиента

Robert Bosch GmbH — ведущий мировой производитель автомобильных комплектующих (www.bosch.com).

Местонахождение клиента

г.Штутгарт, Германия.

Сначала была организована международная группа разработчиков, которая создала базовые модели и чертежи системы EPS8. Наши заказчики независимо друг от друга должны были использовать эту систему на самых разных транспортных средствах: от мотоциклов до легких грузовиков. Требования отдельных заказчиков учитывались при выводе базовой модели на конкретные рынки. В NX создавались единые CADмодели и связанные с ними чертежи базовых конструкций системы EPS8. Например, на модели алюминиевого корпуса насоса был предусмотрен ряд отверстий для установки различных деталей. Теоретически при этом из шести деталейзаготовок и 24 базовых деталей можно получить около 2500 вариантов исполнения изделия. Поскольку базовая структура системы ESP8 создавалась при помощи технологии NX WAVE, обеспечивается ассоциативная связь индивидуальных исполнений системы для конкретного заказчика с базовой моделью. Для этого применяются так называемые WAVEсвязи.

Подобный подход позволил заметно снизить трудоемкость создания новых базовых моделей и чертежей. Новые исполнения и модификации также создаются гораздо быстрее. Для процессов разработки изделий крайне важным являлось наличие актуальной базы данных с доступом из любой точки мира. Такая база позволила выполнять параллельное проектирование в международном масштабе.

Параллельное проектирование в международном масштабе

Отдел внедрил концепцию управления жизненным циклом изделия (PLM) при помощи системы Teamcenter, работающей на отдельных серверах, расположенных в различных регионах и часовых поясах (работа ведется с реплицированными копиями данных). Это обеспечивает минимальное время загрузки данных в любой точке мира. При этом требуется синхронизация более чем 20 баз данных, в основном работающих на компьютерах с ОС Windows. Синхронизация выполняется в ночное время в рамках отдельных регионов, где ведется параллельное проектирование. Поскольку в разных точках мира ночь наступает в разное время, компания Bosch приняла решение выполнять автоматическую синхронизацию в конце каждого рабочего дня соответствующего часового пояса. Тогда максимальная задержка синхронизации не превышает 24 часов. К тому же в любой момент синхронизацию можно запустить вручную. Компания Bosch также рассматривает возможность выполнения синхронизации в момент каждого сохранения компонентов системы.

Отдел систем управления шасси компании Bosch предъявляет следующие требования к среде параллельной разработки: высокая производительность, удобство в работе, низкие трудозатраты на администрирование и невысокая сложность. «Сразу после установки Teamcenter мы существенно приблизились к нашей цели, — заявляет Микаэль Шлицкус (Michael Schlitzkus), сотрудник отдела систем управления шасси компании Bosch. — Более того, теперь мы получили доступ к глобальному хранилищу данных, содержащему общую мастермодель изделия».