Современный рынок приборостроения и машиностроения предъявляет все более жесткие требования к срокам и стоимости проектных работ. Их проведение связано с подготовкой точных математических моделей узлов и деталей, а также с выполнением огромного объема математических расчетов, необходимых для инженерного анализа конструкций.

Непрерывное усложнение современных технических средств и процессов их изготовления, повышающиеся требования к надежности и качеству продукции, а также необходимость сокращения сроков подготовки производства неизбежно ведут к применению систем автоматизированного проектирования (далее — САПР).

Комплекс АСКОН: инструмент развития конструкторских и технологических подразделений

Руководство Саранского приборостроительного завода, понимая необходимость применения подобного рода систем, в 2013 году приняло решение о приобретении Комплекса решений АСКОН, в состав которого входят система автоматизированного проектирования КОМПАС3D, система автоматизации технологической подготовки производства ВЕРТИКАЛЬ, система управления инженерными данными и жизненным циклом изделия ЛОЦМАН:PLM и справочники технологов, материалов и сортаментов, стандартных изделий и пр. Одновременно был открыт долгосрочный инвестиционный проект внедрения систем проектирования и их адаптации под требования предприятия, направленный на развитие и автоматизацию конструкторскотехнологической деятельности.

Стоит отметить, что освоение системы проектирования КОМПАС3D началось еще в далеком 2004 году, когда была приобретена первая лицензия на КОМПАСГрафик и одновременно в конструкторском отделе появился первый компьютер. По словам главного конструктора предприятия, конструкторы, разрабатывающие свои чертежи на кульманах, горели огромным желанием познакомиться с данным продуктом. Покупка программы была подобна революции в системе проектирования, многие в обеденные перерывы, а некоторые и после работы, по очереди, проводили время за изучением программы. На данный момент, практически за 12 лет, предприятие прошло путь от кульмана до персонального компьютера, а в настоящее время — до единой «цифровой» среды взаимодействия конструкторов и технологов.

Справка о предприятии

ПАО «Саранский приборостроительный завод»

ПАО «Саранский приборостроительный завод», основанный в 1959 году, является одним из ведущих предприятий российского приборостроения. Специализируется на проектировании и производстве приборов для нефтегазового комплекса, атомной, химической, металлургической и машиностроительной промышленности; выпускает более ста видов продукции. География поставок завода постоянно расширяется и на сегодняшний день охватывает практически все регионы Российской Федерации и страны СНГ. Основными направлениями деятельности являются: производство сильфонной продукции и чувствительных элементов; производство приборов контроля и регулирования технологических процессов; проектирование и изготовление технологического оборудования, штампов, прессформ и другой технологической оснастки.

На момент открытия проекта перед руководством завода стояла задача сохранения и развития конструкторских и технологических подразделений. По мере накопления опыта работы возникла необходимость организации автоматизированной коллективной работы конструкторских и технологических подразделений в режиме реального времени. Помимо этого предприятие ощущало потребность в сокращении сроков разработки и согласования документации, уменьшении количества ошибок изза ручного и, порой, многократного ввода данных, оперативном внесении изменений в документы, в решении вопросов использования неактуальных электронных версий документов, сложности поиска информации, рисков потерь и утечки информации. Существовала острая проблема, касающаяся наведения порядка и системного подхода к процессу автоматизации.

Внедрение САПР позволяет начать процесс разработки технической документации поновому — и в плане проектирования деталей, узлов, и в плане технологических процессов. Всё сводится к уменьшению количества действий, к использованию определенных типовых решений, позволяющих сократить время, затрачиваемое на разработку конструкторскотехнологической документации. Внедрение систем, подобных ЛОЦМАН:PLM, в плане управления данными, на текущий момент позволяет проводить работу по обеспечению хранения и управления проектноконструкторской документации разрабатываемых изделий, ведения изменений в документацию, сохранения истории этих изменений.

Для предприятия работа за кульманом, расчеты с помощью логарифмической линейки или оформление отчета с помощью пишущей машинки — пережитки прошлого. Через три года, прошедших с начала внедрения Комплекса решений АСКОН, уже можно говорить о том, что системы проектирования стали обыденностью и позволили добиться определенных успехов.

САПР ТП ВЕРТИКАЛЬ: техпроцессы без ошибок

Что касается технологической подготовки производства с использованием САПР ТП ВЕРТИКАЛЬ, за этот период удалось вдвое увеличить количество написанных технологических процессов (далее — ТП). Как итог — увеличение производительности на 50%. Также наблюдается почти 50процентное сокращение количества ошибок технологических процессов при нормоконтроле. При этом нельзя не отметить тот факт, что ужесточился процесс проверки ТП со стороны как нормоконтролера, так и военных представителей. Значительно сократилось время на разработку ТП, а вследствие этого уменьшилось время на подготовку производства. Экспериментально было проведено сравнение написания ТП до использования специализированной системы и после. Результаты показаны на рис. 1.

Рис. 1. Среднее время написания ТП

КОМПАС3D: инструмент создателя

Что касается успехов в области конструирования изделий, то здесь сложно провести расчет (сравнение) ввиду достаточно длительного использования подобной САПР на предприятии. Однако стоит отметить, что благодаря проекту «Развитие САПР» появились и стали применяться при проектировании готовые решения стандартных изделий, база материалов и сортаментов, а самое главное — произошла переориентация разработки чертежей с 2Dграфики на преимущественное использование в текущей деятельности 3Dпроектирования. Конечно, пока это можно сказать еще не о всех конструкторах, но работа начата.

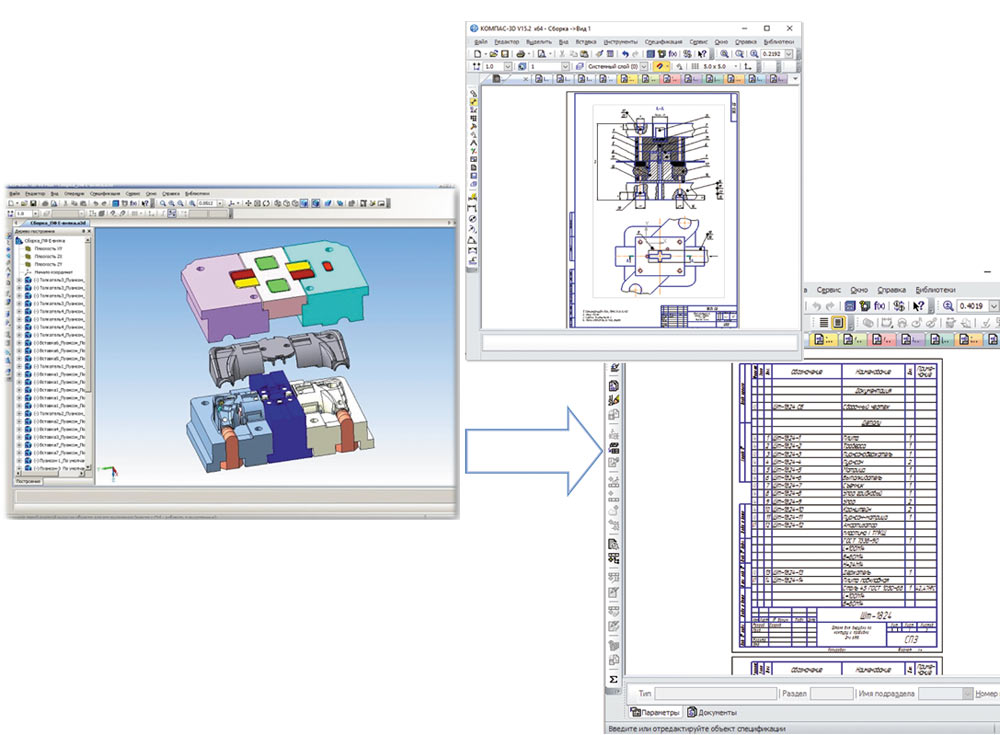

Необходимо понимать, что 3Dмоделирование — это появление новых возможностей в плане анализа, благодаря наглядному представлению конструкции и реальному отображению детали, возможности выявления ошибок на стадии проектирования, автоматическому получению чертежей и спецификаций, их параметризации, сокращающей время при изменении конструктива изделия, а в отдельных моментах — автоматизации расчетов (рис. 2). Использование имеющихся 3Dмоделей деталей и узлов позволило в целом значительно сократить время на разработку документации. Если сравнивать разработку КД с использованием кульмана или 2Dграфики, то сложно даже представить, насколько усложнится процесс и увеличится время ее разработки, если каждый раз всё начинать «с нуля».

Рис. 2. Проектирование изделий в КОМПАС-3D

Система КОМПАС3D используется не только в конструкторскотехнологических отделах. Сегодня она активно применяется в цехах — особенно это актуально на участках станков с ПУ. Сложность геометрии изделий неуклонно растет, поэтому проведение эффективного процесса механообработки на современных станках требует наличия геометрических моделей деталей. Использование 3Dмоделирования совместно с имеющейся на предприятии САМсистемой SprutCAM, при написании управляющих программ для станков, позволяет проводить сквозные процессы, сокращающие время подготовки производства и повышающие эффективность от внедрения САПР.

ЛОЦМАН:PLM: работать проще и конструкторам, и технологам

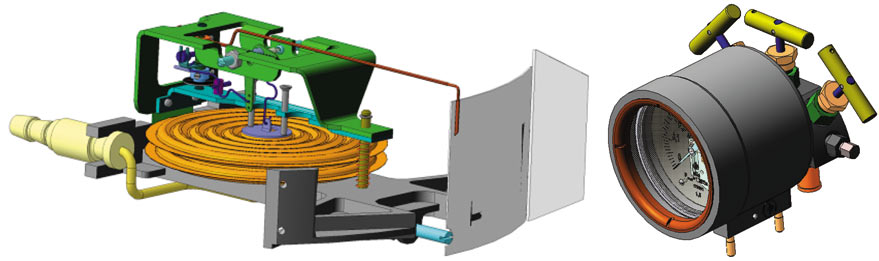

Процесс сквозной технологии проектирования (рис. 3) формируется при передаче данных и результатов текущего этапа проектирования сразу на все последующие этапы и позволяет проводить совместную коллективную работу конструкторов и технологов. Он основывается на использовании системы управления инженерными данными ЛОЦМАН:PLM. Система содержит электронную базу конструкторскотехнологической документации и на данный момент насчитывает около 50 тыс. объектов. За время внедрения комплекса АСКОН была проделана большая работа по наполнению базы электронным архивом сканированной конструкторской документации. Это практически 90% приборной продукции, и работа в этом направлении продолжается. Создаются и заносятся в базу чертежи и 3Dмодели деталей; имеются готовые сборочные 3Dмодели 50% имеющихся изделий (рис. 4); заносится технологическая оснастка для вспомогательного производства по приборной и сильфонной продукции.

Рис. 3. Процесс сквозной технологии

Рис. 4. 3D-модели деталей и узлов

С 2016 года написание технологических процессов проводится через ЛОЦМАН:PLM. Они привязываются непосредственно к объектам деталей и сборочных единиц, выгружая в базу все технологические данные. Таким образом, непосредственно на объектах базы создаются информационные области, а имеющиеся модули внутри системы, такие как модуль извещения, архива и др., совместно образуют информационное поле для работы сотрудников, которые с удовольствием пользуются базой и отмечают значительное облегчение их повседневной деятельности. Автоматизация проектирования и работа в ЛОЦМАН:PLM постепенно становятся абсолютной нормой.

Есть куда стремиться и расти

Однако в процессе внедрения встречаются и проблемы, которые необходимо устранять. К примеру, до сих пор создание извещений, построение дерева объектов и документов, интеграция Вертикаль — Лоцман, создание 3Dмоделей и сборок осуществляются в 30% случаев в процессе деятельности сотрудников отдельно от системы и все это заносится в систему либо после утверждения и выполнения документации, либо по требованию, что может привести к несвоевременному получению информации. Кроме того, такая информация не всегда оказывается актуальной. Поэтому в ближайшем будущем планируется по максимуму привлечь сотрудников к работе с системой и стандартизировать работу, что должно стимулировать их к ведению работы непосредственно через систему ЛОЦМАН:PLM в «текущем режиме».

Стоит также отметить, что процесс внедрения САПР требует проведения обучения сотрудников. Насколько человек будет обучен, настолько эффективно он будет использовать системы проектирования. Поэтому в рамках проекта организуются обучения сотрудников со стороны компании АСКОН, проводятся внутренние обучения согласно разработанной матрицы повышения квалификации. Все это направлено на повышение компетентности и профессионализма сотрудников конструкторскотехнологических служб и сокращение сроков их роста до необходимого уровня знаний.

Помимо обучения, в процессе внедрения были разработаны инструкции, регламенты работ, направленные на указание способов выполнения или осуществления определенных действий, проводятся обновления систем, позволяющие устранить проблемы при работе, возможные ошибки в программах, добавить новые функции, а кроме того, осуществляется целый ряд других мероприятий, направленных на развитие и формируемых на основе ежегодно разрабатываемых целей и задач.

Проект «Развитие САПР» не стоит на месте, работа продолжается и требует решения многих задач. В ближайшем будущем предполагается внедрить систему планирования работ в ЛОЦМАН:PLM, структурировать электронную базу конструкторской документации, что расширит возможности для работы в системе, продолжить работу в направлении цифрового проектирования и возможной будущей интеграции ЛОЦМАН:PLM с другими автоматизированными системами предприятия. Нам есть куда стремиться и расти!