Появление системы 1С:ERP позволило по-новому посмотреть на ранее используемые механизмы и процессы, а также применить современные методы работы по автоматизации управления предприятием. Но, тем не менее, все это не отменило основного и, на мой взгляд, наиболее трудоемкого этапа внедрения, а именно — наполнения базы нормативно-справочной информацией (НСИ) по изготавливаемой продукции и ее технологии. И наиболее уязвимыми, с точки зрения объема и наличия информации в электронном виде, были и остаются производственные предприятия машиностроения и приборостроения. Автоматизировать этот процесс, создав полноценную информационную базу конструкторско-технологической документации, способна система управления жизненным циклом изделия Appius-PLM.

В 2013 году фирма «1С» анонсировала выпуск «1С:ERP Управление предприятием». Новую систему можно назвать следующим этапом развития отлично зарекомендовавшей себя «1С:УПП». Конфигурация разработана на новой версии платформы и представляет собой инновационное решение управления деятельностью многопрофильных предприятий с учетом лучших мировых и отечественных практик автоматизации крупного и среднего бизнеса. Появление нового решения вызвало огромный интерес со стороны отечественных и зарубежных компаний. Обособленную нишу пользователей среди предприятий заняли машиностроители и приборостроители.

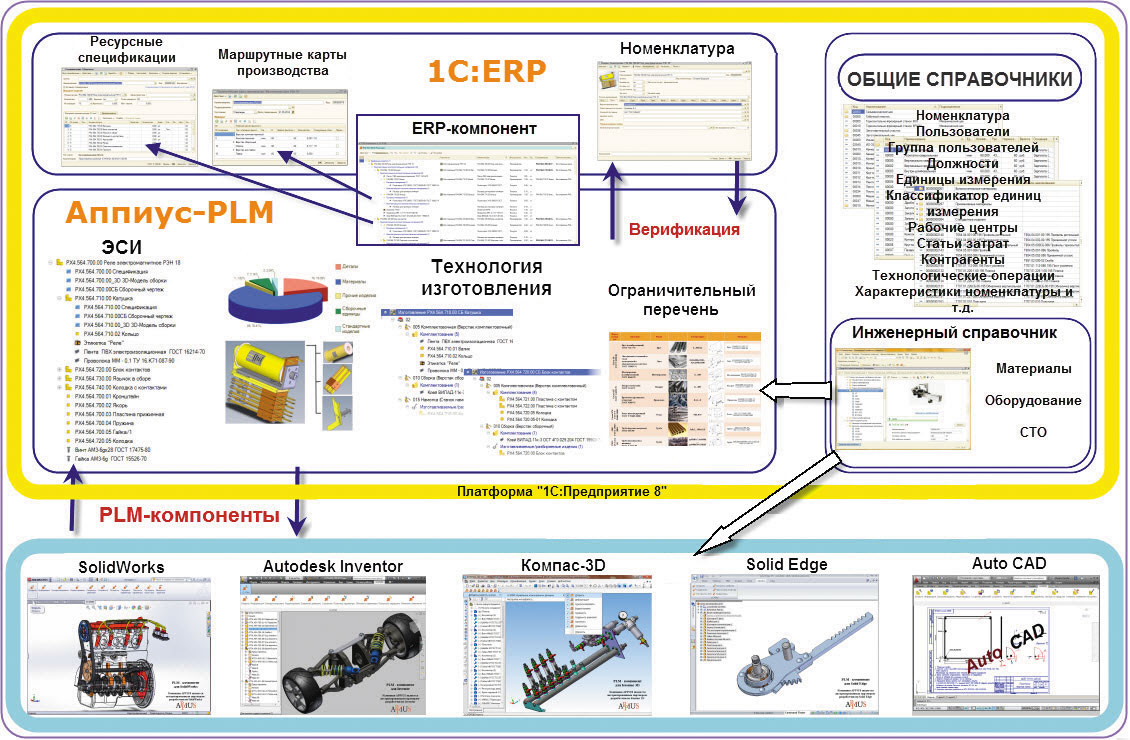

Если еще пять лет назад приходилось сталкиваться с непониманием и неосознаванием важности систем класса PDM/PLM со стороны руководства и специалистов конструкторскотехнологических отделов и бюро, то в настоящее время появляется все больше сторонников использования и внедрения комплексных решений формата PDM/PLMERP. Наиболее эффективным и современным средством хранения и ввода НСИ по изделиям и технологии изготовления, разработанным на платформе «1С:Предприятие», является система управления жизненным циклом изделия AppiusPLM, одной из целей которой является подготовка данных для системы управления предприятием 1С:ERP (рис. 1).

Рис. 1. Структурная схема взаимодействия конфигураций 1C:ERP, Appius-PLM и CAD

Для еще большего обоснования правильности принятия решения по внедрению системы как основы и «аккумулятора» информации для функционирования учетной системы рассмотрим основные проблемы, которые могут быть решены при использовании AppiusPLM. Для удобства представим информацию в виде двух обособленных блоков. В первом речь пойдет о действиях, которые наравне с ускорением подготовки данных для учета могут быть созданы только средствами системы AppiusPLM, в силу организации информации в виде, регламентированном основными принципами ведения конструкторскотехнологической подготовки производства. Второй блок будет посвящен сравнению качества и времени, затраченного на подготовку данных для учетной системы, полученных средствами AppiusPLM и без ее использования.

Адаптация данных

При формировании ресурсных спецификаций в 1С:ERP их состав разделяется по видам: выходное изделие, полуфабрикат, а не сборочные единицы, стандартные изделия, прочие и т.д., что неудобно при поиске информации различными службами. Это существенно замедляет процесс внесения изменений и способствует появлению большого количества ошибок.

AppiusPLM позволяет автоматически формировать «технологические полуфабрикаты». Примером может служить процесс сборки, когда каждая сборочная операция должна быть укомплектована определенным количеством собираемых узлов и деталей. В учетной системе требуется сопоставить это количество с конкретной сборочной операцией. AppiusPLM решает эту проблему путем автоматического комплектования технологии элементами электронной структуры изделия (ЭСИ) и последующего контроля изменений ЭСИ.

В конструкторской спецификации, как правило, количество метизов задается в штуках, а в номенклатуре учет, как правило, ведется в весовых единицах измерения. При использовании AppiusPLM подобный пересчет осуществляется автоматически.

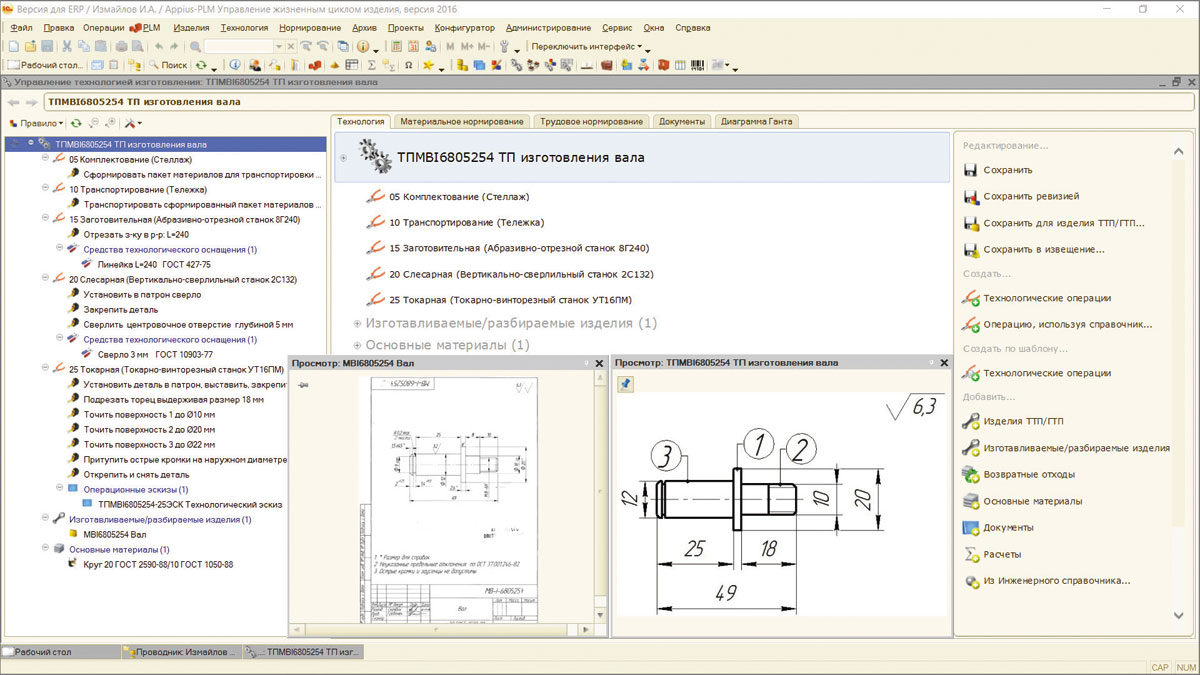

В учетной системе в маршрутной карте всегда указывается «сквозная» технология изготовления, при этом необходимо указать информацию о виде технологической операции, об оборудовании, трудоемкости и пр. Но на производстве достаточно большое количество технологических процессов являются типовыми или групповыми. Поэтому в учетной системе в описании технологии на каждую деталь или узел приходится добавлять общую часть типового или группового техпроцесса. AppiusPLM имеет удобный функционал разработки типовых и групповых технологических процессов (Редактор ТТП/ГТП), а при построении «технологической схемы» (ERPкомпонент) автоматически выделяет из них конкретные данные для указанного изделия. В случае изменения типовой операции все данные автоматически актуализируются для всех изделий, которые изготавливаются с ее применением. В свою очередь, без использования AppiusPLM пришлось бы изменить эту операцию во всех технологических процессах, что весьма трудоемко и вследствие влияния человеческого фактора может повлечь за собой появление большого числа ошибок. Кроме того, в системе реализован функционал по наследованию данных при разработке типовых и групповых технологических процессов, то есть общие данные хранятся отдельно от изделий, а при подготовке данных для учетной системы автоматически формируются технологические процессы в экземплярном виде (рис. 2).

Рис. 2. Редактор ТТП/ГТП

Для повышения гибкости процесса производства детали и сборки могут иметь несколько вариантов изготовления. Например, выполнение ряда операций на различных видах оборудования, использование сортового проката или литой заготовки и т.д. При расчете загрузки оборудования необходимо знать, будет ли обеспечена работа указанного оборудования в конкретную смену или нет, что будет использовано в качестве основного материала и т.д. В системе AppiusPLM на любое изделие может быть разработано неограниченное количество альтернативных технологических процессов/маршрутов с конкретными данными, а при построении технологической схемы с помощью ERPкомпонента система предложит указать конкретно тот, по которому должно идти производство под текущий заказ. В итоге за счет типизации технологических процессов средствами AppiusPLM возможно сокращение более половины количества экземпляров операций, что экономит до 2/3 рабочего времени технолога (рис. 3).

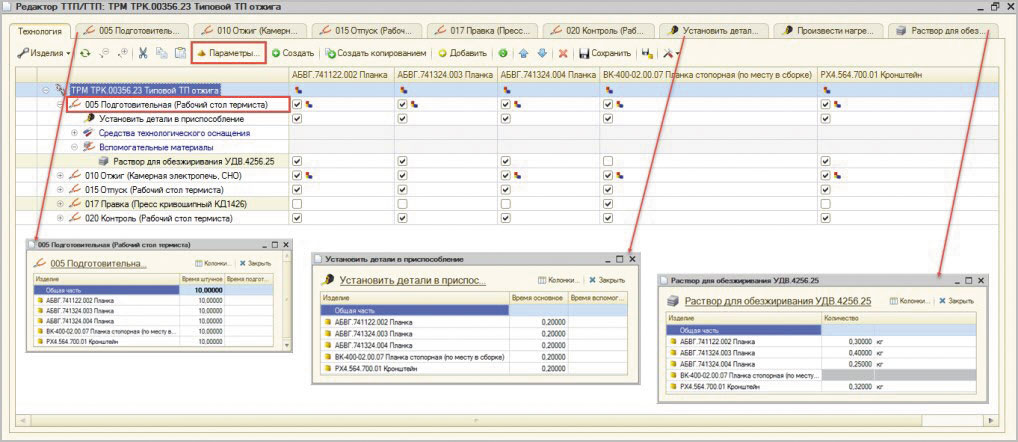

Рис. 3. Технологическая подготовка производства Appius-PLM

Наравне с описанием технологии изготовления возникает вопрос, касающийся расчета материальных и трудовых норм. Существует две подсистемы для автоматизации расчетов, которые позволяют значительно сократить время на расчет нормативов. При этом в системе AppiusPLM все значения материальных и трудовых норм в технологии связаны с соответствующими элементами состава изделия и автоматически попадают в ресурсную спецификацию 1С:ERP. Это, в свою очередь, также исключает появление ошибок в данных, что очень важно, так как на их основе в дальнейшем может быть рассчитана плановая себестоимость изделия (рис. 4).

Рис. 4. Материальное нормирование

Подводя итог вышесказанному, можно сделать вывод, что совместное внедрение AppiusPLM и 1С:ERP решает большое число проблем, возникающих при трансформации исходных конструкторскотехнологических данных в адаптированные данные для учетной системы. Кроме того, это позволяет организовать электронный архив конструкторскотехнологической документации (КТД), сделав его доступным для всех пользователей единой информационной системы.

Сравнение процесса ввода НСИ в системах AppiusPLM и 1С:ERP

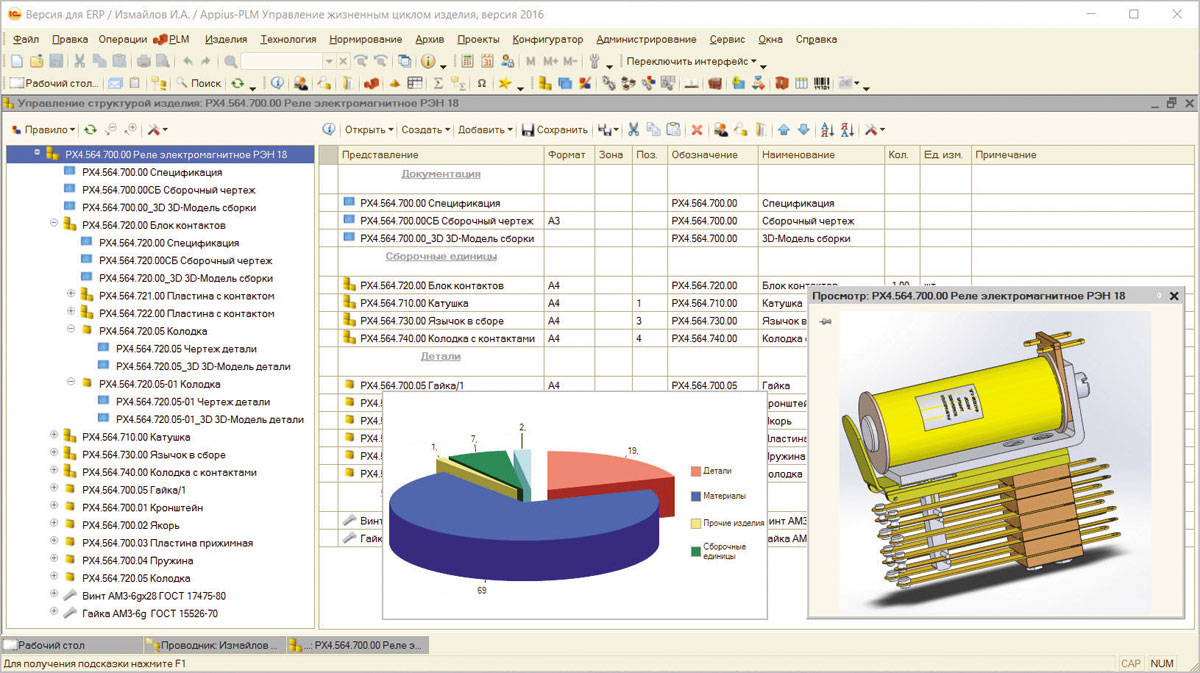

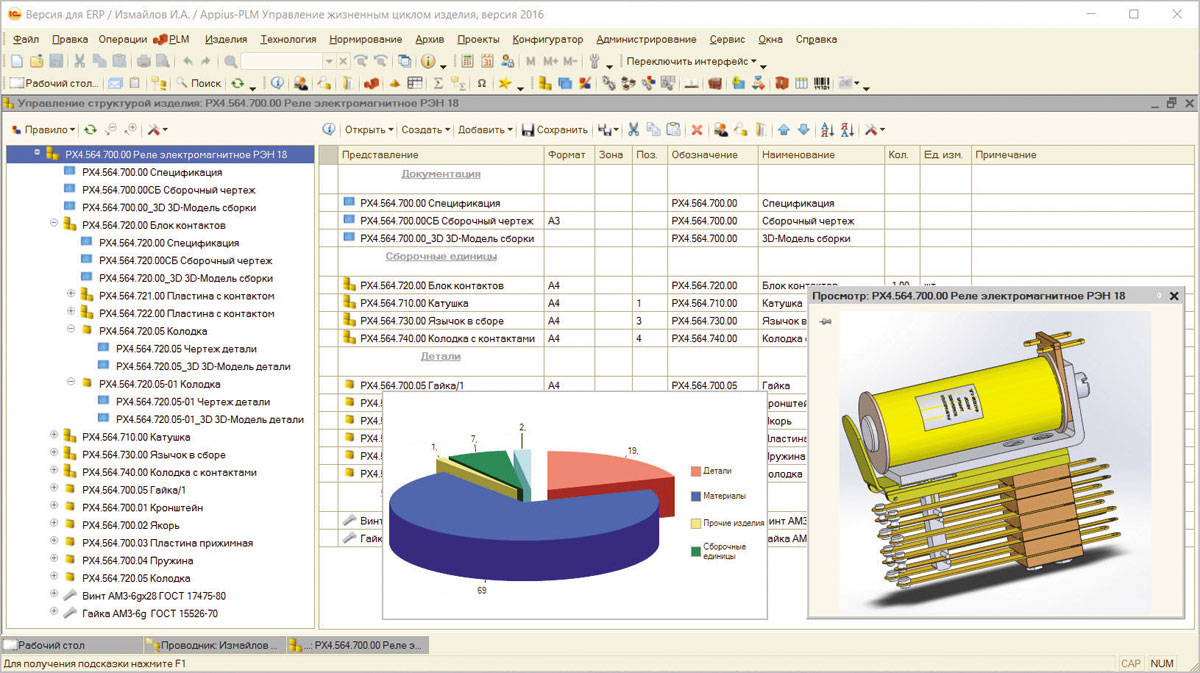

Проведем качественновременное сравнение двух вариантов получения информации для учета на основе комплекта конструкторскотехнологической документации на изделие с применением системы AppiusPLM и без нее. В качестве примера рассмотрим изделие — реле электромагнитное РЭМ18 (рис. 5). Реле электромагнитное состоит из 19 деталей, двух стандартных изделий, одного прочего изделия, содержит шесть подсборок, а для его изготовления применяется 69 различных материалов — основных и вспомогательных. Исходя из этого для учетной системы необходимо сформировать 26 ресурсных спецификаций (если необходим учет межцеховых перемещений по полуфабрикатам, то количество ресурсных спецификаций будет больше!) и такое же число маршрутных карт производства, предварительно создав номенклатуру для всех элементов (стандартные изделия, детали, сборочные единицы, материалы и т.д.), входящих в состав изделия в количестве 98 штук.

Рис. 5. Электронная структура изделия

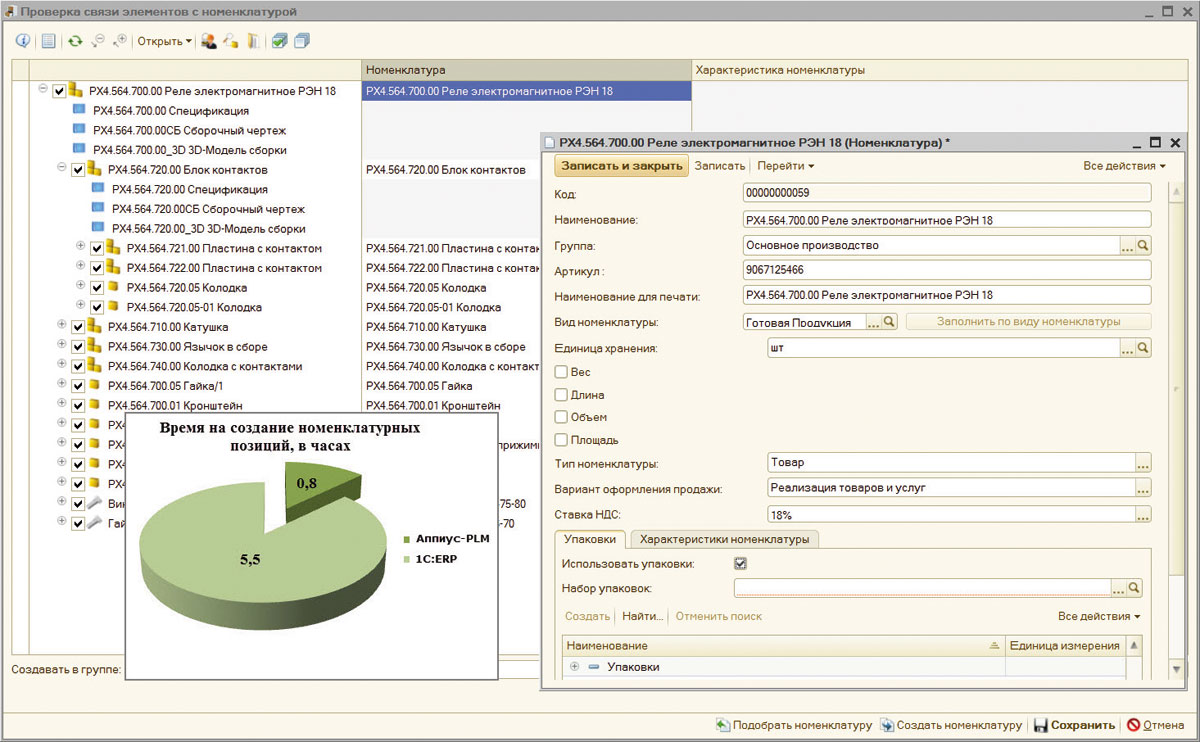

При использовании AppiusPLM номенклатурные позиции создаются автоматически по бизнеспроцессу верификации на основании ЭСИ. В свою очередь, ЭСИ автоматически формируется на основе 3Dмодели сборочной единицы, созданной конструктором в CADсистеме. ЭСИ по ГОСТ 2.0532013 является основным конструкторским документом наравне с конструкторской спецификацией. В результате на создание одинакового количества позиций номенклатуры в системе AppiusPLM времени уходит в семь раз меньше, чем при создании номенклатуры в соответствующем справочнике 1С: ERP (рис. 6).

Рис. 6. Создание номенклатурных позиций

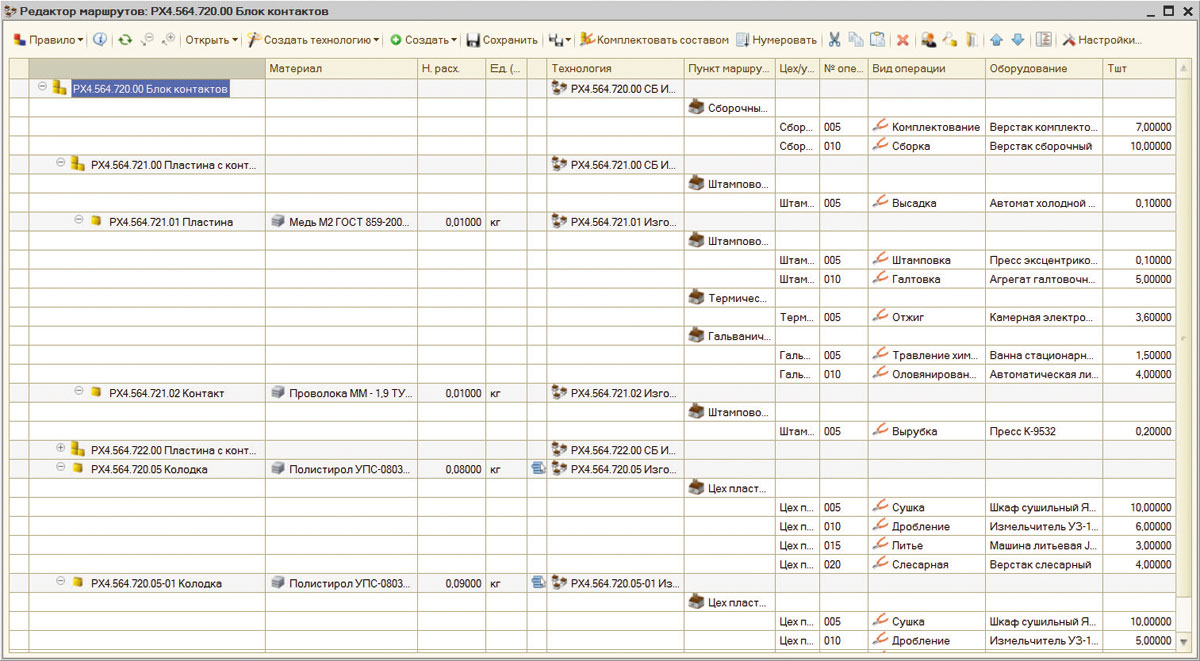

Далее рассмотрим этап формирования технологии изготовления изделий в AppiusPLM, которая является основой для создания ERPкомпонентом ресурсных спецификаций и маршрутных карт производства. Соответственно создание этих позиций в 1С:ERP будет последовательным — в результате будет потрачено на порядок больше времени. Для быстрого формирования маршрутных/технологических процессов на все элементы состава изделия в конфигурации предусмотрен специализированный компонент «Редактор маршрутов», который в полуавтоматическом режиме позволяет заполнить все минимально необходимые данные для учета в форме таблицы (рис. 7).

Рис. 7. Редактор маршрутов

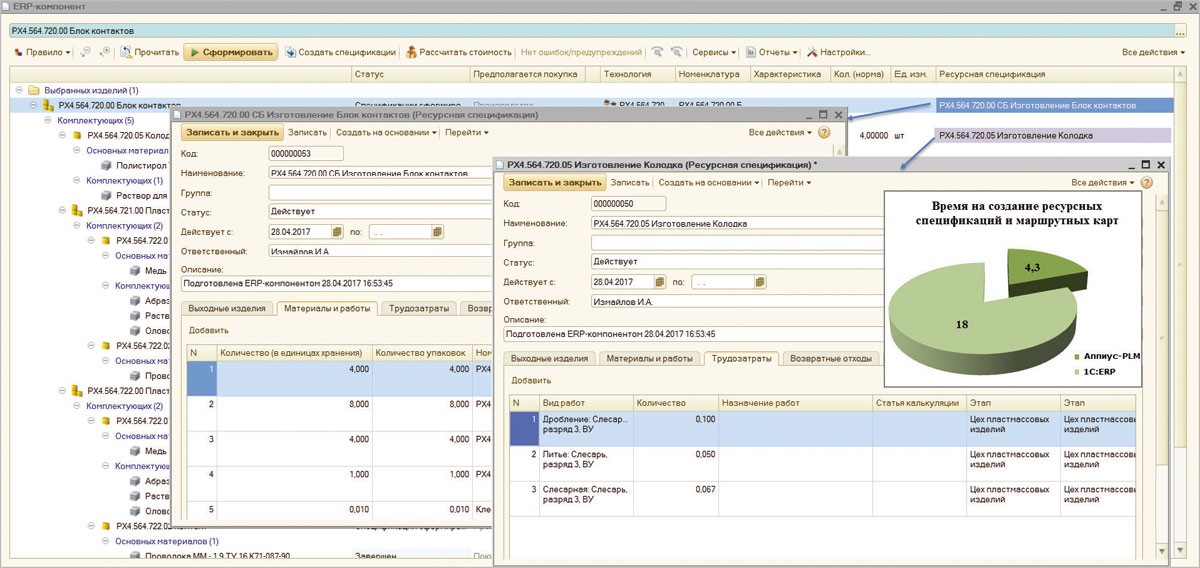

В редакторе маршрутов может быть применен способ копирования и подбора информации, что сокращает время создания технологии более чем втрое, а механизм автоматического комплектования скомплектует указанные операции элементами, входящими в сборочные единицы. При необходимости в редакторе управления технологией могут быть дополнительно указаны вспомогательные материалы и нормы их расхода, которые необходимы для процесса изготовления изделия. В результате на основе технологии изготовления всех элементов ЭСИ, созданной в AppiusPLM, при помощи ERPкомпонента формируется технологическая схема изделия, которая служит основой для автоматического создания ресурсных спецификаций (рис. 8).

Рис. 8. Создание ресурсных спецификаций ERP-компонентом

В процессе работы ERPкомпонент проверяет ошибки, наличие и игнорирование которых может привести к некорректной работе на всех дальнейших этапах по использованию информации в учете. При создании объектов в рамках 1С:ERP отслеживание ошибок не предусмотрено, поэтому вся ответственность ложится на специалиста, переносившего информацию из документации в учетную систему. На рис. 8 представлена диаграмма, отображающая время создания ресурсных спецификаций в системах AppiusPLM и 1С:ERP. В результате применения системы AppiusPLM время ввода производственной информации на изделие сокращается почти в пять раз, при этом одновременно создается электронный архив КТД в формате, удобном для дальнейшего использования конструкторскотехнологическими подразделениями.

Заключение

В процессе совместного применения на предприятии программых продуктов 1С:ERP и AppiusPLM, разработанных на единой платформе «1С:Предприятие», выполняются следующие функции:

- обеспечивается единая классификация покупных изделий и изделий собственного производства в AppiusPLM и 1С:ERP;

- используется автоматическое преобразование данных из формата хранения AppiusPLM в формат хранения 1C:ERP, и наоборот;

- доступна выгрузка всей необходимой для ERPсистемы информации по изделию;

- обеспечивается выгрузка технологических данных по сквозным техпроцессам (включая вспомогательные материалы);

- поддерживается работа с извещениями об изменении в AppiusPLM с последующим изменением соответствующих ресурсных спецификаций в ERPсистеме;

- обеспечивается проверка данных на корректность и полноту для работоспособности ERPсистемы;

Более подробную информацию по системе управления жизненным циклом изделия AppiusPLM вы можете найти на сайте ww