В конструкции самолетов всё шире применяются полимерные композиционные материалы, но столь же широко авиастроение использует и легкие сплавы. Детали из легких сплавов обычно соединяются с помощью заклепок.

Большинство заклепочных соединений современного самолета относятся к категории прочноплотных, то есть они должны обеспечивать как прочность соединения, так и его герметичность. При этом следует помнить, что остаточные деформации соединяемых деталей после клепки могут снижать аэродинамические качества самолета, а также существенно ухудшать его внешний вид. Поэтому весьма важен выбор рациональных параметров как самих заклепочных соединений, так и параметров технологического процесса их создания. Чтобы сократить затраты времени и средств, определение этих параметров целесообразно проводить с использованием компьютерного моделирования.

В процессе выполнения работы, рассматриваемой в этой статье, проводилось компьютерное моделирование создания заклепочного соединения деталей типа «обшивка» и «лонжерон» самолета. Основными задачами были разработка и практическое опробование методики компьютерного моделирования процесса создания заклепочных соединений.

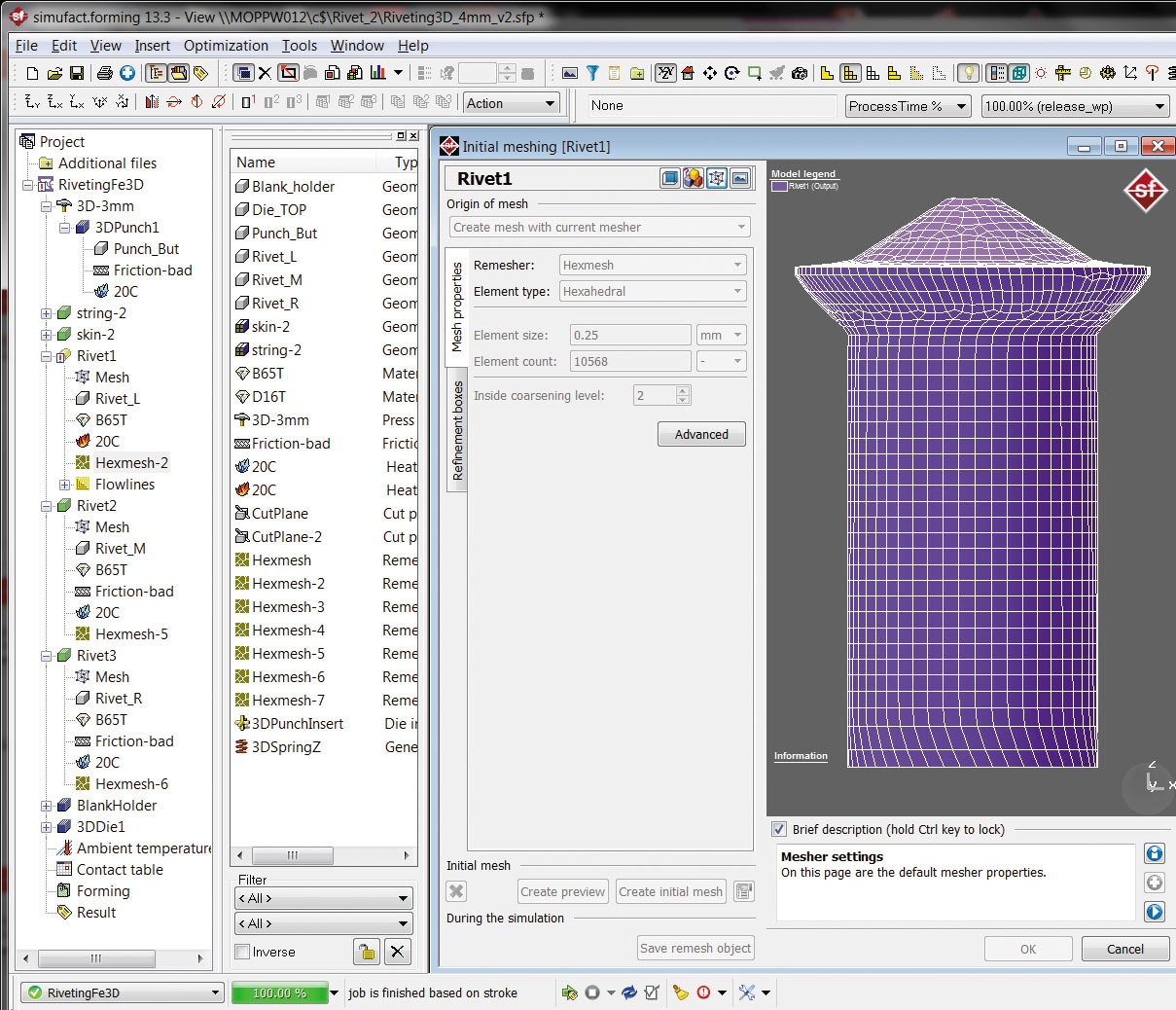

При создании заклепочного соединения в теле заклепки и соединяемых деталях возникают значительные упругопластические деформации. В современной практике анализ процессов, сопровождаемых указанными деформациями, принято проводить с использованием метода конечных элементов (КЭ). Метод конечных элементов реализован во многих программных комплексах общего назначения, обладающих широким спектром возможностей. Однако с учетом особенностей заклепочного соединения (достаточно простые геометрические формы тел, задействованных в процессе; характерная кинематика рабочих органов оборудования и др.) компьютерное моделирование клепки целесообразно выполнять с применением специализированных программ для моделирования обработки металлов давлением. При выполнении рассматриваемой работы использовался программный комплекс Simufact.forming — разработка компании Simufact Engineering GmbH (подразделение MSC Software Corporation). На рис. 1 изображена конечноэлементная модель заклепки в программном комплексе Simufact.forming.

Рис. 1. Расчетная конечно-элементная модель заклепки

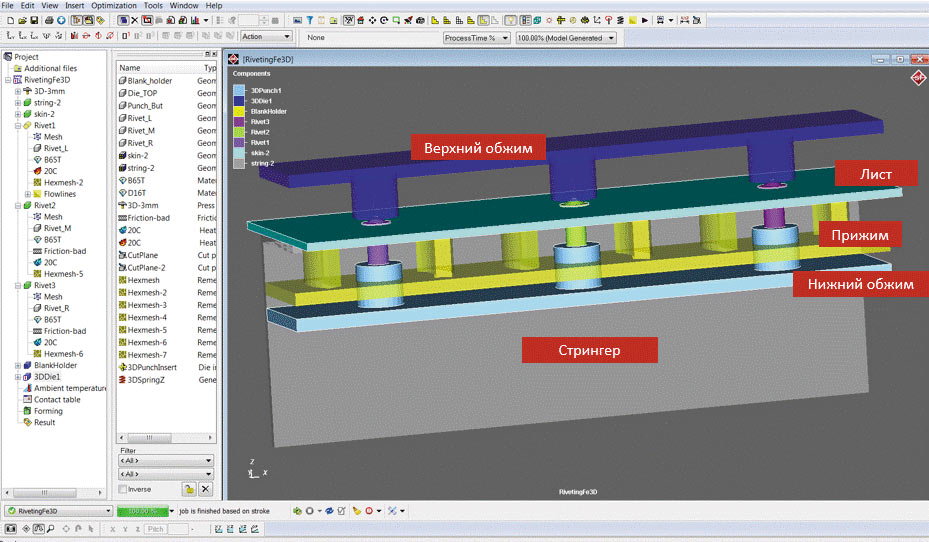

Рис. 2. Расчетная модель для моделирования процесса клепки

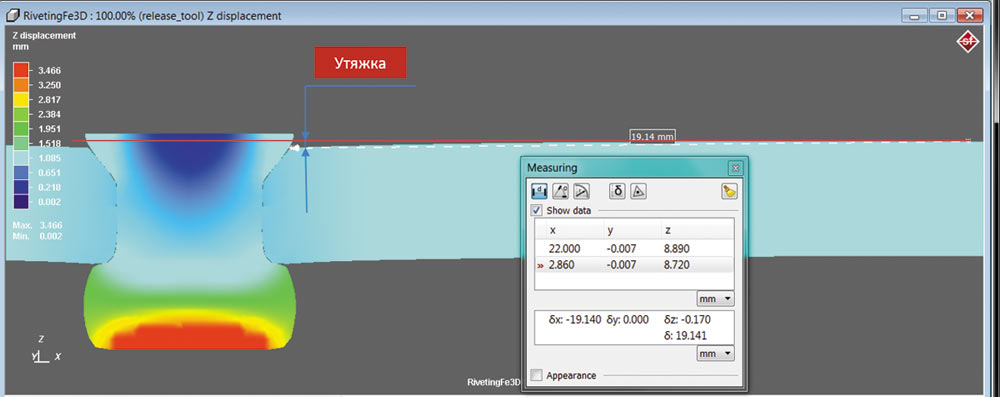

Для моделирования процесса создания заклепочного соединения была разработана расчетная модель, в которой геометрия соединяемых деталей, геометрия рабочих органов оборудования для клепки, свойства материалов деталей и заклепок, усилия на рабочих органах и их кинематические перемещения соответствовали существующему технологическому процессу клепки деталей одного из российских самолетов (рис. 2). В качестве целей расчетов были определены напряжения и деформации, возникающие в теле заклепки и соединяемых деталях. Главной целью расчетов была проверка возможности смоделировать возникновение так называемой утяжки, то есть неплоскостности поверхности одной из соединяемых деталей (типа «обшивка») после образования заклепочного соединения.

Решение задачи включает следующие этапы:

- Постановка задачи.

- Создание трехмерных геометрических и КЭмоделей в пакете Patran.

- Импорт геометрии и КЭсеток в Simufact.forming.

- Задание свойств материала для скрепляемых деталей и заклепок.

- Создание КЭсетки и параметров ее адаптивного перестроения на заклепках.

- Задание модели и коэффициентов трения.

- Задание тепловых граничных условий.

- Задание механических граничных условий на прижимах.

- Задание таблицы контактов.

- Задание стадий процесса клепки.

- Выполнение расчета.

- Обработка результатов расчета.

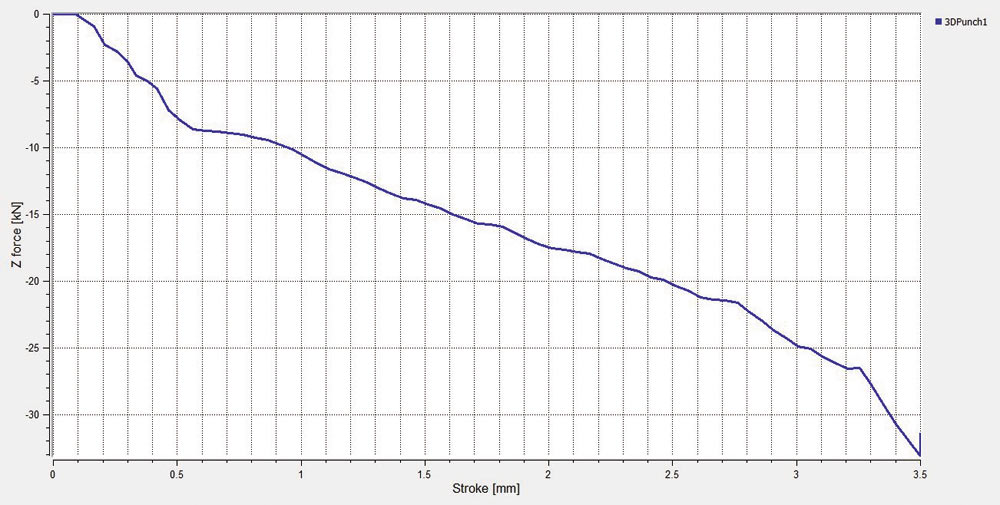

По результатам компьютерного моделирования получены распределения напряжений и деформаций в соединяемых деталях и заклепке (рис. 3), а также изменение усилия, развиваемого прессом в процессе клепки (рис. 4).

Рис. 3. Напряжения в листе, стрингере и заклепках

Рис. 4. Усилие на прессе в процессе клепки

С помощью компьютерного моделирования воспроизведен эффект образования утяжки (рис. 5), величина которой близка к той, что наблюдается в условиях производства на авиационном заводе. Разработанная расчетная модель и возможность оперативно изменять в программе Simufact.forming параметры моделируемого технологического процесса позволили исследовать влияние величины усилия на прижиме (рабочий орган оборудования, который сжимает соединяемые детали перед клепкой) на величину утяжки (рис. 6).

Рис. 5. Утяжка при усилии на прижиме 180 кгс

Рис. 6. График зависимости величины утяжки от усилия на прижиме

Таким образом, разработана и опробована на практике методика моделирования процесса создания заклепочных соединений элементов авиационных конструкций. Применение программного пакета Simufact.forming позволяет быстро и надежно моделировать процесс клепки, исследовать влияние различных факторов этого технологического процесса и выбирать их рациональные значения, получая требуемые параметры заклепочного соединения. Близость величины утяжки, полученной на практике и по результатам компьютерного моделирования с применением Simufact.forming, подтвердила возможность уменьшения объема экспериментальной отработки технологии клепки и, как следствие, снижения стоимости подготовки производства нового самолета.

С помощью программного обеспечения Simufact решаются и другие задачи обработки металлов давлением и термообработки.

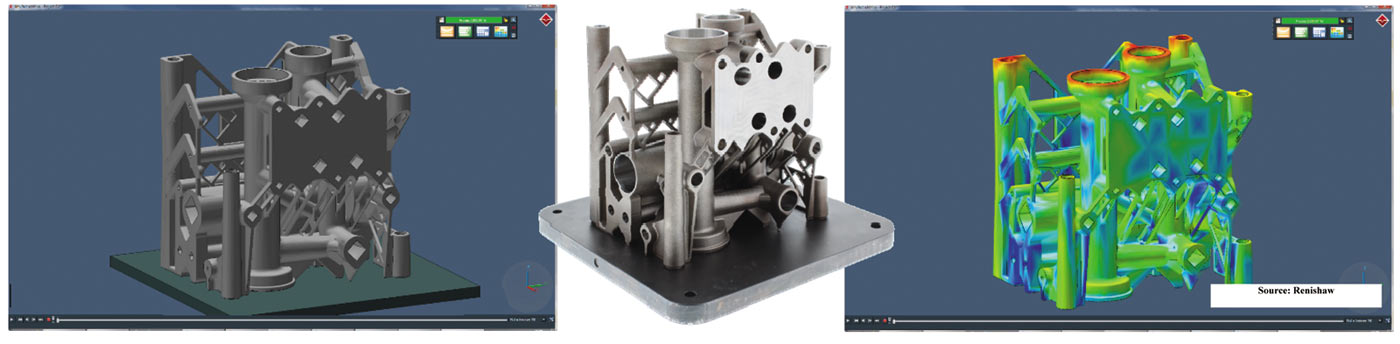

Пакеты Simufact.forming и Simufact.welding предлагают широкий набор инструментов для виртуального проектирования и отработки реальных технологических процессов. Используя эти программные комплексы, можно моделировать как отдельные стадии технологического процесса, так и всю технологическую цепочку — от заготовки до готового изделия (рис. 7).

Рис. 7. Технологические процессы, моделируемые с применением программного обеспечения Simufact

Рис. 8. Компьютерное моделирование изготовления металлической детали на 3D-принтере

Компьютерное моделирование технологических процессов получило дальнейшее развитие в новом модуле Simufact Additive. Этот модуль предназначен для моделирования аддитивных технологий — процесса печати деталей из металлов на 3Dпринтерах (рис. 8). Использование Simufact Additive позволяет с первой же попытки разработать техпроцесс изготовления детали и открывает возможность находить пути минимизации деформаций и остаточных напряжений, выбирать оптимальное направление роста, оптимизировать поддерживающую структуру, уменьшать затраты материала и энергии, в целом повысить эффективность производства за счет замены натурных испытаний компьютерным моделированием.