Большие данные называют «нефтью нового века»: их можно перерабатывать, получая новые знания и прогнозы. Сегодня мы изучаем данные не только для того, чтобы понять, что уже произошло, а чтобы выяснить, почему это произошло и что может произойти в будущем. Концепция анализа и прогнозирования характеристик изделий объединяет численное моделирование физических явлений с поиском знаний в данных, статистическим моделированием и методиками машинного обучения. Закономерности в данных применяются для создания моделей функционирования систем, о работе которых собирается информация. Подобные модели позволяют получать новые сведения из уже имеющихся.

Интернет вещей и устанавливаемые на изделиях датчики преобразуют промышленность. Анализ поступающих потоков данных — критически важный фактор технического обслуживания существующих и разработки новых изделий. И это далеко не единственный этап подготовки производства, на котором анализ и прогнозирование характеристик играет очень важную роль. Не следует думать, что он сводится только к обработке больших данных: ключевые возможности этого подхода гораздо шире.

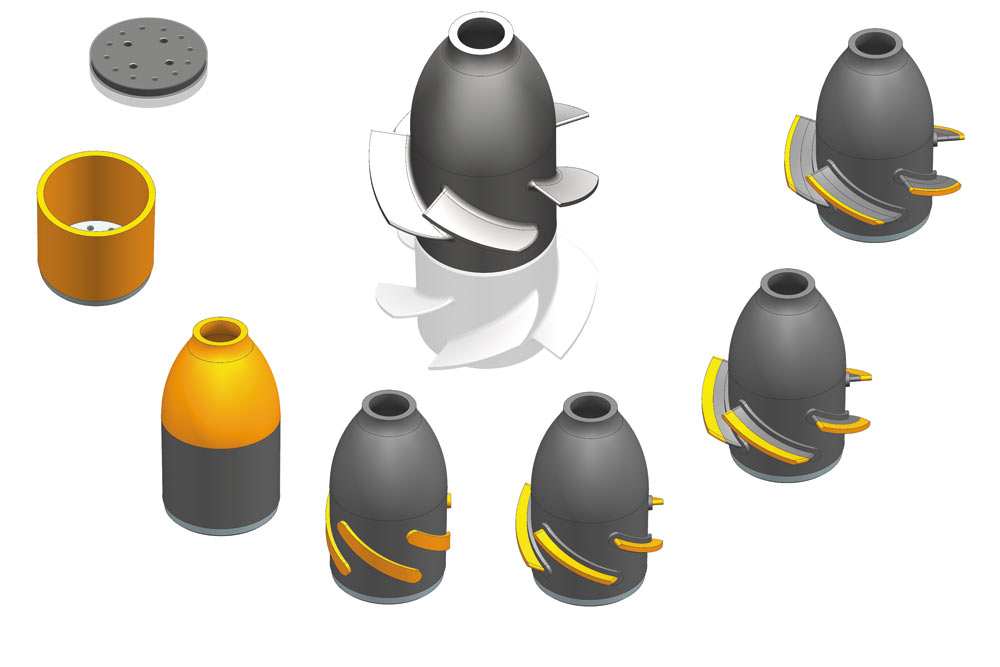

Во многих отраслях выпускаемые изделия стали не просто механизмами, а сложными устройствами, объединяющими механические и электрические системы управления. К тому же современная продукция функционирует во всё более сложных условиях. Поэтому требуется проектировать различные системы и учитывать их взаимодействие как друг с другом, так и с внешним миром. Одно дело — использовать только электромеханическую систему управления, а другое — разрабатывать конструкцию с электронным блоком, предъявляющим особые требования к охлаждению. В будущем все детали и узлы изделий будут создаваться как элементы систем, а системы, например, автомобиля будут обмениваться информацией с соседними машинами и системами управления дорожным движением.

Одно из последствий такого роста сложности состоит в том, что испытания новых изделий нередко дополняются, а иногда и заменяются численным моделированием совместной работы сразу нескольких систем. При этом учитываются самые различные виды физических явлений. Такое моделирование применяется как на этапе проектирования, так и на этапе приемосдаточных испытаний. Иногда конструкция или местонахождение готового изделия препятствует сбору показаний с реальных датчиков. На этом этапе «виртуальный датчик» дополняет информацию, получаемую от реального устройства, что повышает эффективность проведения испытаний.

В то же время, для повышения топливной экономичности и сокращения себестоимости приходится внедрять новые материалы и производственные технологии, заменяя ими давно известные подходы. Предприятия с многолетним опытом обработки традиционных материалов (например, стали и алюминия) вынуждены осваивать работу с новыми веществами, в том числе и с применением аддитивных, а также гибридных аддитивносубтрактивных технологий. Для решения даже столь простых задач, как выявление зависимости характеристик материала от температуры и влияние этой зависимости на принимаемые проектные решения, необходимо выполнять натурные испытания и сопоставлять их результаты с результатами расчетов.

Для решения подобных задач требуется объединить методики испытаний и численного моделирования, а также расширить применение расчетов и средств управления данными, что позволит сокращать сроки проектирования. Речь идет не только о прослеживаемости требований к изделию, CADфайлов и результатов испытаний. Вся информация по проекту, в том числе и результаты расчетов и испытаний, хранится в системе управления техническими данными, объединяющей характеристики изделий и показания датчиков.

Такой подход становится всё более важным по мере роста спроса на уникальные, персонализированные изделия, так как выполнить натурные испытания всех исполнений во всех возможных условиях эксплуатации физически невозможно. Единственный путь анализа огромного количества вариантов конструкции и сценариев ее использования — применять численное моделирование. Это позволяет в любой момент подтвердить, что деталь или узел прошли проверку в составе всех задействованных систем, анализировать все доступные данные для выявления причин отказа и применять средства прогнозирования характеристик изделий.

Математический подход к анализу больших данных, несомненно, весьма полезен. Применение прогнозирования характеристик изделий в промышленности требует объединения результатов испытаний и расчетов, основанных на моделировании физических явлений (причем не одного, а сразу нескольких), в рамках единой базы данных. Ключевые технические характеристики надежно определяются путем анализа огромных массивов данных, полученных как при натурных испытаниях, так и при численном моделировании.

Прогнозирование характеристик изделий также включает анализ пространства проектных решений. Для этого выполняется множество расчетов с различными параметрами, а затем проводится интеллектуальный анализ полученных данных для выявления значений основных параметров изделия и взаимосвязей между ними. В результате конструкция оптимизируется таким образом, чтобы обеспечить высокие характеристики в любых условиях эксплуатации.

Более того, функции прогнозирования могут даже встраиваться в сами изделия: современные системы управления переходят от распознавания к предсказанию условий работы. Например, в антиблокировочной тормозной системе имеется датчик, подающий сигнал, когда автомобиль вотвот сорвется в занос. В будущем сложные системы управления при помощи видеокамер смогут определять, что идет дождь, а автомобиль приближается к крутому повороту. Это позволит прогнозировать попадание в занос и своевременно вмешаться в управление. В результате машина пройдет поворот без последствий.

Размеры и охват имеющихся массивов данных позволяют выполнять глубокий анализ, но есть и обратная сторона медали: инженеры, не применяющие специальных средств управления большими данными, буквально тонут в потоках информации. Тем не менее число датчиков в изделиях будет только расти. Показания датчиков в авиадвигателе или результаты измерений характеристик автомобиля на испытательном полигоне — это гигантские объемы данных, которые невозможно применять в исходном, необработанном виде, поскольку понадобится слишком много времени. Колоссальный масштаб данных требует применения интеллектуальных методик анализа, которые сжимают огромные потоки информации в сравнительно небольшие, которые можно применять как исходные данные при численном моделировании.

Анализ и прогнозирование характеристик изделий уже приносит пользу промышленности. Данная методика совместно с инструментами численного моделирования позволяет рассматривать различные варианты архитектуры изделия на ранних этапах разработки с целью выявления оптимального проектного решения, наиболее полно отвечающего потребностям заказчика. При этом результаты трехмерного численного моделирования встраиваются в модели структуры изделия. Затем добавляются результаты испытаний для проверки их соответствия результатам расчетов, что позволяет улучшать расчетные модели и повышать их достоверность. По мере развития программного обеспечения становится возможным выполнять расчеты новых видов физических явлений. Это еще больше повышает точность анализа, позволяя моделировать более крупные системы и применять новые средства аналитики.

Большую пользу приносит интеграция аналитики с другими инструментами. При хранении результатов численного моделирования в централизованной системе основные проектные решения удобно предоставлять другим отделам и службам предприятия для применения в их рабочих процессах.

Объединение в едином хранилище показаний датчиков, информации об отказах в течение гарантийного срока и мнений заказчиков обеспечивает применение анализа больших данных для выявления значимости различных факторов при проектировании изделия, что, в конечном счете, определяет успех вашего бизнеса. PLMсреда обеспечивает более глубокое объединение самых разных видов информации. По мере постоянного уточнения и обновления моделей, результатов численного моделирования и натурных испытаний, а также при получении новых сведений от заказчиков средства аналитики учитывают всё перечисленное для получения актуальной картины текущей ситуации.

Уже сегодня немало предприятий воспользовались подобными возможностями. Однако для наиболее эффективного применения средств анализа и прогнозирования характеристик изделий необходим всеохватывающий подход. Только объединение всех имеющихся источников информации в рамках тесно интегрированной системы позволит использовать как существующие, так и новые технологии и инструменты, получая от них максимальную пользу и создавая изделия, эффективно функционирующие в самых сложных условиях.