Дмитрий Надточиев, консультант-аналитик

ООО «ГК Проект-ИТ»

Екатерина Ядрышникова, коммерческий директор ООО «ГК Проект-ИТ»

О предприятии

АО «ТермотронЗавод» более 20 лет выпускает широкий спектр высокотехнологичных передовых инновационных изделий, предназначенных для безопасности движения на железных дорогах, на линиях метрополитенов России, ближнего и дальнего зарубежья. Предприятие является единственным в России производителем, имеющим сертификаты на электроприводы для организации высокоскоростного движения на железных дорогах. Благодаря высокой надежности, усовершенствованной системе контроля, оригинальному механизму внутреннего замыкания, электроприводы типа ВСП обеспечивают движение высокоскоростных поездов «Сапсан» со скоростью до 300 км/ч.

В 2016 году руководство завода определило, что затраты на поддержание в эксплуатации существующих систем учета и их взаимодействия между собой необходимо оптимизировать. Для этого было выбрано программное обеспечение на платформе «1С:Предприятие 8» как наиболее подходящее решение. Критериями выбора послужили: периодичность обновления релизов, унификация платформы и интерфейсов взаимодействия между программами, стоимость владения внедренным решением, покрытие всех функциональных задач, начиная с разработки нового изделия и заканчивая выпуском готовой продукции с расчетом себестоимости.

Цели внедрения:

- замена устаревшей системы управления предприятием на 1С:ERP, хорошо себя зарекомендовавшую и наиболее распространенную в России;

- переход от ранее используемой системы управления инженерными данными «Кортана» на более современное решение, отвечающее новому времени и позволяющее организовать позаказный метод учета производства;

- выполнение требований заказчика по адаптации системы управления жизненным циклом изделия (PLM) под местное производство, которая будет охватывать полный цикл.

Причины замены системы «Кортана»:

- существенные трудозатраты на сопровождение системы. Связано это с тем, что система «Кортана» была разработана в конце прошлого века и реализована на устаревшем языке программирования, для поддержки которой в настоящее время практически отсутствуют специалисты;

- система не отвечает всем требованиям по полноте информации в рамках конструкторскотехнологической подготовки производства (КТПП). Имеющейся в системе информации по составу изделия, маршрутам производства, нормам основных и вспомогательных материалов для работы недостаточно;

- основная информация по трудовым нормам хранится в рамках файлов Excel на компьютерах сотрудников плановоэкономического отдела и не связана с технологией изготовления;

- не предусмотрен механизм отслеживания и проведения изменений по извещениям, а также их согласование;

- отсутствие единой базы нормативносправочной информации (НСИ) по используемым основным и вспомогательным материалам, стандартным и прочим изделиям.

Исходя из перечисленных причин можно сделать однозначный вывод: на предприятии отсутствует единая система управления жизненным циклом выпускаемых изделий. В результате совместного рассмотрения необходимости наведения порядка в работе конструкторскотехнологических подразделений и организации работы в соответствии с правилами ЕСТД и ЕСКД руководством предприятия было принято решение о внедрении системы AppiusPLM и использовании базы данных «Инженерный справочник», разработанных компанией АППИУС на платформе «1С:Предприятие 8.3».

Выбор данного программного обеспечения позволил выполнить следующие условия заказчика:

- максимальное сокращение времени внедрения и количества задействованных специалистов от исполнителя и заказчика за счет комплексного внедрения;

- минимальная стоимость владения ПО, сопровождения и обновления;

- возможность внесения доработок в соответствии с требованиями заказчика;

- возможность бесшовной интеграции между системой конструкторскотехнологической подготовки производства и 1С:ERP Управление предприятием.

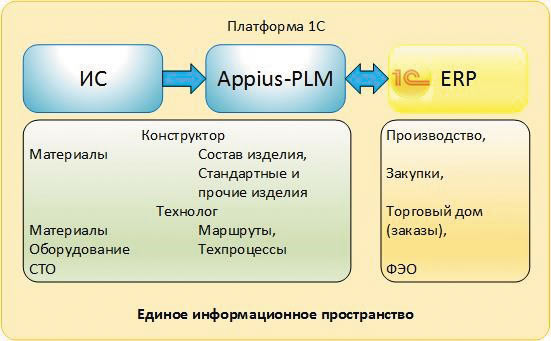

Выбранный комплекс программных продуктов разработан на единой платформе, за счет чего появилась возможность создать единое информационное пространство в рамках предприятия, в котором КТПП ведется в системе AppiusPLM с использованием данных из «Инженерного справочника».

Единое информационное пространство

ERPкомпонент, специализированный модуль PLMсистемы, объединяет воедино работу конструкторов, технологов и нормировщиков. В результате формируется технологическая схема производства, на основании которой происходит создание ресурсных спецификаций, маршрутных карт и этапов производства. Создание этих основных объектов происходит при полной проверке правильности заполнения исходных данных, что позволяет исключить человеческий фактор, являющийся основной причиной ошибок в работе. Подготовленные ресурсные спецификации, маршрутные карты, а также данные ряда общих справочников при помощи настраиваемого плана обмена передаются в 1С:ERP для дальнейшего использования в административнохозяйственной деятельности предприятия.

Внедрение

Внедрение программного комплекса проводилось командой ГК «Проект — ИТ». На этапе согласования работ по внедрению было принято решение о внесении в систему конструкторскотехнологической информации на четыре изделия, различие которых заключалось в количестве уникальных элементов — от 30 до 1500.

На первом этапе силами команды внедрения для сотрудников предприятия были организованы курсы конструктора, технолога, нормировщика, архивариуса, администратора, а также проведено обучение принципу создания перечня применяемости в «Инженерном справочнике». Большое внимание было уделено настройке права доступа для созданных групп пользователей, отработаны механизмы бизнеспроцесса согласования для передачи конструкторскотехнологической документации (КТД) в архив с настроенными шаблонами согласования.

Продукция предприятия

Обучение проводилось на конкретном изделии производства. Оригиналом для формирования электронной структуры изделия (ЭСИ) послужил комплект конструкторской документации бумажного архива. В процессе создания примера пришли к выводу, что работа над ЭСИ должна происходить параллельно с наполнением конструкторскотехнологического справочника (КТС) информацией по применяемым материалам и покупным изделиям. На предприятии ранее был утвержден стандарт, по которому определены группы и ГОСТы разрешенных к использованию материалов, стандартных и прочих изделий. Ограничительный перечень материалов и покупных изделий отсутствовал. В результате перечень групп и ГОСТов из стандарта предприятия был взят за основу и послужил классификатором структуры справочника КТС. Наполнение справочника в рамках основных и вспомогательных материалов происходило при помощи загрузки из перечня применяемости инженерного справочника. Для организации работ и исключения возможности появления в справочнике дублирующей информации, после проведения соответствующих обучений, были назначены пользователи из конструкторских и технологических бюро, ответственные за основные разделы КТ.

В процессе создания примера для каждой из групп обучаемых сотрудников были составлены узкоспециализированные инструкции и разработаны пошаговые регламенты. Все инструкции были загружены в систему для более удобного и быстрого доступа к ним пользователей.

Создание ЭСИ на четыре изделия проводилось ручным способом с актуальных спецификаций; все изменения, существующие на изделия, были учтены, аннулируемые варианты в систему не вносились, так как принцип использования извещения об изменении не применялся. В рамках каждого элемента собственного производства были созданы соответствующие документы, к которым сотрудники архива прикрепили актуальные файлы отсканированных актуальных чертежей.

Все элементы ЭСИ при помощи верификации (проверка связи с номенклатурой) были связаны с номенклатурными карточками, загруженными из соответствующего справочника системы, которая использовалась ранее. В силу отсутствия контроля за справочником номенклатуры в процессе верификации было обнаружено огромное количество ошибок и дублирующей информации. В результате было принято решение о ручном исправлении ошибок и удалении дубликатов, так как программно исправить большую часть ошибок не представлялось возможным. Этот процесс занял достаточно длительное время.

Ответственным за создание справочника номенклатуры и его верификацию был назначен сотрудник информационновычислительного центра.

С одной из проблем при заполнении основных справочников столкнулись при наполнении информацией справочника «Рабочие центры». Оказалось, что данные по оборудованию у технологов и на производстве кардинально различались. Для исправления данной ситуации, с целью получения реальной информации по имеющемуся оборудованию, было принято решение о проведении инвентаризации силами технологов цехов и участков предприятия. Ответственным за справочник был назначен сотрудник отдела главного технолога.

В отдельную стадию внедрения необходимо было выделить создание технологии изготовления. Ввод технологических данных происходил в два этапа:

- Создание производственных маршрутов (расцеховки) и укрупненное описание точек маршрутов с указанием основных параметров операций и вспомогательных материалов (технологические операции создавались без переходов и без указания средств технологического оснащения). В качестве основного инструмента использовался «Редактор маршрутов».

- Создание полноценных типовых и групповых технологических процессов с использованием стандартного интерфейса технолога и «Редактора ТТП/ГТП».

Параллельно с технологической службой сотрудниками плановоэкономического отдела велась работа по трудовому нормированию операций. По факту внесения всей информации, касающейся технологии изготовления изделий, проводилась верификация материалов и комплектующих.

По требованию заказчика была изменена работа ERPкомпонента, относящаяся к формированию данных для планирования производства, в частности: объединение некоторых операций по литейному цеху в одну, автоматическое заполнение данных в ресурсных спецификациях и маршрутных картах по количеству деталей в партии и передаче на этап. Настроены автоматический и ручной режимы обмена данными с системой 1С:ERP.

На данный момент система передана в промышленную эксплуатацию и сотрудники ОГК начали ввод информации по изделиям, запланированным к выпуску на 2017 год.

Планы на будущее

На этапе сопровождения запланированы следующие работы:

- Разработать ряд новых отчетов в соответствии со стандартом предприятия.

- Создать и настроить шаблоны операций и переходов для малярных работ, литейного производства, сварки, пайки, термообработки.

- Доработать ряд существующих отчетов и привести их в соответствие стандартам предприятия.

- Продолжать внесение конструкторскотехнологической информации по всем актуальным изделиям.

- Поддерживать в актуальном состоянии составы изделий и технологии их изготовления.

- Продолжать наполнение базы, сканированной КТД.

Итог — достигнутые цели

По результатам внедрения системы AppiusPLM на АО «ТермотронЗавод» были достигнуты поставленные цели и получены следующие преимущества:

- Создано единое информационное пространство на базе платформы «1С:Предприятие 8.3», позволяющее упростить изменение и обслуживание межсистемного интерфейса.

- Соответствие системы ГОСТ 2.0532013, ГОСТ 2.0512013, а документации — ЕСКД, ЕСТД и СТП.

- Снижение затрат при дальнейшем обслуживании системы имеющимся в штате программистом «1С».

- Актуализация КТД при помощи извещений.

- Использование электронного согласования, что привело к сокращению сроков принятия решений.

- Организовано единое хранилище КТД.