Статья является продолжением публикации о методике трехмерного моделирования сложных узлов. Начальные этапы работы были описаны в статье «3D-моделирование конструкторски сложных изделий машиностроения на ранних этапах анализа и проектирования».

Методика 3Dмоделирования сложных изделий в САПР «TFLEX CAD 3D» рассматривается на примере сборочного изделия — узел «Насос масла 74976СБ». Оно состоит из нескольких узлов (подсборок) и нескольких сопрягаемых деталей. Система TFLEX CAD 3D обладает полным набором инструментов для моделирования изделий со сложной геометрической формой [1, 2].

Этапы выполнения работы

- Составление технического задания и сбор информации (наименование и назначение, КТД и др.).

- Анализ конструкторскотехнологической документации изделия (технологическое назначение и описание, чертежи, спецификации, схемы и алгоритм сборки, ГОСТы).

- Моделирование деталей малых размеров и простой конструкции (втулки, валы, фланцы и др.).

- Моделирование деталей средних размеров и обладающих непростой конструкцией и конфигурацией, то есть требующих применения полного функционала системы CAD (валышестерни, оси, поршни, зубатые колеса и др.).

- Моделирование геометрически сложных корпусных деталей с применением творческологических навыков и полного функционала системы CAD.

- Поиск и выбор стандартных изделий из библиотек, прилагаемых в выбранной программной среде CAD, и самостоятельное проектирование отсутствующих стандартных изделий или заводских мелких крепежных деталей (гайки, болты, шпильки, шайбы, штифты и др.).

- Сборка выполненных моделей в отдельные узлы (подсборки).

- Окончательная сборка всех составляющих фрагментов и моделей.

- Создание анимации движения по переменным.

Описание выполнения этапов 14 приведено в статье [3].

Моделирование сложных корпусных деталей

На данном этапе выполняется моделирование наиболее сложных деталей изделий, отличающихся сложными геометрией профиля и конструкцией. Для достижения положительного результата необходимо применить все знания и опыт в моделировании, которые были получены на предыдущих этапах, а также задействовать полный функционал 3Dмоделирования TFLEX CAD 3D. К категории сложных деталей в данной сборке относятся:

- крышка внутренняя 05;

- крышка наружная 04;

- корпуса 01 и 06.

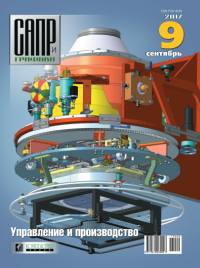

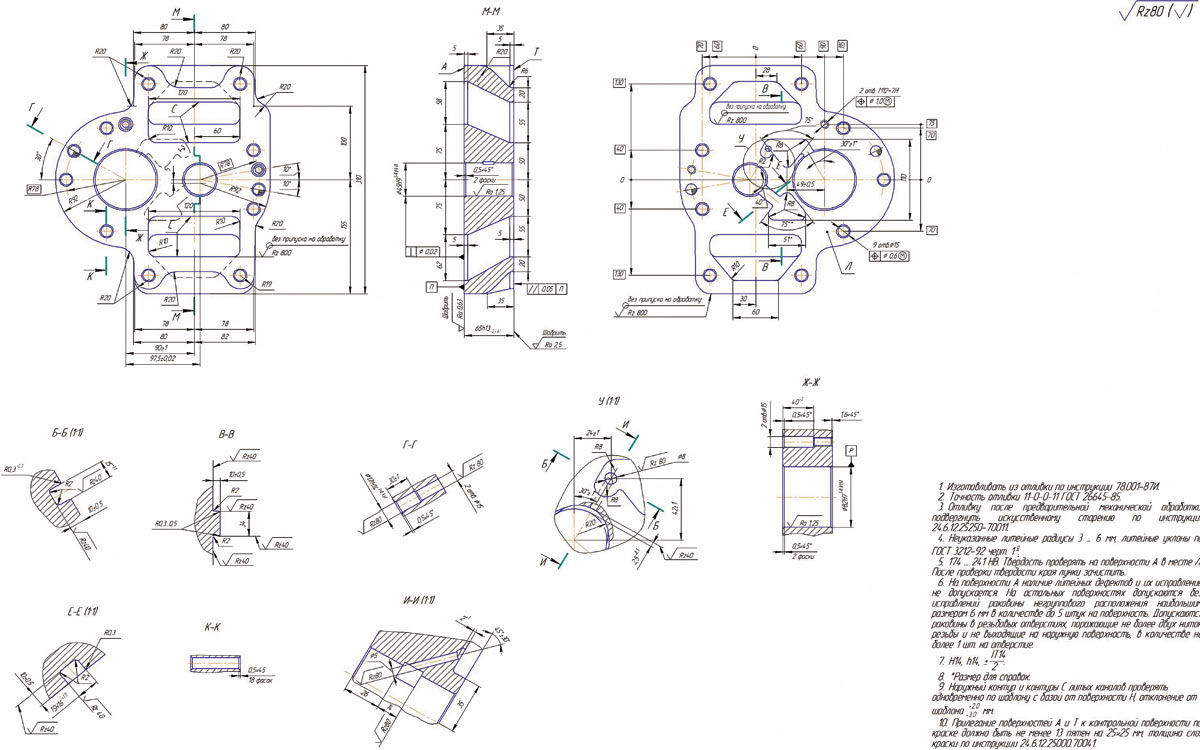

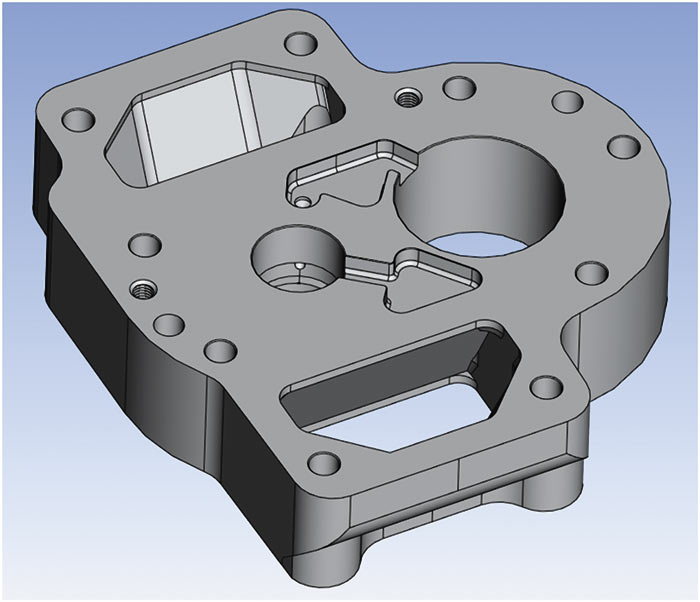

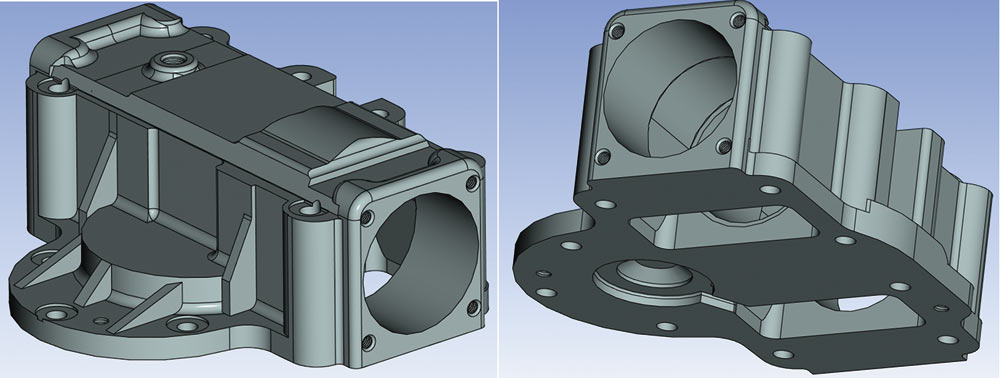

Чертеж и 3Dмодель детали «Крышка наружная 74976.04» представлены на рис. 1 и 2 соответственно, а чертеж и 3Dмодель детали «Корпус 74976.06» — на рис. 3 и 4 соответственно.

Рис. 1. Чертеж детали «Крышка наружная 74976.04»

Рис. 2. 3D-модель детали «Крышка наружная 74976.04»

Рис. 3. Чертеж детали «Корпус 74976.06»

Рис. 4. 3D-модель детали «Корпус 74976.06»

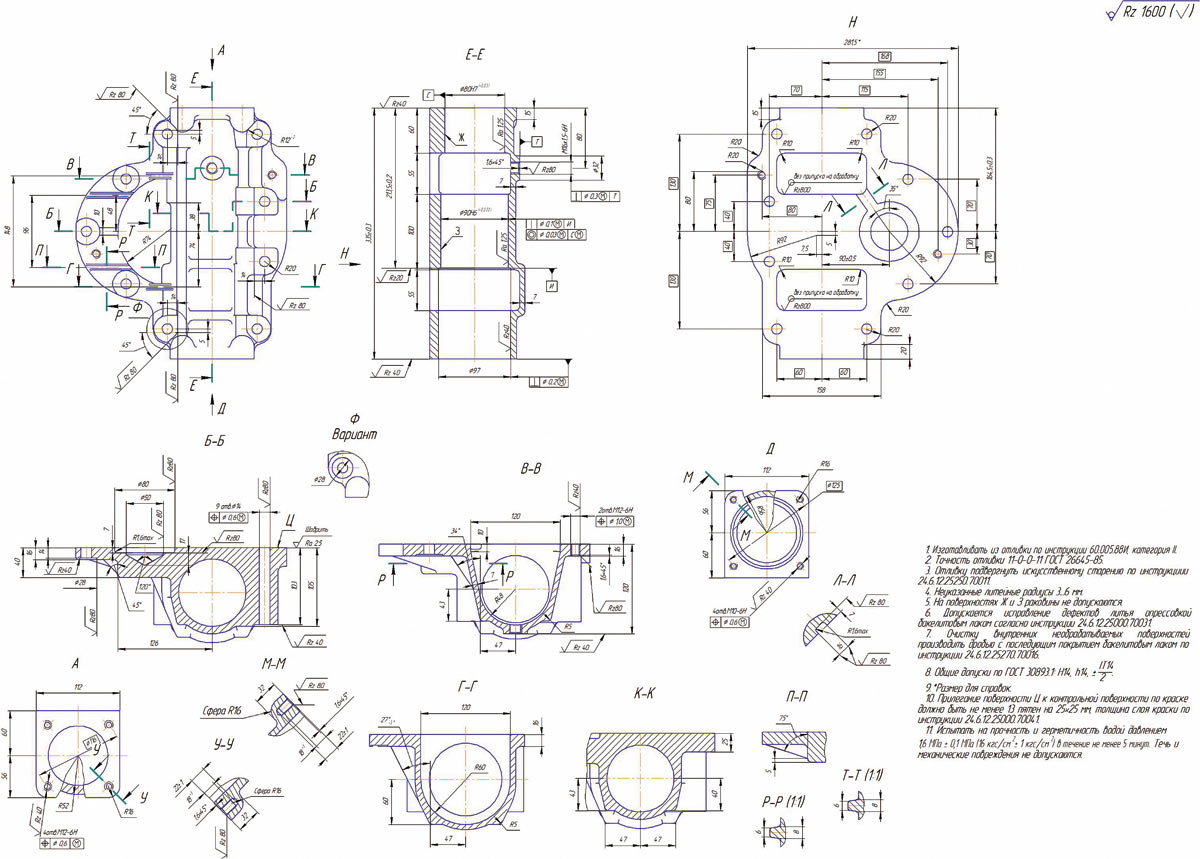

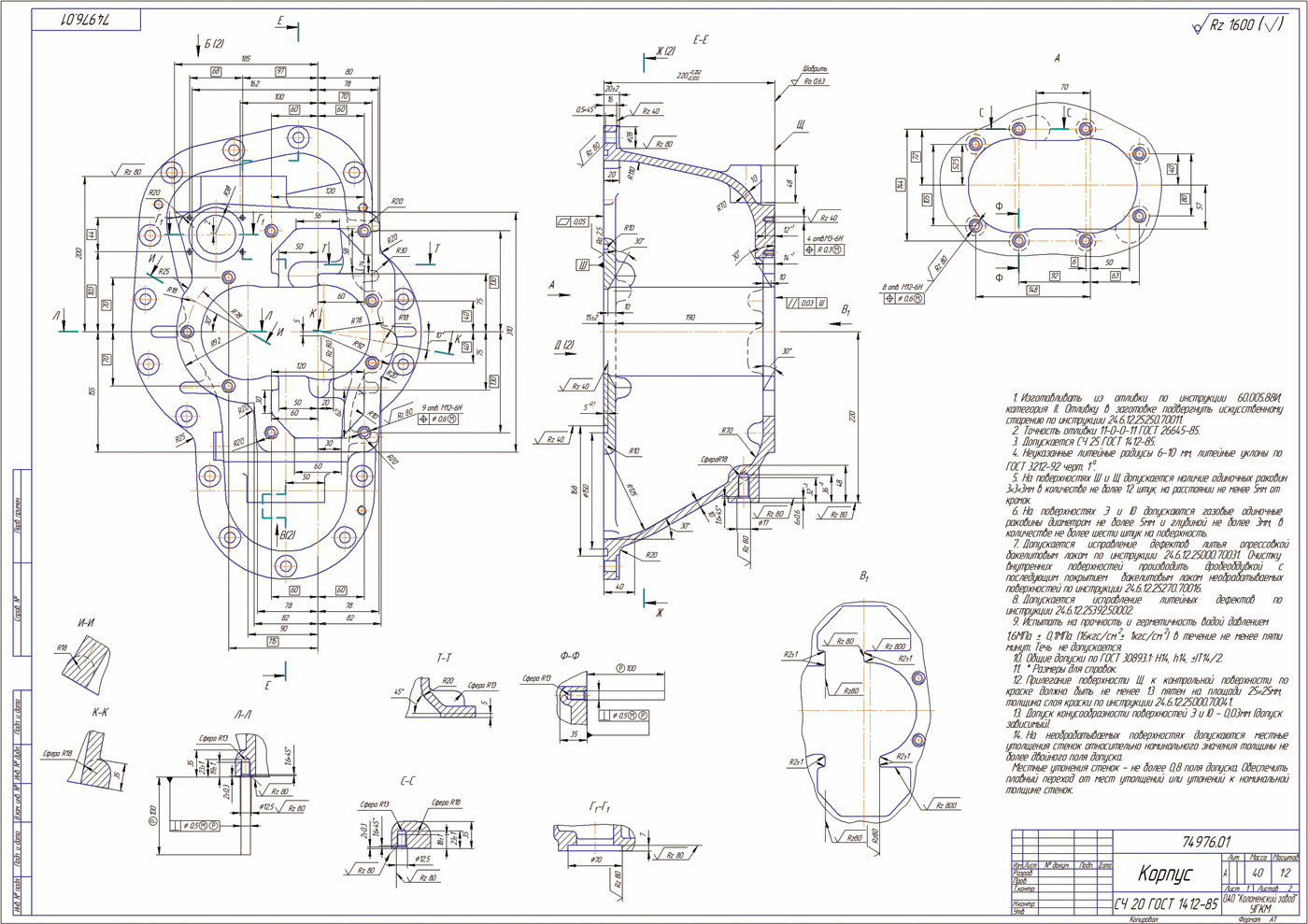

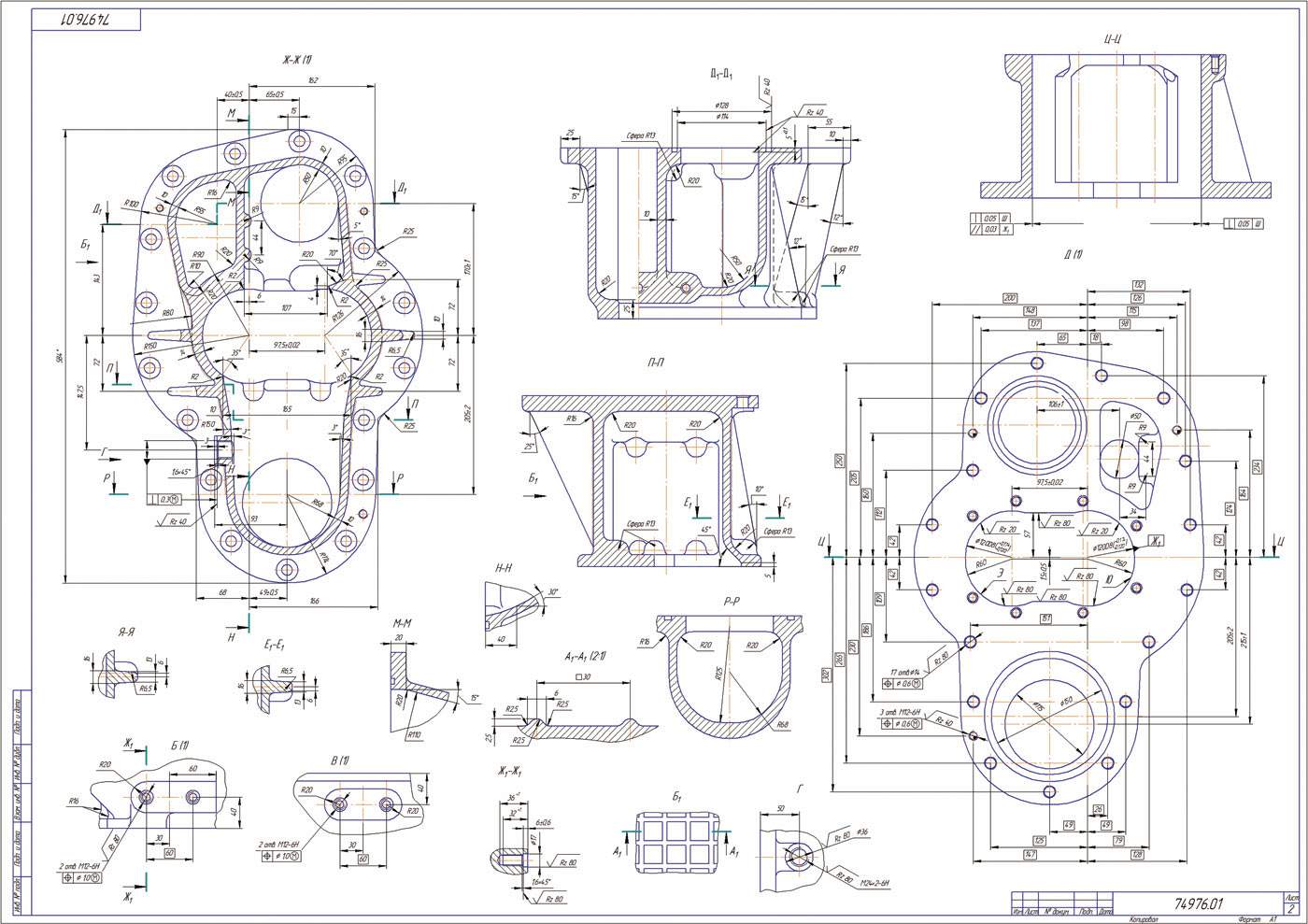

Рассмотрим подробно процесс моделирования детали «Корпус 74976.01», так как именно эта деталь является в изделии наиболее сложной в геометрическом, конструкторском и техническом смысле. Чертеж детали, состоящий из двух листов, показан на рис. 5 и 6.

Рис. 5. Чертеж детали «Корпус 74976.01» (лист 1)

Рис. 6. Чертеж детали «Корпус 74976.01» (лист 2)

Перед началом моделирования проанализируем конструкцию детали. Это корпусная крупногабаритная деталь, изготавливаемая из отливки серого чугуна, профиль и контур у нее многомерные, имеется множество сферических изгибов и уклонов по всей внешней поверхности, а также внутренних полостей. Изза сложности геометрии

и конструкции детали проблематично предварительно определить оптимальный алгоритм последовательности действий в процессе моделирования. Рассмотрим один из возможных вариантов.

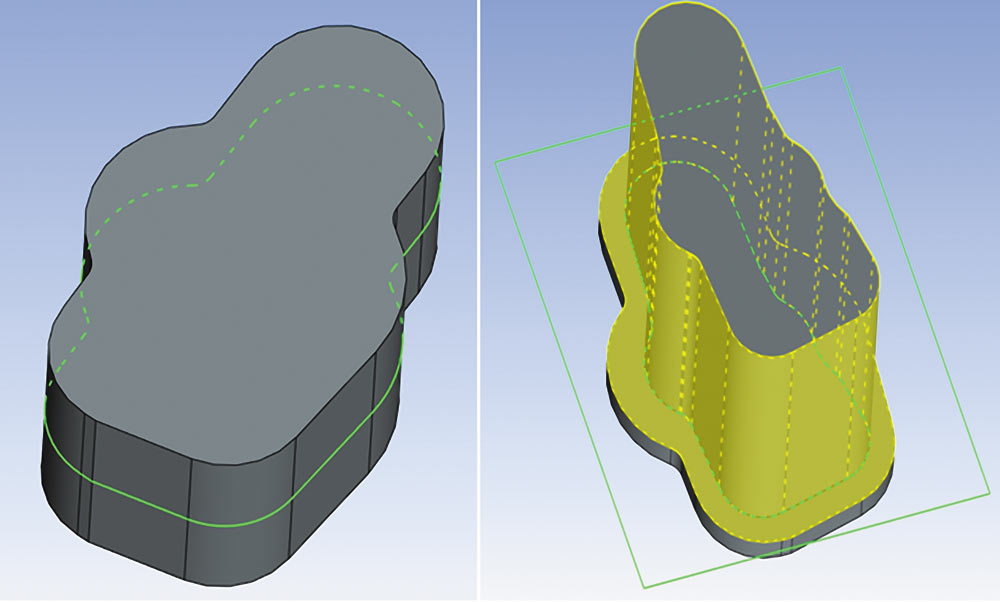

Для начала необходимо выбрать центр (ноль) детали, который будет соответствовать началу системы координат. В качестве рабочей выберем любую из координатных плоскостей, например «Вид спереди». Именно она будет базой для создания дополнительных рабочих плоскостей. Создадим на ней контур для основы — базового тела, от которого будут выполняться все дальнейшие операции. Выберем внешний, максимальный по габаритам профиль на чертеже и воспользуемся операцией выталкивания, задав высоту 110 мм и выбрав опцию симметричного направления выдавливания.

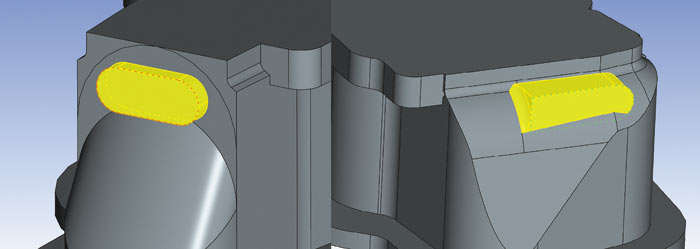

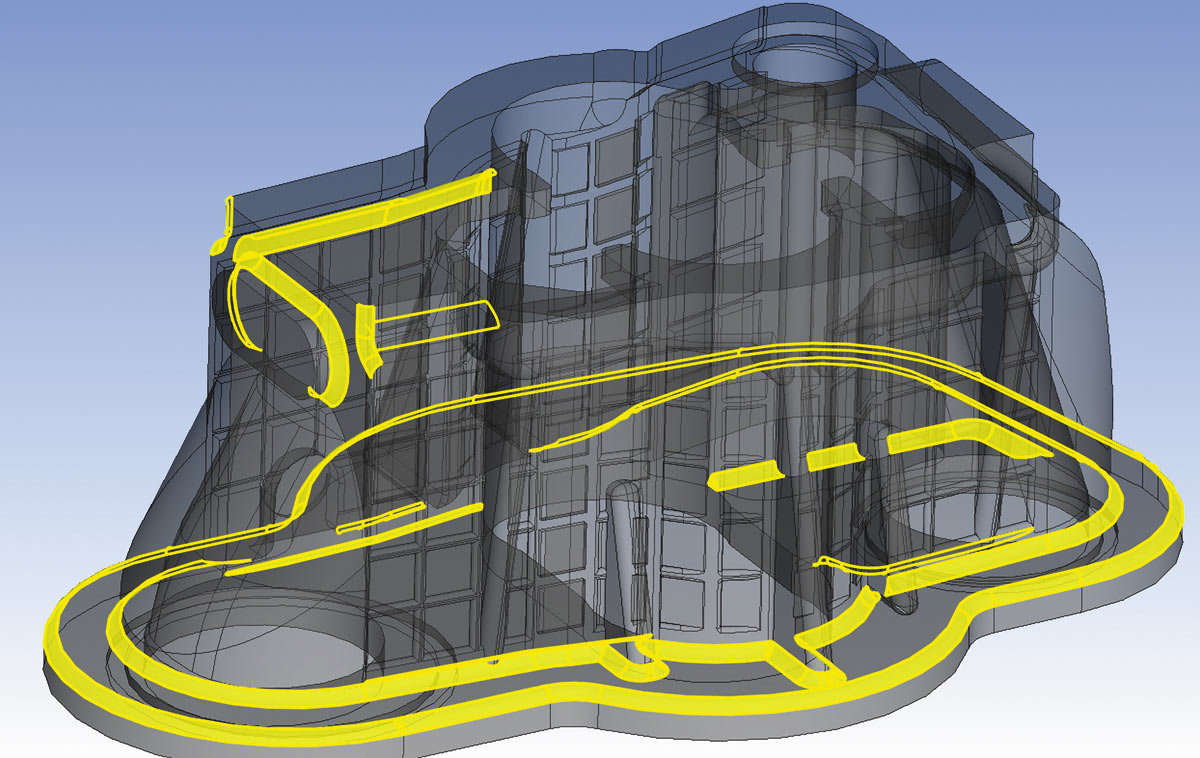

Рис. 7. Операции создания базового тела и профиля

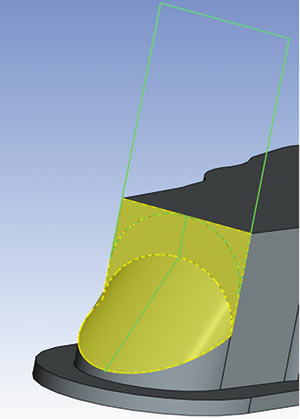

Затем построим средний профиль, предварительно создав рабочую плоскость на нижней грани на расстоянии 20 мм вверх и удалив лишнее от верхней плоскости на высоту 200 мм. Результат двух операций представлен на рис. 7. После определения базовой поверхности необходимо скорректировать построенный профиль, а именно — построить края, которые образованы литьевыми уклонами несимметричной формы. Для этого воспользуемся операцией По траектории, которая позволяет выталкивать профиль по заданной траектории. Прежде всего, создаем 3Dпуть, по которому будет выталкиваться построенный контур. Начинаем с нижнего края относительно главного вида на листе № 1. Создаем рабочую плоскость параллельно плоскости «Вид сверху», сместив ее на 205 мм в сторону нижнего края. По чертежу сложно понять, как образован литьевой уклон, поскольку известны только два размера: радиус R68 и толщина стенки 10 мм. В сумме они дают максимальный радиус литьевого уклона 78 мм. В итоге за профиль выталкивания возьмем полуокружность радиусом 78 мм. Траекторией будет прямая линия с углом наклона 30° согласно чертежу на разрезе ЕЕ. Результат операции показан на рис. 8.

Рис. 8. Операция создания литьевого уклона нижнего края корпуса

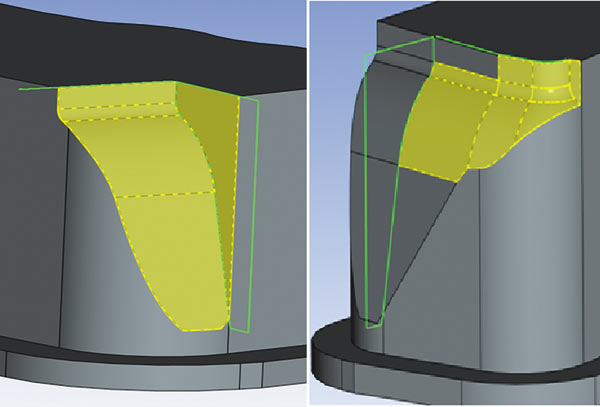

Далее переходим к верхнему краю и проделываем аналогичную операцию с другой рабочей плоскостью, другими 3Dпутем и профилем. Второй край формируется за два шага, так как состоит из двух несимметричных частей, полученных при литье заготовки. Уклоны необходимо определить согласно ГОСТ 321292. Линия траектории выталкивания образована контуром верхней части. Ее удобнее разделить на две части, для чего следует создать смещенную на 15 мм относительно плоскости «Вид слева» рабочую плоскость и построить два тела выталкивания по траектории (рис. 9).

Рис. 9. Операция создания литьевого уклона верхнего края корпуса

Следующий шаг — создание литьевых радиусов 610 мм согласно техническим требованиям. Выберем среднее значение — 8 мм. Построим рабочую плоскость на грани нижнего края и снова применим команду По траектории. Результат также получается за два шага, то есть задаем пути траектории отдельно как левую и правую стороны плоскости (рис. 10).

Рис. 10. Операции создания литьевых радиусов верхней плоскости

Создаем окончательный контур верхней поверхности. Для этого построим эскиз на новой рабочей плоскости согласно размерам на главном виде листа № 1 (замкнутый контур, образованный радиусом R92) и применим операцию Выталкивание на глубину 35 мм согласно чертежу (рис. 11).

Рис. 11. Операция создания окончательного контура верхней поверхности

Далее приступаем к добавлению частей (выступов) к получившейся модели. Создаем рабочую плоскость, смещенную на 220 мм от плоскости «Вид сверху» к грани нижнего края и строим тело выталкивания, контур которого определяем по виду В (1) на листе № 2.

У верхнего края аналогичным образом создаем рабочую плоскость, только смещенную на 200 мм к грани верхнего края, и строим похожее тело выталкивания. Его контур определяется по виду Б на листе № 2, а глубина относительно верхнего края составляет 70 мм. В отличие от первого тела оно будет выступать не полностью. К построенному элементу добавляем скругление радиусом 10 мм с помощью операции Сглаживание. Оба выступа представлены на рис. 12.

Рис. 12. Операции создания выступов на торцах нижнего и верхнего краев

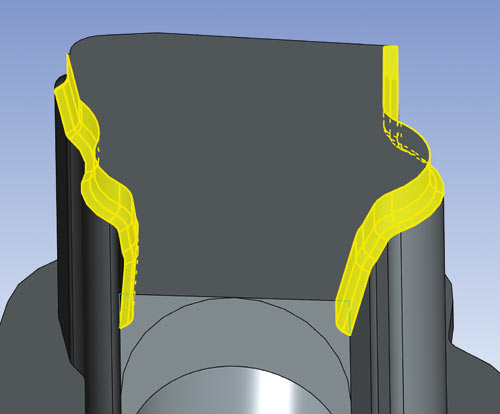

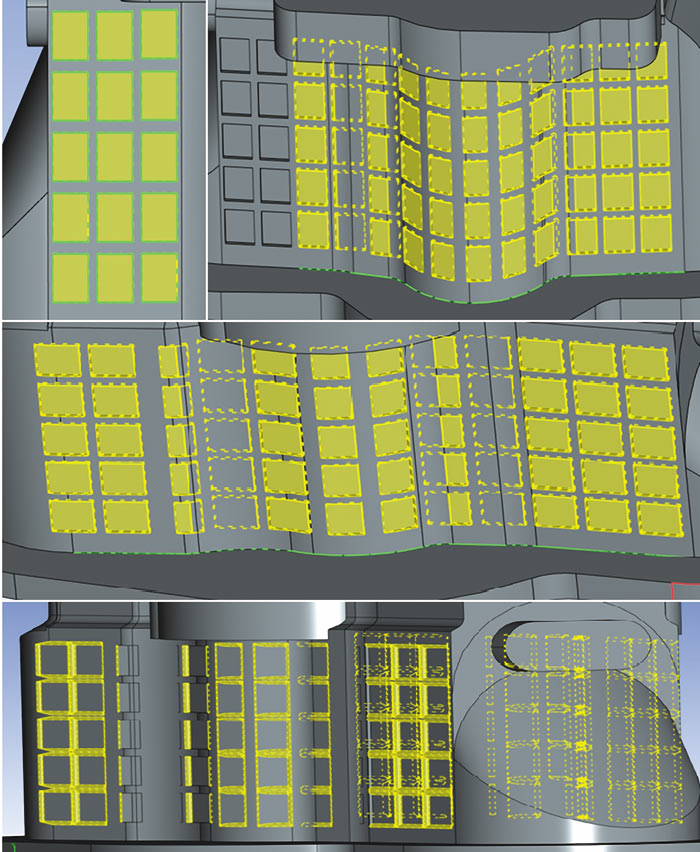

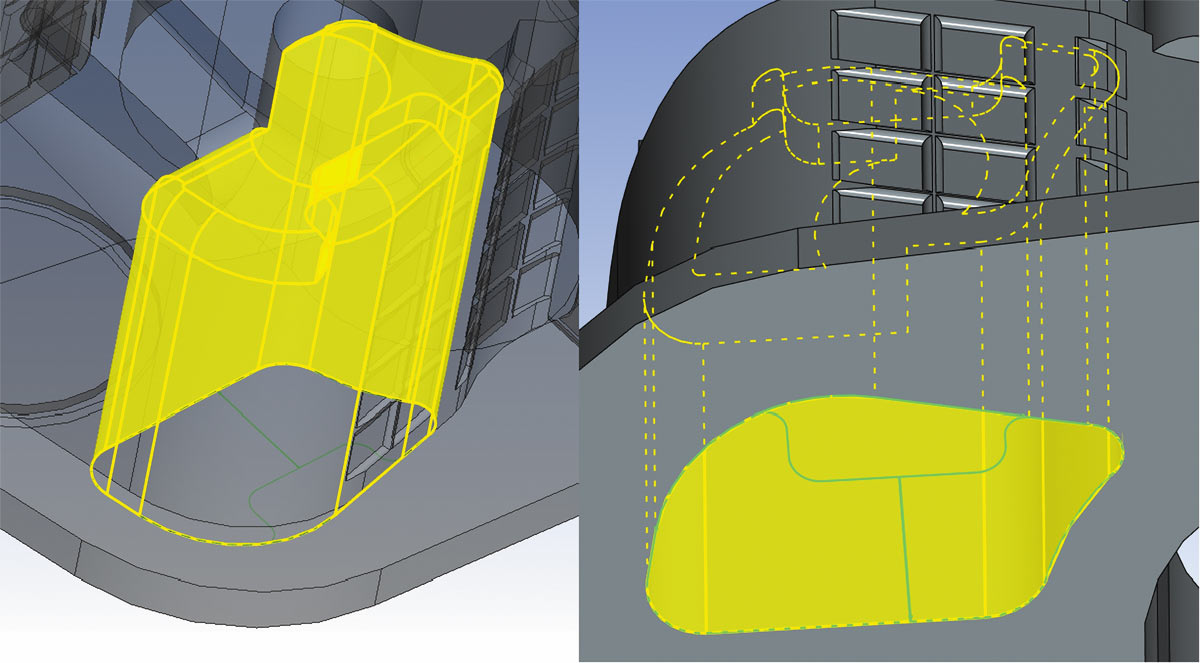

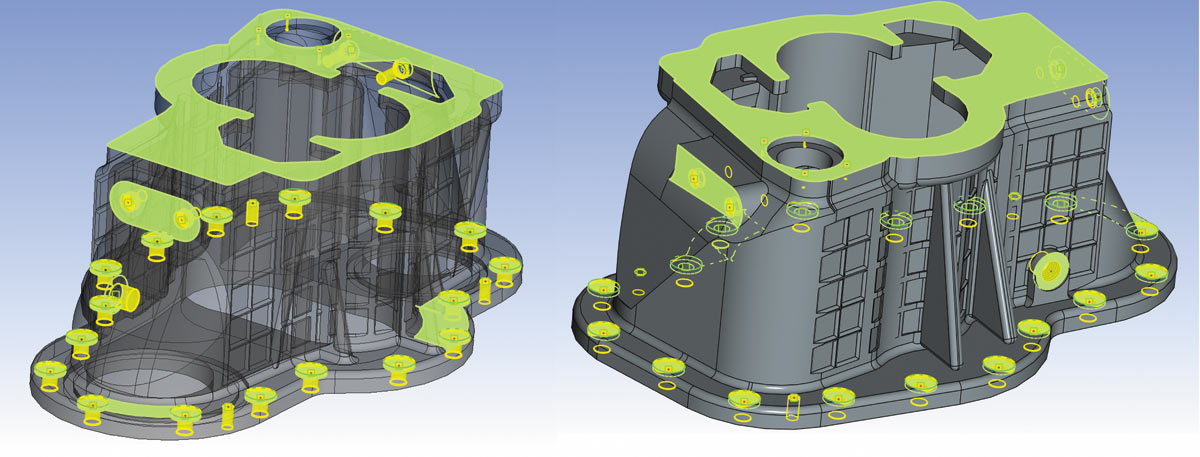

Закончив формирование обоих краев, приступаем к моделированию боковой поверхности, а именно — к созданию вафельной сетки (фона). Прежде всего, построим профиль, состоящий из нескольких рядов вафель, на ровной (прямой) боковой поверхности модели. Профилем углубления является квадрат со стороной 30 мм, глубина выталкивания — 2,5 мм, углы скруглены с обеих сторон всех граней квадрата радиусом 2,5 мм, ширина стенки — 6 мм. Все необходимые размеры указаны на сечении А1А1 вида Б1 согласно чертежу на листе № 2. Профиль будет состоять из трех столбцов по пять вафельных ячеек в каждом.

Боковая поверхность имеет сложную геометрию контура — криволинейный профиль, поэтому для копирования созданных рядов (ячеек) воспользуемся функцией Массив и операцией Массив по пути. Для реализации этой операции необходимо выбрать объект (тело или ранее созданную операцию), который будет впоследствии копироваться, и 3Dпуть, который определит направление копирования массива, а также задать параметры направления копирования по столбцам и строкам. Боковую поверхность разделим на две части (с двух сторон) и создадим вафельный фон на обеих сторонах. По завершении процесса моделирования вафельной сетки скруглим ребра радиусом 2 мм внутри каждого окна созданного вафельного фона с помощью операции Сглаживание. Результаты выполненных операций представлены на рис. 13.

Рис. 13. Операции создания вафельного фона (сетки) на боковой поверхности корпуса

На получившейся вафельной поверхности создадим рабочую плоскость, смещенную относительно плоскости «Вид слева» на 109 мм, для построения отверстия под рымболт. Само построение выполним в два шага. Сначала контур, построенный согласно размерам 50 мм, 36 мм на виде Г (чертеж на листе № 2), «вытолкнем» на глубину 30 мм, а затем «вытолкнем» круг R16 с удалением тела на глубину 3 мм. В результате на грани выступа образуется занижение под сверление отверстия (рис. 14).

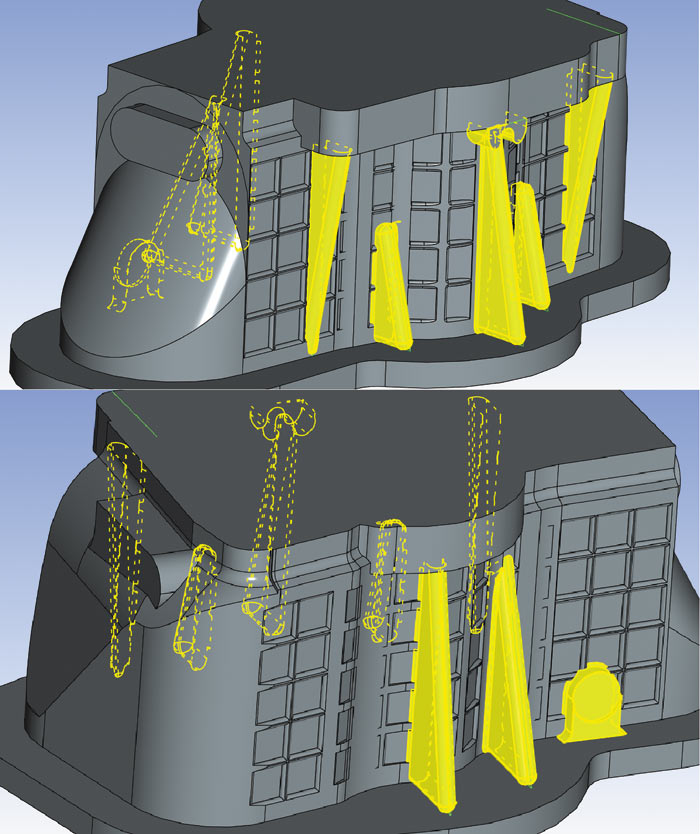

Рис. 14. Операции создания ребер жесткости и окончательное формирование боковой поверхности корпуса

Следующий этап — создание ребер жесткости на боковой поверхности модели. Используя операцию выталкивания, создаем семь ребер жесткости. Для этого необходимо несколько аналогичных операций. Все рабочие плоскости ребер создаем относительно плоскости «Вид сверху», при этом две из них не имеют смещения, две — со смещением 72 мм к нижнему краю и одна — к верхнему краю, две — со смещением 136 мм к верхнему краю и одна — к нижнему краю. Размеры ребер определяются следующим образом:

относительное положение согласно разрезу ЖЖ (лист № 2);

толщина ребра — 10 мм, скругление — R6.5 мм (разрез ЖЖ);

углы наклона — 15° и 12° на сечении Д1Д1, 10° и 25° на сечении ПП (лист № 2).

Следующим действием будет создание бобышки на границе верхней плоскости и боковой поверхности с правой стороны относительно центра корпуса. Рабочую плоскость создаем на плоской грани верхней части боковой поверхности. Бобышка образована двумя симметричными выпуклостями с размерами 16 и 13,6 мм и скруглением радиусом R6,5 мм (сечения ЯЯ и Е1Е1 согласно чертежу на листе № 2).

Завершающим действием при моделировании боковой поверхности будет скругление всех семи ребер и выступа с постоянным радиусом R2 мм. Итоговый результат моделирования боковой поверхности представлен на рис. 14.

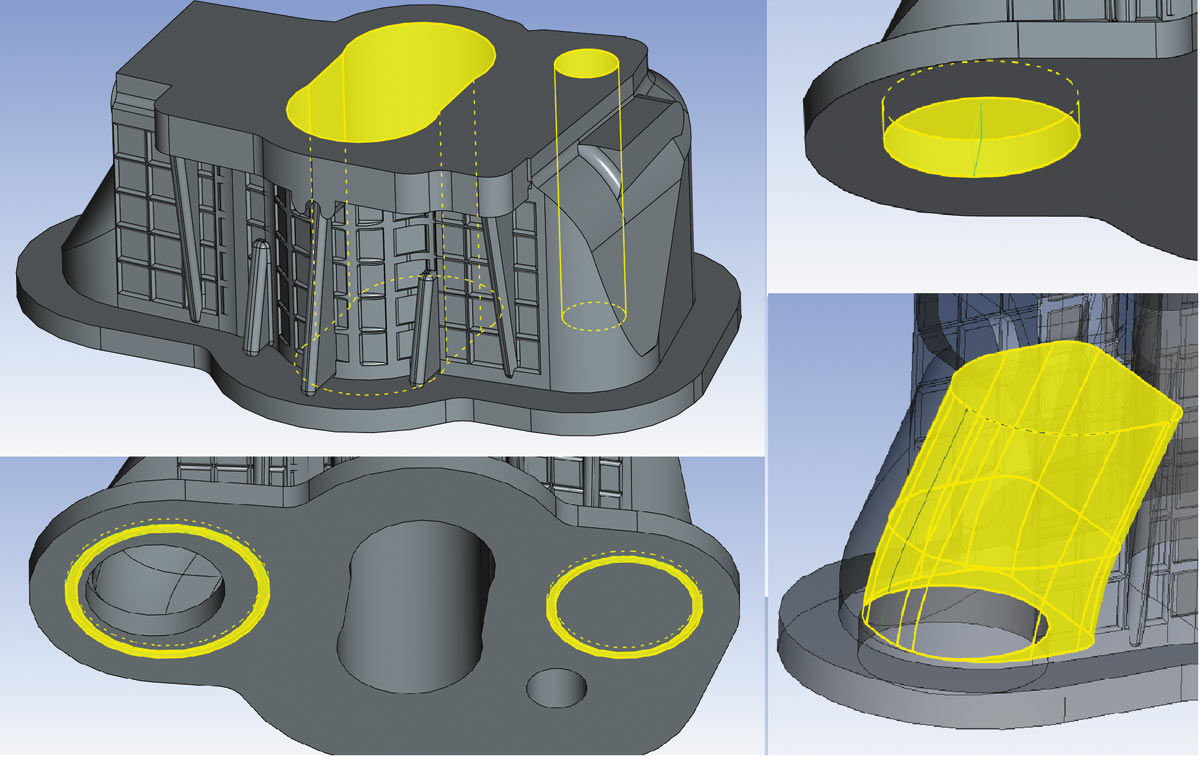

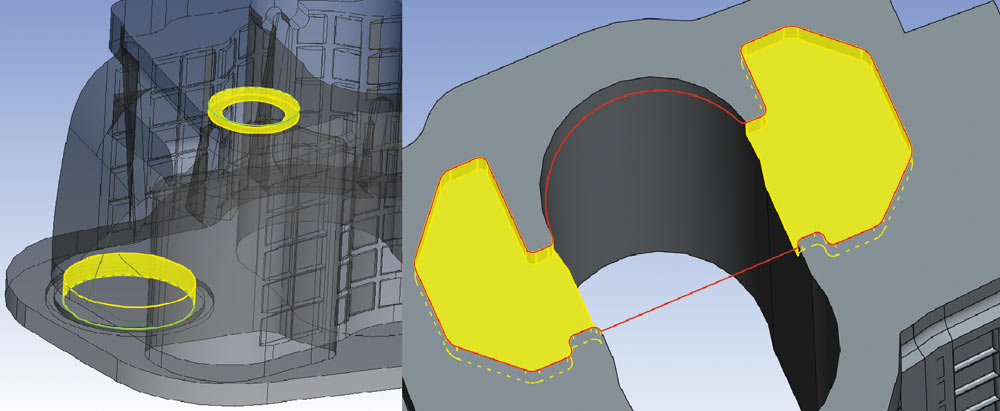

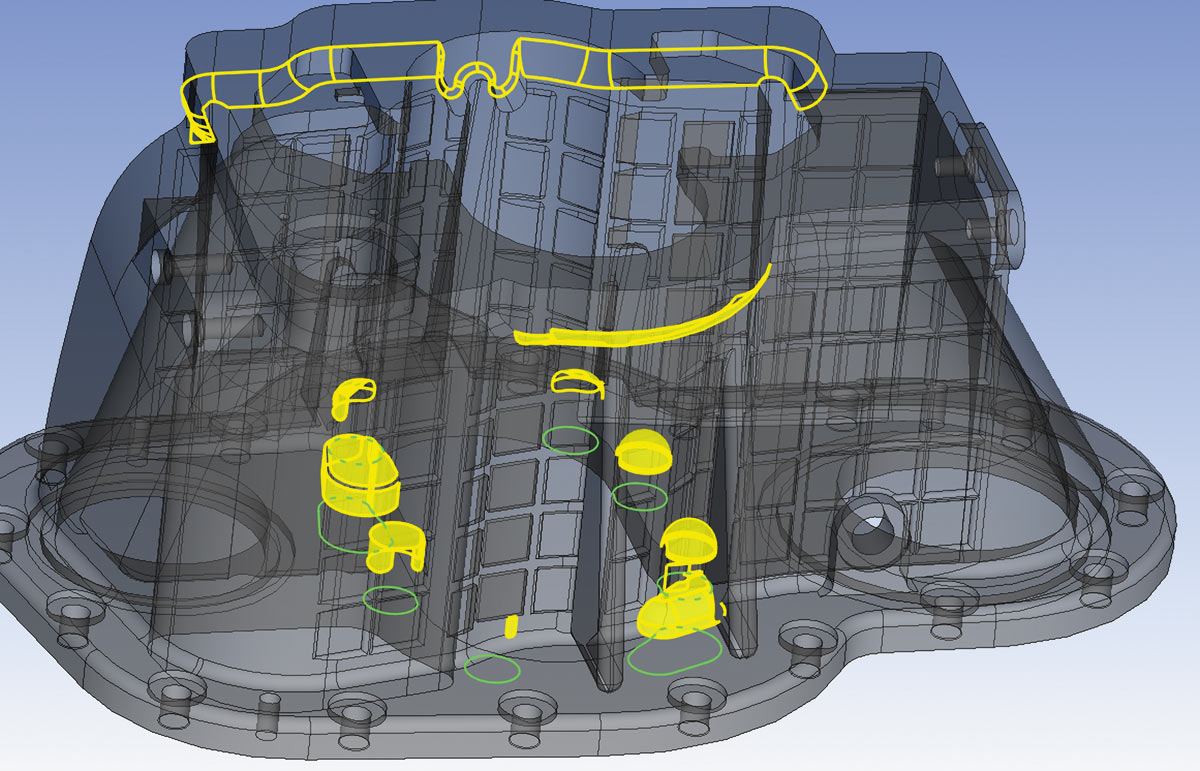

По завершении моделирования внешней поверхности корпуса приступаем к моделированию его внутренней части, а именно — к формированию внутренних полостей насоса. Сначала операцией выталкивания с параметром удаления материала создадим центральную полость и сквозное отверстие в соответствии с размерами 97,5±0,02 мм, R60 мм, , 15±0,5 мм, 57 мм для полости, и размерами 50, 125 мм, и 106 мм — для отверстия (вид Д (1) на листе № 2). Соответствующие контуры строим на рабочей плоскости от нижней грани.

Затем, начиная с нижнего края корпуса насоса, будем моделировать внутреннюю полость. Вначале «вырежем» отверстие, создав рабочую плоскость, смещенную на 215 мм от плоскости «Вид сверху», и применив операцию Вращение к контуру с размерами 215±1 мм и 115мм (вид Д на листе № 2). Это позволит нам визуально видеть, как будет в дальнейшем изменяться внутренняя часть корпуса.

Рис. 15. Операции создания внутренних полостей (центр, нижний край, канавки)

Для построения внутренней полости необходимо воспользоваться операцией По траектории, тип «Контур параллелен исходному» с опциями «Синхронизировать контуры» и «Начало траектории по контуру». Профиль создаем на рабочей плоскости, смещенной от плоскости «Вид сверху» вверх на 27,5 мм. Контур строим по размерам R125 мм, R68 мм, R40 мм и R20 мм согласно сечению РР на листе № 2. Направление траектории построим на рабочей плоскости, смещенной от плоскости «Вид слева» на 16 мм влево, по размерам 40 мм, 30° и R125 мм (разрез ЕЕ на листе № 1).

Далее «вырежем» за одну операцию выталкивания канавки на нижней грани с двух краев в центре отверстий диаметром Ø168 мм и Ø150 мм (сечение Д1Д1, лист № 2), а также диаметром Ø128 мм и Ø114 мм (вид Д, лист № 2) на глубину 5 мм (рис. 15).

Приступаем к выполнению второй внутренней полости у верхнего края. Воспользуемся операцией Выталкивание, выполнив три шага действий. Полость разделим на три части, так как в ней имеются различные глубины. Контур разделим по следующему принципу:

- часть, ограниченная отверстием и правой частью полости сверху;

- часть, ограниченная отверстием и правой частью полости снизу;

- правая полость, ограниченная сверху и снизу, а также отверстием.

Контуры строим по размерам 143 мм, 65±0,5 мм, 40±0,5 мм, R55 мм, R90 мм, R20 мм, R16 мм и R10 мм согласно разрезу ЖЖ на листе № 2, а также 106±1 мм, 50 мм, 44 мм, 34 мм, R9 мм и R6 мм согласно виду Д на листе № 2. Из анализа чертежа видно, что необходимо указать три различные глубины «вырезания»: 160 мм, 195 мм и 180 мм, которые соответствуют трем контурам. Последним действием при моделировании полости будет сглаживание граней радиусом R20 мм на первой и третьей гранях и радиусом R6 мм на второй грани со стенками. Результат моделирования полости представлен на рис. 16.

Рис. 16. Операции создания внутренней полости у верхнего края справа

Следующая операция формирования данной полости — «вырез» канавки на верхней поверхности. Для этого построим контур по размерам 70 мм и 7 мм согласно сечению Г1Г1 на листе № 1 и воспользуемся операцией Выталкивание на глубину 7 мм.

Остается сделать еще два выреза:

- на нижней плоскости в центре канавки «вырезаем» отверстие по размерам 162 мм, 65±0,5 мм и R50 мм на глубину 20 мм согласно разрезу ЖЖ на листе № 2;

- возвращаемся к верхней плоскости и «вырезаем» контур по размерам 120 мм, 56 мм, 50 мм, 130 мм, 58 мм, 24 мм, 60 мм, 120 мм, 60 мм, 20 мм, 50 мм, 30 мм, 60 мм, 30 мм и 62 мм согласно разрезу ЕЕ, а также по четырем размерам R2±1 мм согласно виду В1 на глубину 15+1 мм согласно разрезу ЕЕ на листе № 1 (рис. 17).

Рис. 17. Создание окончательного формирования верхней и нижней плоскостей

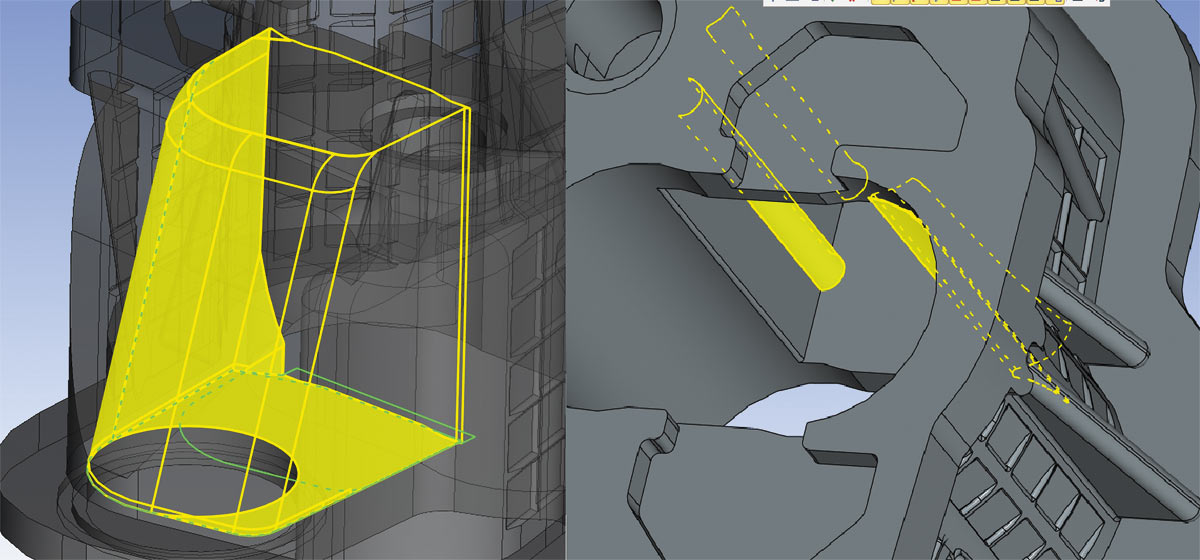

Переходим к моделированию третьей внутренней полости у верхнего края слева. Для этого воспользуемся операцией По траектории и дважды — операцией Выталкивание. В первой из них «вырежем» контур полости без скруглений. Траектория, определяющая направление, строится по размерам 20 мм, R20 мм, R110 мм и 15° согласно сечению ММ на листе № 2. Высота должна быть такой, чтобы построенное тело не «доходило» на 25 мм до верхней грани. После этого «выталкиваем» профиль полости на глубину 186 мм.

Завершаем формирование этой полости вырезанием внутренних сферических ребер и радиусной части в правом углу. Все размеры профиля и ребер указаны на разрезе ЖЖ (лист № 2). Результат моделирования с профилями приведен на рис. 18.

Рис. 18. Операции создания внутренней полости у верхнего края слева

Завершающая операция — моделирование внутренних полостей с помощью «вырезания» полости между нижними краями и центральным сквозным пазом по размерам, полученным согласно разрезу ЖЖ на листе № 2. Высота «выталкивания» — 186 мм. Результат представлен на рис. 19.

Рис. 19. Окончательное формирование внутренней полости корпуса

Внутренняя часть корпуса насоса готова, поэтому переходим к отделочным и крепежным операциям.

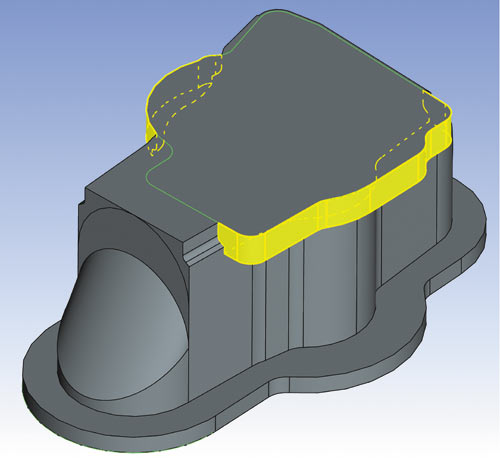

Создадим ряд скруглений ребер на получившихся внешних и внутренних поверхностях радиусами R2 мм, R3 мм, R6 мм, R10 мм и R20 мм (рис. 20).

Рис. 20. Операции скругления внешних и внутренних ребер и поверхностей

Рис. 21. Операции создания отверстий по внешней поверхности

Рис. 22. Создание операций оставшихся скруглений и бобышек

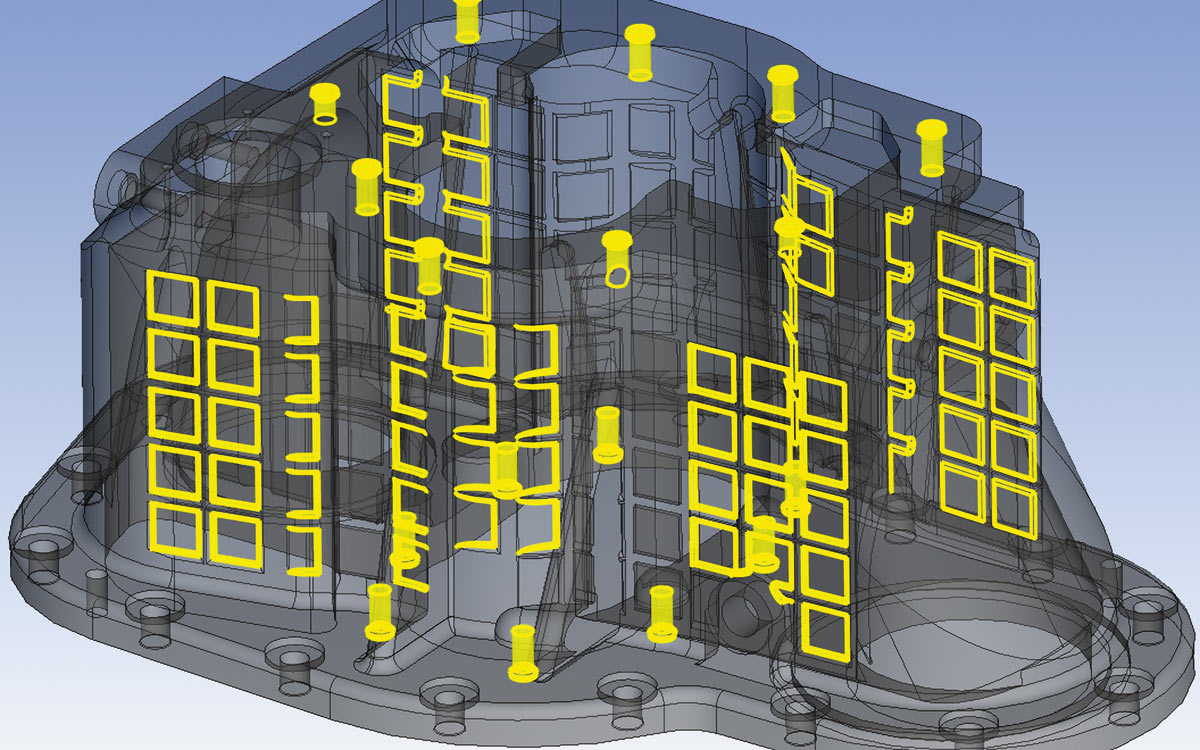

Далее переходим к моделированию крепежных отверстий. Выполним 17 канавок диаметром 28 мм по выступающему отступу корпуса с помощью операции Выталкивание на глубину 4 мм. Затем с помощью операции Отверстие создадим:

- три отверстия М12 на всю глубину;

- семнадцать отверстий 14 мм с фаской на дне под углом 45° на всю глубину в центре канавок, полученных ранее;

- четыре отверстия М3х0.5 с фаской под углом 45° на глубину 14 мм, глубина резьбы 12 мм, след от сверла под углом 120°;

- сквозное отверстие М24х26Н с резьбой на всю глубину на боковой поверхности в плоскости торца для соединения с внутренней полостью;

- два отверстия М126Н с выточкой диаметром 17 мм и глубиной 6 мм на обоих краях насоса на торцах (фаска под углом 45°, след от сверла 120° согласно виду В);

- два отверстия М126Н с выточкой диаметром 17 мм на глубину 36 мм, глубина резьбы 32 мм согласно виду Б и сечению Ж1Ж1.

Все указанные выше отверстия создаются с помощью 3Dузлов, которые соответствуют центрам отверстий. Результат выполненных операций представлен на рис. 21.

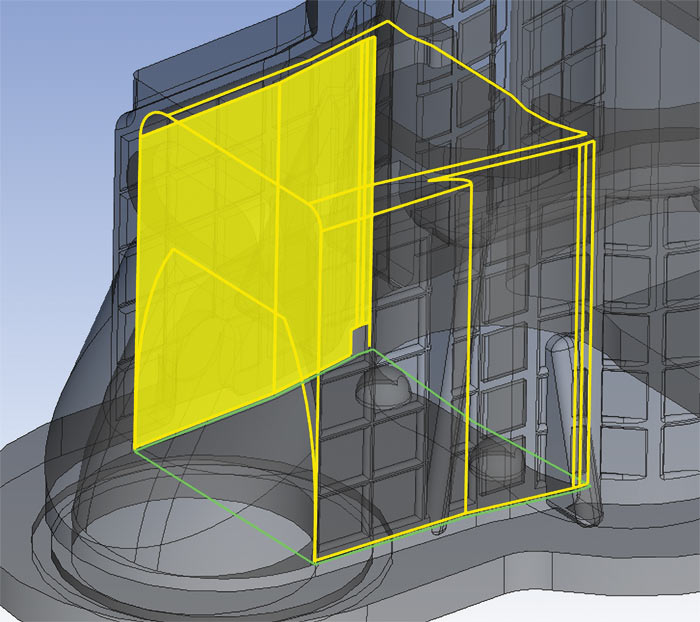

Далее выполняем завершающие операции:

- создаем скругления R5 мм, R9 мм, R12 мм и R13 мм на верхней части боковой поверхности;

- с помощью операции Выталкивание строим одновременно все оставшиеся литые элементы, бобышки во внутренней части и на боковой поверхности насоса, а также на получившихся литых элементах (рис. 22);

- создаем скругления R6 мм и R2 мм каждого паза вафельной сетки;

- строим восемь отверстий М126Н глубиной 2 мм с выточкой диаметром

12,5 мм, фаской под углом 45° и следом от сверла 120°; - строим восемь отверстий М126Н глубиной 23 мм (глубина резьбы 18 мм) на нижней поверхности;

- строим девять отверстий М126Н глубиной 2 мм с выточкой диаметром

12,5 мм, фаской под углом 45° и следом от сверла 120°; - строим девять отверстий М126Н глубиной 23 мм (глубина резьбы 19 мм) на верхней поверхности насоса.

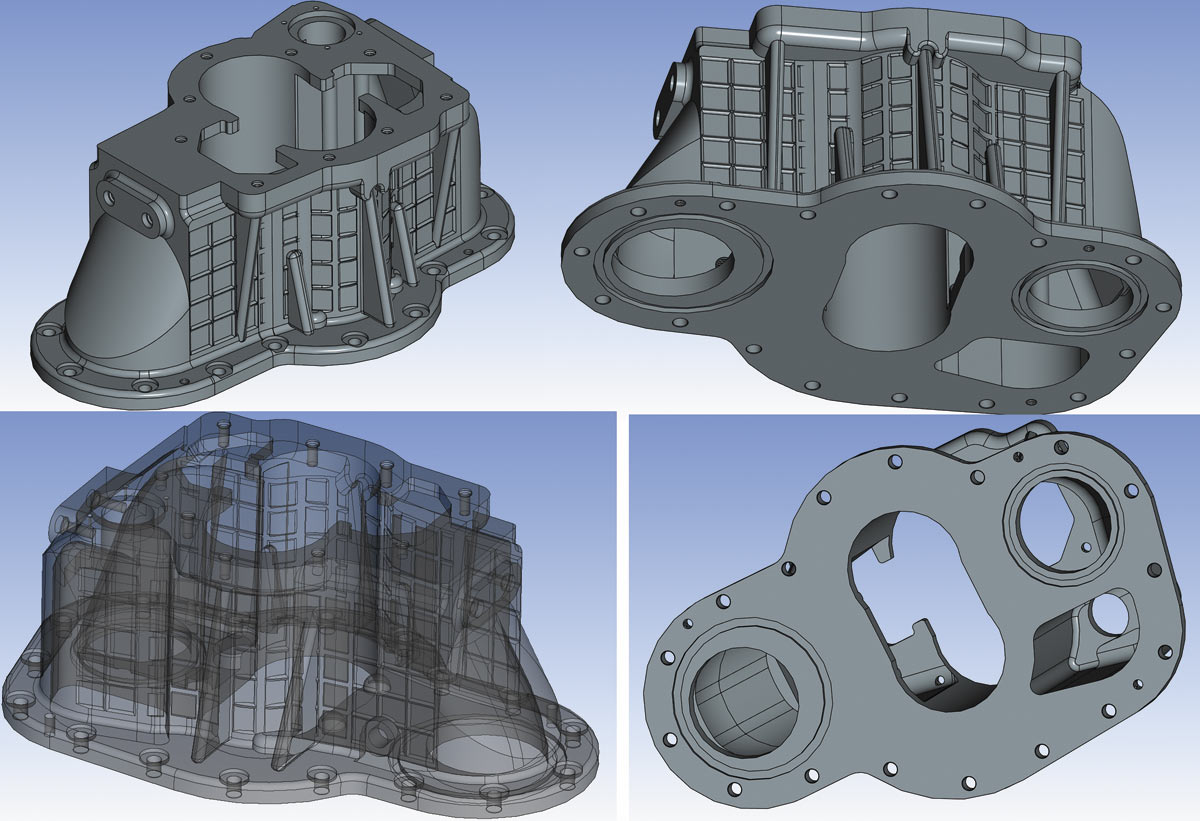

Результат выполнения всех указанных операций показан на рис. 23, а окончательная модель детали «Корпус 74976.01» — на рис. 24.

Рис. 23. Заключительный этап моделирования корпуса

Рис. 24. Итоговый результат моделирования детали «Корпус 74976.01»

Список использованной литературы:

- Бунаков П.Ю. Сквозное проектирование в TFLEX. М.: ДМК Пресс, 2009. 400 с., ил.

- Погребняк Г.Е., Белов В.В. 3Dмоделирование изделий машиностроения в TFLEX CAD 3D // Вторая международная научнопрактическая конференция «Актуальные вопросы технических наук в современных условиях». СанктПетербург, 2015. С. 712.

- Погребняк Г. 3Dмоделирование конструкторски сложных изделий машиностроения на ранних этапах анализа и проектирования // САПР и графика. 2017. № 3. С. 59-63.