Нас окружают системы поддержки цифрового производства, и мы постоянно пользуемся очень сложными изделиями. При этом мы даже не задумываемся о том, каких усилий стоило спроектировать и изготовить подобную продукцию.

Рассмотрим, например, автомобили. Мы настолько привыкли к ним, что перестали замечать, каким чудом технологий является современная машина.

Автомобили изготавливаются крупными компаниями, состоящими из множества отделов и имеющими огромное количество поставщиков. В работе таких предприятий применяются многочисленные программные продукты и базы данных. Сам термин «управление жизненным циклом изделия» подразумевает наличие программного обеспечения, служащего для проектирования таких сложных изделий, как автомобили, а также для подготовки производства и численного моделирования поведения изделий на каждом этапе жизненного цикла.

Др Вольфганг Шлегл (Dr. Wolfgang Schloegl) возглавляет отдел цифрового проектирования сектора Siemens Digital Factory. Вместе с коллегами он отвечает за развитие программного продукта Automation Designer. Он также занимается интеграцией решений Siemens PLM Software с системами автоматизации компании Siemens. Шлегл работает в Siemens с 2003 года. Ранее он занимался вопросами технологической подготовки цифрового производства в автомобилестроении. До этого др Шлегл работал в компании Daimler (г.Зиндельфинген, Германия) — сначала в отделе систем подготовки производства, а затем управлял проектами по разработке технологических процессов сборки. Он изучал технологию машиностроения в Университете Эрлангена — Нюрнберга (Германия), где защитил кандидатскую диссертацию по численному моделированию дискретного производства.

Колоссальная сложность стала самой актуальной проблемой в создании новых автомобилей. Сложность постоянно растет с появлением новых исполнений изделия, новых требований рынка и новых технологий — например, электромобилей или Интернета вещей.

Кроме того, сложность возрастает благодаря подключению к автомобилю все большего количества персональных электронных устройств с выходом в Интернет. Такие устройства позволяют слушать музыку через аудиосистему машины, выполняют функции навигатора и даже собирают информацию об эксплуатационных характеристиках автомобиля.

Кристиан Хек (Christian Heck) является руководителем по системам для технологической подготовки производства компании Siemens PLM Software — подразделения сектора Siemens Digital Factory. Его опыт работы в области разработки и внедрения систем автоматизации, а также создания облачных приложений для промышленности превышает 14 лет. Долгое время гн Хек работал в Норвегии в компании Siemens Oil and Gas Offshore, где отвечал за функционирование компьютерных систем в рамках ряда крупных проектов по добыче нефти и газа. В компании Siemens он занимался вопросами оптимизации технологических процессов при помощи приложений для анализа данных. Кристиан Хек получил степень бакалавра по автоматизации технологических процессов в Университете обучения без отрыва от производства в г.Карлсруэ (Германия).

Соблюдение всех этих многочисленных требований — непростая задача. Ее невозможно решить в рамках существующей сегодня организационной структуры, а также за счет применения современных систем поддержки цифрового производства. Сегодняшние организации и системы не способны решать задачи столь высокой сложности.

Каким же образом предприятия все же могут справиться со сложностью современных систем поддержки цифрового производства? Если рассмотреть работу многочисленных отделов производственных компаний, то становится очевидным, что в большинстве случаев предприятия не применяют глубокую интеграцию данных и дигитализацию, которые давали бы существенный прирост производительности.

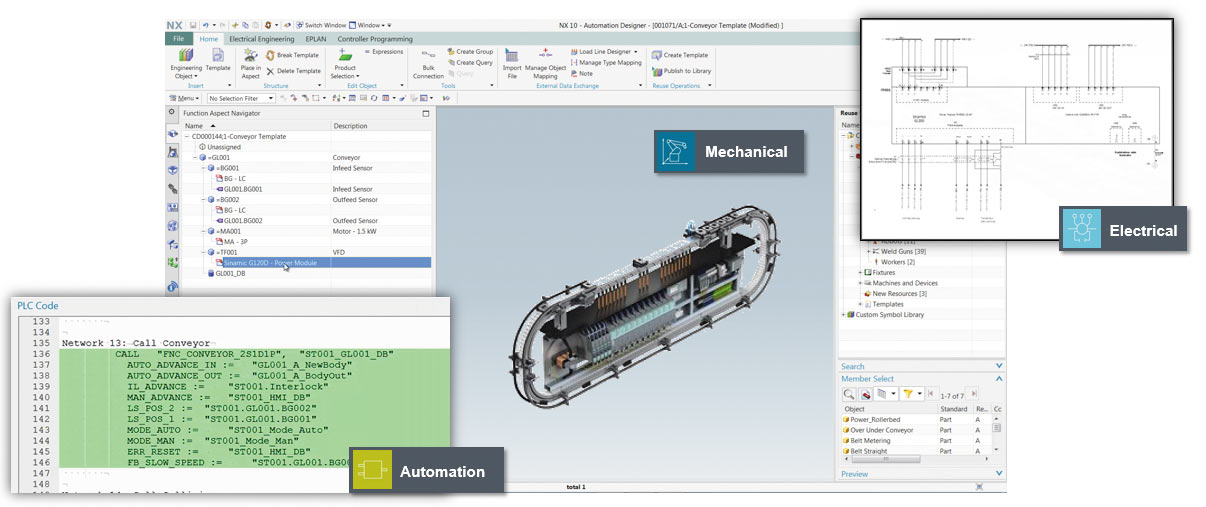

В идеале до начала производства все аспекты будущего изделия должны проектироваться и испытываться виртуально. Сегодня это уже возможно, но в основном такая работа выполняется сотрудниками различных отделов, которые работают в разных системах, зачастую практически не взаимодействующих друг с другом. В некоторых организациях принципы цифрового производства реализованы частично, но столь важные действия, как проверка электрических и мехатронных узлов, а также автоматики, все еще выполняются автономно — без интеграции с остальными процессами проектирования.

Естественно, подобный подход не позволит в полной мере войти в эру цифрового производства.

Системы поддержки цифрового производства и «умные заводы»

Чтобы понять, изза чего возникает столь высокая сложность, а также оценить пользу, приносимую новыми системами поддержки цифрового производства на «умных заводах», давайте поговорим о том, с чего начиналась технология цифрового производства.

Системы поддержки цифрового производства стали широко применяться примерно с 2000 года. Концепция «цифрового завода» поставила перед предприятиями вопросы реорганизации процессов планирования подготовки производства, а также прогнозирования уровня прибыли от выпуска новых изделий.

Аппаратное и программное обеспечение впервые достигло такого уровня развития, что стало возможным создавать «цифровые заводы», на которых разрабатывается цифровая модель всего процесса создания изделия. Подобный подход позволял справляться с ростом сложности изделий и технологических процессов.

Такие системы поддержки цифрового производства широко применяются и сегодня. Как правило, все задачи разработки в них делятся на четыре категории: «изделия», «процессы», «ресурсы» и «оборудование», а соответствующие данные хранятся в PLMсистемах. Помимо этого, сложные программные средства служат для технологического проектирования на уровне операции, участка, линии и целого завода, а также решают задачи численного моделирования.

В последние годы функциональность систем численного моделирования улучшилась настолько, что позволяет выполнять виртуальный запуск производства. Данная технология объединяет цифровые модели производственных мощностей с реальным оборудованием: программное обеспечение имеющихся на заводе станков управляет цифровыми моделями, что гарантирует получение достоверных результатов моделирования.

Развитие компьютерных систем идет в правильном направлении, но слишком медленно. Существующие системы не отвечают всем требованиям ни сегодняшнего, ни тем более завтрашнего дня. Предприятиям нужны более гибкие решения, чтобы реагировать как на колебания рыночной ситуации, так и на изменения потребительского спроса.

Важнейшие изменения в системах поддержки цифрового производства, направленные на реализацию концепции «умного завода»

Какое влияние на будущее цифрового производства окажет полная интеграция всех процессов разработки и контроля как конструкторских, так и технологических проектных решений? Какими должны быть структуры данных для решения этой задачи на всех этапах жизненного цикла производства?

Большинству предприятий еще предстоит выполнить большой объем работ по внедрению цифрового производства. Если рассмотреть существующие сегодня «цифровые заводы», то выявляются три основных недостатка, приводящих к падению эффективности и потерям. Эти недостатки не позволяют в полной мере раскрыть весь потенциал цифрового производства.

Первая проблема «умных заводов»: разрозненные базы данных

Основными этапами цифрового производства являются конструирование, технологическое проектирование и численное моделирование. Существуют отдельные технологии численного моделирования для решения конкретных задач, например расчета кинематики и программирования работ либо моделирования дискретных событий, но в таких решениях отсутствуют базы данных, общие с системами конструкторского проектирования изделий.

Например, сведения о технологической системе предприятия являются основой для решения большинства задач технологической подготовки производства, однако синхронизация данных, как правило, отсутствует, и вносимые изменения не учитываются на этапе численного моделирования. Такая синхронизация не реализуется потому, что средства технологической подготовки производства и численного моделирования разрабатывались независимо друг от друга и не имеют соответствующих интерфейсов обмена данными.

Многие годы не удавалось создать единую платформу для управления всеми данными об изделиях, технологических процессах, ресурсах и заводском оборудовании, совместимую со всеми используемыми на предприятии системами. Существуют отдельные базы данных оборудования, системы автоматизированного проектирования и численного моделирования, а немалый объем данных попрежнему хранится в электронных таблицах. На самом деле вся относящаяся к проекту информация является взаимосвязанной.

Результат работы одной системы — это входные данные для другой, причем информация передается в обоих направлениях. При разработке изделия неизбежно возникают изменения, поэтому необходим контур обратной связи. Это невозможно в рамках существующих систем и рабочих процессов. Необходим новый тип платформы, совместимой со всеми технологиями «умного завода». Такая платформа позволит резко повысить производительность процессов разработки изделий и поможет предприятиям справиться со все возрастающей сложностью будущих проектов.

Вторая проблема «умных заводов»: отсутствие интеграции процессов проектирования электрических систем и средств автоматизации

Сегодня на большинстве цифровых предприятий имеются данные по изделиям, технологическим процессам, ресурсам и оборудованию, но отсутствует информация по электрическим системам и средствам автоматизации завода, без которой настоящий «умный завод» не создать.

Отсутствие таких данных объясняется тем, что они появляются, как правило, на поздних этапах выполнения проекта, а разработка электрических систем и средств автоматизации ведется в отдельных службах предприятия или выполняется силами сторонних поставщиков (при последовательной организации процессов). Данные по электрическим системам и средствам автоматизации также отличаются своим содержанием и структурой от моделей механических деталей и узлов «цифрового завода».

Разработчики программного обеспечения, как правило, не имеют необходимых компетенций для интеграции таких данных и применения мехатронного подхода, объединяющего различные инженерные дисциплины. Поэтому значительная часть важнейшей информации на «цифровых заводах» попрежнему отсутствует. Данные обрабатываются в разрозненных системах, а управление изменениями чаще всего вообще не реализовано.

Кроме того, современные средства виртуального запуска производства не объединены с моделями «цифрового завода». Данные по электрическим системам и средствам автоматизации приходится вводить отдельно. Подобная разрозненность является источником ошибок и приводит к неоптимальным процессам проведения изменений, что снижает общую эффективность работы предприятия в условиях быстрых изменений ситуации на рынках.

В связи с этим необходимо усилить работу в сфере мехатроники. Нужно формировать междисциплинарные группы специалистов с целью согласования всех аспектов работы производственных систем. Затраты на создание модульных мехатронных решений быстро окупятся. Такие модули должны разрабатываться на основе новейших технологий и тщательно испытываться. Модульный подход снижает трудоемкость и повышает качество выполнения проектов. Кроме того, при помощи подобных модулей можно быстро настраивать расчетные модели, применяемые при виртуальном запуске производства.

Третья проблема «умных заводов»: производственная информация не обновляется

Современные средства поддержки «цифровых заводов» в основном применяются на этапах, предшествующих этапу запуска производства, а содержащаяся в них информация не обновляется так, чтобы соответствовать фактическому состоянию технологической системы.

В процессе производства нередко применяются разработанные силами самой организации средства проектирования и оптимизации технологических процессов. Модели «цифрового завода» весьма трудоемки в изготовлении, но на этапе производства они становятся бесполезными: такие модели теряют актуальность и в них не отражаются изменения, происходящие в цехах предприятия.

Если подобные модели потребуется использовать повторно в следующем проекте — при разработке технологических процессов, решении исследовательских задач и задач оптимизации, — то их придется обновлять вручную, так как отсутствуют технологии автоматической синхронизации цифровых моделей с фактическим состоянием производства.

Всеобъемлющий подход к цифровому производству предусматривает синхронизацию виртуальной модели с реальным заводом на основе управляющих программ и информации, поступающей от оборудования в цехах. Эти данные являются точным представлением текущего состояния производства, и они должны найти свое отражение в цифровых моделях. В результате получается автоматически обновляемый «цифровой двойник» завода.

Разработка технологических систем для цифровых заводов будущего

Сейчас, как и в 2000е годы, когда были запущены первые проекты по созданию цифровых предприятий, мы снова достигли поворотного момента. Концепция «цифрового двойника» позволяет реализовать весь потенциал дигитализации. Такой двойник становится не просто средством разработки — он управляет производством в плане повышения эффективности, оптимизации, безопасности и надежности.

При проектировании технологических систем в рамках единого подхода учитываются все названные аспекты и объединяются все инженерные дисциплины: конструирование, разработка мехатронных узлов, численное моделирование и контроль проектных решений. Методики проектирования технологических систем позволяют оценить реальные показатели и преимущества предлагаемого проектного решения, выявить оптимальные процессы, а затем реализовать их на всех этапах жизненного цикла предприятия.

Концепция «цифрового двойника» производства требует не только внедрения новых программных инструментов. Нужны новые рабочие процессы, учитывающие наличие «цифровых двойников» мехатронных узлов, которые постоянно поддерживаются в актуальном состоянии.

Цифровой двойник мехатронного узла управляет проведением изменений, затрагивающих различные инженерные дисциплины. Подобный цифровой двойник применяется при анализе виртуального запуска производства, причем не только до начала реального выпуска продукции, но и в его ходе, что позволяет анализировать текущую ситуацию и оценивать последствия установки нового технологического оборудования.

Наконец, такой двойник способен управлять всем производственным процессом: принимаемые решения сначала проверяются на «цифровом двойнике».

Компания Siemens занимает уникальное положение на рынке решений для «умных заводов». Мы предлагаем создавать автоматически обновляемые «цифровые двойники» предприятия, предназначенные для подготовки производства и оптимизации технологических процессов, в том числе и на последующих этапах жизненного цикла.

Компания Siemens вкладывает значительные средства в разработку решений для проектирования технологических систем. Мы хотим создать прочный фундамент, позволяющий в полной мере раскрыть весь потенциал цифрового производства и при помощи новых концепций объединить существующие технологии проектирования и численного моделирования технологических процессов. Такой подход позволит создать полную цифровую модель предприятия, а также соответствующие средства и методики по работе с данной моделью.

Компания Siemens работает над дальнейшим улучшением концепции цифрового производства. В частности, междисциплинарные решения для проектирования мехатронных узлов объединяют данные по механическим деталям, электрическим системам и средствам автоматизации. При помощи библиотек поддерживается повторное использование мехатронных элементов. Такие библиотеки содержат проверенные на практике проектные решения, полностью отвечающие стандартам заказчика.

Модель данных мехатронного узла открывает новые возможности по автоматизации тех задач проектирования, которые до сих пор выполняются вручную. Это позволит сократить сроки и повысить качество проектных решений, а также обеспечить строгое соблюдение стандартов. В наших системах предусмотрены механизмы автоматического соединения отдельных модулей в готовый узел. Одновременно с этим подготавливаются электросхемы или создается полнофункциональный код прошивки ПЛК. В итоге практически все процессы разработки полностью автоматизируются.

Компания Siemens поставляет решение для автоматизированного проектирования, подготовки производства и численного моделирования, интегрированное с системами проведения изменений и единой базой данных. Вносимые в одной системе изменения доводятся до сведения всех сотрудников — конструкторов, технологов и расчетчиков. Благодаря наличию механизмов синхронизации и уведомлений, а также хранению цифровых моделей в единой базе данных всем участникам процесса разработки предоставляется одна и та же информация.

Разработка технологических систем требует не только соответствующих инструментов и структур данных, но и новых подходов к работе и взаимодействию между участниками проекта. Все сотрудники пользуются только актуальной информацией, а между данными не возникает нестыковок. Цифровые процессы проектирования дают отличные результаты в любой области и на любом этапе жизненного цикла целого завода или отдельного станка.

С такой системой ваше цифровое предприятие никогда не устареет. Сегодня вы можете заложить основу «умного завода» будущего. Предприятия будущего будут создаваться по концепции Industry 4.0 и по технологиям Интернета вещей. Но в любом случае на всех этапах жизненного цикла новых заводов потребуется цифровая платформа для разработки и оптимизации технологических процессов.