Как новые технологии моделирования повышают эффективность проектирования на малых и средних предприятиях.

Устраняем потери эффективности проектирования

Время — главная ценность для инженеров небольших и средних компаний. Дел в буквальном смысле слишком много. Нужно заниматься проектированием. Нужно общаться с заказчиками, поставщиками, партнерами. Нужно разбираться с нестандартными ситуациями на производстве. Продолжать этот список можно долго. Когда инженер наконец садится за свой стол, он просто вынужден работать продуктивно.

Одна из главных обязанностей инженера — создавать цифровую геометрию для своих конструкций. Она позволяет проверять и оптимизировать их. Она необходима для анализа. Она помогает создавать траектории инструмента для станков ЧПУ. Она нужна для создания чертежей. Создание геометрии — основа для множества других этапов работы.

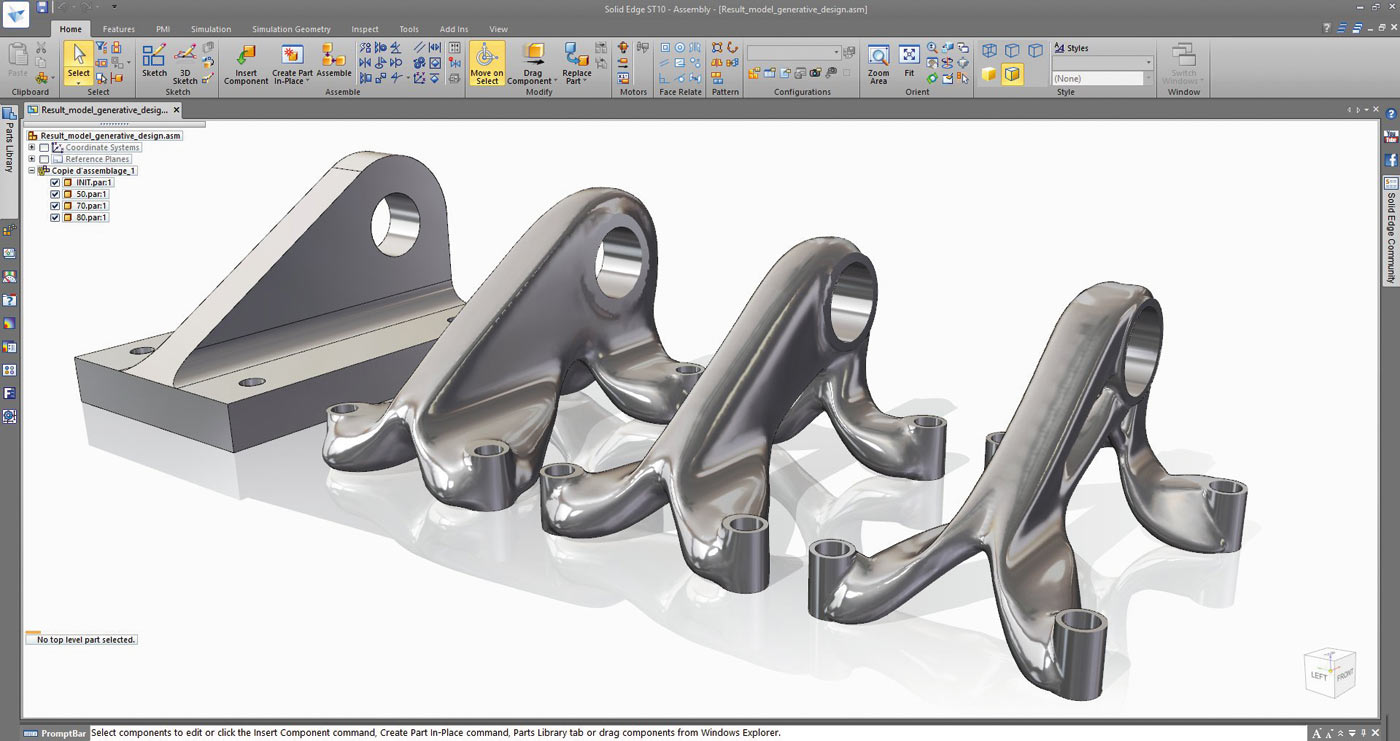

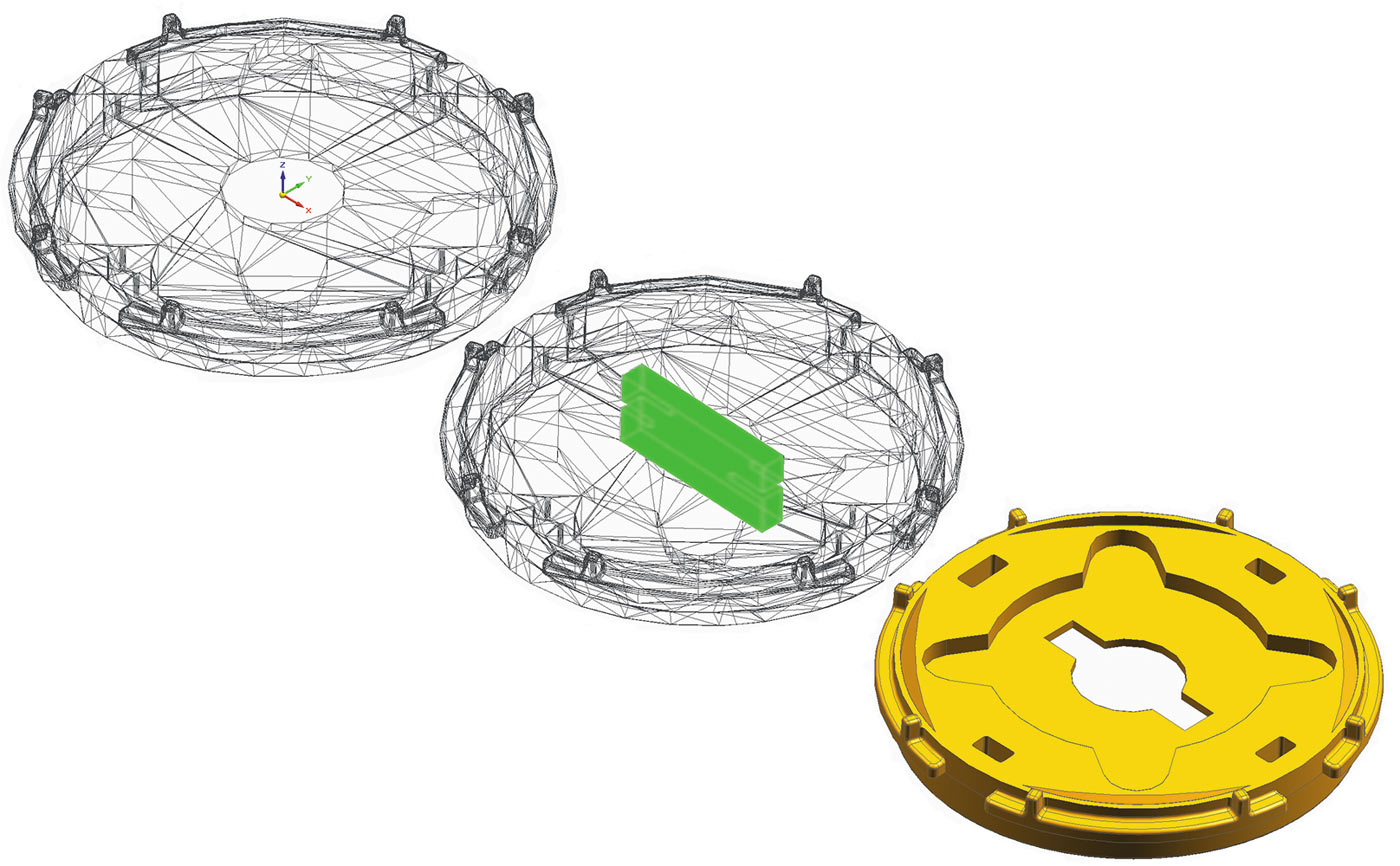

Исходная модель и варианты оптимизированной формы детали

В последнее время продуктивность работы с геометрией заметно выросла. Параметрическое моделирование с его функциями контроля размеров конструктивных элементов позволяет инженерам тщательно фиксировать свой конструкторский замысел. В результате изменения становятся более продуманными и вносятся гораздо быстрее. Работая с прямым моделированием, инженер может легко перемещать геометрию конструкции. Оба эти метода посвоему полезны.

Но, к сожалению, продуктивность некоторых этапов проектирования не увеличилась. До сих пор очень не хватало поддержки обратного инжиниринга, который позволяет проводить цифровое сканирование существующих элементов и сохранять данные в виде фасетных моделей. Фасетные модели также получаются в результате генеративного проектирования, позволяющего генерировать альтернативные варианты конструкции. Модели для 3Dпечати, которые также являются фасетными, необходимо редактировать. Все три метода работают с фасетными данными, при этом ни параметрическое, ни прямое моделирование не поддерживают этот тип геометрии.

Тем не менее технологии для работы с фасетной геометрией существуют. С помощью фасетного моделирования инженеры могут улучшать качество сетки, добавлять или удалять материал. До сих пор основной проблемой было отсутствие CADприложения, которое объединяло бы параметрическое и прямое моделирование с фасетным моделированием. В такой ситуации инженерам приходилось без конца переносить геометрию из одного приложения в другое. В результате такого переноса регулярно возникали ошибки. Кроме того, конструкторам нужно было разбираться в интерфейсах разнообразных приложений. Таким образом, тратилось время и падала производительность работы.

К счастью, сейчас появляются новые решения, способные избавить инженеров от этой проблемы. Некоторые CADприложения интегрировали параметрическое, прямое и фасетное моделирование в единую среду. Эти решения обещают повысить продуктивность инженеров небольших и средних компаний.

Задача данной статьи — провести детальное исследование очерченных выше проблем. В ней вы найдете подробную информацию о том, с какими трудностями сейчас сталкиваются инженеры небольших и средних компаний, какие области проектирования нуждаются в поддержке, какие недостатки можно найти в традиционных системах и какие преимущества могут дать новейшие технологии.

Много обязанностей, мало времени

Сегодня инженеры не могут позволить себе работать непродуктивно. CADприложения, объединяющие параметрическое, прямое моделирование и фасетное моделирование, могут стать для них понастоящему перспективным решением. Практически любой сотрудник небольшой или средней компании выполняет самые разные функции и работает в различных ролях. И инженеры — не исключение.

Инженеруниверсал

Инженеры, работающие в крупных компаниях, часто ориентированы на один узкоспециализированный этап проектирования или разработки. Например, инженеррасчетчик может целыми днями заниматься исключительно численным моделированием, а инженерисследователь — испытаниями. Иногда целые инженерные отделы специализируются на концептуальной разработке новых изделий. При этом отдельный специалист может заниматься проектами поставщиков и их интеграцией в процесс разработки. Как правило, такие инженеры имеют четко очерченный круг связанных с проектированием задач и являются высококлассными специалистами в своей области.

Однако в небольших и средних компаниях все обстоит далеко не так гладко. Инженеров в штате гораздо меньше, и они должны заниматься всем сразу. Их сфера ответственности гораздо шире, а кроме того, один день их работы может быть совершенно не похож на другой. Сегодня они сидят за столом и проектируют, завтра могут уехать к поставщику и заниматься проверкой его проектов, а следующий день провести за численным моделированием и подготовкой к физическому испытанию. Инженеры небольших компаний обладают многочисленными навыками и выполняют самые разные задачи, связанные с проектированием.

Такие специалисты являются универсалами и для выполнения своих обязанностей должны использовать множество инструментов. Они разрабатывают новые конструкции и конфигурируют имеющиеся, используя параметрическое моделирование, модифицируют устаревшие элементы посредством прямого моделирования и работают с сеточными моделями с помощью фасетного моделирования.

При этом огромное количество ежедневных задач не позволяет им тратить время на то, чтобы разобраться, как работают разнообразные специализированные программы. Системы CAD должны облегчать, а не усложнять их работу. Инженерамуниверсалам просто необходим единый инструмент, охватывающий все стоящие перед ними задачи.

Объединение ITзадач

Еще одна особенность работы инженеров в небольших и средних компаниях — высокая степень независимости IT. В крупных компаниях за установку, обновление и обслуживание программного обеспечения, например CADприложений, отвечают специалисты ITотдела. В небольших компаниях делать всё это приходится самим инженерам.

В результате они вынуждены заниматься установкой и обновлением ПО, вместо того чтобы концентрироваться на проектировании и разработке изделий. Рационализацию ПО обычно инициируют крупные корпорации, но выгодно это в первую очередь мелким компаниям. Возможность использовать одну технологию там, где понадобилось бы две или три, заметно облегчает жизнь инженерам — хотя бы потому, что у них становится меньше приложений, управлением которыми нужно заниматься. Объединение ITзадач для них — огромный плюс.

Ситуации при проектировании, когда используется фасетная геометрия

Проектирование изделия может включать большой объем разработки методом параметрического моделирования. При этом многие компании стараются максимально использовать уже имеющиеся элементы, а для этого в первую очередь необходимо прямое моделирование. Наконец, для работы с фасетными моделями требуется фасетное моделирование. Данный раздел посвящен ситуациям, когда нужно работать с фасетными моделями.

Обратный инжиниринг

Обратный инжиниринг — один из самых старых методов в истории проектирования. Этим термином обозначают процесс получения геометрии уже готового изделия или физического объекта. Это делается, например, для разработки новой конструкции, которая будет улучшенным вариантом уже существующей, или для создания нового компонента, который нужно вписать в уже имеющийся. Обратный инжиниринг необходим, когда у инженера нет документации или 3Dмодели на нужное изделие. Так бывает, когда компания, изготовившая изделие, закрылась или когда изделие было изготовлено еще до начала эры компьютерных технологий. В любом случае, когда нужен обратный инжиниринг, процесс начинается с уже существующего изделия и разворачивается в обратном порядке: от реального объекта к элементу проектирования.

Обратный инжиниринг таких компонентов может включать исследования, физические испытания и демонтаж изделия, который необходим, чтобы понять, как оно работает. Кроме того, цифровое 3Dпредставление изделия нужно для традиционных последующих этапов, таких как поставка, технологическая подготовка производства, обеспечение качества и т.д. Чтобы получить это цифровое представление, обычно производят 3Dсканирование.

В процессе сканирования физического объекта различные датчики делают тысячи измерений. В результате создается облако точек. Затем при помощи ПО для моделирования между этими точками создаются плоскости и получается геометрия сетки.

В зависимости от конечной цели сценарий обратного инжиниринга может меняться. Цели могут быть следующими:

- сканирование — поверхность. В этом случае инженер хочет отсканировать физический элемент и разработать цифровую 3Dмодель его поверхности, — чтобы потом, к примеру, интегрировать ее в конструкцию, созданную методом параметрического или прямого моделирования;

- сканирование — печать. В этом случае инженер сканирует физический элемент, чтобы создать его физическую копию методом 3Dпечати. Интересно отметить, что в этом сценарии вообще не используется традиционный подход к моделированию;

- сканирование — траектория. В этом случае инженер сканирует физический элемент, чтобы воспроизвести его с помощью традиционных методов обработки.

Обратите внимание на то, что у каждого из этих сценариев есть модификации. После сканирования инженер решит добавить отверстия, ребра или чтото еще, что может понадобиться для крепления или присоединения другого объекта. В перечисленных ситуациях работа с фасетной геометрией в традиционных CADприложениях разбивается на несколько этапов, поскольку ни одно из них не может предложить необходимую комбинацию возможностей.

Генеративное проектирование

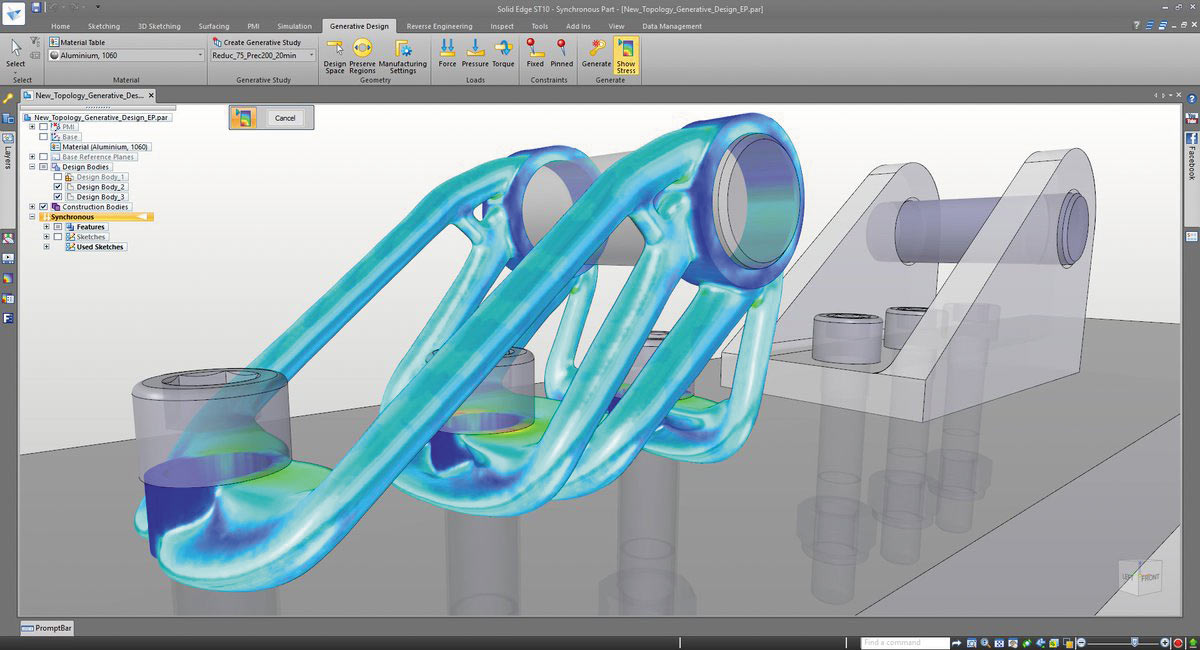

Генеративное проектирование, в отличие от обратного инжиниринга, относится к самым передовым технологиям. Общая идея заключается в том, что с помощью программного обеспечения можно создать определенное количество различных конструктивных решений, задав ограничения. Этот метод использует такие технологии, как топологическая оптимизация, которая запускает структурное численное моделирование и убирает материал, не несущий нагружения. В то же время для определения оптимального соотношения веса и прочности в генеративном проектировании используются модели поведения, взятые из природы. Например, рост колоний бактерий или эволюция скелета. Эти модели поведения используются для автоматизации других функций проектирования. Учитывая загруженность современных инженеров, возможность получить альтернативные варианты из независимого источника является огромным преимуществом.

Генеративное проектирование основано на анализе методом конечных элементов, который разбивает конструкции на элементы и вершины. Во время удаления материала программа убирает некоторые элементы из тех, что не несут нагружения. Финальный этап такого анализа конструкции — получение геометрии сетки практически как в обратном инжиниринге.

После того как инженер выбирает один из вариантов, предложенных системой генеративного проектирования, он использует его в дальнейшем процессе разработки. Ситуации могут быть следующими:

- сетка — поверхность. В этом случае инженер хочет сделать на основе фасетной геометрии стандартную 3Dмодель. Например, для того чтобы интегрировать результат генеративного проектирования в конструкцию, созданную методом параметрического или прямого моделирования;

- сетка — печать. В этом случае цель инженера — изготовить конструктивный элемент методом 3Dпечати (в противоположность традиционным методам);

- сетка — траектория. В этом случае инженеру нужно изготовить изделие традиционным методом, используя фасетную геометрию, полученную методом генеративного проектирования.

Как и в случае с обратным инжинирингом, у каждого из этих сценариев могут быть модификации. Чтобы затем делать сборку, инженер может добавить отверстия, ребра, карманы и т.д. Или, возможно, чтото удалить. Разработанные таким способом компоненты в сборке с большой долей вероятности будут располагаться рядом с моделями с точным представлением. Как и в случае с обратным инжинирингом, в перечисленных ситуациях работа с геометрией сеток в традиционных CADприложениях разбивается на несколько этапов, поскольку ни одно приложение не может предложить необходимую комбинацию возможностей.

Эпюра распределения напряжения в оптимизированной модели

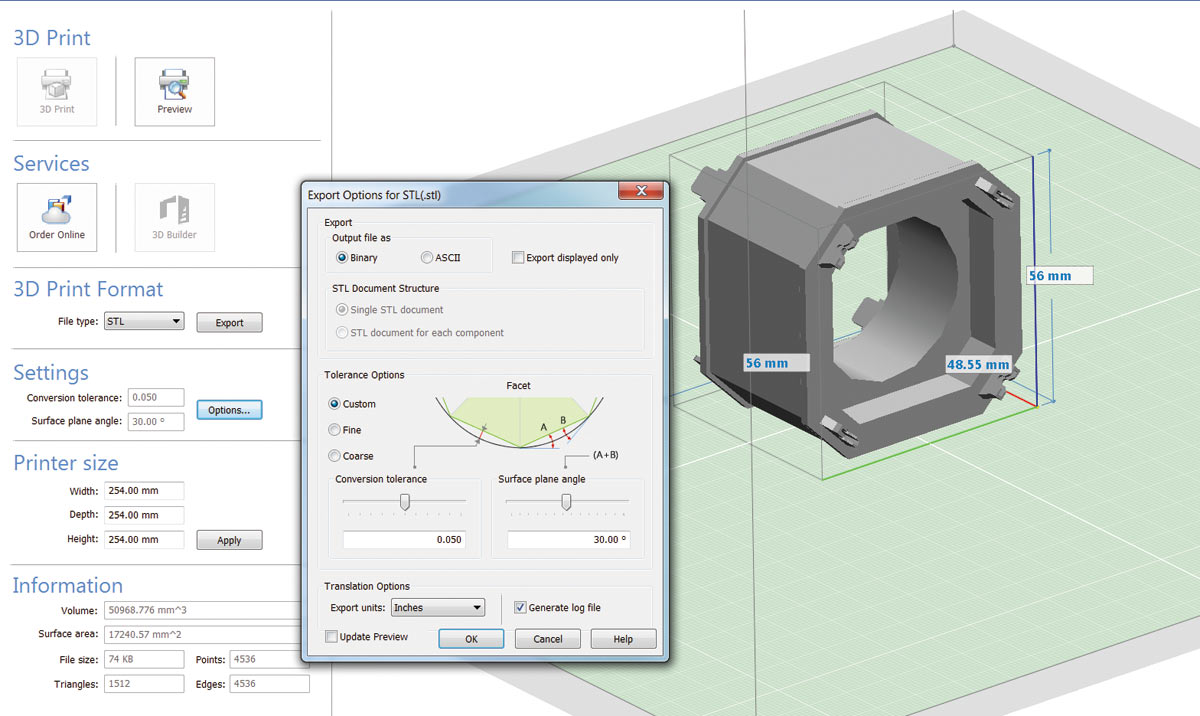

3Dпечать

3Dпечать — одна из революционных технологий современного проектирования. Это метод изготовления физических объектов по 3Dмодели путем накладывания множества тончайших слоев материала один поверх другого. С помощью 3Dпечати инженеры быстро изготавливают прототипы. Производители используют этот метод для создания компонентов производства.

3D-печать

Основой 3Dпечати служит фасетная модель. Это означает, что инженеры должны экспортировать свои 3Dмодели в фасетный формат независимо от того, создавали они их методом параметрического, прямого или фасетного моделирования. Иногда инженерам приходится модифицировать выходные данные, повышая качество сетки или добавляя (убирая) элементы геометрии, например ребра или отверстия. И в этом, опять же, им не могут помочь традиционные CADприложения, поскольку в них нельзя полноценно работать с фасетными моделями.

Обмен данными с поставщиками

Еще одна ситуация, в которой инженерам необходимо работать с фасетами, — обмен данными по проекту с поставщиками или сайтами, где закупаются детали. Вместо того чтобы давать поставщикам доступ к исходным CADфайлам, некоторые компании открывают доступ к фасетным моделям, поскольку таким образом сокращается риск утечки информации, являющейся интеллектуальной собственностью. Это в первую очередь касается сборок, которые содержат готовые стандартные компоненты. В результате инженеры должны включать такие фасетные модели в свой проект, а для этого им потребуется вносить в них изменения. Традиционные CADприложения не могут в этом помочь, поскольку в них нельзя работать с фасетами.

Выводы

Итак, есть четыре основные ситуации, в которых инженерам необходимо работать с фасетами. Обратный инжиниринг дает возможность сканировать физические элементы, чтобы воспроизвести их или создать другие на их основе. Генеративное проектирование позволяет автоматически создавать альтернативные варианты конструкций на основе заданных ограничений. С помощью 3Dпечати можно изготавливать детали быстро и легко. Некоторые поставщики предпочитают предоставлять цифровые модели в фасетном формате.

В подобном случае инженеры должны иметь возможность не только импортировать эти модели, но и изменить их. Традиционные CADприложения не дают такой возможности, и инженерам приходится обращаться к специализированным приложениям, что снижает продуктивность их работы. Им необходимы CADприложения, объединяющие параметрическое, прямое и фасетное моделирование.

Разорванный процесс проектирования при традиционном подходе

Благодаря обратному инжинирингу, генеративному проектированию, 3Dпечати и необходимости делиться проектами с поставщиками, фасетное моделирование стало крайне распространенным способом проектирования. Конечно, для работы над подобными проектами существуют традиционные технологии. Но использование стандартных инструментов заметно снижает продуктивность инженера, разбивая рабочий процесс на несколько этапов.

Функциональность в моделировании

Как уже было отмечено, существует два основных метода традиционного моделирования геометрии. Параметрическое моделирование позволяет создавать модель элемент за элементом при помощи параметрического управления размерами. Прямое моделирование дает возможность изменять существующую геометрию путем перетаскивания. Оба метода основаны на работе с так называемым точным представлением, на котором геометрия представлена в виде плоских или плавных криволинейных поверхностей.

В противоположность этому, фасетная геометрия — это облако точек, представляющих внешнюю поверхность конструкции. Некоторые CADприложения превращают это облако в твердотельную геометрию путем создания плоских треугольников или трапеций и сшивания их в сплошное твердое тело. Фасетное моделирование позволяет инженерам настраивать качество получившейся сетки и изменять геометрию, добавляя или удаляя материал.

Традиционные CADприложения для создания 3Dмоделей и других элементов обычно включают параметрическое и прямое моделирование. В результате использования обоих этих методов получается контурное представление. Фасетное моделирование, к сожалению, в абсолютном большинстве таких приложений не представлено.

Большинство CADприложений не работают с фасетной геометрией, а значит инженерам нужно искать другие решения. Некоторые автономные приложения поддерживают фасетное моделирование. В принципе, инженеры могут использовать эти приложения вместе с традиционными CADсистемами, однако такой сценарий имеет множество недостатков.

Повторное изучение приложений

Оценивая преимущества и недостатки использования одной или нескольких технологий, очень важно понимать контекст. Как уже было сказано, в небольших и средних компаниях инженерам приходится иметь дело с целым потоком разнообразных задач. Бывают дни, когда они вообще не добираются до своего рабочего места. Когда им нужно решить задачу, они должны сделать это быстро и эффективно. В противном случае это отрицательно скажется на их продуктивности.

Из этого вытекает основной недостаток использования двух разных инструментов для работы с геометрией проекта: инженеру нужно разбираться в особенностях каждого из них. На это необходимо время. Но некоторые инженеры работают с фасетными моделями лишь изредка. Если инженер не пользуется приложением три месяца, а потом у него внезапно появляется потребность выполнить в нем какуюто работу, ему, скорее всего, нужно будет снова обращаться к инструкциям и заново разбираться в интерфейсе. Потом проходит еще месяц, и процесс повторяется снова. В результате производительность инженера снижается, а следовательно, сдвигаются сроки завершения проектов.

Разорванный процесс проектирования

Сколько бы инструментов ни использовал инженер при разработке проекта, в результате он должен предоставить единую модель, которая отправится к покупателям, станочникам, тестировщикам и т.д. Это означает, что работу в традиционных CADпрограммах и специализированных приложениях нужно какимто образом объединять.

Если вы представляете, как происходит обмен геометрией между CADприложениями, вам наверняка знакомы следующие проблемы. После перемещения модели из одного ПО в другое могут сместиться или и вовсе пропасть поверхности, линии и точки. Это означает, что модель «сломана», потому что она уже не является точным описанием изделия. И инженеру нужно разбираться с подобными проблемами каждый раз, когда он переносит геометрию из одного ПО в другое.

При перемещении геометрии из традиционной CADсистемы в специализированное приложение происходит то же самое. И снова у инженера появляется дополнительная работа, производительность падает и возникает риск задержек в проектировании.

Объединенное моделирование

Больше приложений — больше забот

Мы уже останавливались на том, что в небольших и средних компаниях инженерам часто приходится выполнять функции ITспециалистов. Именно инженеры небольших компаний в первую очередь выигрывают от рационализации ПО, поскольку установка, обновление и обслуживание специализированных приложений тоже лежат на их плечах. Это отнимает время от проектирования и разработки.

Выводы

Теоретически инженер может параллельно работать со специализированным приложением, когда ему нужны возможности фасетного моделирования, и традиционной CADсистемой, выполняя прямое и параметрическое моделирование. Но совместное использование этих инструментов приводит к целому ряду проблем. Инженерам приходится снова и снова осваивать специализированное ПО. Они вынуждены без конца переносить геометрию из одного приложения в другое. Им нужно управлять еще одним приложением. Все это отнимает время, снижает производительность и приводит к срыву сроков разработки.

Интегрированный процесс проектирования при прогрессивном подходе

Инженеры, вынужденные использовать два приложения и более для работы с фасетными моделями, теряют в производительности особенно сильно. Но есть и хорошие новости: несколько CADприложений расширили свой функционал и теперь предлагают интегрированный набор инструментов, включающий параметрическое и прямое моделирование, а также фасетное моделирование. Инженер может комбинировать эти функции так, как ему удобно. Поддерживаются следующие сценарии работы:

- фасетное и точное представление. Благодаря новым возможностям фасетного моделирования, сеточные модели не нужно преобразовывать в точные. Вместо этого в них можно внести изменения и использовать в работе с моделями, созданными методом прямого и параметрического моделирования. Конструкции, получившиеся в результате обратного инжиниринга и генеративного проектирования, можно легко добавить к традиционной геометрии;

- от фасетных моделей к производству. Раньше инженерам приходилось преобразовывать фасетные модели в точные, прежде чем вносить изменения, печатать или переходить к производству. Теперь в этом нет необходимости. Достаточно просто изменить геометрию сетки, добавляя или удаляя материал по мере необходимости, и можно сразу приступать к 3Dпечати или производству. Таким образом, этап, который раньше занимал значительное время, благополучно остался в прошлом;

- доработка модели для 3Dпечати. Еще один сценарий, ставший возможным после интеграции, позволяет вносить изменения в фасетную модель, готовя ее к 3Dпечати. Инженер может изменить модель или даже качество геометрии сетки, перед тем как отправить ее на 3Dпечать. Раньше перед этим фасетную геометрию нужно было преобразовывать в точное представление. Теперь этого делать не нужно.

Эти новые возможности дают множество преимуществ инженерам небольших и средних компанийизготовителей. Им не нужно снова и снова осваивать дополнительные приложения. Им не приходится тратить время на то, чтобы устанавливать и поддерживать еще одну технологию. Они могут комбинировать возможности разных видов моделирования так, как им это удобно. Их производительность остается на высоте.

Резюме и заключение

В небольших и средних компаниях инженерам приходится работать с более широким спектром задач, связанных с проектированием, IT и другими сферами, чем их коллегам из крупных корпораций. Но нагрузка у них ничуть не меньше, поэтому производительность остается важнейшим аспектом как для инженеров, так и для компаний, в которых они работают.

Сценарии работы с геометрией сетки

Параметрическое и прямое моделирование — мощнейшие инструменты проектирования. Однако инженеры все чаще используют обратный инжиниринг, чтобы создавать цифровые представления физических объектов, и генеративное проектирование, чтобы выбирать из предложенных программой вариантов конструкции и в итоге получать оптимальные продукты. В результате фасетная геометрия становится все более популярной. 3Dпечать позволяет создавать прототипы и даже изготавливать детали гораздо быстрее. Поставщики все чаще предоставляют модели в фасетном формате. В основе всех этих сценариев лежит фасетная геометрия. Но не менее важной остается возможность интегрировать такие модели с точной геометрией, созданной методом параметрического и прямого моделирования.

Раздробленный рабочий процесс

Большинство CADприложений позволяют работать только с параметрическим и прямым моделированием. Это значит, что для работы с фасетными моделями инженерам нужно искать специализированные приложения. Это вызывает множество трудностей, поскольку необходимо осваивать эти инструменты, а если работать с фасетными моделями требуется лишь время от времени — снова и снова обращаться к инструкциям. Также возникают проблемы при переносе моделей из одного приложения в другое, поскольку в геометрии часто возникают ошибки. Кроме того, это увеличивает объем работы инженера, поскольку в этом случае он должен устанавливать, обновлять и поддерживать еще одно приложение.

Интегрированный рабочий процесс

Некоторые CADприложения интегрировали параметрическое, прямое и фасетное моделирование в единую среду. Это позволяет инженерам работать одновременно с фасетной и точной геометрией. Также это означает, что больше нет необходимости преобразовывать фасетную геометрию в точную геометрию, созданную методом прямого и параметрического моделирования. Можно работать с фасетной геометрией напрямую, а затем сразу перейти к 3Dпечати или производству. Такое сочетание возможностей позволит избавиться от множества сценариев, на которые сегодня инженеры тратят массу времени. Вместо этого они смогут заниматься проектированием.

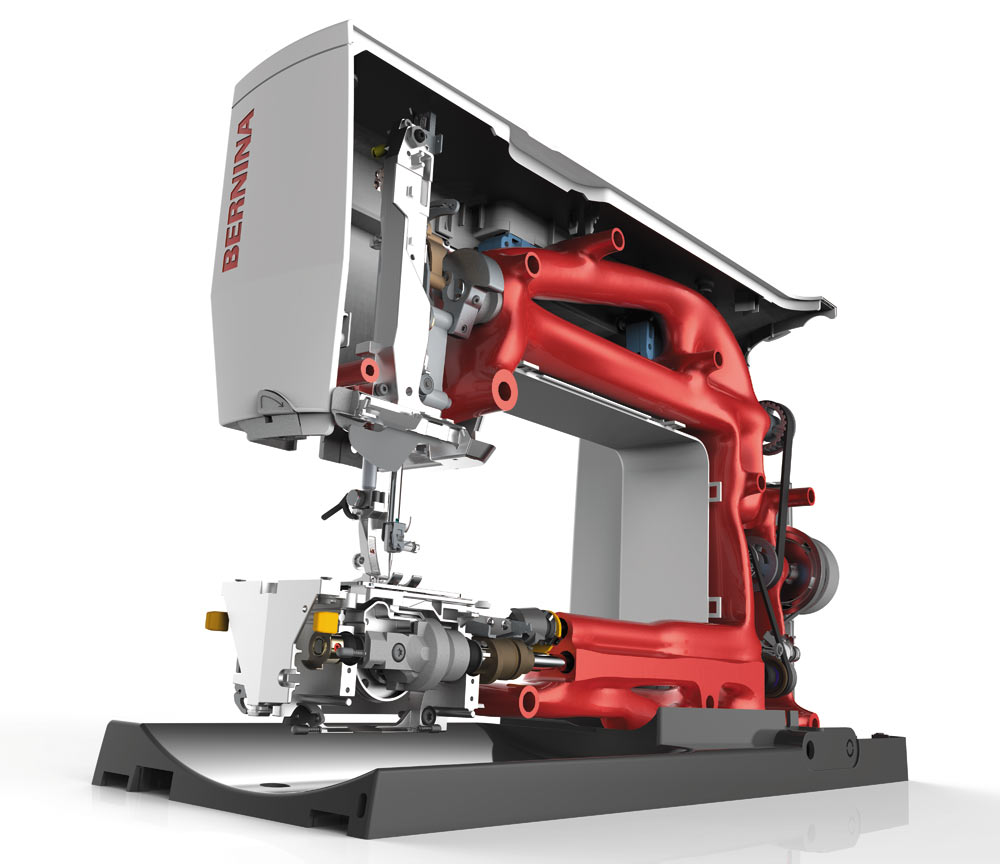

Результат оптимизации несущей рамы

швейно-вышивальной машины Bernina B880

Заключительные выводы

Долгое время фасетная геометрия считалась нетрадиционным направлением проектирования. Но сейчас она становится все более популярной, что отрицательно сказывается на производительности работы инженеров. Поэтому CADприложения с интегрированными возможностями не только параметрического и прямого моделирования, но и фасетного гораздо перспективнее с точки зрения повышения производительности.

С демонстрацией упомянутых в статье технологий проектирования в Solid Edge ST10 можно ознакомиться в серии вебинаров на сайте www.cad-expert.ru