Данной статьей мы заканчиваем публикацию методики трехмерного моделирования сложных узлов, которая применялась в САПР T-FLEX CAD 3D при создании модели сборочного изделия — узла «Насос масла 74976СБ».

Система TFLEX CAD 3D предоставляет достаточные возможности для моделирования конструкторски сложных изделий [13]. В предыдущих публикациях [4, 5] рассмотрены начальные этапы построения модели сборочного изделия — узла «Насос масла 74976СБ».

Моделирование стандартных изделий и заводских крепежных деталей

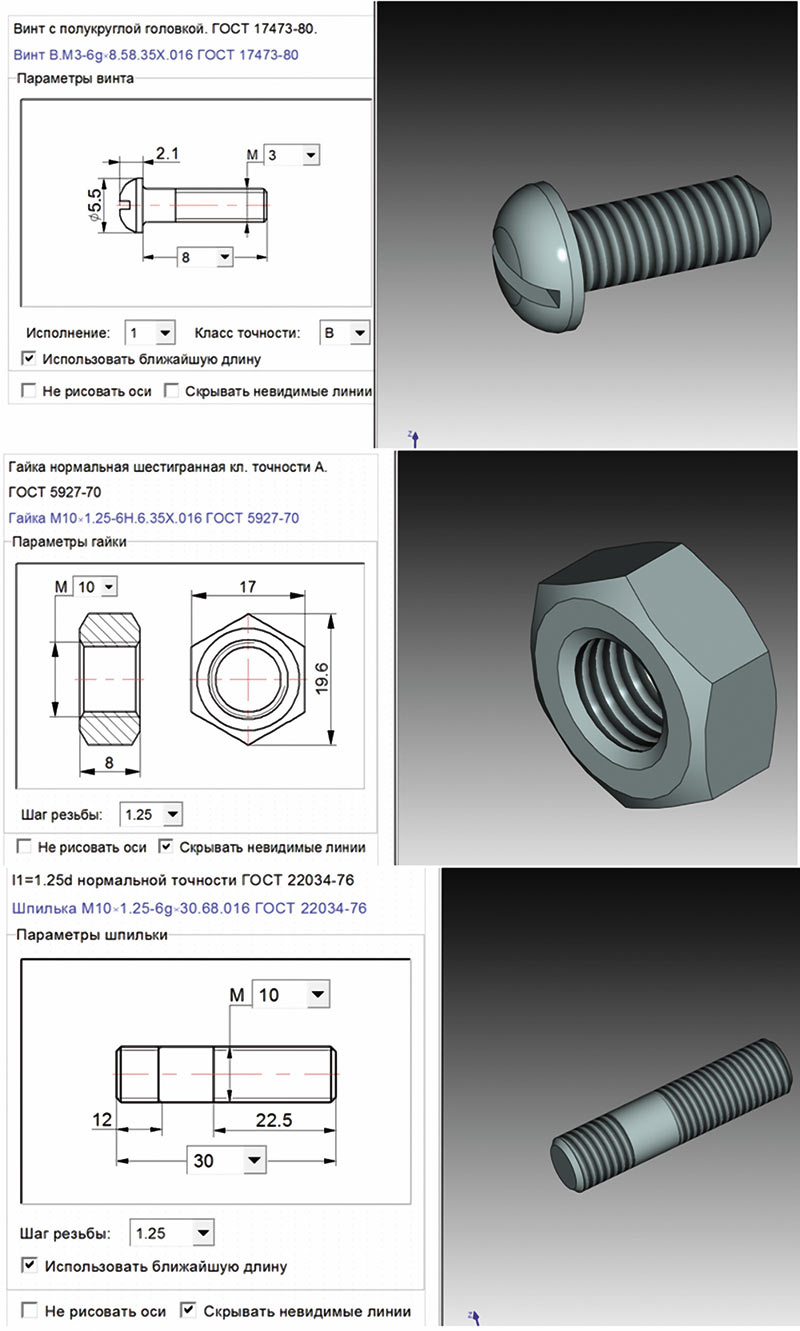

После моделирования всех деталей согласно разработанной методике переходим к моделированию и формированию стандартных изделий и заводских крепежных деталей. Информация по этим деталям находится в спецификациях узлов и всего изделия, а в этих конструкторских документах приведены названия всех используемых стандартных изделий с указанием ГОСТа, к которому они относятся. Система TFLEX CAD 3D при установке программного модуля «Стандартные изделия» предлагает воспользоваться параметрическими библиотеками. В них доступны стандартные изделия по ГОСТу в виде параметрических 3Dмоделей самых распространенных стандартных изделий. После выбора в каталоге нужного наименования и ГОСТа изделия открывается окно, в котором на одной странице отображена его модель, а на других — чертеж и параметры, которые можно варьировать под необходимые размеры и конфигурации. Измененные под нужные параметры стандартные изделия можно сохранять в отдельных файлах для удобства поиска.

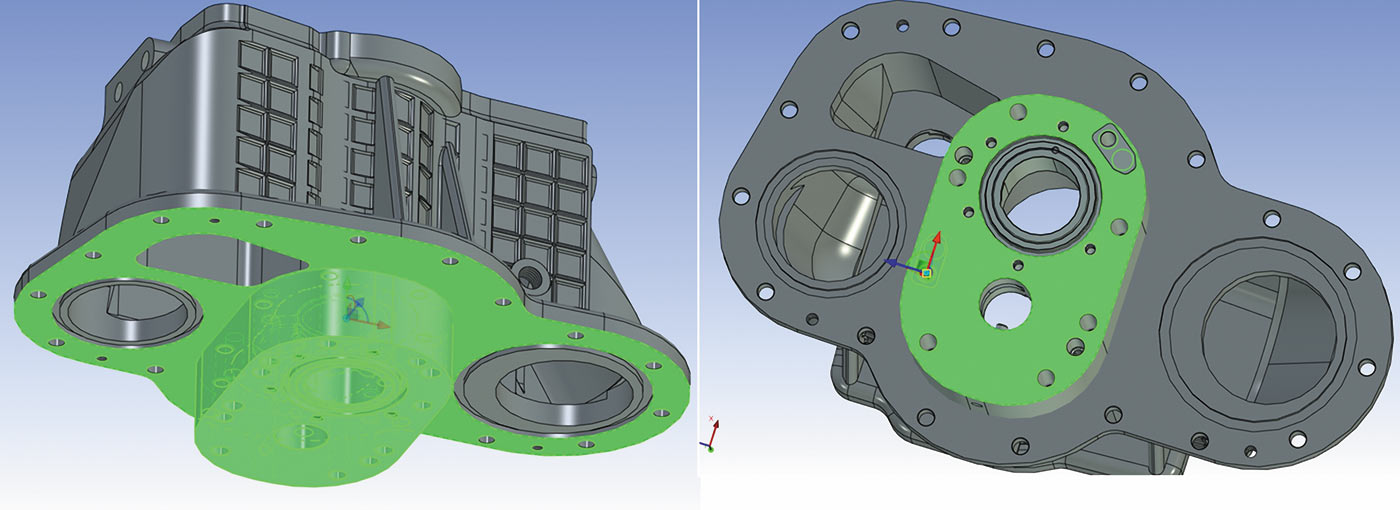

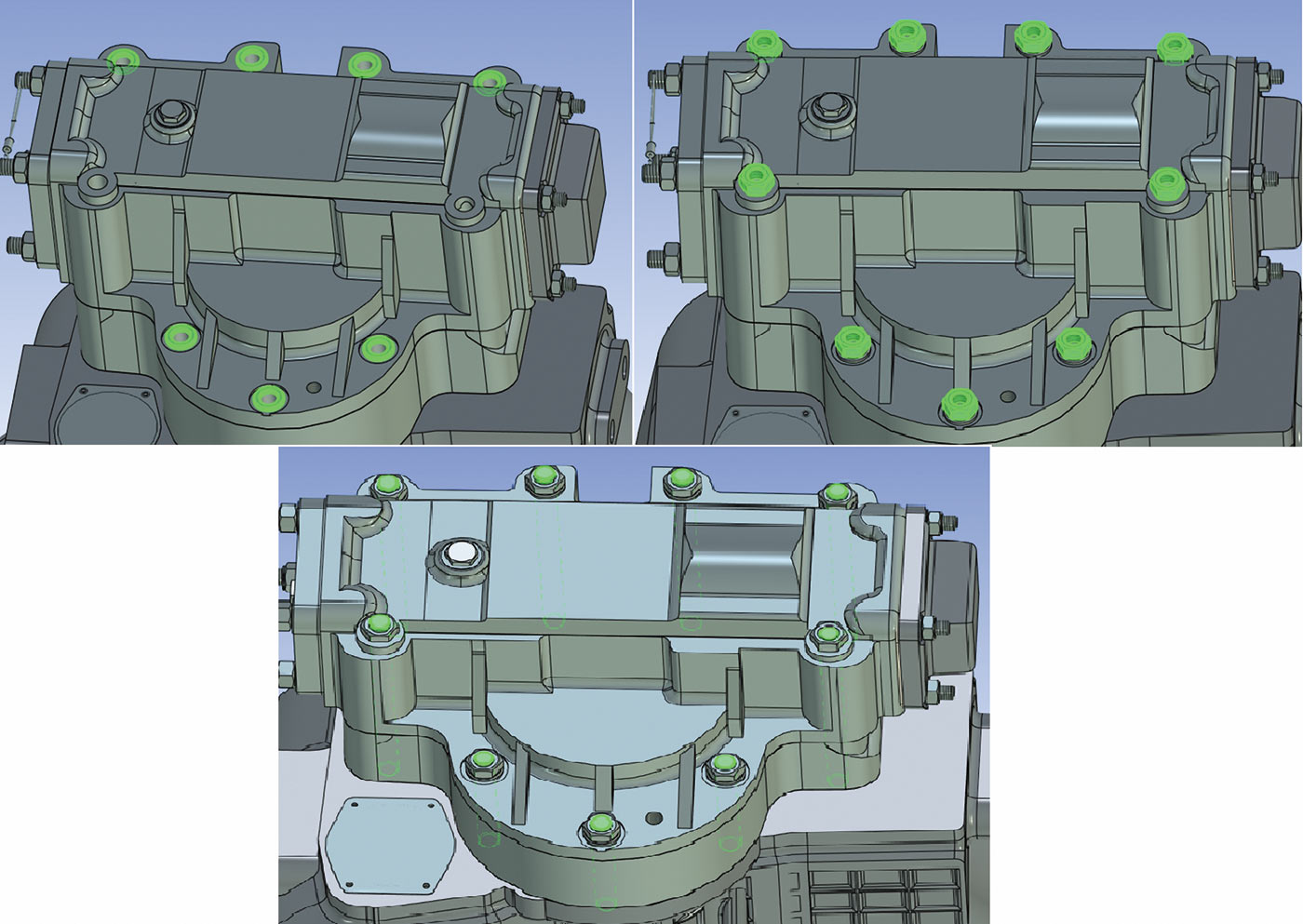

В данном проекте используются следующие стандартные изделия: винты ГОСТ 1747380, 147793; гайки ГОСТ 592770; кольца ГОСТ 1394386; пробки глухие ГОСТ 28941.2591; рымболт ГОСТ 475173; шайбы ГОСТ 964978; шпильки ГОСТ 2203476; штуцер ГОСТ 28942.191. Примеры стандартных изделий представлены на рис. 1.

Рис. 1. Примеры моделирования стандартных изделий

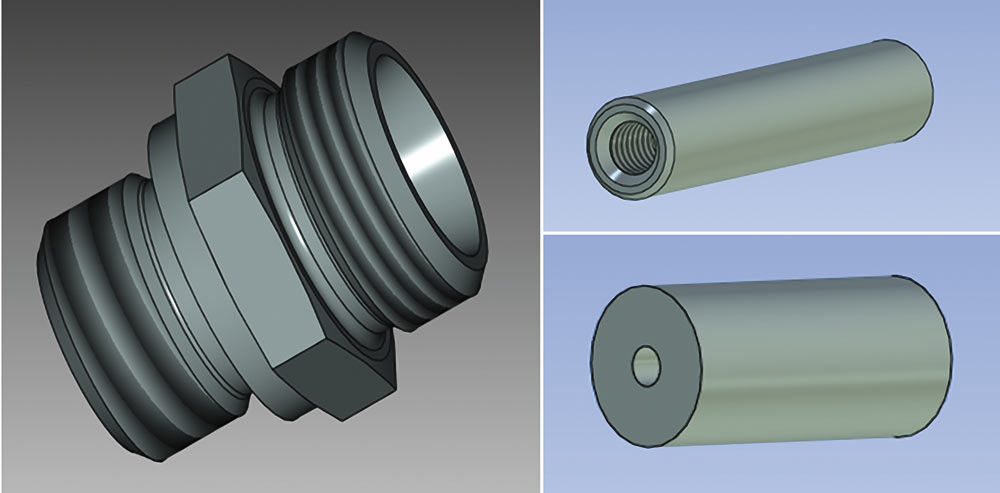

Заводские крепежные детали не регулируются ГОСТами и имеют оригинальную заводскую конфигурацию и структуру. Для их выявления следует обратиться к спецификациям и отобрать те детали, у которых есть заводской номер или отметка «без чертежа». Заводские детали необходимо спроектировать отдельно. В большинстве случаев это крепежные (болты, штуцеры, гайки, стержни и др.) или очень простые детали, примеры которых приведены на рис. 2.

Рис. 2. Примеры моделей заводских деталей

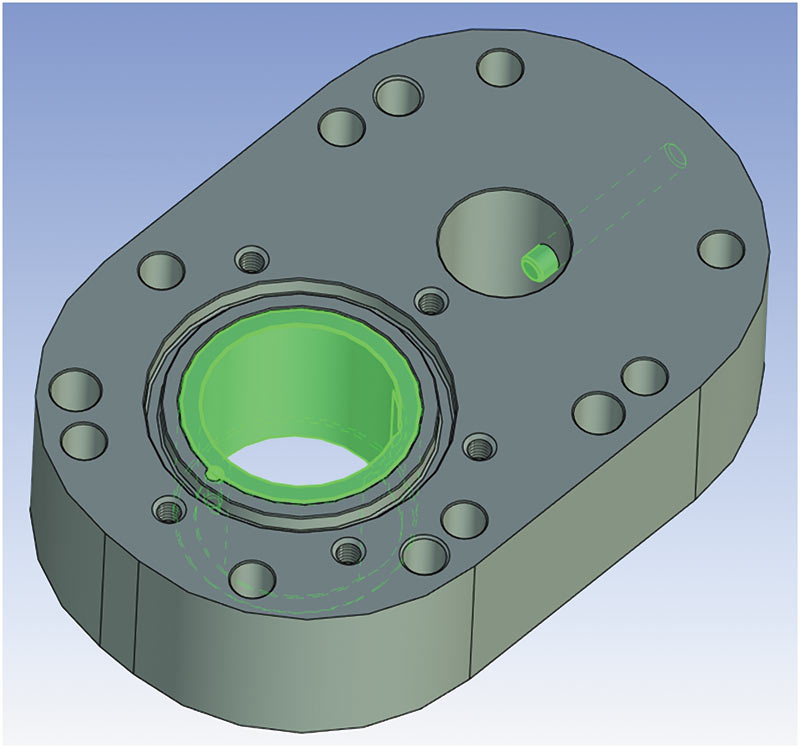

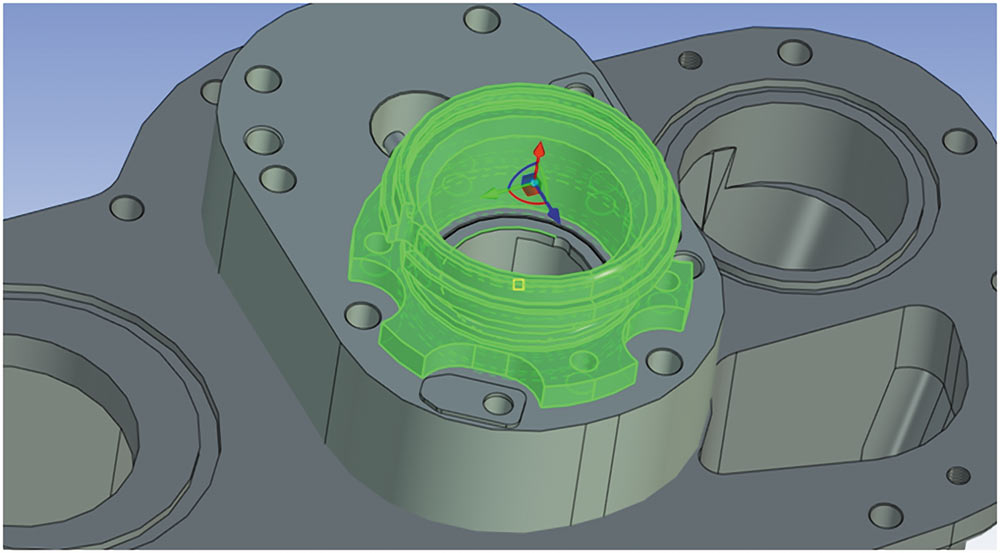

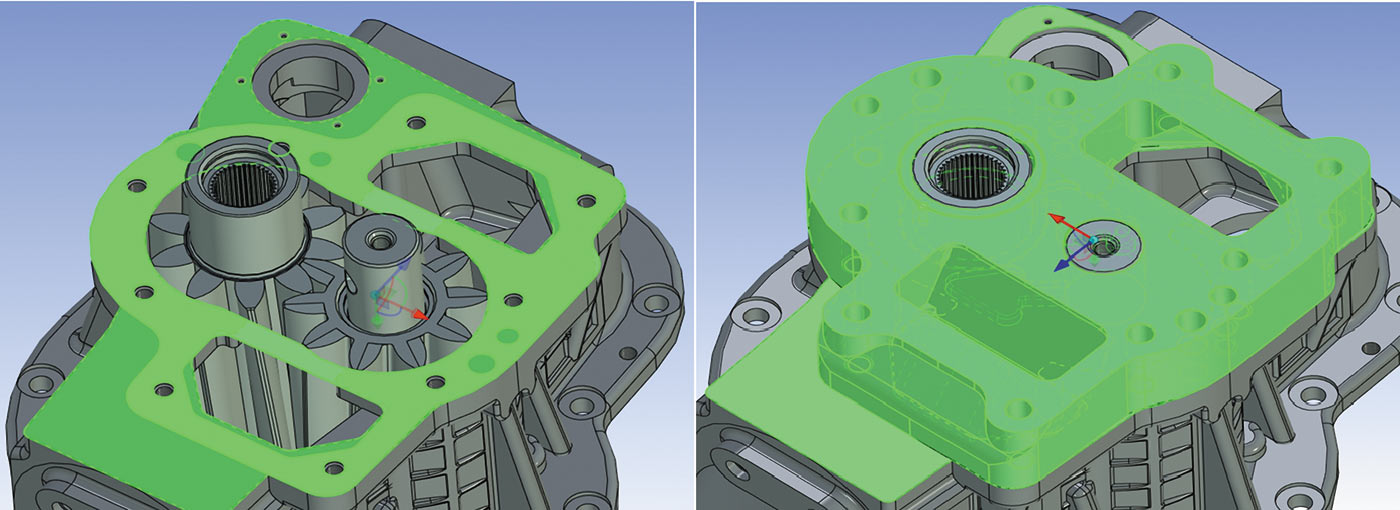

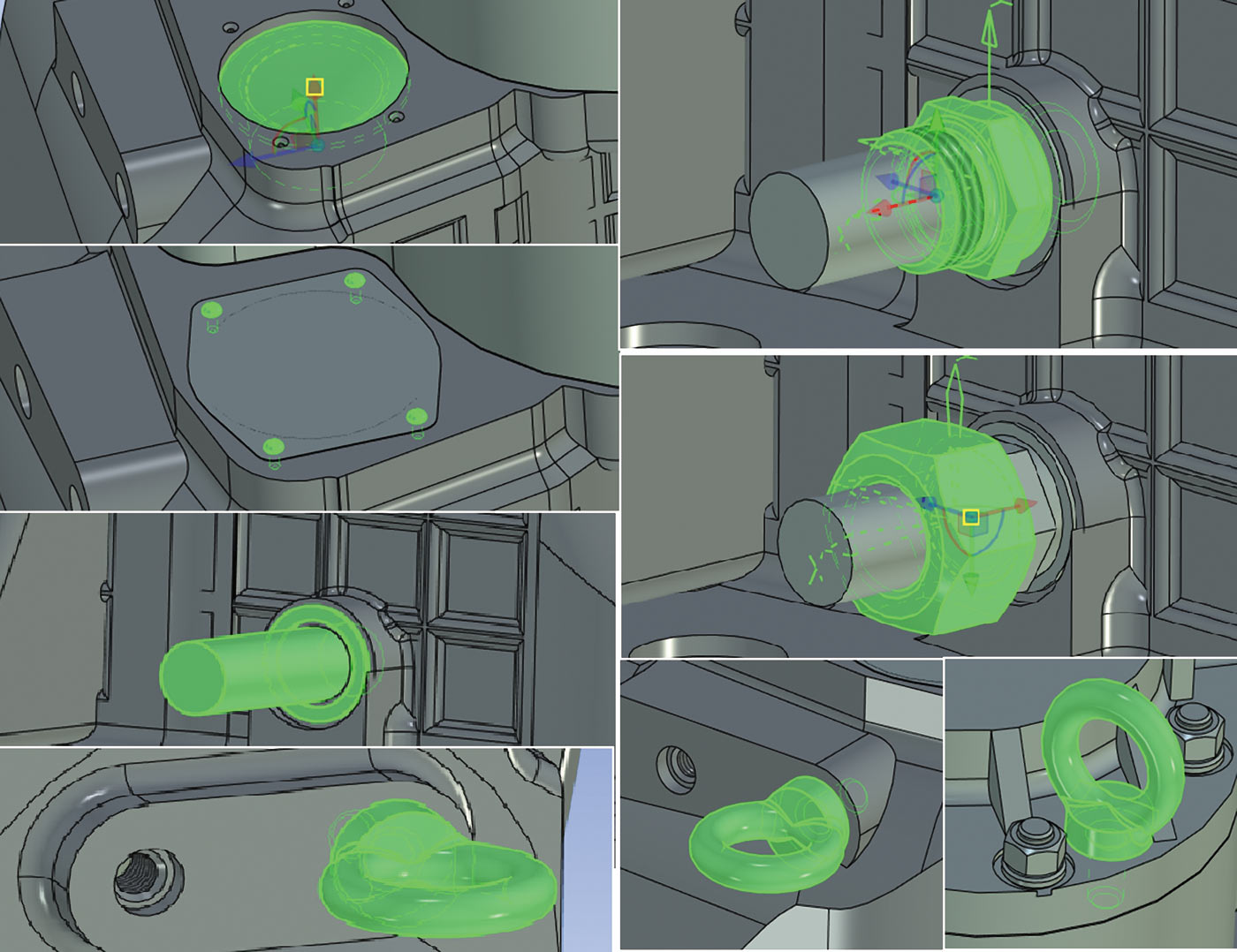

Рис. 3. 3D-модель узла «Крышка наружная 74976.2СБ»

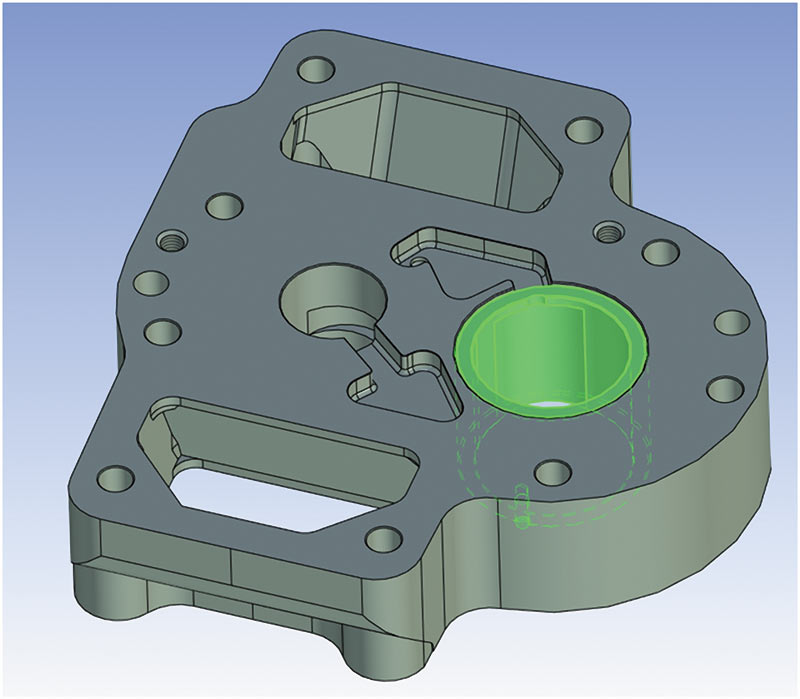

Сборочное моделирование отдельных узлов

На этом этапе моделируются все узлы, входящие в изделие. У каждого узла есть спецификация, которая содержит наименования деталей, стандартных изделий и заводских деталей с указанием их количества. Изделие «Насос масла 74976» включает четыре узла: клапан, шестерня ведомая, внутренняя и наружная крышки. В качестве примера приведем спецификацию узла «Крышка наружная 74976.2СБ»:

Детали:

«Крышка наружная 74976.04» — 1 штука;

«Втулка 74976.08» — 1 штука.

Стандартные изделия:

«Винт М6Ѕ166g.14H.05 ГОСТ 147793» — 1 штука.

На рис. 36 приведены модели всех сборочных узлов.

Окончательная сборка модели изделия

На этом этапе подробно рассмотрим процесс сборочного 3Dмоделирования выбранного проекта. Все детали, стандартные и заводские изделия и подсборки выполнены. Для того чтобы собрать изделие, нужно составить правильную последовательность сборки, то есть разработать схему сборки, в которой описывается точная последовательность и методы сборки. В САПР TFLEX CAD 3D процесс сборки осуществляется двумя способами: сопряжениями и координатной привязкой.

Первый способ позволяет сопрягать модели (детали) по различным принципам:

- соприкосновение любых элементов моделей (точки, ребра, плоскости, поверхности, тела);

- параллельное расположение плоскостей;

- перпендикулярное расположение плоскостей;

- касание любых элементов моделей;

- соосное расположение элементов с осями;

- расположение любых элементов на указанном расстоянии;

- установка заданного угла между любыми элементами моделей;

- установка передаточного отношения между ребрами, плоскостями, поверхностями, телами моделей;

- установка передаточного отношения между резьбовым элементом и ребром, гранью или плоскостью;

- установка отношения между элементами, имеющими оси.

На практике сопряжения по ряду причин не всегда оказываются эффективными, например не всегда возможно создать требуемое сопряжение или сопряжение нарушает ранее созданные сопряжения. В некоторых случаях модель принимает вид нереального физического объекта, содержащего искривления геометрии. Это приводит к необходимости заново собирать модель. При сложных сборках сопряжения вызывают немало проблем.

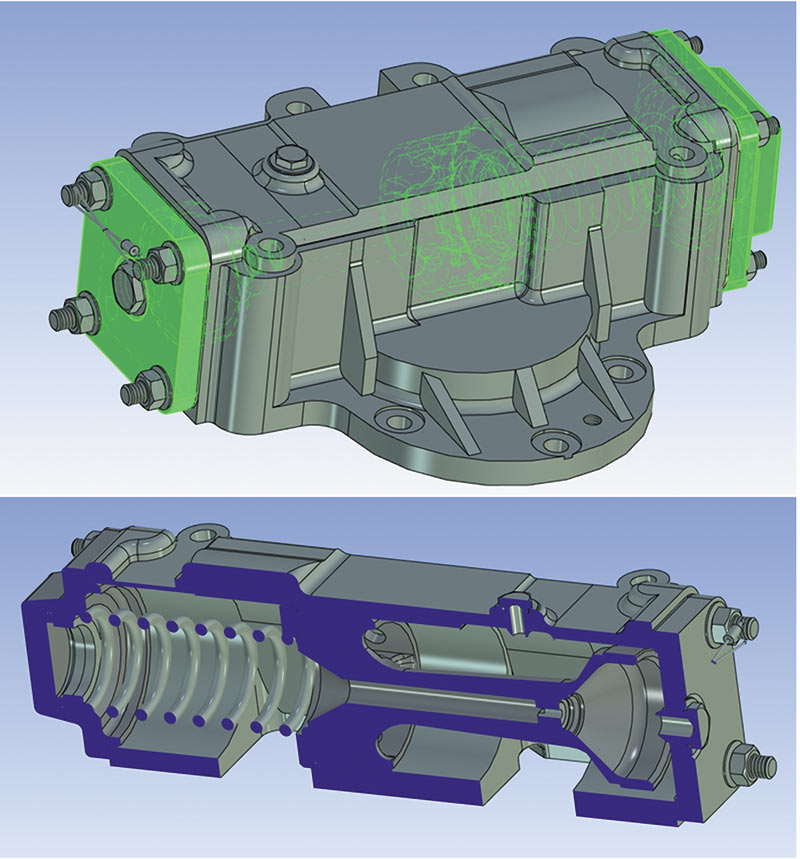

Рис. 4. 3D-модель узла «Крышка внутренняя 74976.3СБ»

Хорошо зарекомендовал себя второй способ сборки — координатная привязка. Он заключается в следующем. Выбираем 3Dфрагмент, который надо добавить в сборку. Соответствующая модель имеет свою систему координат и начало отсчета. В меню режима добавления нужно выбрать пункт Преобразования и указать перемещения по трем осям — Х, Y, Z. Их можно рассчитать вручную или задать через пространственные элементы модели (точка, ребро, грань, плоскость, дуга, центр, ось, поверхность). Помимо этого модель можно вращать вокруг двух осей. Единственное условие — эти две оси должны быть различными. Все перемещения и вращения фиксируются в динамическом режиме, то есть можно видеть, в какое положение передвинется объект в реальном времени относительно общей системы координат всей модели. При этом методе не возникает никаких проблем, что позволяет создавать привязки фрагментов относительно друг друга. Это упрощает параметризацию всей сборки. Следует отметить, что методы можно комбинировать, они никак не конфликтуют друг с другом.

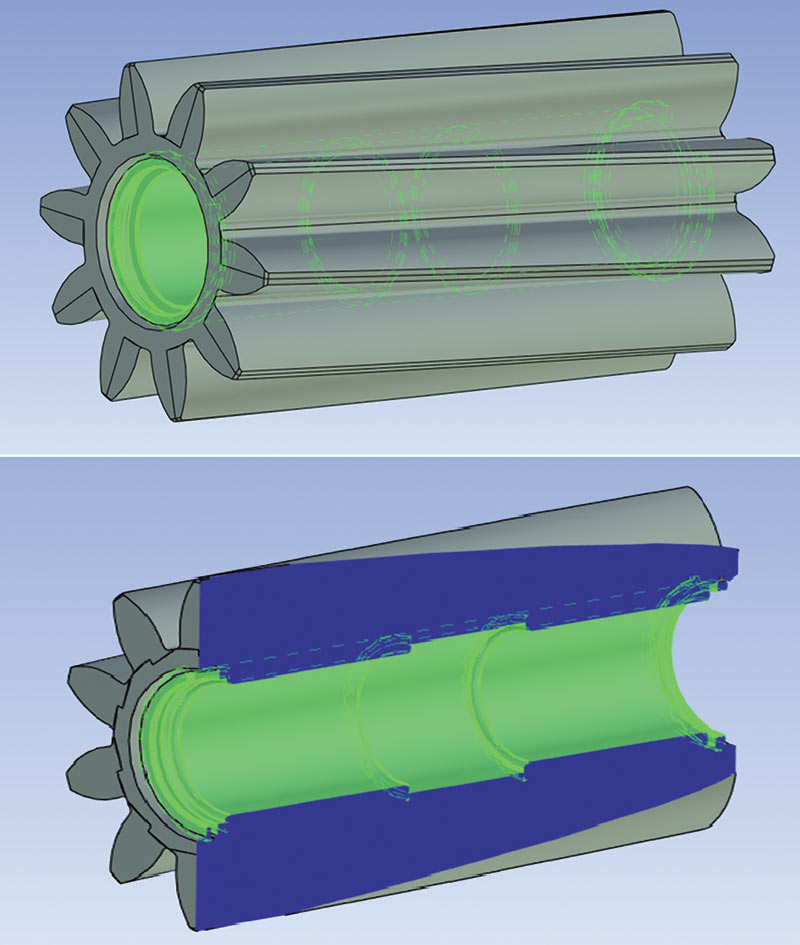

Рис. 5. 3D-модель узла «Шестерня ведомая 74976.1СБ»

Рис. 6. 3D-модель узла «Клапан 74976.10СБ»

Приступим непосредственно к сборке насоса масла. Для начала опишем спецификацию состава изделия «Насос масла 74976СБ»:

Сборочные единицы:

- «Шестерня ведомая 74976.1СБ» — 1 штука;

- «Крышка наружная 74976.2СБ» — 1 штука;

- «Крышка внутренняя 74976.3СБ» — 1 штука;

- «Клапан 74976.10СБ» — 1 штука.

Детали:

- «Корпус 74976.01» — 1 штука;

- «Шестерня ведущая 74976.02» — 1 штука;

- «Ось 74976.10» — 1 штука;

- «Втулка 74976.17» — 1 штука;

- «Прокладка 74976.26» — 1 штука;

- «Прокладка 74976.27» — 1 штука;

- «Пластина 74976.32» — 1 штука;

- «Пластина 74976.38» — 2 штуки;

- «Упор 74976.51» — 1 штука;

- «Штуцер 74976.52» — 1 штука;

- «Вал 74976.53» — 1 штука;

- «Кольцо 74976.55» — 1 штука.

Заводские детали:

- «Шайба РИ 219.23.9901» — 9 штук;

- «Гайка РИ 219.24.99.02» — 9 штук;

- «Штифт РИ 274.03.7445» — 4 штуки;

- «Гайка РИ 420.03.7346» — 1 штука;

- «Наконечник РИ 422.61.7356.01» — 1 штука;

- «Штуцер РИ 422.64.7328.01» — 1 штука;

- «Прокладка РИ 471.04.7424» — 1 штука.

Стандартные изделия:

- «Винт В.М36gЅ8.58.016 ГОСТ 1747380» — 4 штуки;

- «Винт М126gЅ12.14Н.016 ГОСТ 147793» — 2 штуки;

- «Заглушка 7008кп.Ц6.хр ГОСТ 311181» — 1 штука;

- «Гайка М106Н.6.016 ГОСТ 592770» — 5 штук;

- «Гайка М126Н.6.016 ГОСТ 592770» — 8 штук;

- «Рымболт М12.06 ГОСТ 475173» — 2 штуки;

- «Шпилька 2М103р(2)/ 6gЅ30.68.016 38ХН3МА ГОСТ 2203476» — 5 штук;

- «Шпилька 2М123р(2)/ 6gЅ85.68.016 38ХН3МА ГОСТ 2203476» — 8 штук;

- «Шпилька 2М123р(2)/ 6gЅ100.109.016 38ХН3МА ГОСТ 2203476» — 3 штуки;

- «Шпилька 2М123р(2)/ 6gЅ190.109.016 38ХН3МА ГОСТ 2203476» — 6 штук;

- «Шайба 10.04.016 ГОСТ 1346377» — 5 штук;

- «Шайба 12.04.016 ГОСТ 1346377» — 8 штук;

- «Кольцо В48 ГОСТ 1394383» — 1 штука;

- «Кольцо В110 ГОСТ 1394383» — 1 штука.

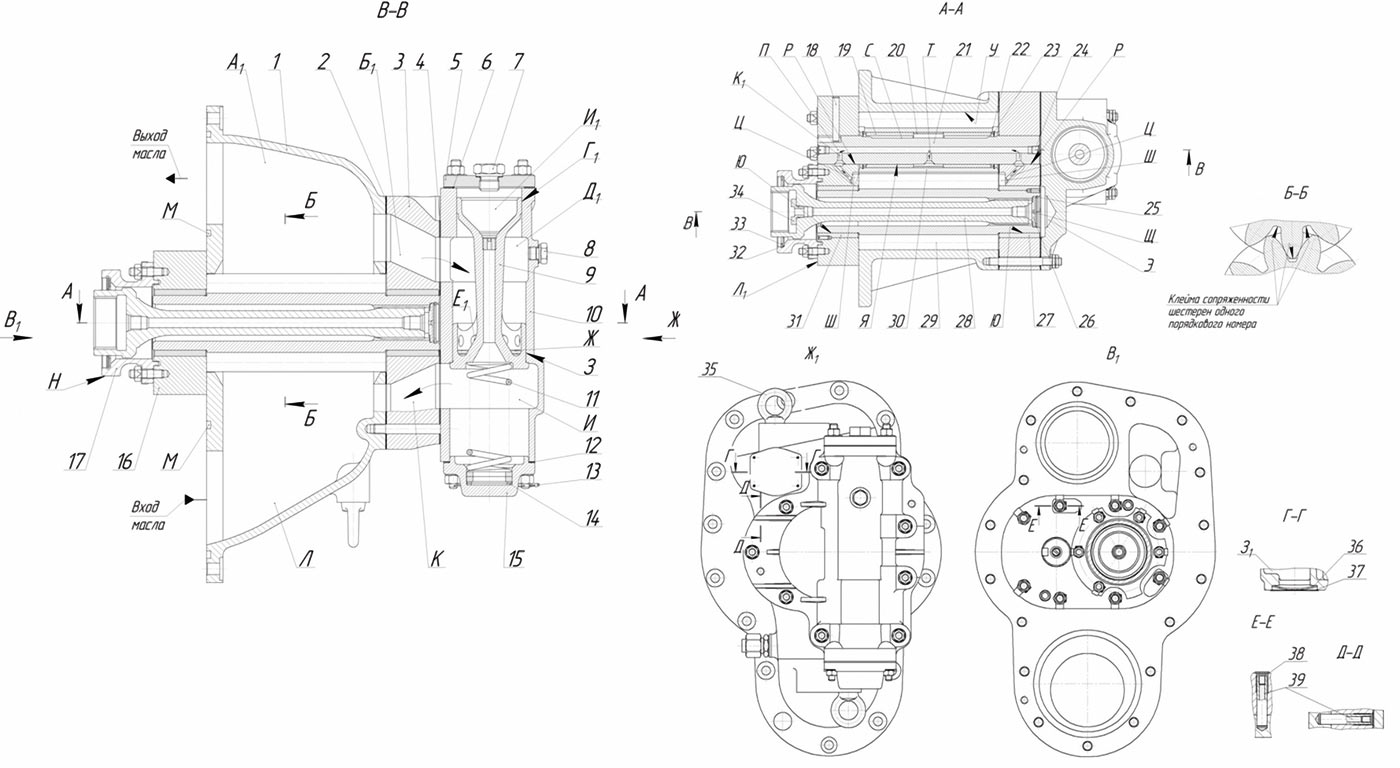

Рис. 7. Схема сборки изделия «Насос масла 74976СБ»

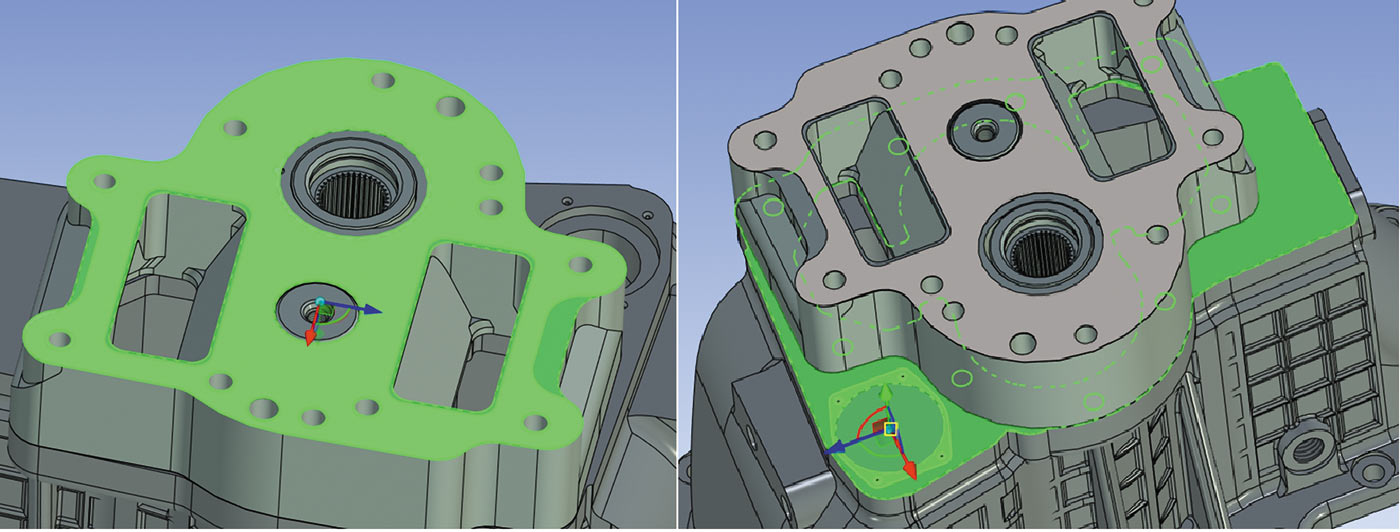

Рис. 8. Шаг 1 сборки насоса. Соединение корпуса 1, внутренней крышки 16 и стопорной планки 38

Рис. 9. Шаг 2 сборки насоса. Соединение внутренней крышки 16 и втулки 17

Алгоритм сборки определим с помощью схемы сборки (рис. 7) и данных в ведомости обслуживания изделия. Весь процесс сборочного моделирования реализуется методом координатной привязки:

- Установим на нижнюю поверхность корпуса 1 внутреннюю крышку 16. В привязке укажем центрирование по отверстию корпуса R60. Затем на нижнюю поверхность внутренней крышки установим две стопорные планки 38 с привязкой по центрированию соответствующих отверстий на крышке и планке (рис. 8).

- На посадочную поверхность Н внутренней крышки 16 установим центрирующую втулку 17. Привязка по центрированию отверстия внутренней крышки 16 Æ82 мм (рис. 9).

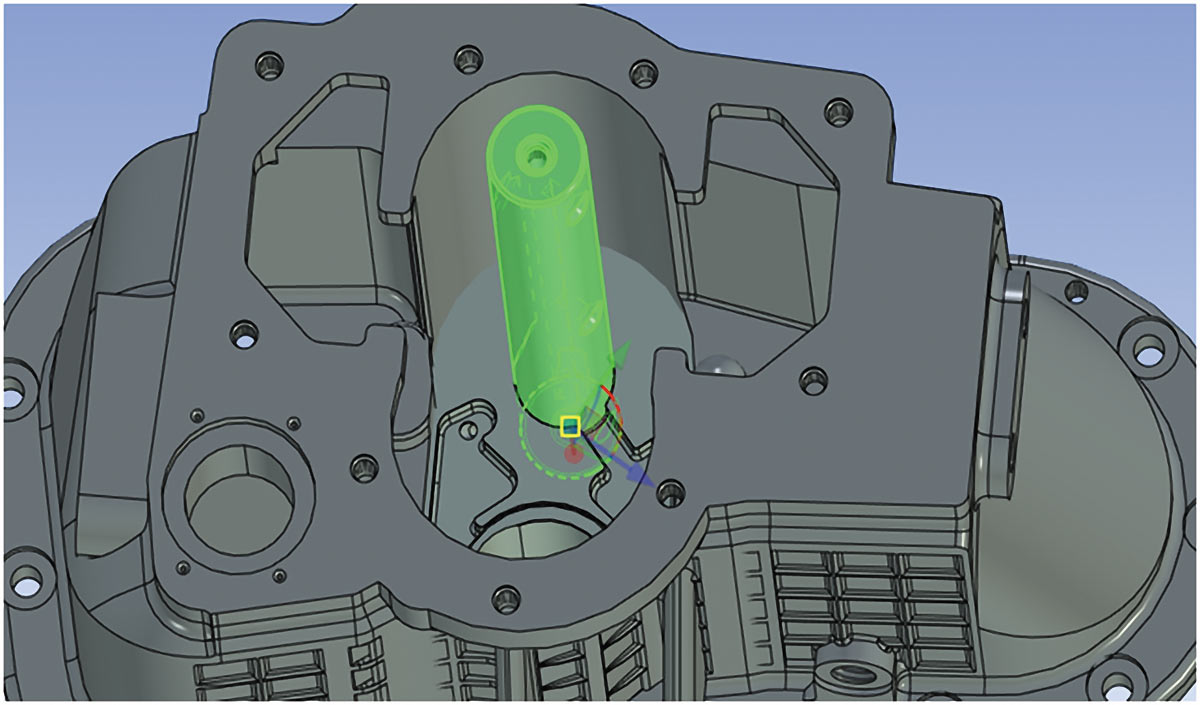

- Во внутреннюю крышку 16 установим ось 21. Привязка по центрированию отверстия внутренней крышки Æ46 мм (рис. 10).

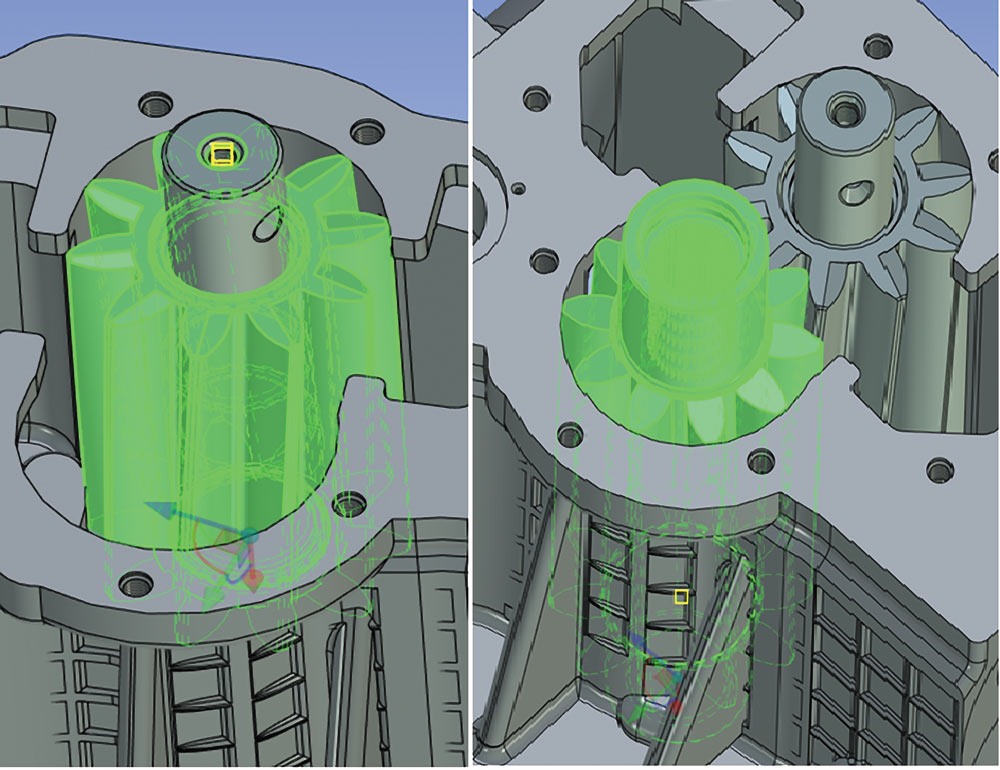

- Во внутреннюю полость корпуса 1 установим на ось 21 шестерню ведомую 30 с привязкой по отверстию оси 21. Затем установим в корпус 1 шестерню ведущую 29 так, чтобы она сопрягалась по зубьям с шестерней ведомой 30 (рис. 11).

- Установим на верхнюю поверхность корпуса 1 прокладку 2. Привязка по центрированию отверстия R60.5 мм. Затем на прокладку 2 установим крышку наружную 3, посадив на отверстия оси 21 и шестерни ведущей 29 (рис. 12).

- Установим на верхнюю поверхность наружной крышки 3 прокладку 4 (привязка по центрированию отверстия Æ48 мм) и пластину 32, которая закроет отверстие Æ50 мм во внутреннюю полость корпуса 1 (рис. 13).

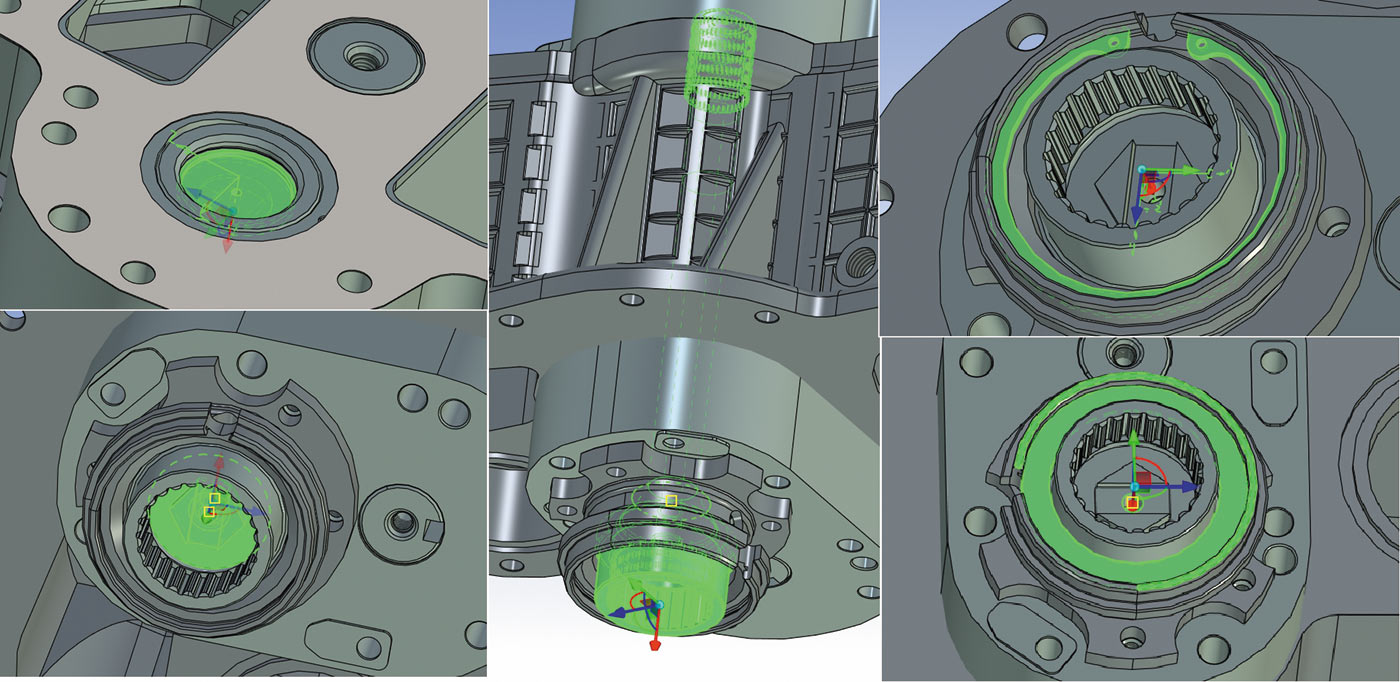

- Вставим упор приводного вала 26 сверху в отверстие шестерни ведущей 29, а затем сам приводной вал 28 снизу через отверстие втулки 17. Затем снизу вставим в отверстие Æ19 мм приводного вала 28 упорный штуцер 34. Далее вставим два кольца В48 и В110 ГОСТ 1394386 в выточку втулки 17 и ограничительное кольцо 33 (посадка по канавке на Æ83 мм) — рис. 14.

- Установим клапан в сборе 10 на наружную крышку 3 с привязкой по контуру профиля прокладки 4 (рис. 15).

Рис. 10. Шаг 3 сборки насоса. Соединение внутренней крышки 16 и оси 22

Рис. 11. Шаг 4 сборки насоса. Установка шестерен и их сопряжение

Рис. 12. Шаг 5 сборки насоса. Установка прокладки 2 и наружной крышки 3

Рис. 13. Шаг 6 сборки насоса. Установка прокладки 4 и пластины 32 на наружную крышку 3

Рис. 14. Шаг 7 сборки насоса. Установка упора 26, приводного вала 28, штуцера 34 и ограничительного кольца 33 в шестерню ведущую 29

Рис. 15. Шаг 8 сборки насоса. Установка клапана в сборе 10 на наружную крышку 3

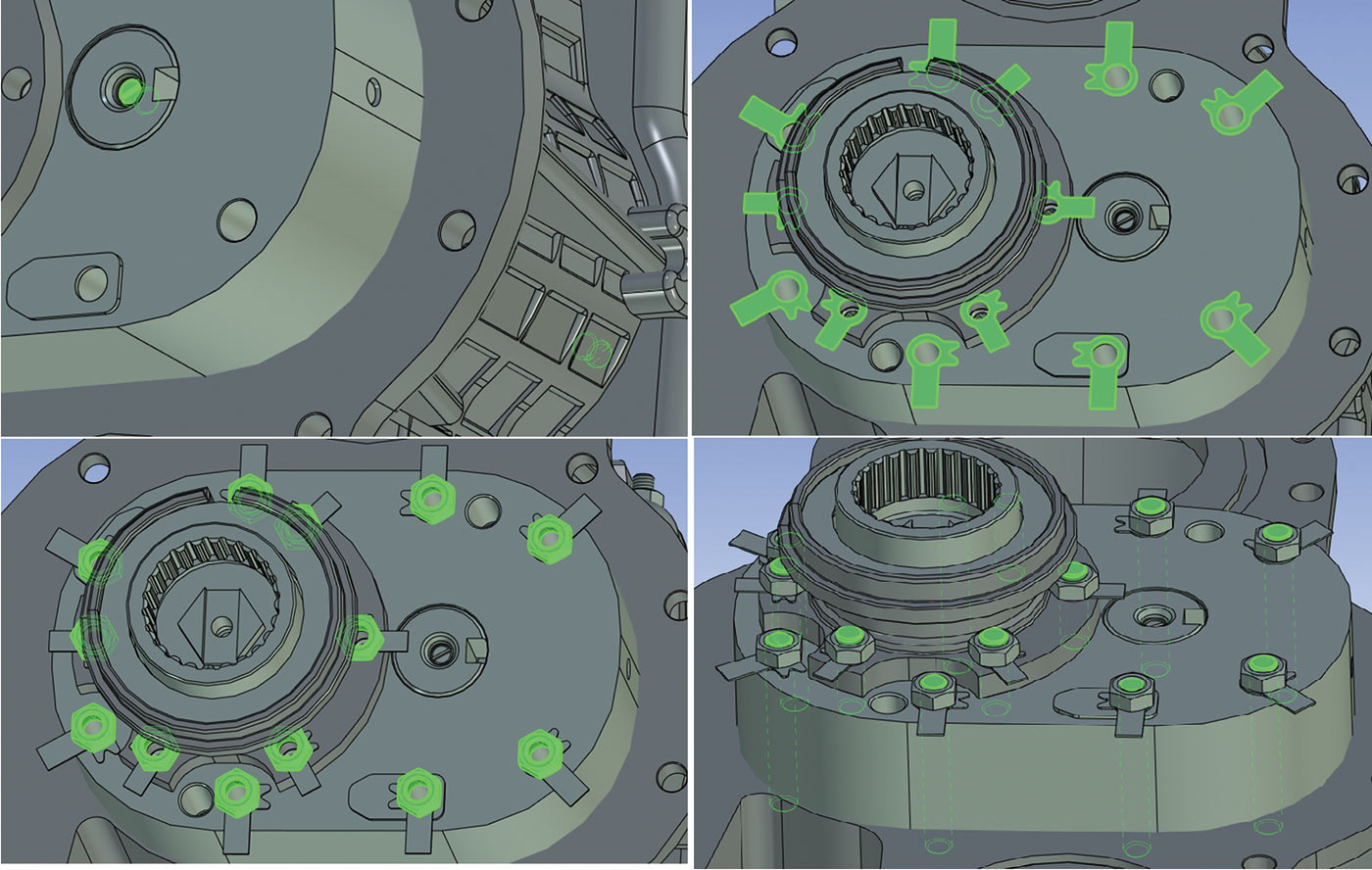

Все основные детали собраны — теперь можно переходить к креплению и сборке стандартных и заводских изделий. Начнем с крепления клапана на наружную крышку:

- Установим шайбы РИ 219.23.9901 в выточки Æ28 мм для семи отверстий Æ14 мм, а затем — гайки РИ 219.24.99.02 на все девять отверстий под крепление клапана.

- Вставим во все девять отверстий шпильки 2М123р(2)/6gЅ190.109.016 38ХН3МА ГОСТ 2203476 — 1 штука и 2М123р(2)/6gЅ85.68.016 38ХН3МА ГОСТ 2203476 — 8 штук (рис. 16).

Рис. 16. Шаг 9 сборки насоса. Крепление клапана в сборе 10 к наружной крышке 3

Рис. 17. Шаг 10 сборки насоса. Установка и крепление составляющих в верхнем отверстии корпуса 1, в отверстии во внутреннюю полость насоса, а также рым-болтов

Следующим шагом будет крепление пластины 32 на корпус 1 и установка заглушки 36 в корпус 1 под пластину 32. Заглушку 36 вставим в отверстие Æ72 мм под пластиной 32, а затем установим винты В.М36gЅ8.58.016 ГОСТ 1747380. Здесь же в области отверстия во внутреннюю полость насоса установим прокладку 34 в канавку с размерами Æ32 мм и Æ24 мм и наконечник в отверстие. После этого на наконечник насадим штуцер РИ 422.64.7328.01 и гайку РИ 420.03.7346, а также вставим в соответствующие отверстия три рымболта М12.016 ГОСТ 475173 (рис. 17).

Последний шаг — крепление остальных стандартных изделий насоса. Вкрутим два винта М126g 12.14Н.016 ГОСТ 147793 в отверстия М12 снизу и сверху в ось 10. Затем установим:

- пять шайб 10.04.016 ГОСТ 1346377 по отверстию Æ10.5 мм на втулке 17;

- восемь шайб 12.04.016 ГОСТ 1346377 по отверстию Æ13 мм на внутреннюю крышку 16;

- пять гаек М106Н.6.016 ГОСТ 592770;

- восемь гаек М126Н.6.016 ГОСТ 592770;

- пять шпилек 2М103р(2)/6g 30.68.016 ГОСТ 2203476;

- восемь шпилек 2М123р(2)/6g 30.68.016 ГОСТ 2203476 (рис. 18).

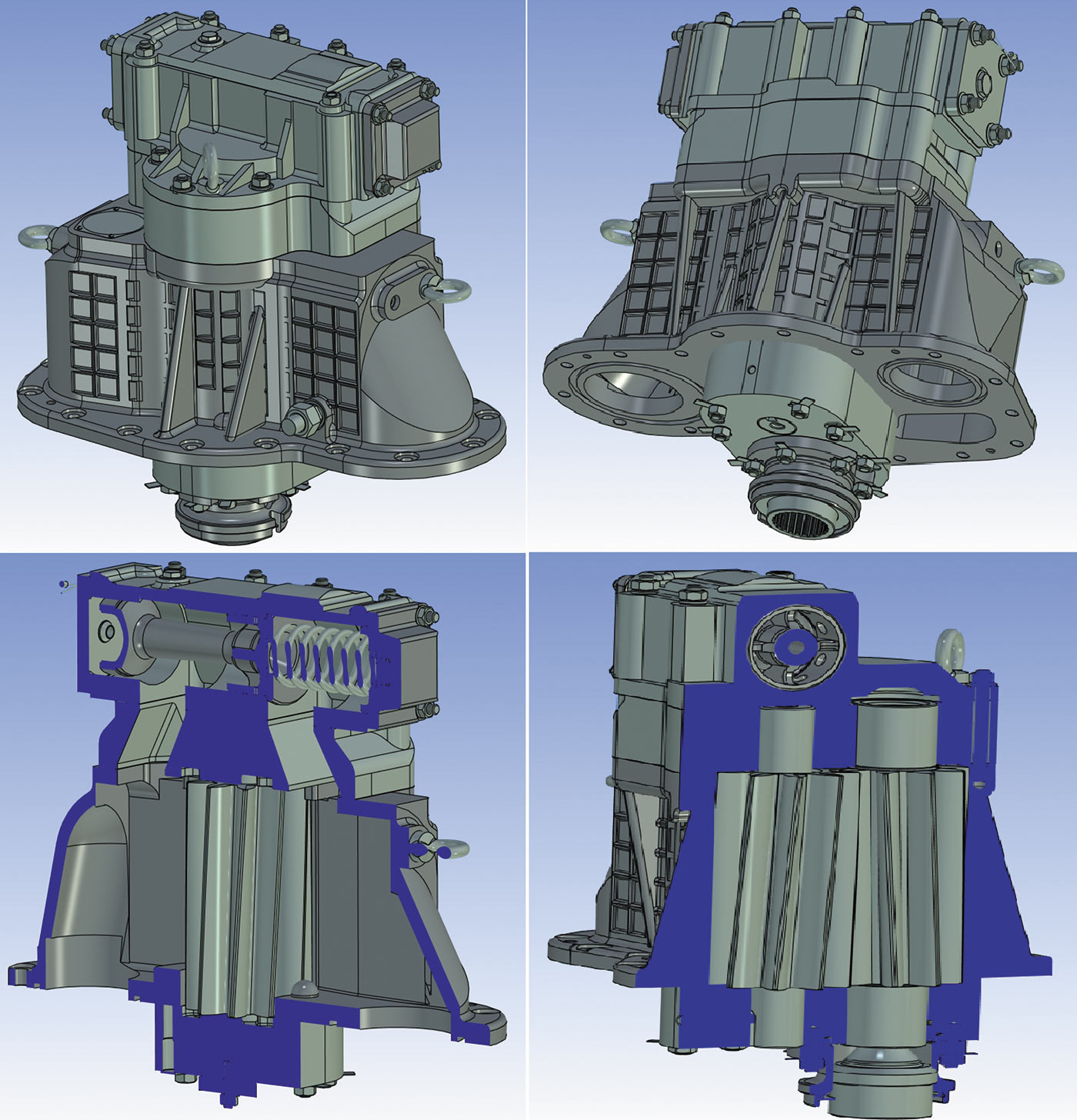

Заключительным шагом будет анализ правильности выполнения 3Dмодели сборки. Для этого можно использовать визуальный контроль, сечения в рабочих плоскостях и специальные команды для анализа геометрии моделей и сборок. Следует отметить, что при редактировании сборки не нужно изменять положение всех деталей при обнаружении ошибки, так как благодаря высокому уровню параметризации все связи объектов автоматически корректируются при изменениях.

Рис. 18. Шаг 11 сборки насоса. Установка и крепление винтов, шайб, гаек и шпилек на втулку 17 и внутреннюю крышку 16

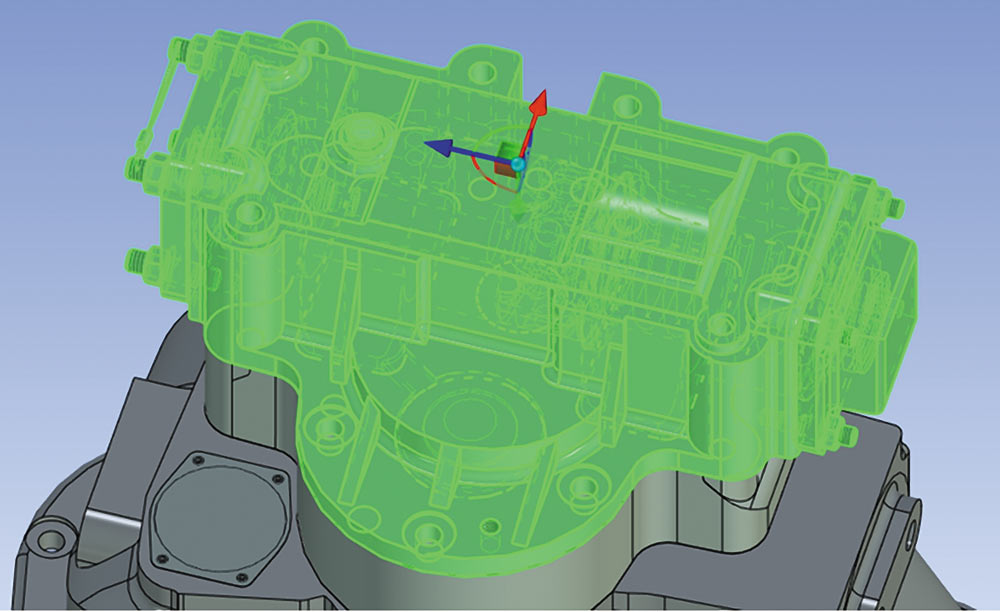

Рис. 19. 3D-модель изделия «Насос масла 74976СБ»

Результат сборочного моделирования изделия «Насос масла 74976СБ» представлен на рис. 19.

Создание анимации движения шестерен по переменным

САПР TFLEX CAD 3D включает модуль анимации движения моделей через переменные. В интерфейсе системы есть модуль Параметры, в котором находятся функции Анимация и Сценарий анимации, которые реализуют анимацию движения в динамическом режиме.

Для осуществления анимации необходимо создать переменные, которые привязаны к элементам модели или к самой модели. В модуле Параметры есть команда Переменные, которая позволяет создавать и редактировать переменные. Значение переменной можно задать явно в виде числа или математического выражения, а также неявно в виде зависимостей от других созданных переменных. Привязка переменных к моделям реализуется в свойстве объекта Преобразования, которое описано выше, только вместо чисел задаются переменные.

В созданной модели можно анимировать движение вращения сопрягаемых шестерен (ведущая и ведомая). Для этого создадим переменную а, которой присвоим любое числовое значение. В свойстве Преобразования объектов «Шестерня ведомая» и «Шестерня ведущая» создадим поворот вокруг оси Х (в данных фрагментах именно ось Х является осью вращения). На вкладке значения в одном фрагменте введем переменную а, а во втором — минус а. Затем открываем анимацию и из списка переменных выбираем переменную а. Задаем начальное и конечное значение, а также шаг, с которым будет осуществляться перемещение. Созданную анимацию можно записать в видеофайл.

Заключение

Проект «Насос масла 74976СБ» полностью выполнен и готов к эксплуатации. В дальнейшем его можно использовать для создания управляющих программ ЧПУобработки, прочностного, статического и динамического анализа, оптимизации и решения других производственных задач.

Предлагаемая методика будет постоянно совершенствоваться и дорабатываться. Актуальность выполненной работы заключается в ускорении проектирования и последующей передачи в производство, а также в сокращении трудоемкости инженерного проектирования.

Список использованной литературы

- Бунаков П.Ю. Сквозное проектирование в TFLEX. М.: ДМК Пресс, 2009. 400 с.: ил.

- Бунаков П.Ю. Современный самоучитель работы в TFlEX CAD. М.:ДМК Пресс, 2012. 352 с.: ил.

- Погребняк Г.Е., Белов В.В. 3Dмоделирование изделий машиностроения в TFLEX CAD 3D // Вторая международная научнопрактическая конференция «Актуальные вопросы технических наук в современных условиях». СанктПетербург, 2015. С. 712.

- Погребняк Г. 3Dмоделирование конструкторски сложных изделий машиностроения на ранних этапах анализа и проектирования // САПР и графика. 2017. № 3. С. 5963.

- Погребняк Г. 3Dмоделирование конструкторски сложных корпусных деталей, входящих в сборочные единицы изделий машиностроения // САПР и графика. 2017. № 9. С. 6