Команда Hendrick Motorsports применяет систему Simcenter для анализа отказов и улучшения конструкции деталей и узлов

Исследование механизмов отказов

Hendrick Motorsports — общеизвестный и очень успешный участник гонок NASCAR®. Комплекс зданий команды занимает территорию в 40 тыс. м2 в г.Конкорд (шт.Северная Каролина). Hendrick Motorsports занимает видное место в истории гонок NASCAR: команда 12 раз становилась чемпионом в высшем дивизионе Cup Series. Среди лучших гонщиков компании: Кейси Кейн (Kasey Kahne), Чейз Эллиотт (Chase Elliott), Джимми Джонсон ( Jimmie Johnson) и Дэйл Эрнхардмл. (Dale Earnhardt Jr.). Hendrick Motorsports выставляет на гонки четыре команды и 600 человек, работающих с самыми современными техническими средствами, включая системы поддержки жизненного цикла изделия (PLM) от компании Siemens PLM Software.

Продукты

NX, Simcenter

Проблемы

- Создание автомобилей и двигателей с высокими характеристиками и максимальной надежностью;

- разработка решений, предотвращающих поломки на трассе;

- быстрая разработка и оценка улучшенных вариантов конструкции;

- получение все более выдающихся технических характеристик и сохранение конкурентоспособности команды.

Ключи к успеху

- Внедрение интегрированной среды проектирования и инженерных расчетов в составе систем NX и Simcenter;

- мощные средства редактирования и исправления геометрии;

- быстрое автоматическое обновление расчетных моделей, сокращающее сроки цикла проектирования и анализа;

- эффективные средства прочностных расчетов позволяют увидеть полную картину поведения изделия.

Результаты

- Выявление базовых физических причин поломок;

- исключение повторных отказов деталей и узлов;

- быстрое проектирование и расчет различных вариантов конструкции;

- создание надежных деталей с высокими эксплуатационными характеристиками — прямо к следующей гонке!

Основной вид деятельности клиента

- Hendrick Motorsports принадлежит рекорд: с 1984 года ее команды десять раз становились чемпионами в Sprint Cup Series — высшем дивизионе гонок NASCAR. Для участия в Sprint Cup компания выставляет четыре постоянные команды на автомобилях Chevrolet. Среди гонщиков — Кейси Кэйн (Kasey Kahne), Чейз Эллиотт (Chase Elliott), Джимми Джонсон ( Jimmie Johnson) и Дэйл Эрнхардмл. (Dale Earnhardt Jr.).

Местонахождение клиента

г.Шарлотт (шт.Северная Каролина, США) — www.hendrickmotorsports.com

Несмотря на все усилия, прилагаемые при проектировании критически важных систем, отказы деталей и узлов в автоспорте неизбежны. Тонкий баланс между максимальной скоростью (достигаемой благодаря инновационной конструкции и снижению массы) и прочностью приводит к тому, что в гонке практически любая деталь работает на пределе возможностей. Проверить поведение всех узлов во всех возможных условиях эксплуатации просто нереально. Отказы и поломки в заездах на время, на тренировочных и зачетных кругах — обычное дело. Это особенно актуально для команд, раздвигающих пределы возможного, испытывающих новые идеи и подходы для достижения конкурентных преимуществ.

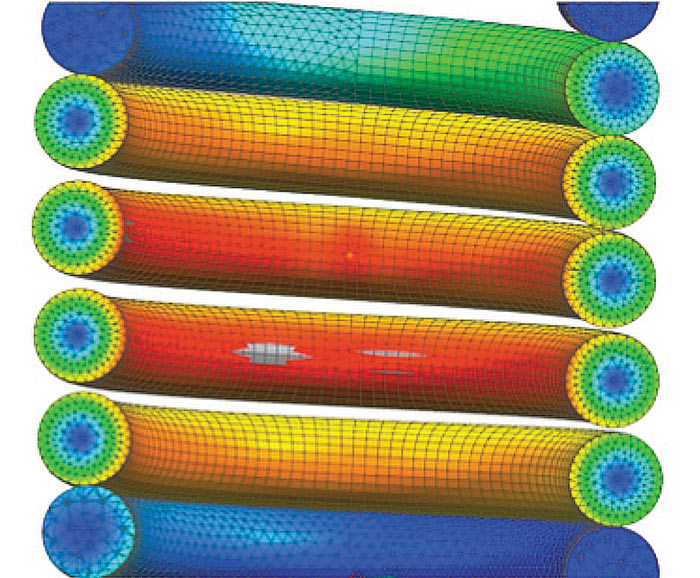

Распределение напряжения сдвига в клапанной пружине (расчет произведен в Simcenter 3D)

В Hendrick Motorsports, конечно, понимают, что поломки — неизбежная часть соревнований, но они обязательно извлекают уроки из каждого случая. «Мы никогда не повторяем одну и ту же ошибку», — отмечает Джим Уолл (Jim Wall), руководитель по разработкам двигателей.

Чтобы достичь этого, для проектирования изделий в Hendrick Motorsports применяются созданные компанией Siemens PLM Software системы NX™ и Simcenter™. Задачи автоматизированного проектирования (CAD) и инженерного анализа (CAE) решаются в системах NX CAD, Simcenter и NX Nastran®. Особо важную роль играет изучение отказавших деталей и узлов. Неизбежные поломки должны стать источниками полезной информации.

«Для нас крайне важно эффективно превращать замысел конструктора в реальные детали, а комплекс решений Simcenter поддерживает все этапы этого процесса», — отмечает Д. Уолл.

Чтобы выяснить причины отказа, специалисты сначала создают аналитическую модель произошедшего и сравнивают ее поведение с поведением реальной детали. Затем на основе такой модели выполняется полное перепроектирование детали, направленное на исключение повторных отказов при сохранении общего замысла конструктора. Такой подход позволяет создавать оригинальные и в то же время практичные решения, которые устраняют отказы на гоночной трассе.

Быстрое устранение проблем

Преимущество применения системы Simcenter заключается в том, что вносимые в конструкцию изменения сначала проверяются виртуально. Это в большинстве случаев позволяет не проводить натурные испытания опытных образцов и сэкономить массу времени. Кроме того, тесная интеграция модулей NX CAD и Simcenter ускоряет проверку различных вариантов проектных решений, так как вносимые изменения непосредственно передаются из геометрической CADмодели в расчетную CAEмодель. Это особенно важно в сезон соревнований, когда у команды есть считанные дни на устранение выявленных отказов перед следующим стартом.

«Наш цикл выпуска изделия может продолжаться всего три дня, — поясняет Джим Уолл. — Если поломка произошла в воскресенье, мы должны предложить способ ее устранения, изготовить новые детали и модернизировать все машины до вечера среды — в этот день гоночные автомобили загружаются на трейлеры и отправляются на следующий заезд, проводимый в конце недели».

Перераспределение нагрузки

В ходе обычного осмотра задней подвески после гонки Talladega 500 в мае 2012 года, скорости на которой превышали 320 км/ч, была выявлена деформация задней поперечной балки, а также паза в продольном рычаге подвески (речь идет о необратимой деформации или растрескивании металла).

«Мы сильно обеспокоились и приняли решение выявить причины повреждений путем моделирования в Simcenter, — поясняет Чарльз Макдоналд (Charles Macdonald), инженерконструктор отдела проектирования автомобилей Hendrick Motorsports. — С целью визуализации деформации была создана эталонная модель. Она также применялась для выявления корреляции между поведением модели и реальной детали. После проведения расчета мы использовали модель для разработки потенциальных решений, направленных на устранение выявленной деформации».

При помощи Simcenter удалось найти ряд наиболее перспективных вариантов устранения проблемы. Однако эти варианты давали лишь локальные улучшения, не решая задачу в целом. Поэтому от них пришлось отказаться. Наконец, одна из предложенных идей дала многообещающие результаты.

«Мы решили добавить конический участок на упорной втулке, — рассказывает Ч. Макдоналд. — Мы выполнили моделирование втулки в NX и парой щелчков мыши обновили расчетную модель в Simcenter CAE, которая затем рассчитывалась в системе NX Nastran. Результаты подтвердили, что конический участок перераспределил нагрузку так, что деформация больше не возникала. Таким образом, решение было найдено. Мы быстро внедрили его на всех автомобилях и использовали до конца сезона».

Выявление причин отказов двигателя

Еще один пример анализа отказов и внесения изменений в конструкцию связан с клапанными пружинами двигателя — довольно безобидной деталью, которую обычно не подвергают тщательному исследованию. В то же время клапанные пружины являются критически важными элементами газораспределительной системы двигателя. Циклы впуска и выпуска происходят с высокой частотой, поэтому пружины должны проектироваться и изготавливаться с учетом высоких усталостных нагрузок. В сезоне 2012 года в Hendrick Motorsports произошло несколько отказов двигателей, поэтому было крайне необходимо как можно быстрее выявить и устранить их причины.

«Как правило, конструкция пружины рассчитывается по простым формулам, учитывающим прилагаемые силы и напряжения в материале детали. Однако такие расчеты не позволяют выявить распределение этих напряжений, — отмечает Брайан Флек (Bryan Fleck), инженеррасчетчик Hendrick Motorsports. — Тем не менее при использовании CAEсистем конструктор пружины может оценить напряжение в любой точке детали, что помогает в создании оптимальной конструкции».

При помощи решения Simcenter 3D команда Hendrick Motorsports провела анализ колебаний механических напряжений в материале пружины.

«Использование имеющихся в Simcenter средств численного моделирования позволило оценить деформации и выявить места наибольших напряжений в материале пружины, — рассказывает Б. Флек. — Это оказалось крайне важным и помогло нам переделать конструкцию пружин так, чтобы они не разрушались в циклах интенсивных нагрузок, которые наши двигатели испытывают на трассе».

Повторный отказ недопустим!

В Hendrick Motorsports уделяется особое внимание методике так называемого прямого проектирования деталей и узлов гоночных автомобилей. Цель — с нуля спроектировать наилучшую деталь, полностью устранив риск ее разрушения при обеспечении максимально возможных технических характеристик.

«За последнее десятилетие мы научились создавать оптимальные конструкции уже на этапе эскизного проектирования, — отмечает Джим Уолл. — Мы применяем расчеты методом конечных элементов (МКЭ) в качестве основной методики проектирования, поэтому для улучшения конструкции детали нам не приходится испытывать ее до разрушения. Мы хотим создавать такие детали и узлы, благодаря которым наши команды смогут наилучшим образом проявить свои таланты на трассе».

Уверенность в правильности принимаемых проектных решений

Применение инженерного анализа на этапе проектирования позволяет Hendrick Motorsports создавать детали точно рассчитанного размера, отказавшись от практики перетяжеления конструкций с целью предотвращения разрушения. Благодаря этому удается снизить массу автомобиля. Работа в Simcenter помогает инженерам Hendrick Motorsports достичь идеального соотношения между прочностью детали и ее массой, достигая отличную надежность и высокий уровень технического совершенства, что необходимо каждой гоночной команде.

Инструменты для победы

Внедрив систему Simcenter, Hendrick Motorsports стала очень быстро выявлять причины отказов и эффективно устранять их, причем с первого раза. Длительные испытания опытных образцов методом проб и ошибок были заменены на прямое проектирование на основе расчетов. В результате своевременно создаются детали и узлы с высокими характеристиками, что устраняет отказы на трассе и позволяет поддерживать традицию побед в гонках. В этом и состоит основная отдача от изучения опыта эксплуатации проектируемых изделий.