В общем случае обратный инжиниринг (Reverse engineering) означает процесс создания технической документации на основе имеющейся детали или конструкции. Иными словами, процесс проектирования идет в обратном направлении — от физического объекта к его абстрактному представлению.

Применение обратного инжиниринга

В современном производстве нередко возникают ситуации, при которых обратный инжиниринг является оптимальным, а иногда и единственным способом решения различных задач. В машиностроении с его помощью получают цифровые копии макетов в ходе поиска формы новых изделий. Кроме того, обратный инжиниринг полезен при разработке, модернизации и ремонте оборудования. Наиболее типичными случаями применения являются ситуации, когда:

- деталь нужна срочно, но:

- производитель прекратил свою деятельность,

- такие детали больше не выпускаются,

- слишком велики сроки поставок или завышена цена;

- проектная документация не соответствует изделию, утрачена, ее сложно получить или таковая вообще никогда не создавалась;

- требуется анализ геометрии и расчет напряжений после длительной эксплуатации (износ, деформации). Такой анализ позволяет повысить качество продукции;

- необходим анализ продукции конкурентов.

В этих и других ситуациях посредством обратного инжиниринга получают цифровые 3Dмодели, по которым с помощью аддитивных технологий может быть быстро изготовлена новая деталь.

Современный обратный инжиниринг

В настоящее время термином «обратный инжиниринг» по большей части обозначается процесс получения цифровой 3Dмодели реального изделия с использованием автоматизированных систем проектирования. Процесс начинается с 3Dсканирования, при котором форма объекта преобразуется в математический образ в виде облака точек. Для этого применяются лазерные сканеры, устройства структурированного белого или синего света, координатноизмерительные машины (КИМ) и компьютерная томография.

Наивысшей точностью (порядка 0,005 мм) обладают КИМ; оптические и лазерные сканеры отстают от них примерно на порядок. Однако для реверсного инжиниринга КИМ используются редко ввиду низкой скорости сканирования, а следовательно, проблем с получением большого количества точек.

Результаты сканирования выдаются в виде файлов измерений или файлов фасетной 3Dмодели в форматах OBJ, PLY, WRL, STL, AOP, ASCII и др. Следует подчеркнуть, что после 3Dсканирования в распоряжении инженера имеется только полигональная модель. Это очень важный момент, поскольку он существенно влияет на дальнейшие процессы обратного инжиниринга.

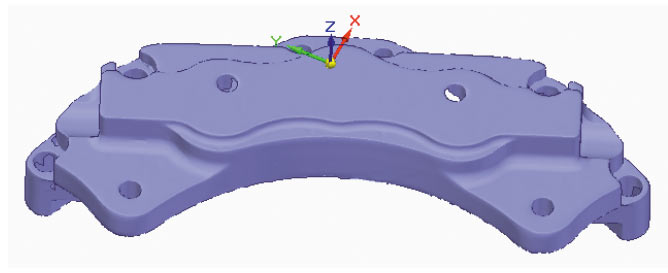

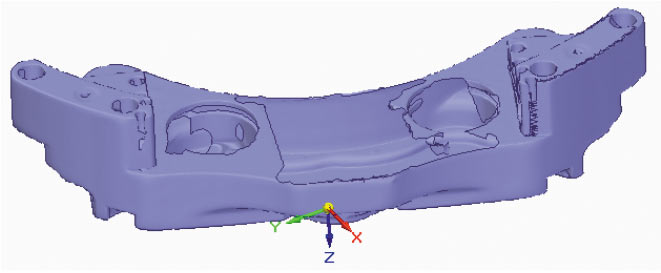

Дело в том, что реальное 3Dсканирование никогда не даст идеального результата, и причины тут могут быть разными. В частности, есть проблемы со сканированием внутренних карманов. На рис. 1 в качестве примера показана сеточная модель с такими недостатками.

На рисунке хорошо видно, что некоторые поверхности частично или полностью отсутствуют. Понятно, что такой файл нельзя отправлять на 3Dпечать, полигональная модель нуждается в доработке.

Необходимость доработки фасетной модели возникает не только изза погрешностей сканирования. Редактирование может понадобиться в связи с модификацией детали, внесением какихто изменений в конструкцию. Этим фактом обусловлена одна из сложностей обратного инжиниринга, поскольку большинство САПР работают с точным (BREP), а не с фасетным представлением.

Конечно, на основе полигональной модели можно получить BREPпредставление, но долгое время для этого требовались дорогостоящие приложения. В массовом проектировании положение изменилось с появлением САПР среднего класса, обеспечивающих импорт и редактирование полигональных моделей с простым переходом на BREPпредставление.

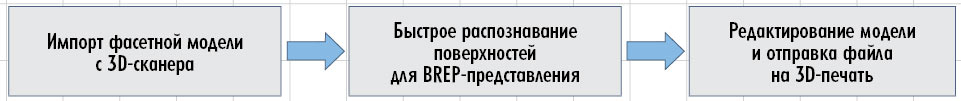

Первой из таких систем стала Solid Edge® ST10 компании Siemens PLM Software. В ней была впервые использована технология объединенного моделирования с одновременным применением BREP и фасетного представления в одной и той же модели. В результате этап редактирования модели стал выглядеть так, как показано на схеме, приведенной на рис. 2.

Рис. 2

В Solid Edge ST10 редактирование фасетной модели сводится к применению привычных инструментов проектирования для работы с BREPпредставлением.

После того как работа над цифровой моделью завершена, деталь может быть изготовлена с помощью аддитивных технологий. Если в распоряжении пользователя ST10 имеется подключенный 3Dпринтер, печать можно начинать сразу, используя встроенный интерфейс для 3Dпечати.

Если принтера нет, то можно воспользоваться встроенным интерфейсом онлайнсервиса 3Dпечати 3YOURMND. Здесь есть возможность выбрать поставщика с нужным материалом и цветом печати, подходящей оплатой и сроками поставки. Изготовленная деталь будет получена почтой, и на этом цикл обратного инжиниринга можно считать законченным.

В описании процессов обратного инжиниринга акцент делается на аддитивные технологии как наиболее быстрые, удобные и перспективные. Однако это не значит, что здесь не могут быть использованы традиционные способы обработки металлов. После того как получена точная модель, для подготовки производства достаточно воспользоваться САМприложением. Таким образом, современный обратный инжиниринг позволяет быстро получать цифровые модели физических объектов, а затем создавать их дубликаты с помощью всех доступных технологий.

По материалам компании Siemens PLM Software

Запись онлайндемонстрации технологии обратного инжиниринга можно скачать с сайта www.cadexpert.ru