В современных условиях, характеризующихся динамичными социальноэкономическими условиями и высоким уровнем конкуренции на рынке, промышленное производство отличает высокая сложность выпускаемой продукции и развитая система кооперации между участниками жизненного цикла (ЖЦ) изделия.

Именно жесткая конкуренция в условиях совершенного рынка требует внедрения на предприятии информационных технологий. Задачу информационной поддержки всех этапов ЖЦ изделия полностью решает система Product Lifecycle Management (PLMуправление данными об изделии на протяжении всего ЖЦ изделия). Эффективность управления данными с помощью PLMсистемы обеспечивается прежде всего представлением информации в такой форме, которая позволяет легко и однозначно воспринимать ее всеми участниками ЖЦ изделия. На протяжении всего ЖЦ изделия происходит накопление большого объема информации, организация и управление которой является крайне важной и сложной задачей. Указанная задача решается посредством систем управления проектными данными PDM (Product Data Management).

К числу основных функций PDMсистем относится структурирование и организация данных об изделии и представление его в виде объектов, их атрибутов и связей между ними. В конечном счете это будет являться электронной структурой изделия (ЭСИ). В соответствии с ГОСТ 2.053, ЭСИ — совокупность составных частей изделия и связей между ними, определяющих иерархию составных частей. Также необходимо выделить, что по ГОСТ 2.102 ЭСИ является обязательным конструкторским документом, входящим в основной комплект конструкторской документации (КД). То есть на замену спецификации, как основного документа, пришла именно ЭСИ. Теперь в архив вместе с другими документами сдается ЭСИ, только это электронный архив под управлением PDMсистемы.

Тенденция развития PLMсистем, учитывающая регулярное усложнение конструкции изделий, требует как создания новых четких методик формирования и представления ЭСИ, так и налаживания алгоритмов, которые позволяли бы правильно и эффективно использовать ее в работе.

Создание ЭСИ является сложным делом — как организационно, так и технически. Важно понять, с чего начать процесс внедрения, чтобы он прошел «безболезненно» и успешно, и тогда это принесет желаемый результат. В данной статье мы хотим поделиться опытом внедрения ЭСИ на предприятии.

На нашем предприятии ЭСИ ведет технически подготовленный специалист, ответственный за ЭСИ, который входит в состав аппарата главного конструктора и тесно взаимодействует с конструкторским подразделением (КО) и главным конструктором. С целью стандартизации методик формирования ЭСИ, а также для решения вопросов взаимодействия между отделами на предприятии был проведен комплекс мероприятий, утвержденный необходимыми организационнораспорядительными документами. На основе методик в системе TFLEX DOCs для ответственных за ЭСИ было создано информационное пространство — рабочая страница, содержащая все необходимые инструменты и механизмы.

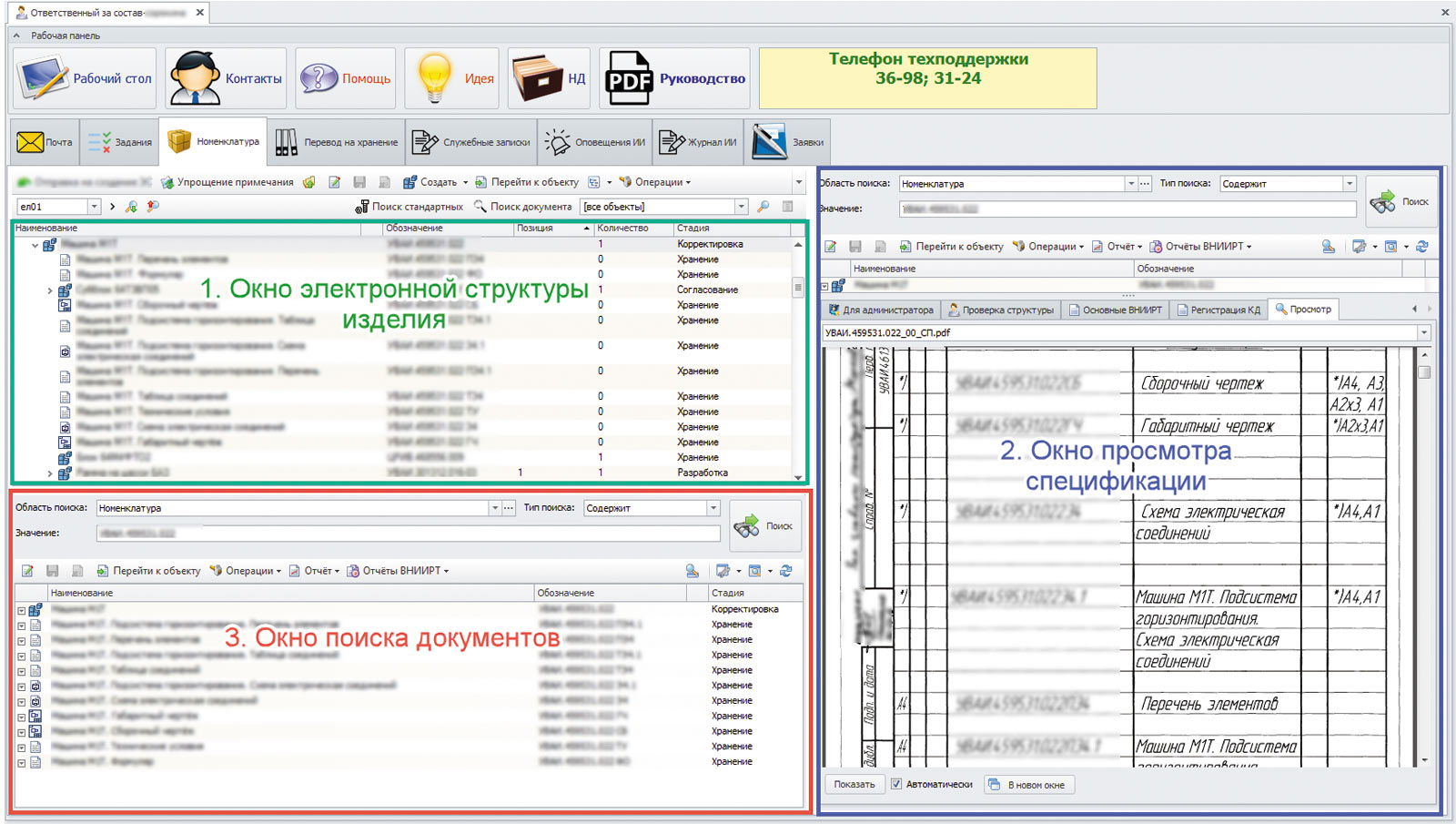

При использовании стандартного механизма формирования иерархии составных частей разработчиками был обнаружен следующий недостаток: операция добавления в составную часть ранее созданного объекта номенклатуры довольно громоздка и требует особой внимательности. Это приводило к частому возникновению ошибок и увеличению времени создания электронной структуры. Эту проблему мы решили с помощью максимальной настройки интерфейса и доработкой функционала по «месту». Теперь рабочая зона формирования структуры находится, как говорится, в одном окне (рис. 1).

Рис. 1. Рабочее окно ответственного за состав изделия

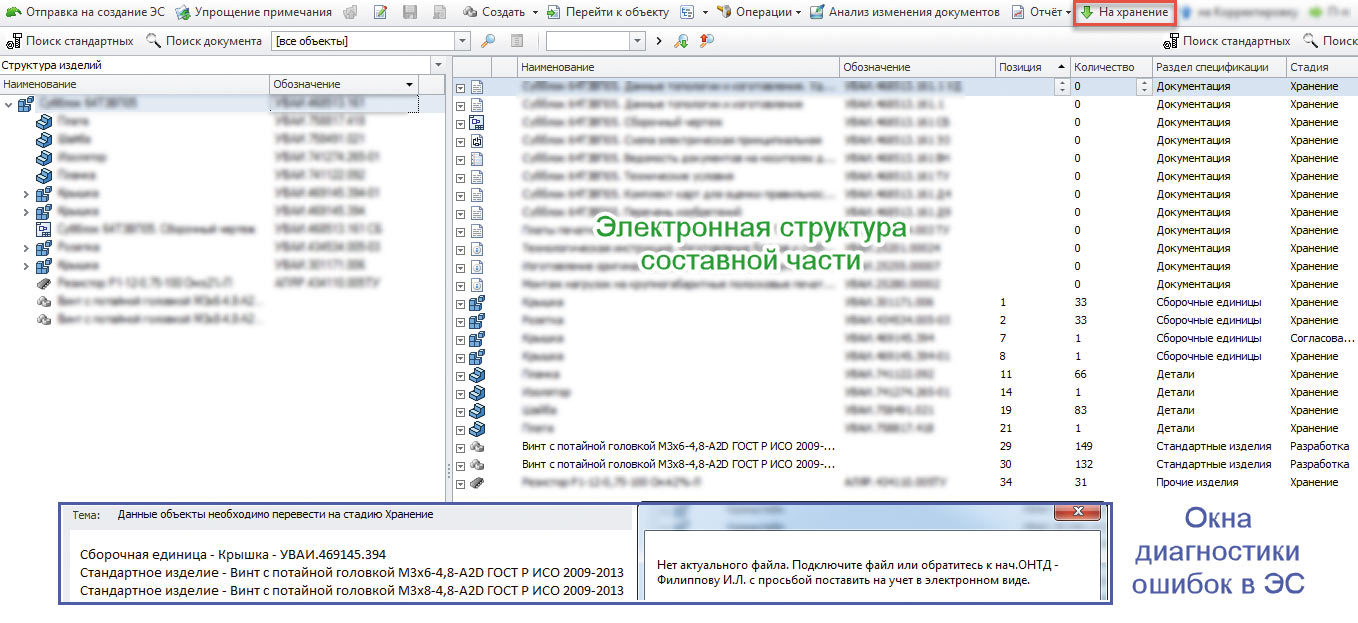

Потребителями информации, содержащейся в электронной структуре, являются службы предприятия, ответственные за планирование производства, закупку материалов и комплектующих, а также за технологическую подготовку производства и собственно само производство. Поэтому очень важно, чтобы ЭСИ была актуальной, целостной и утвержденной. Для того чтобы перевести составную часть на хранение, необходимо выполнение определенных условий, к примеру: наполненность основных полей, наличие оцифрованной документации, перевод на стадию хранения дочерних объектов. При ручной проверке этих условий необходимо много времени и внимательность. Мы же эту задачу возложили на систему, разработав для этого дополнительный функционал, способный проверять все необходимые условия, при удовлетворении которых составная часть переводится системой на хранение (рис. 2). Для оценки неоцифрованной документации всего изделия служит вкладка Проверка файлов. С помощью этого функционала можно однозначно получить список неоцифрованной документации как на отдельные составные части, так и на все изделия для дальнейшей передачи в архив.

Рис. 2. Пример перевода составной части на хранение

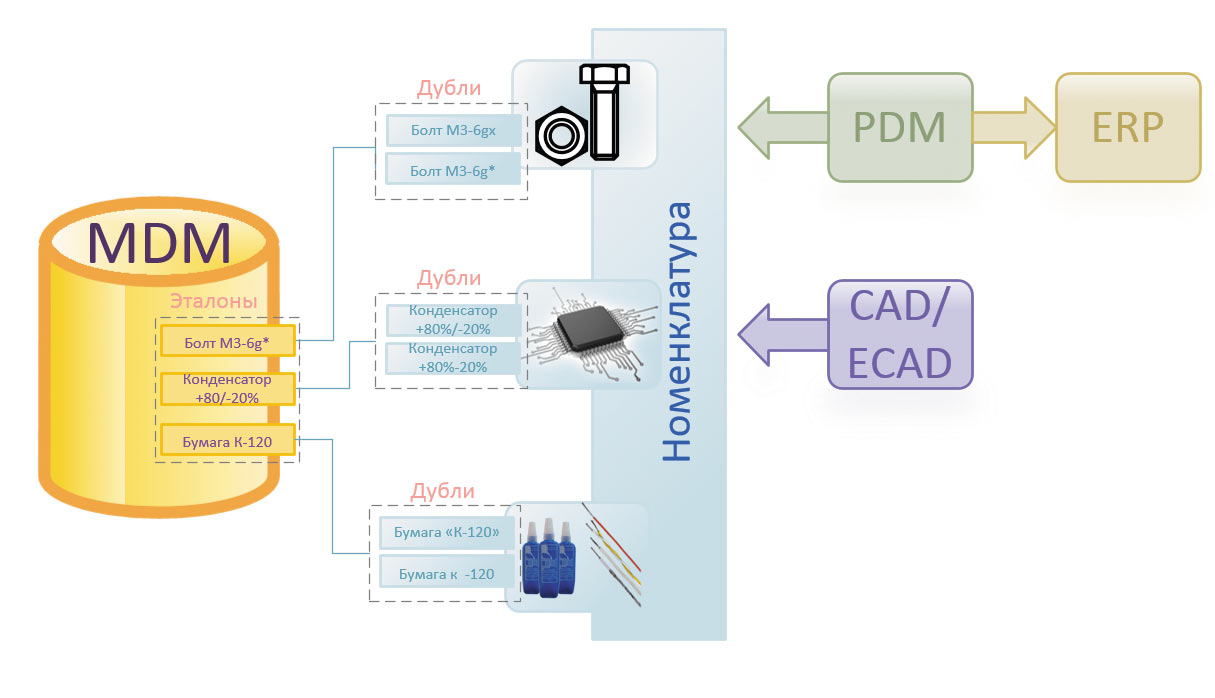

Для эффективного использования данные ЭСИ должны соответствовать таким критериям, как актуальность и целостность. Данные подлежат совместному использованию и обмену внутри предприятия лишь в том случае, если и отправитель, и получатель применяют одни и те же справочные данные. Для решения комплекса задач, связанных с синхронизацией и централизованным управлением справочной информацией, существуют так называемые системы управления мастерданными или MDMсистемы. Суть данного подхода заключается в построении единого информационного пространства предприятия на уровне справочных данных, позволяющего реализовать корпоративный язык общения. На рис. 3 показана реализация управления MDMданными на предприятии. Данные, полученные с разных прикладных приложений, таких как системы CAD/ECAD, применяемые в конструкторскотехнологической подготовке производства, проектировании электронных устройств и т.д.; системы PDM, где структура составных частей получена ручным переносом с бумажной спецификации, часто дублируются. В нашем случае подавляющую часть номенклатуры нашего предприятия составляют стандартные изделия, электронные компоненты и материалы. В задачу центра ведения MDMданных входит консолидация, очистка, дедубликация, синхронизация справочных данных. Также настроен механизм сбора заявок на ввод новых номенклатурных объектов со всего предприятия. Заявки обрабатываются ответственными за ведение MDM. В таком случае все процессы описаны логикой Workflow и контроль выполнения основных этапов ведется самой системой.

Рис. 3. Реализация управления MDM-данными

Результаты внедрения предложенных методик и гибкого функционала на базе российского комплекса TFLEX DOCs PLM:

- сокращение сроков сборки изделия путем повышения уровня качества и достоверности данных ЭСИ за счет унификации, дедублирования и разработки регламента введения MDMданных;

- сокращение времени изготовления производством составных частей;

- повышение оперативности и прозрачности закупки комплектующих и материалов за счет использования целостной и утвержденной ЭСИ;

- сокращение сроков поставки комплектующих за счет использования корректных данных.

Все перечисленные результаты позволили повысить эффективность предприятия в целом и занять выгодные конкурентные позиции.