В компании Schlote прекрасно понимают, что без автоматизации практически невозможно обеспечить соответствие стандартам Международной организации стандартов, не представляется возможным вручную применять методы управления рисками, проводить непрерывное улучшение и статистическое управление технологическими процессами. Поэтому руководство компании приняло решение внедрить эффективную систему обеспечения качества, ориентированную на потребности заказчиков.

Расположенная в германском городке Харзум компания Schlote GmbH & Co KG выступает в роли поставщика по разработке и серийному выпуску деталей и узлов для автомобилестроения, литейной промышленности и машиностроения. В основанной в 1969 году компании работают 260 человек. Предприятие занимается мелко, средне и крупносерийным производством и входит в группу производственных компаний Schlote. Группа, объединяющая семь компаний с числом сотрудников 1100 человек, помимо поставки разнообразных комплектующих для автомобилестроения, занимается производством литейных форм, инструментов и технологической оснастки.

Компания Schlote обрабатывает заготовки из самых разных материалов и накопила значительное ноухау в этой области. На предприятиях применяются сложные станки и высокотехнологичное оборудование.

Изделия в основном изготавливаются литьем и ковкой. Большое внимание также уделяется вопросам автоматизации производственных процессов, включая интегрированные процессы сборки. Благодаря высокому уровню автоматизации заказчики получают изделия оптимально высокого качества.

Отсутствие единого стандарта

До внедрения автоматизированной системы управления качеством (CAQ) в цехах компании Schlote применялось множество различных информационных систем. Разрозненные решения приводили к появлению большого числа ошибок, так как документы создавались и редактировались вручную и без четкой структуры. Единые стандарты в компании отсутствовали, поэтому каждый завод организовывал работу на свое усмотрение.

В результате данные, документы и знания о выполненных проектах не накапливались должным образом, а соблюдение сроков не контролировалось. Более того, рабочие процессы оказывались нестабильными и совершенно непрозрачными.

В производстве необходимо постоянно соблюдать огромное число стандартов и рекомендаций. Без автоматизации практически невозможно обеспечить соответствие стандартам Международной организации стандартов (ISO) 9000, ISO 14001 и стандарту TS 16949 Рабочей группы автомобильной промышленности (AIAG). Требовалось внедрение системы обеспечения качества.

Разработка стандарта предприятия

Целью внедрения автоматизированной системы управления качеством (CAQ) была оптимизация всех этапов жизненного цикла изделия, обеспечение полной прозрачности и стабильности всех процессов обеспечения качества. Благодаря централизации управления данными компания Schlote смогла создать стандарт предприятия и внедрить универсальную методику на всех своих заводах.

После проведения тщательного анализа компания выбрала из трех вариантов систему управления качеством IBS QMS от Siemens PLM Software. «Решение IBS QMS от Siemens PLM Software помогает нам синхронизировать рабочие процессы и добиться полной прозрачности затрат», — уверен специалист по управлению качеством компании Schlote Торстен Маттхес (Torsten Matthes).

Решение IBS QMS обладало наибольшим функциональным потенциалом, а CAQсистема в его составе оказалась наиболее подходящей для организационной структуры компании Schlote. Это и стало одной из основных причин сделанного выбора. Помимо этого была показана высокая степень совместимости — выяснилось, что поставщики и заказчики также применяют решения IBS QMS. Наконец, в IBS QMS предусмотрен сертифицированный интерфейс для взаимодействия с применяемой в компании системой планирования ресурсов предприятия (ERP).

Внедрение

После подготовки проекта и выделения необходимых ресурсов на заводе компании в Харзуме были развернуты и пробная, и рабочая версии системы. Пользователи пробной версии прошли базовый курс обучения. Одновременно с этим велась работа по подготовке к переходу на рабочую версию: настройка интерфейса для ERPсистемы и дальнейшее обучение пользователей. В результате рабочая версия системы была успешно внедрена сначала на одном, а затем и на других предприятиях компании.

Сегодня решения по управлению качеством IBS QMS применяются уже на пяти заводах. Внедрены модули управления проектами APQP, анализа видов и последствий отказов QMS FMEA, управления планами контроля QMS Inspection Plan Management, оценки поставщиков QMS SAM, управления претензиями QMS CCM и др.

Модуль управления проектами APQP

Управление проектами является частью модуля QMS APQP, поддерживающего решения всех задач подготовки производства, с которыми сталкивается предприятие. Модуль управляет как внешними, так и внутренними проектными работами. Он также позволяет администрировать сложные проекты создания новых изделий и проведения изменений. Работа с модулем упрощается благодаря применению шаблонов. В основе управления проектами лежит строгое соблюдение сроков, выявление возможных задержек уже на ранних этапах и принятие соответствующих корректирующих мер. При этом управление проектами интегрировано с модулем Advanced Product Quality Planning в режиме реального времени, что гарантирует актуальность всех данных.

Перспективное планирование качества изделий с модулем FMEA

Модуль анализа видов и последствий отказов QMS Failure Mode and Effects Analysis (FMEA) позволяет систематизированно исследовать возможные отказы при разработке процессов. Решение QMS предназначено для описания элементов, функций и отказов систем, создания связей с целью выявления причин и последствий отказов и принятия соответствующих мер по их предотвращению. В QMS имеются функции визуализации, анализа рисков и множество инструментов оценки.

Единая база данных и интеграция QMSмодулей обеспечивают стандартизированное и полное применение имеющейся информации о производстве. При этом база знаний постоянно пополняется, а пользователю предоставляются самые широкие возможности поиска.

Модуль FMEA помогает предотвратить дефекты изделия и сбои в процессах. Он эффективно применяется и на последующих этапах — от анализа рисков качества до разработки и применения корректирующих действий.

Управление планами контроля

Модуль управления планами контроля QMS Inspection Plan Management — центральный элемент всего решения IBS QMS по управлению качеством. В модуле описываются критерии контроля качества всех бизнеспроцессов и продукции, на базе которых создается план контроля качества производства. Данный модуль оказался очень полезным для компании Schlote: данные теперь хранятся не в бумажном, а в электронном виде и пригодны для дальнейшей обработки.

Контроль в ходе производства

Контроль в ходе производства предназначен для раннего выявления отклонений в ходе технологических процессов и установления причин подобных отклонений. В результате достигается оптимальное управление производством.

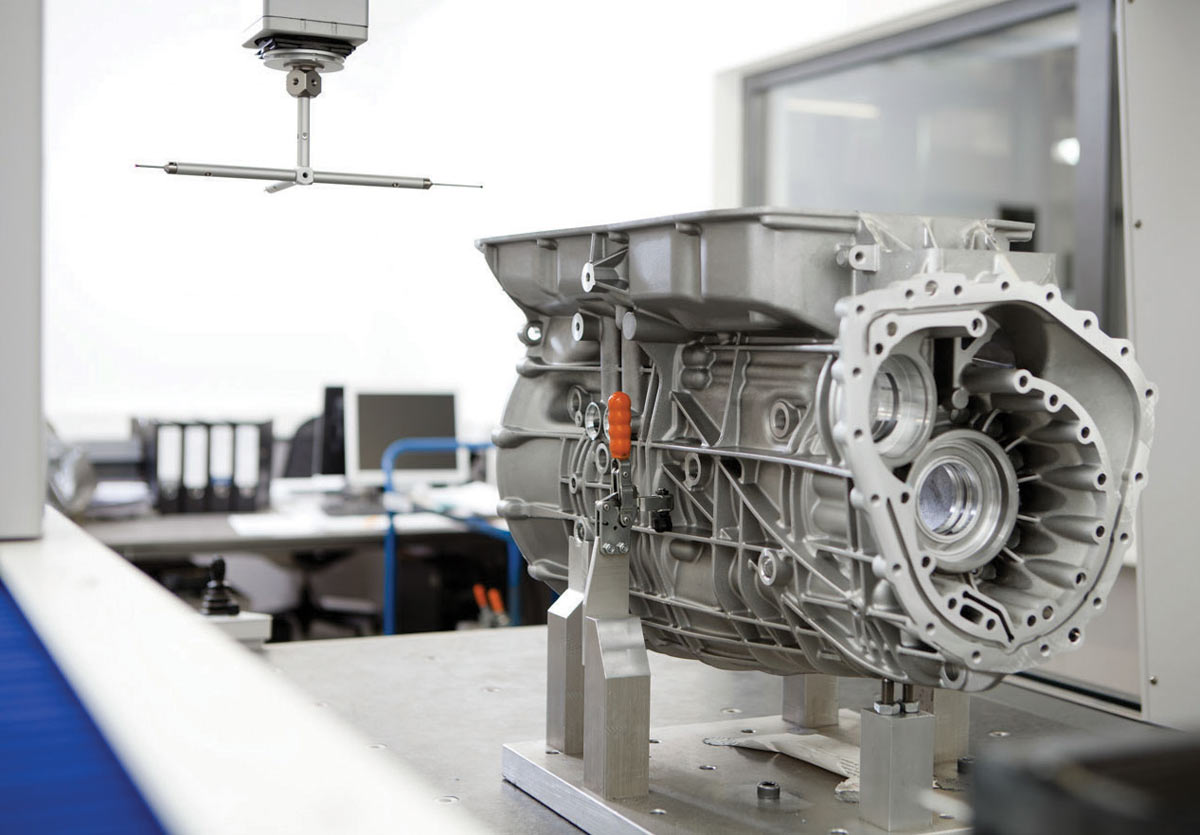

План контроля связывает производственный заказ с соответствующим контрольным (инспекционным) заказом для определенного изделия, производственного оборудования или технологической линии. В компании Schlote измерения выполняются при помощи координатноизмерительных машин Zeiss KMG с последующим статистическим управлением технологическим процессом. Вся документация по плану контроля представлена в цифровом виде и доступна онлайн. Удобный пользовательский интерфейс и дополнительные возможности автоматической загрузки данных с измерительных устройств сокращают время и затраты на контроль, а также устраняют ошибки при вводе данных.

Входной контроль

Модуль входного и выходного контроля QMS Incoming/Outgoing Goods Control (IGC/OGC) выполняет контроль качества покупных изделий, деталей и узлов. Для контроля применяются таблицы случайных выборок и алгоритмы динамических выборок. Затем на основании этих результатов выполняется оценка поставщика. Благодаря выявлению дефектов на ранних этапах компания Schlote экономит средства и трудозатраты, повышая эффективность работы.

В отличие от большинства других компаний, на рабочих местах входного контроля в Schlote установлены два монитора. На первом мониторе отображается ход текущего контроля, а на втором — указания по упаковке.

Управление поставщиками

Модуль оценки поставщиков QMS Supplier Assessment Management (SAM) сравнивает поставщиков по таким критериям, как качество, соблюдение сроков и надежность поставок. Критерии могут меняться для каждой новой партии поставок. Настраиваемые матрицы сравнений задают весовые коэффициенты критериев (постоянных и временных). К таким критериям относятся результаты аудита, эффективность сервиса, цена, местонахождение поставщика и пр. Оценка поставщиков выполняется на основе объективных результатов входного контроля. Функция оценки поставщиков учитывает все критерии, каждому из которых можно назначить отдельный весовой коэффициент. Критерии объединяются с выведением итоговой оценки.

Управление претензиями

Модуль управления претензиями QMS Concern and Complaint Management (CCM) — интегрированное средство документирования и анализа, внедрение которого способно существенно снизить затраты. В модуле имеется широкий набор вариантов оценки, что обеспечивает быстрое и эффективное выявление недостатков и принятие соответствующих мер. Модуль управления операциями QMS Workflow Manager также помогает оптимизировать потоки информации в масштабах всего предприятия. Это позволяет избежать дублирования работ и гарантирует прозрачность производственных процессов. В дальнейшем компания Schlote сможет не только фиксировать и документировать претензии заказчиков, но и оценивать затраты на устранение выявляемых недостатков.

Управление действиями по повышению качества

Модуль QMS Quality Action Management (QAM) выполняет централизованное управление всеми действиями по управлению качеством. К ним, например, относится планирование и управление работой с претензиями, статистическое управление технологическими процессами и входной контроль. Запланированные меры по повышению качества и прочая важная информация доступны для всех сотрудников компании.

Модуль QMS QAM играет важную роль в компании Schlote. Он применяется на всех ее заводах. Фиксация и отслеживание корректирующих мер выполняется в рамках одной дисциплины производства, междисциплинарно или на базе отношения к выбранному действию. Ответственные сотрудники незамедлительно уведомляются о срыве сроков, что позволяет сразу же принимать меры.

Интерфейс для ERPсистемы

Основное требование управления качеством — наличие интеграции с системами управления более высокого уровня. Модули QMS снабжены стандартным интерфейсом для ERPсистем. Это устраняет дублирование данных и обеспечивает непрерывный поток информации. В компании Schlote при помощи этого интерфейса в ERPсистему автоматически загружаются результаты контроля.

Преимущества

Благодаря применению системы управления качеством от Siemens PLM Software компания Schlote добилась существенной экономической выгоды на всех этапах подготовки производства, изготовления, утверждения/одобрения и испытаний изделий. Снижены затраты на контроль, переделки, устранение брака, гарантийный ремонт и поддержание деловой репутации компании.

Компания Schlote повысила и прозрачность производственных процессов: история создания каждой детали полностью документируется, все процессы на всех уровнях контролируются и выполняется систематический поиск возможностей их дальнейшего улучшения. Данные по качеству в реальном времени направляются обратно на этап проектирования, что обеспечивает непрерывное улучшение процессов на базе приобретенного опыта.

«Модуль IBS QMS гарантирует прозрачность рабочих процессов и является неотъемлемой частью методики непрерывного улучшения», — отмечает Имет Лешко (Imet Leshko), специалист по управлению качеством в компании Schlote.

На новом заводе, строительство которого ведет сегодня Schlote в китайском городе Тяньцзинь, планируется внедрить CAQсистему. На остальных заводах будет проведена оптимизация, направленная на повышение прозрачности и снижение затрат.