В рамках научно-исследовательского проекта LOCOMACHS, реализуемого крупнейшими европейскими предприятиями авиационной отрасли, компания Prodtex поставила перед собой задачу повысить эффективность процесса сборки кессона крыла, а также эффективность работы всей сборочной линии, на которой осуществляется производство крыла.

Компания выбрала платформу 3DEXPERIENCE, в том числе решение для цифрового производства DELMIA® for Digital Manufacturing, чтобы в виртуальном режиме планировать и моделировать работу крепления крыла при его сборке, а также моделировать работу самой сборочной линии.

Согласно результатам недавнего исследования Airbus, объем воздушных перевозок в течение следующих 15 лет удвоится. Повышение спроса на авиалайнеры со стороны авиакомпаний, а также растущая конкуренция со стороны таких стран, как Китай и Индия, требуют от европейских авиапроизводителей постоянного улучшения эффективности своих производственных и сборочных операций, чтобы своевременно и с наименьшими затратами удовлетворять этот спрос. Для этого в 2012 году был создан совместный научноисследовательский проект, получивший название LOCOMACHS (по первым буквам слов LOw COst Manufacturing and Assembly of Composite and Hybrid Structures — экономичное производство и сборка композитных и гибридных структур). Сегодня в проекте задействована 31 ключевая европейская компания из авиационной отрасли, а сам проект ставит своей целью разработку технологий, которые, в случае их внедрения, позволят производителям ускорить и более эффективно осуществлять производство и сборку структурных элементов из композитных материалов. В числе других целей этого проекта — минимизировать число операций, не связанных с добавлением стоимости, в том числе операций шиммирования и демонтажа, которые требуют больших временных ресурсов и приводят к увеличению периодических издержек производственных линий по сборке деталей из композитных материалов.

Таким образом, проект LOCOMACHS нацелен на создание новой философии сборки, которая предусматривает экономию как затрат, так и временных ресурсов при разработке летательных аппаратов, и позволяет реализовать накопленный опыт в других отраслях. Компания Prodtex, являющаяся деловым партнером Dassault Syste`mes, входит в число предприятий, участвующих в этом исследовательском проекте, и занимается сразу двумя группами работ (work packages). «Первая группа работ связана с проектированием и созданием креплений для секций крыла (прототипов кессонов крыла), — отмечает Питер Хельгоссон (Peter Helgosson), директор по производственным технологиям в Prodtex. — Внутри крыла размещается лонжерон, или основные структурные элементы крыла, передняя и задняя кромка крыла, а также ребра. При сборке подразумевается, что каждый элемент крыла при установке должен поворачиваться в пространстве с шестью степенями свободы. Мы разработали и построили два роботагексапода, осуществляющих автоматическую ориентацию передней кромки крыла, а третий гексапод выполняет установку ребер крыла, при этом в роботах используется датчик силовой обратной связи, которая образуется при взаимодействии детали с другими компонентами кессона. Одна из трудностей здесь заключатся в том, что композитные материалы на основе углеродных волокон несколько сложнее в работе по сравнению с металлом, поскольку толщина материала может различаться. Поэтому после того, как ребро установлено на свое место, можно лишь незначительно скорректировать его положение, что обычно осуществляется двумя операторами вручную и, как правило, отнимает немало времени и сил. Значительная часть времени тратится на шиммирование зазоров для того, чтобы правильно расположить ребро. Мы выяснили, что автоматизация этого процесса позволяет снизить время на шиммирование на 50%, что и является одной из основных целей проекта LOCOMACHS. Если перемножить это время на количество ребер, которые устанавливаются в каждое крыло, то в итоге производственный процесс становится гораздо более экономичным и бережливым».

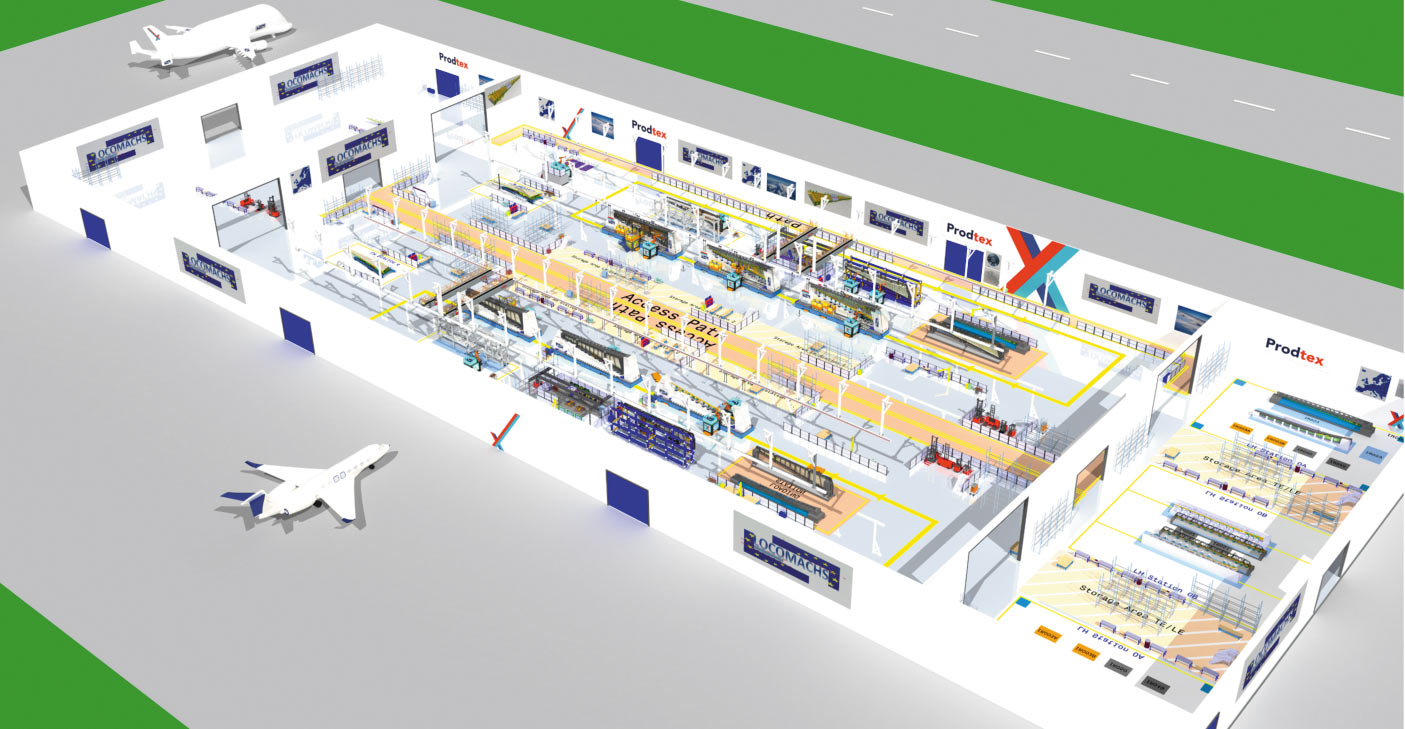

Вторая группа работ ориентирована на то, чтобы производственные линии по выпуску самолетов могли удовлетворять потребности глобальной индустрии авиапутешествий. Эта группа опирается на накопленный опыт Prodtex в области 3Dмоделирования и настройки сборочных линий. Предложенное решение позволяет создать полномасштабную виртуальную производственную линию для более быстрой, недорогой и бережливой сборки крыльев. «Мы смоделировали полноценную производственную линию, работающую на принципах бережливого производства, или, если хотите, настоящую фабрику будущего по выпуску авиационных крыльев. В нашей модели мы не только продемонстрировали перемещения крыла по сборочному цеху в процессе сборки, но также показали различные роботы, выполняющие поставленные перед ними задачи. В данном случае мы интегрировали в модель фабрики и другие технологии, разработанные нашими партнерами по LOCOMACHS, а также использовали гексаподы нашей собственной разработки», — заявляет гн Хельгоссон.

Магнус Энгстрём (Magnus Engström), технический директор и руководитель проектов в Saab Aeronautics, пояснил значимость этой инициативы: «Моделирование работы виртуальной фабрики создает целый ряд новых возможностей, — рассказывает он. — Модель физических потоков и рабочего окружения, в котором взаимодействуют роботы и сотрудники предприятия, позволяет увидеть детали, которые легко упустить на статичном двумерном рисунке. Например, мы можем увидеть и вовремя исправить проблемы с доступностью или безопасностью, улучшить эргономику и продумать, каким образом следует использовать те или иные материалы».

«Виртуальное моделирование в DELMIA позволило нам убедиться в работоспособности нашей концепции, верифицировать перемещение деталей по фабрике в процессе их сборки и более эффективно сбалансировать рабочую нагрузку между станциями, что, в свою очередь, позволяет сократить общее время, требуемое для изготовления деталей», — отмечает Питер Хельгоссон.

«В проектах, реализуемых на территории Евросоюза, важно продемонстрировать потенциал разрабатываемых технологий и показать, каким образом они могут использоваться в продукции и в производстве, — заявляет Мария Вейланд (Maria Weiland), координатор проекта LOCOMACHS в Saab Aerostructures. — В LOCOMACHS мы используем самые перспективные технологии для создания виртуальной фабрики будущего по производству крыльев, чтобы с ее помощью продемонстрировать потенциал и эффективность этих технологий».

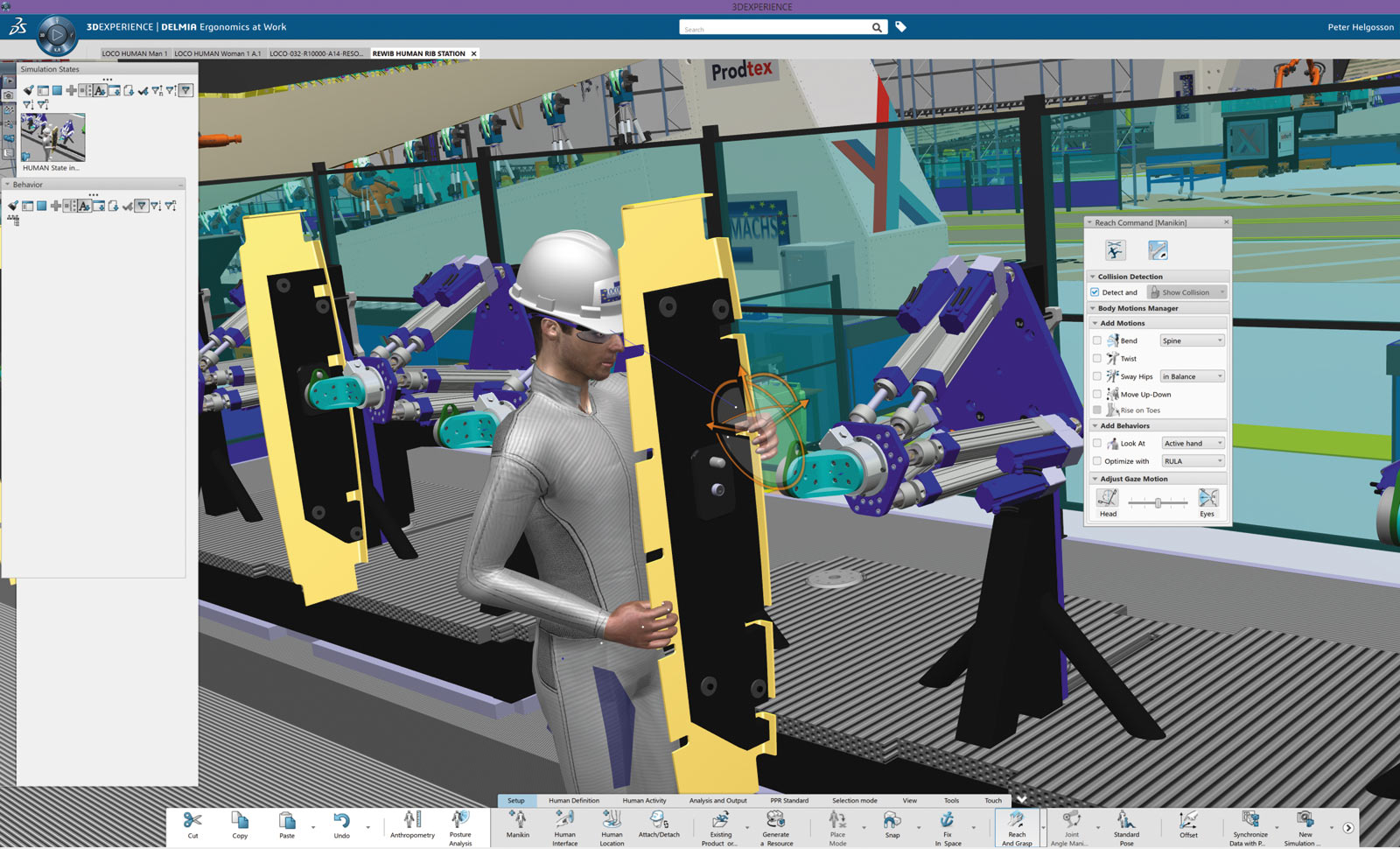

Для моделирования будущей производственной линии по выпуску крыльев использовались различные приложения 3DEXPERIENCE (например, приложение Ergonomics at Work помогло в изучении эргономики рабочих мест операторов). Моделирование работы роботов и оборудования использовалось для демонстрации процесса сборки кессонов крыла и работы соответствующего оборудования

Виртуальное моделирование позволяет убедиться в выборе наилучшего проектного решения

Компания Prodtex разработала виртуальные прототипы, которые демонстрируют эффективность концепций, заложенных в эти две группы работ, и использовала платформу Dassault Syste`mes 3DEXPERIENCE, в том числе CATIA®, для проектирования гексаподов для своей системы крепления крыла. Для моделирования процесса сборки крыла и работы будущей сборочной линии использовался пакет DELMIA. «Перед созданием физического прототипа каждого из этих проектов мы сначала использовали DELMIA, чтобы смоделировать соответствующие процессы, — говорит гн Хельгоссон. — Например, у нас была 3Dмодель крыла, но при этом существует множество различных способов сборки крыла. Поэтому мы использовали программное обеспечение, чтобы понять, какой из способов даст наилучший результат. Опираясь на полученные данные, мы спроектировали роботыгексаподы и смоделировали их работу при установке ребер в кессон крыла. При моделировании мы проверили различные сценарии, благодаря чему смогли сразу же увидеть все накладки и нестыковки и внести необходимые изменения в конструкцию непосредственно перед созданием роботов».

«Во второй группе работ, благодаря возможности моделирования процессов, пакет DELMIA помог нам определить требуемое количество операторов, которые будут осуществлять сборку кессона. Это позволило нам проверить время такта, а также спрогнозировать потенциальные узкие места. Кроме того, чтобы создать безопасные условия труда для операторов, мы воспользовались функциями программного обеспечения для работы с эргономическими аспектами проекта. Благодаря этому нам удалось спроектировать платформы, позволяющие операторам безопасно попасть на рабочий участок».

Работа фабрики будущего по производству крыльев самолетов моделировалась с помощью платформы 3DEXPERIENCE. Среди использованных приложений — Process Planning, Manufacturing Definition, Plant Layout Design, Robot Simulation и Equipment Simulation

Пакет DELMIA обеспечивает множество преимуществ при выполнении этих групп работ. «Виртуальное моделирование позволило нам убедиться в работоспособности нашей концепции и проверить карту перемещения деталей по фабрике в процессе сборки, — отмечает Питер Хельгоссон. — Помимо доступа к операторам и оборудованию, а также эргономических улучшений, мы смогли добиться оптимального баланса рабочих нагрузок между станциями и сократить время вывода продукта на рынок за счет снижения количества ошибок, которые нам приходилось исправлять. DELMIA также может создавать виртуальные рабочие инструкции, более понятные по сравнению с текстовыми инструкциями, — а это позволяет снизить время, требуемое для обучения операторов, и гарантирует, что оператор всегда получает самую свежую и актуальную информацию».

Проект LOCOMACHS завершился летом 2016 года, но многие из участвовавших в нем компаний продолжают совершенствовать отдельные технологии в подготовке к новым авиационным программам. «Производители изучают новые технологии, готовясь к выпуску новых поколений самолетов, — говорит гн Хельгоссон. — И, может быть, однажды, если повезет, мне позвонят из какойнибудь компании с просьбой предоставить им наши новые гексаподы для их новой линии по сборке крыльев. Это будет очень приятно!»

Совместная работа как путь к повышению эффективности

Питер Хельгоссон считает, что предприятия авиакосмической отрасли еще не в полной мере используют преимущества совместной работы. «Взаимодействие в режиме реального времени пока что не стало нормой, — отметил он. — Участники проекта работают, как правило, обособленно друг от друга, а отнюдь не вместе, в результате чего нередко возникают задержки и появляется необходимость переделывать работу заново. Та часть работы, которая выполняется инженерами, действительно растянута. Им сложно ускорить этот процесс, потому что каждый специалист отвечает за свой участок работы, а потом передает результаты следующему специалисту, которому предстоит просмотреть их, предоставить свою оценку и внести изменения. Всё это требует времени. Однако если все участники проекта получат возможность доступа к одним и тем же достоверным данным на общей платформе и смогут принимать решения вместе, то потенциал для экономии будет огромным».

Для моделирования будущей производственной линии по выпуску крыльев использовались различные приложения 3DEXPERIENCE (например, приложение Ergonomics at Work помогло в изучении эргономики рабочих мест операторов). Моделирование работы роботов и оборудования использовалось для демонстрации процесса сборки кессонов крыла и работы соответствующего оборудования.

Работа фабрики будущего по производству крыльев самолетов моделировалась с помощью платформы 3DEXPERIENCE. Среди использованных приложений — Process Planning, Manufacturing Definition, Plant Layout Design, Robot Simulation и Equipment Simulation.

«Проект LOCOMACHS включал 70 групп работ, в результате чего появилось 70 различных технологий, которые были испытаны 31 компаниейучастницей. Один проект может подразумевать совместную работу двух компаний, а в другом над какойто отдельной технологией может работать сразу несколько компаний, например, как в случае нового процесса сверления или новой системы измерений. И если одна компания разрабатывает крепление для фиксации крыла, а другая — технологию сверления, то очевидно, что в какойто момент им предстоит пересечься, правильно? Кроме того, в их распоряжении мощное решение для моделирования процессов DELMIA, которое позволяет быстро проверить работоспособность нового проекта перед финальной сборкой. Предприятиям аэрокосмической отрасли предстоит реализовать нераскрытый потенциал за счет внедрения интегрированного окружения для совместной работы, которое позволяет облегчить сложный процесс постройки самолета. Окружение, подобное тому, которое реализовано в платформе 3DEXPERIENCE, определенно облегчает этот процесс», — подытожил гн Хельгоссон.