Любая отрасль — от автомобилестроения и авиационнокосмической промышленности до станкостроения и энергетики — зависит от качества конструкторскотехнологической подготовки производства и механообработки в цехах. Нередко детали и сборочные единицы изготавливаются небольшими подразделениями или независимыми компаниями, которые сталкиваются с ростом конкуренции и необходимостью применять новые материалы и технологии. На сложные цепочки поставок распространяются все более ужесточающиеся нормативные требования, а сроки разработки требуется постоянно сокращать.

Европейский изготовитель прессформ конкурирует с производителями, работающими на рынках с менее жесткими нормативными требованиями, а также с региональными компаниями. При этом оснастку приходится разрабатывать как можно быстрее, чтобы не отставать от сроков разработки изделий, — ведь длительность процессов сократилась наполовину. Например, раньше на создание новой модели автомобиля уходило девятьдесять лет, а теперь этот срок уменьшился до четырех. Соответственно сократились и сроки разработки деталей.

Цифровая цепочка объединяет в производстве сотрудников, системы и оборудование, гарантируя использование актуальной информации на всех этапах изготовления деталей. Высокоэффективные технологические процессы снижают себестоимость и повышают производительность

Для повышения эффективности производства нередко пытаются автоматизировать отдельные этапы при помощи различных систем, электронных таблиц и бумажных документов. Если автоматизация выполняется неверно, то в результате получаются разрозненные процессы, а бесценная информация и важнейшие производственные ноухау не используются должным образом. Подобный подход не повышает ни эффективности, ни конкурентоспособности предприятия.

Для выхода на новый уровень эффективности и победы в конкурентной борьбе машиностроительным предприятиям требуется новая концепция ведения бизнеса, в полной мере реализующая возможности, предоставляемые самыми современными технологиями. Единая интегрированная система создает интеллектуальные модели и процессы, объединяя этапы технологического проектирования и производства в рамках «цифровой цепочки», проходящей через все предприятие. Такой подход оптимизирует производственные процессы, снижает себестоимость и сокращает сроки выполнения заказов.

Вместо того чтобы сначала создать 3Dмодель в системе автоматизированного проектирования (CADсистеме), а затем осуществить импорт и экспорт в разные системы, следует создать цифровой двойник — точную виртуальную копию реального изделия. Этот двойник передается между службами предприятия без потери данных, помогая выпускать продукцию, полностью соответствующую требованиям заказчика.

Цифровой двойник представляет собой точную виртуальную модель изделия, технологических процессов и ресурсов. Такая модель ведет себя аналогично своему реальному эквиваленту. При помощи цифровых двойников создаются качественные изделия, изготавливаемые по оптимальным технологиям

Внедрение цифрового производственного процесса сразу же повышает производительность и эффективность работы даже небольших предприятий, а также способствует дальнейшему росту бизнеса. Дигитализация — это не только устранение ручного ввода данных и изменений модели на каждом этапе разработки. Применение единой системы и интеллектуальной модели обеспечивает поддержку параллельной работы специалистов. Например, подготовка контроля качества изготовления детали выполняется одновременно с разработкой управляющих программ в CAMсистеме. В результате происходит автоматизация всего процесса в целом при сохранении его гибкости.

Когда в конструкцию вносятся изменения, они автоматически передаются на все этапы процесса без ручного ввода данных. Предусмотрено сравнение геометрии 3Dмодели и готовой детали, измеряемой на координатноизмерительной машине (КИМ). При этом полученная информация отправляется обратно в CAMсистему. Это значительно упрощает поиск и устранение несоответствий. Создается замкнутый контур совершенствования конструкторскотехнологических проектных решений. Он повышает качество и производительность, а также сокращает сроки наладки оборудования. Качественные детали изготавливаются быстрее, что увеличивает число выполняемых заказов. Более того, при выполнении следующего заказа можно применить уже имеющиеся модели, доработав их под новые требования, что позволяет не начинать каждый раз проектирование с нуля. Повторное использование имеющихся на предприятии оптимальных рабочих процессов и ноухау — самый эффективный способ повышения производительности и качества.

Дигитализация не только автоматизирует выпуск деталей, точно соответствующих требованиям, но и упрощает внедрение новых цифровых технологий (промышленные роботы, аддитивное производство) даже на небольших предприятиях.

Раньше роботы в основном применялись для позиционирования и транспортировки заготовок, включая загрузку и выгрузку деталей на станках. Сегодня же они чаще используются и для выполнения механической обработки. Например, управляемый на основе цифровой модели робот способен точно просверлить сотни тысяч отверстий в крыле самолета. Но для этого необходима интеграция конструкторской модели с системами программирования роботов и станков ЧПУ и с технологическим оборудованием.

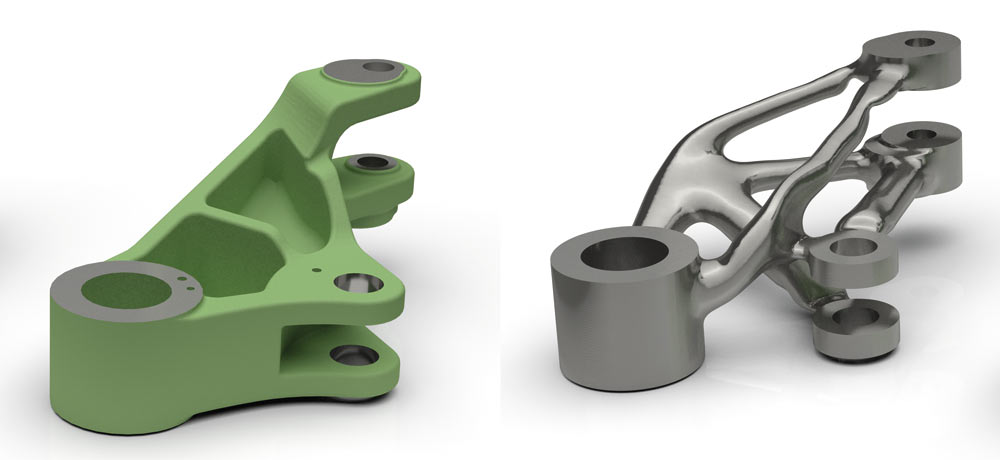

Аддитивное производство преобразует способы проектирования и изготовления изделий. Генеративное моделирование помогает конструкторам создавать принципиально новые конструкции деталей, которые можно произвести только методами 3D-печати

3Dпечать и другие виды аддитивного производства позволяют изготавливать детали, которые в прошлом было просто невозможно сделать, а также использовать новые материалы и конструкторские решения, улучшающие технические характеристики изделия, снижающие массу и упрощающие сборку. Однако внедрение подобных процессов требует перехода на совершенно другие методики проектирования, значительно отличающиеся от разработки деталей, изготавливаемых механообработкой. В частности, создаваемые для 3Dпечати детали отличаются минимальной материалоемкостью и при этом совершенно не похожи на привычные. При помощи методики генеративного моделирования инженеры создают сверхлегкие конструкции, не уступающие по своим характеристикам традиционным. Такие детали могут быть пустотелыми и иметь сложные «органические» формы. При этом необходимо избегать создания излишних поддерживающих элементов — их потребуется удалять, что может замедлить производство. Важнейшим аспектом становится наличие системы автоматизированного проектирования, способной выполнять топологическую оптимизацию традиционных конструкций. Методы аддитивного производства позволяют изготавливать такие изделия нового поколения с минимальными затратами на наладку и оснастку.

Цифровой завод — это бесшовное объединение важнейших этапов проектирования и изготовления деталей. Процессориентированный подход объединяет сотрудников, данные и производственные ресурсы. Он гарантирует изготовление изделий, отвечающих всем требованиям заказчика, а также увеличение прибыльности и эффективности.

Цифровой завод в действии

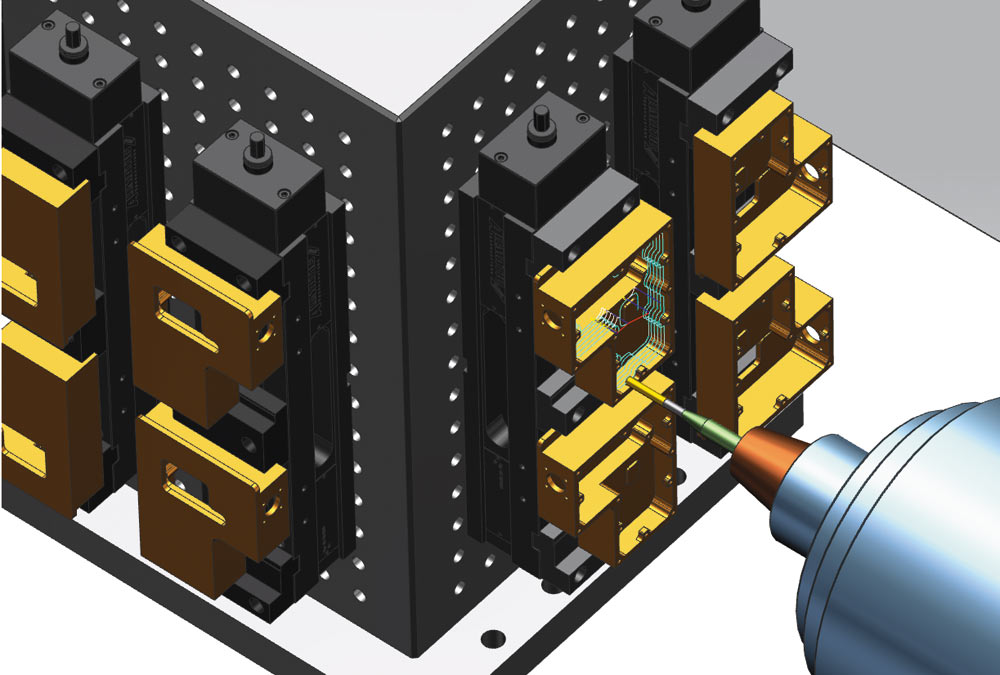

Чтобы воспользоваться всеми преимуществами цифрового производства, не обязательно быть промышленным гигантом. Австрийский изготовитель прессформ HAIDLMAIR начинал как небольшая кузнечная мастерская, но при этом компания постоянно внедряла новейшие технологии. Когда нынешний генеральный директор компании Марио Хейдлмар (Mario Haidlmair) унаследовал эту должность у своего отца, он выяснил, насколько неэффективным было использование разрозненных и нередко несовместимых систем для проектирования деталей и разработки управляющих программ. Внедрив решения от Siemens, компании удалось построить оптимизированный сквозной процесс, в рамках которого создается цифровой двойник каждой детали. «В отделе программирования станков с ЧПУ мы точно воссоздаем ситуацию, возникающую на конкретном станке», — поясняет гн Хейдлмар.

Над изготовлением прессформ работает множество различных отделов компании, и все они используют интеллектуальную 3Dмодель. Это позволяет проверить характеристики еще не изготовленной детали, разработать управляющие программы для токарных, трех и пятикоординатных станков с ЧПУ в системе NX CAM от Siemens, а также проконтролировать технологический процесс сборки. Модели, данные по режущему инструменту, технологические операции и управляющие программы для ЧПУ хранятся в системе Teamcenter, поэтому все отделы получают доступ к единому источнику актуальной информации. Подобная цифровая цепочка обеспечивает эффективное взаимодействие сотрудников. Оператор станка, имея CADмодель детали и взаимодействуя с конструктором и программистом станков с ЧПУ, быстро устраняет все возникающие проблемы еще до начала обработки.

Интегрированная система проектирования деталей, управления технологическими процессами и оборудованием снижает себестоимость (по оценке Хейдлмара — на 1520%), а это «сотни тысяч евро в год». Еще одно преимущество, особенно при работе на высококонкурентном рынке — «сокращение сроков выполнения заказов».

С целью дальнейшей автоматизации процессов и повышения производительности компания Haidlmair внедряет стратегию механической обработки на основе элементов, поддерживаемую системой NX CAM. «Мы хотим добиться того, чтобы порядка 80% операций электроэрозионной обработки выполнялось полностью автоматически, без вмешательства оператора», — отмечает системный администратор CAMрешений Стефан Пендль (Stefan Pendl). И речь идет не только о сокращении затрат. Цель Хейдлмара — превратить небольшое производство в «лучшего в мире производителя прессформ». Он пытается достичь оптимального качества продукции: «Я с оптимизмом смотрю в будущее и уверен, что мы сможем добиться снижения себестоимости при одновременном росте качества. А именно этого ожидают все наши заказчики».