Главной продукцией научноисследовательского предприятия является научнотехническая документация на новое и перспективное изделие. В свою очередь, качество будущего изделия начинается с качественной и актуальной документации. Документация же, как правило, на 30% состоит из стандартизованных (условнопостоянных) составляющих — MDMданных (Master Date Management — это набор процессов и инструментов для управления мастерданными в единой информационной системе и на всем предприятии). Задача по управлению такими данными для ITподразделений и предприятия в целом является ключевой, поэтому грамотная работа с MDMданными принесет бизнесу прибыль и повысит эффективность бизнеспроцессов предприятия. Реализация такой задачи возможна путем внедрения современных методик по управлению нормативносправочной информацией (НСИ) и, как следствие, — построения корпоративной MDMсистемы.

На сегодняшний день на рынке существует большой выбор таких систем. Все вендоры (компании — производители программного обеспечения) систем подобного уровня не могут предоставить потребителю «коробочный» вариант, который бы удовлетворял всем требованиям конечного потребителя. Усложняет внедрение систем подобного уровня еще и то, что MDMсистема приобретается как отдельная или как самостоятельная система, что в итоге требует дополнительных расходов на внедрение, интеграцию с другими системами и затрат на последующее содержание множества систем разного направления решаемых задач.

Российские предприятия с долгой историей имеют, как правило, большой архив бумажной документации и все процессы предприятия настроены на работу по «бумажным технологиям». Это существенно осложняет процесс внедрения современных ITтехнологий, а выстраивание методик по управлению НСИ требует от команды внедрения большого профессионализма, упорства и огромного желания реализовать поставленные задачи. В нашем же случае мы строим все системы на одной платформе, что позволяет делать бесшовные интеграции и снижать затраты на содержание информационных систем. Также следует отметить, что такой подход позволяет резко сократить сроки внедрения, а пользователи проще и быстрее проходят адаптацию к новому функционалу.

Внедрение

Перед началом реализации данного проекта мы ставили перед собой следующие задачи:

- Обеспечить целостность данных (на бумаге, в PDM и ERPсистеме).

- Обеспечить эквивалентность сущностей по схеме «спецификация = закупка комплектующих = отпуск комплектующих со склада».

- Обеспечить возможность сделать ЭСИ (электронная структура изделия по ГОСТ 2.053) главным конструкторским документом.

- Интегрировать MDMданные с прикладными системами (Altium Designer, TFLEX CAD, «1С» и др.).

- Внедрить процедурный подход по управлению НСИ.

- Иметь возможность взаимодействовать с другими MDMсистемами.

Для получения в максимально короткие сроки положительного результата от внедрения необходимо было проделать следующую работу:

- Разработать четкую и понятную для всех пользователей методику работы в системе. Максимально точно, но в то же время простым языком дать описание действий по принципу «как должно быть», «что должно быть» и «когда должно быть».

- Разработать необходимую организационнораспорядительную документацию, тем самым задействовать административный ресурс и разделить права и обязанности всех участников данного процесса.

- Правильно сконфигурировать и подготовить техническую часть проекта, сделав работу в системе максимально удобной.

Для реализации данного проекта используется отечественная PLMплатформа TFLEX DOCs Line, где в качестве MDMсистемы выступают базовые справочники системы, адаптированные под задачи предприятия.

На сегодняшний день под объектами MDMсистемы понимаются те справочники, данные из которых попадают в ЭСИ. На нашем предприятии ЭСИ является обязательным конструкторским документом, что в итоге позволяет получать текстовые отчеты спецификаций, ведомостей покупных изделий, заявок на закупку и прочего непосредственно с ЭСИ запрашиваемого узла или с изделия в целом.

Для обеспечения целостности данных между системами необходимо одну и ту же запись четко идентифицировать по некому ключу. В данном случае мы проводим идентификацию по ID (идентификатору записи). В таком случае запись появляется изначально в первичной системе и далее транслируется «как есть» или с дополнениями в другие системы, в нашем случае — в Altium Designer и «1С».

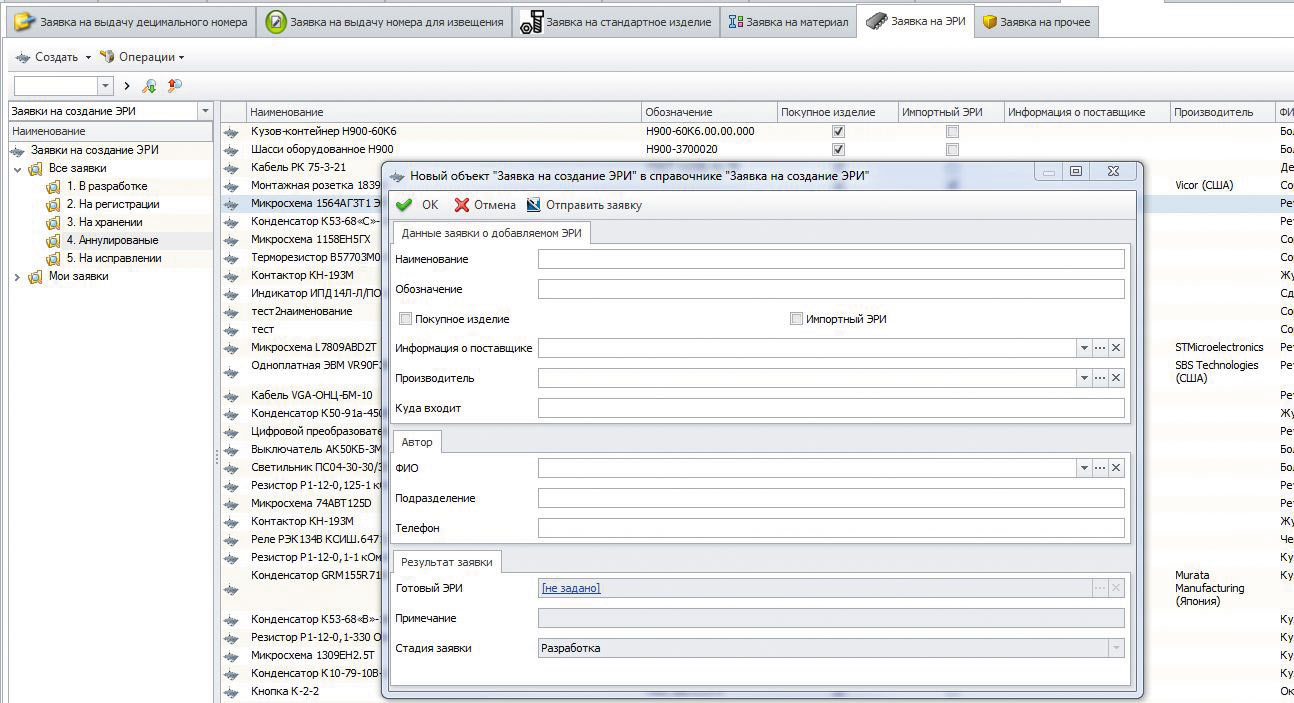

Для четкой координации действий пользователей внутри системы необходимо разграничить зоны ответственности, после чего каждый новый элемент MDMсистемы уже может вводиться только ответственным специалистом по электронной заявке. При этом система должна уметь управлять электронной заявкой по настроенному бизнеспроцессу. Например, при вводе нового электрорадиоизделия (ЭРИ) в системе запускаются два бизнеспроцесса:

ввод только обязательных реквизитов (для формирования ЭСИ);

ввод всех необходимых данных для интеграции с Altium Designer (условно графическое обозначение, 3Dмодели и т.д.).

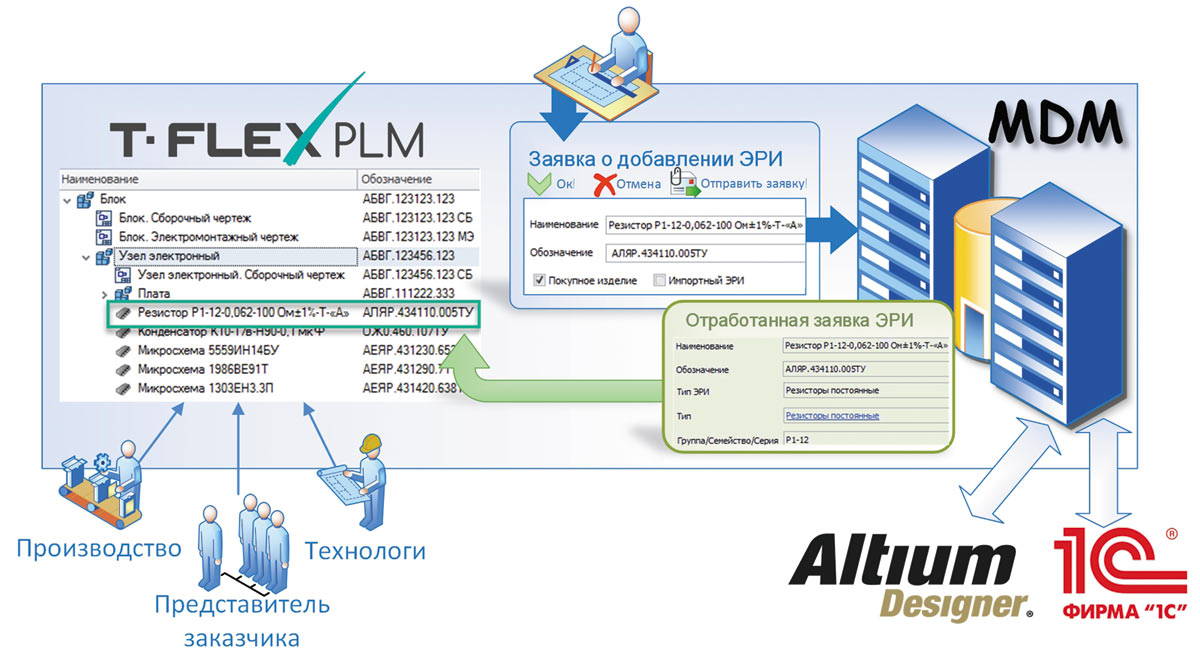

В приведенном на рис. 1 примере заполнения электронной заявки на ЭРИ пользователь заполняет все поля и запускает на согласование процесс ввода предлагаемого элемента. При получении положительного результата согласования элемент появится во всех применяемых системах автоматически.

Рис. 1. Электронная заявка на ввод

Используя процессный подход, можно четко сказать, сколько времени уходит на обработку заявки, сколько заявок в день или в месяц обрабатывается и т.д. Весь учет работ происходит прозрачно внутри самой системы. Например, на обработку группы заявок на ввод ЭРИ по оному и тому же нормативному документу уходит в среднем три часа. В день один специалист обрабатывает около 5060 заявок.

На ввод одной позиции стандартных элементов уходит менее 6 мин. В день один специалист обрабатывает около 6070 заявок.

В нашем случае специалисты по вводу MDMданных являются совместителями с основной работой.

Обязательным составляющим представляется, конечно же, воля руководителя высшего звена. Для этого команда внедрения должна обеспечить данный проект четкой организационнораспорядительной документацией. Названная задача не всегда является простой, поскольку нелегко организовать правильную работу в подразделениях предприятий, имеющих особенности, связанные с их многолетней историей, а для правильной работы системы необходимо максимально точно организовать информационное пространство каждому пользователю системы.

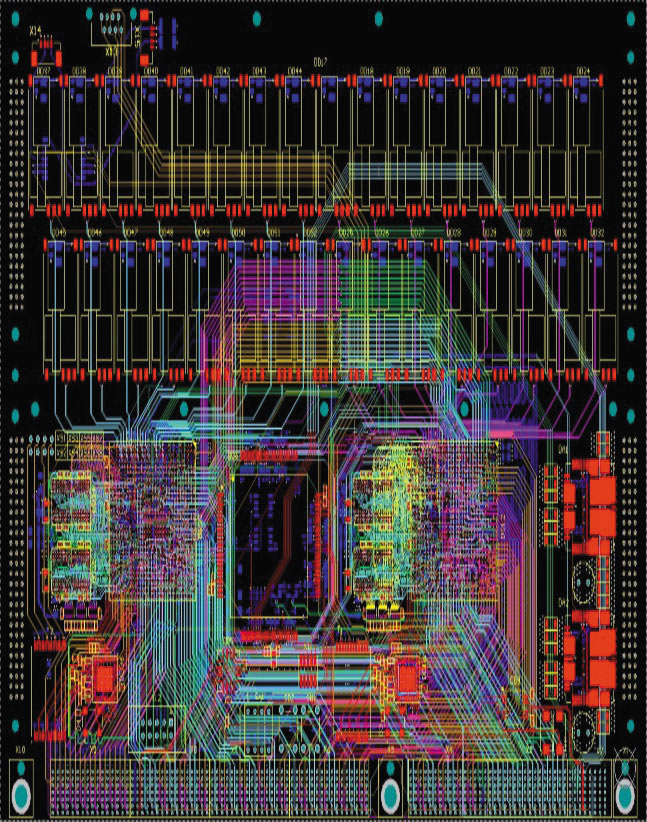

Используя корректные MDMданные и правильную архитектуру решения, нам удалось настроить бесшовную интеграцию с такими электротехническими САПР, как Altium Designer, где разработчик печатной платы использует один и тот же элемент из MDMсистемы непосредственно в интерфейсе его прикладного САПР. Далее по цепочке проектирования разработчик печатной платы передает свою часть работы конструктору для формирования конструктивных особенностей изделия в единой для всех участников системе и по понятным для всех правилам.

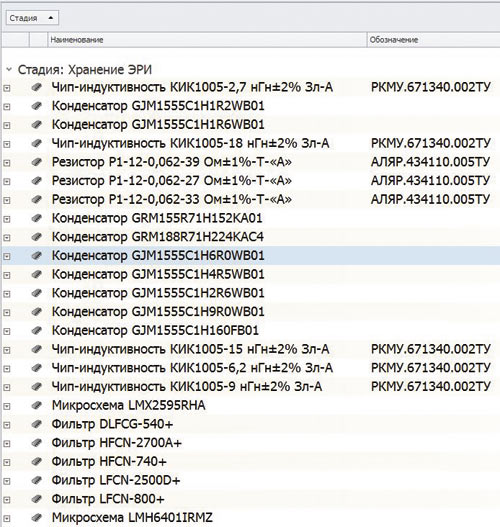

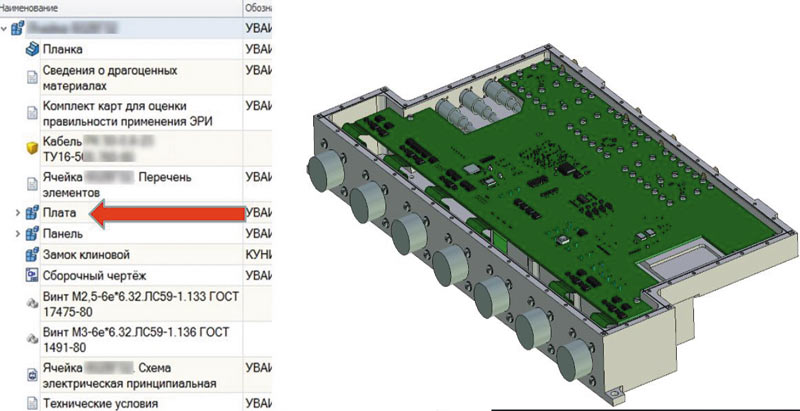

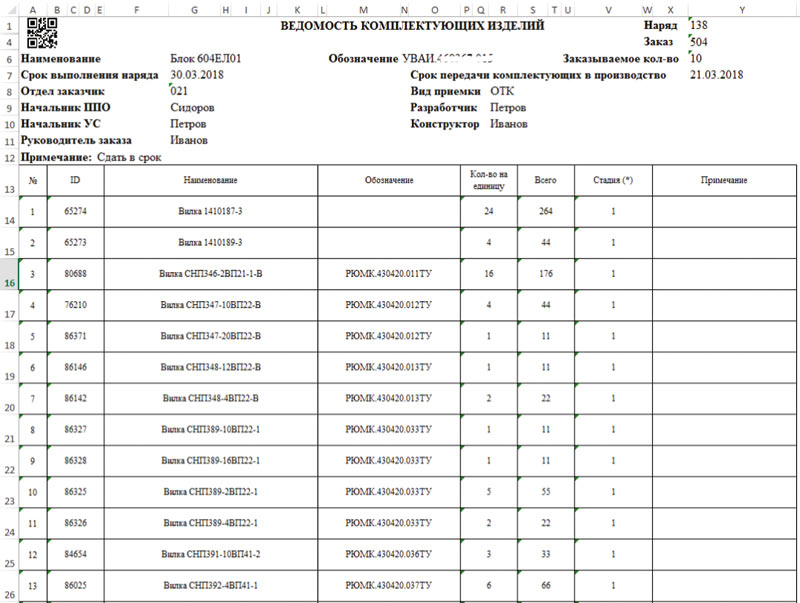

Принцип работы системы наглядно показан на примере следующей цепочки: «Ввод данных в MDMсистему» — «Разработка печатной платы» — «Разработка конструкции» — «Формирование заявки на закупку комплектующих» (рис. 25).

Рис. 2. Ввод данных в MDM-систему

Рис. 3. Разработка печатной платы

Рис. 4. Разработка конструкции

На самом деле описанный выше пример — это лишь частный случай работы системы. В целом же, уже полученные и правильным образом обработанные данные являются данными для всех служб и подразделений предприятия. Схематично работа системы показана на рис. 6.

Рис. 5. Формирование заявки на закупку комплектующих

Рис. 6. Схема работы системы

Выводы

Главным плюсом для предприятия, конечно же, является финансовая и временная сторона результата внедрения. На предприятии появился современный инструмент по управлению НСИ, работа которого качественно отличается от традиционного бумажного подхода и дает следующие преимущества:

- организовано централизованное наполнение и формирование базы разрешенных к применению (ограничительный перечень) на предприятии ЭРИ, стандартных элементов и материалов и др.;

- повысилась стандартизованность данных НСИ;

- реализована целостность и эквивалентность данных на всем протяжении жизненного цикла;

- заметно сократились сроки поставки комплектующих за счет использования корректных данных;

- автоматизировано формирование необходимых отчетных документов напрямую с ЭСИ;

- реализовано сквозное проектирование сложносочиненных изделий;

- производительность формирования заявок на закупку возросла на несколько порядков по сравнению с бумажной технологией.

К сказанному выше можно добавить, что предприятие получило очередной современный и работающий инструмент, с помощью которого специалисты предприятия смогли качественно улучшить процесс выполнения своей основной деятельности, затратив минимум времени на обучение. А это позволило нашей команде внедрения добавить в копилку еще один успешный проект.