Современное металлообрабатывающее производство очень динамично. Скорости обработки достаточно велики, массово используется оборудование с числовым программным управлением, сложные многоосевые станки сменяют более простых собратьев, используется высокоскоростной и производительный инструмент — и все это для того, чтобы обеспечить максимально быстрый выпуск продукции на рынок. Для реализации ритмичного выпуска продукции одно и то же оборудование должно быстро перестраиваться на изготовление различных деталей, управляющие программы сменять одна другую — в таком графике просто нет места ошибкам. Для обнаружения ошибок еще на стадии разработки управляющей программы используется программный комплекс VERICUT производства компании CGTech, который уже 30 лет является промышленным стандартом программного обеспечения для верификации и станочной симуляции управляющих программ для оборудования с ЧПУ. VERICUT содержит все необходимые инструменты для проверки и 3Dсимуляции станочной обработки, проведения измерений полученной детали, сравнения ее с конструкторской моделью, оптимизации управляющих программ. В этой статье мы и рассмотрим вопросы оптимизации с использованием VERICUT.

В производстве вопрос оптимизации управляющих программ для обработки на станках с ЧПУ стоит очень остро. Уровень оптимизации зависит от двух факторов: первый — время работы программы, ведь каждая минута работы оборудования имеет свою стоимость, а время, потраченное на неоптимальную обработку, можно приравнять к потерянному; второй — прерывистость нагрузки на инструмент и оборудование в связи с наличием участков обработки с нагрузкой, приближающейся к максимально возможной, и мест, где оборудование практически работает вхолостую.

Для решения вопроса оптимизации уже имеющихся, а также новых управляющих программ предназначены модули оптимизации OptiPath и Force.

Модуль OptiPath

Модуль оптимизации OptiPath является известным и часто применяемым модулем VERICUT. Алгоритмы оптимизации этого модуля учитывают информацию о геометрии зоны обработки. В процессе виртуальной обработки в каждой точке программы вычисляются геометрические параметры резания: глубина, ширина, максимальная толщина получаемой стружки, скорость удаления материала, подача общая, подача на зуб, скорость резания, скорость вращения шпинделя. Для каждого инструмента, используемого в процессе обработки, необходимо указать рабочие значения этих параметров, при которых инструмент будет эффективно обрабатывать материал. Библиотека инструментов VERICUT поддерживает наличие нескольких записей оптимизации для каждого инструмента, ведь оптимальные параметры резания при обработке различных материалов или на разных станках могут различаться.

OptiPath позволяет выбрать один из нескольких способов оптимизации: обеспечение постоянства толщины стружки, обеспечение постоянной скорости удаления материала, обеспечение неизменной скорости резания, оптимизация перемещений «по воздуху».

Первые два способа оптимизации эффективны для черновой и получистовой обработки, при которой осуществляется съем большого объема материала. В процессе оптимизации в каждой точке траектории осуществляется расчет наблюдаемого параметра, и если он отличается от оптимального, то модуль изменяет значение текущей подачи в управляющей программе для приведения значения параметра к необходимой величине. Предусмотрена возможность выбрать оба этих метода оптимизации одновременно — тогда программа будет рассчитывать и максимальную толщину стружки, и скорость съема материала в процессе выполнения оптимизации, затем рассчитает значение подачи по каждому из методов и выберет меньшую из них.

Метод оптимизации, обеспечивающий постоянство скорости резания, актуален при чистовой обработке шаровыми или фасонными фрезами, у которых при постоянной скорости вращения шпинделя скорость резания может существенно меняться. При выполнении оптимизации модуль изменяет значение скорости вращения шпинделя, обеспечивая постоянство скорости резания.

Оптимизация движения «по воздуху» может либо выполняться как отдельный вид оптимизации, либо дополнять другие методы. Метод выявляет места в управляющей программе, где инструмент движется на подаче без соприкосновения с обрабатываемым материалом, и устанавливает для этих мест максимальную подачу, ограниченную только возможностями станка. В процессе оптимизации отслеживается подход инструмента к материалу и, на определенном пользователем расстоянии, подача холостого хода переключается на заранее указанную подачу врезания. Аналогично устанавливается подача выхода инструмента из материала и переход к движению «по воздуху».

Метод оптимизации движения «по воздуху» включен в базовую лицензию и доступен всем пользователям текущей версии VERICUT.

Дополнительно к описанным выше методам оптимизации модуль OptiPath контролирует предельные значения подачи (минимальная и максимальная), скорость резания, толщину стружки, время работы инструмента и другие параметры в процессе оптимизации. Важно отметить, что контроль предельных значений этих параметров можно осуществлять не только в процессе оптимизации, но и при стандартной проверке управляющей программы. В случае выхода значения за допустимые пределы в лог проверки будет выведена ошибка.

При выполнении оптимизации есть возможность изменять подачу в зависимости от угла врезания в материал, снижать ее в зависимости от проработанного инструментом времени, устанавливать определенное значение подачи «зачистки», когда инструмент проходит вновь по уже обработанным поверхностям.

Наибольшую сложность при работе с модулем OptiPath вызывает задание необходимых параметров оптимизации. Для упрощения процесса задания параметров предусмотрено два специальных режима работы модуля: режим обучения и интерактивный режим. В процессе обучения модуль использует отработавшую на станке управляющую программу, в процессе симуляции которой находятся места, где инструмент нагружен максимально. Исходя из этих значений рассчитываются необходимые параметры.

Наше предприятие многие годы успешно применяет VERICUT для проверки управляющих программ перед их отправкой в производство. Использование OptiPath позволило в серийном производстве сократить на 3040% время черновой фрезеровки межлопаточных каналов моноколес первой и второй ступеней компрессора низкого давления (КНД).

С.Е. Невзоров, начальник отдела станков с программным управлением АО «НПЦ газотурбостроения «Салют».

В интерактивном режиме пользователь может изменять параметры прямо во время процесса симуляции, сразу оценивая внесенные изменения.

По результатам проведения оптимизации VERICUT создает новый файл управляющей программы, в котором определены новые значения подачи, рассчитанные с учетом параметров оптимизации и реально полученных в процессе симуляции данных.

Модуль OptiPath отлично зарекомендовал себя среди пользователей, поскольку позволяет получить сокращение времени обработки до 40% и делает обработку более равномерной.

Модуль Force

Force (от англ. force — сила) — модуль оптимизации VERICUT, в процессе работы рассчитывающий значения сил, влияющих на инструмент во время резания, необходимую мощность шпинделя и действующий на него момент, а затем выполняющий оптимизацию с учетом этих данных. Force является кульминацией многолетнего процесса совместной разработки, осуществлявшегося компаниями CGTech и UTC (United Technologies Corporation). В работе модуль опирается на геометрические параметры, рассчитанные в процессе симуляции обработки и физические данные, полученные в результате предварительного проведения экспериментальной обработки с использованием специального измерительного оборудования. Полученный в результате эксперимента набор коэффициентов устанавливает зависимость действующих на режущую кромку сил от материала обрабатываемой заготовки, материала инструмента и формы режущей кромки. Алгоритмы, заложенные в модуль Force, позволяют экстраполировать имеющиеся экспериментальные данные на аналогичный инструмент разного диаметра, обрабатывающий такой же материал.

Тони Шрюсбери (Tony Shrewsbury), управляющий директор CGTech Ltd (компании — разработчика VERICUT), рассказывает: «Force чрезвычайно хорошо подходит для труднообрабатываемых материалов и для сложных многоосевых операций. Мы сталкиваемся с двумя этими факторами всё больше и больше — не только в аэрокосмическом секторе, но и во всех точных производствах в различных областях. Для получения выигрыша в реальном мире Force является самым новаторским программным обеспечением, доступным в настоящее время».

Модуль может работать в двух режимах: анализ и оптимизация.

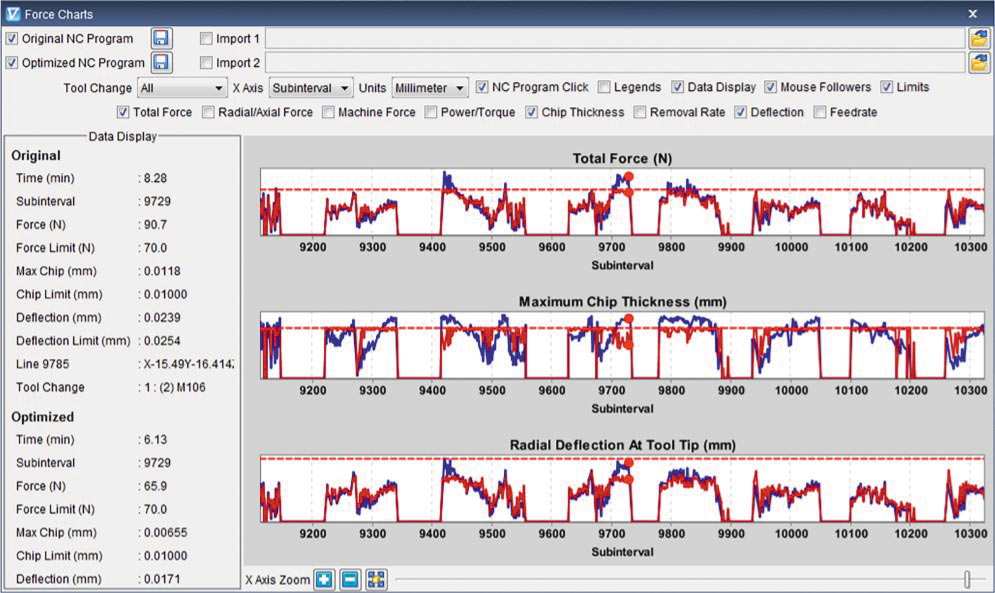

В режиме анализа отображаются детальные графики, позволяющие определить кадры, содержащие потенциальные проблемы с нагрузкой на инструмент, стружкообразованием, недостаточной мощностью шпинделя. На графиках можно увидеть, что в действительности происходит в процессе контакта материала с инструментом. Есть возможность легко определить места с недостаточной загрузкой инструмента, превышение нагрузки, скорости съема материала, мощность и момент шпинделя, отжим инструмента. Окно графиков интерактивно, щелкнув по интересующей точке графика, можно найти кадр управляющей программы, где это произошло, и увидеть отображение данного момента в графическом окне симуляции.

График сил, действующих на инструмент в процессе резания

После проведения анализа управляющей программы можно автоматически оптимизировать ее. В процессе оптимизации модуль Force будет изменять подачу для обеспечения равномерной нагрузки на инструмент и исключения мест, где инструмент недостаточно загружен.

Мы приобрели VERICUT в связи с необходимостью отработки сложных пятиосевых управляющих программ. При определении нужной нам конфигурации сразу было принято решение о включении в поставку модулей оптимизации. Результат использования модуля OptiPath мы увидели очень быстро. Время работы управляющей программы после оптимизации сократилось на 35%, и сразу стало понятно, что потенциал программы гораздо шире. Теперь стоит задача оптимизации всех программ обработки изделий на всех станках с ЧПУ. Следующий этап — внедрение модуля Force в промышленную эксплуатацию, что позволит более рационально использовать инструмент. Задача — оптимизация изготовления изделий из труднообрабатываемых материалов. Уже подготовлены заготовки и инструмент для проведения тестов. Мы планируем получить еще больший экономический эффект.

В.Л. Яковлев, инженертехнолог

ООО «НПЦ «ЛКТ».

Важно отметить, что технологу не требуется специальных знаний для проведения оптимизации обработки с помощью модуля Force. Используя данные, полученные в результате эксперимента, Force позволяет получить быструю и эффективную управляющую программу с первого раза, не требуя для этого проведения дополнительных проверок в цехе.

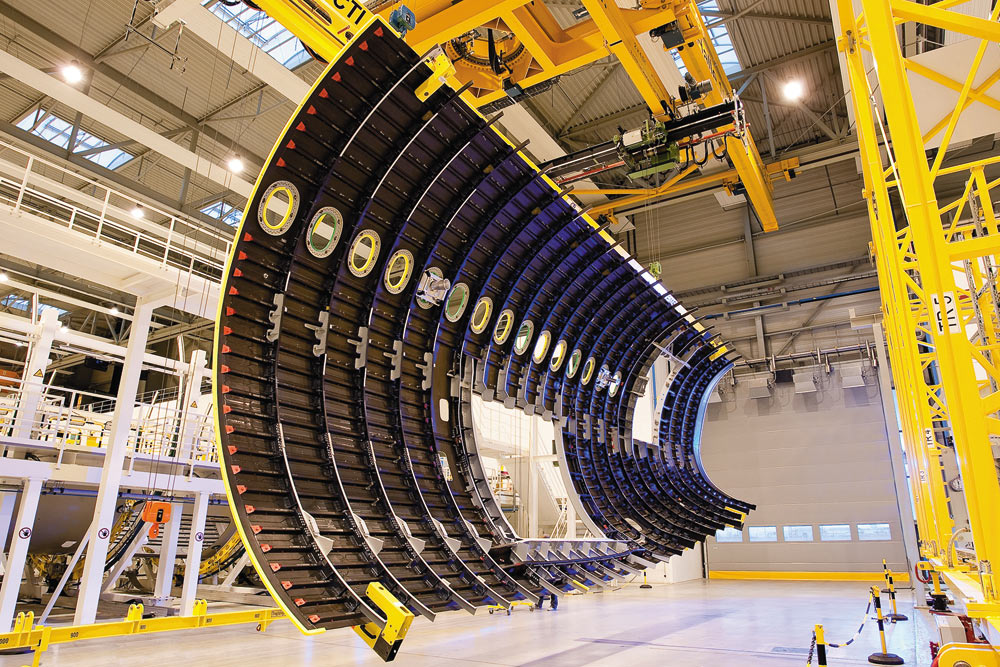

Premium AEROTEC — дочерняя компания Airbus — одного из мировых лидеров в области разработки конструкций и систем для авиации

Premium AEROTEC использует VERICUT для работы с более чем 25 обрабатывающими центрами

В ряду пользователей модуля Force можно назвать компанию Premium AEROTEC — одного из мировых лидеров в производстве авиационных компонентов. Компания использует VERICUT в течение 26 лет, более 30 сотрудников компании работают с подготовкой управляющих программ для более чем 25 единиц различного металлообрабатывающего оборудования. Применение нового для компании модуля Force сразу позволило сократить время обработки для оптимизированных с его помощью программ примерно на 22% с одновременным повышением времени жизни инструмента.

Процесс пятикоординатной обработки моноколеса в «НПЦ «ЛКТ»

Первым пользователем VERICUT с модулем Force в России стала быстрорастущая компания «Научнопроизводственный центр «Лопатки. Компрессоры. Турбины» («НПЦ «ЛКТ»).