Руководство нашего предприятия с самого момента его создания серьезно относится к автоматизации работы всех служб предприятия. Поэтому уже в начале 2006 года было принято решение о внедрении системы менеджмента качества, а также корпоративной системы управления, когда в единой информационной базе могли бы работать конструктора, технологи, производство и экономические службы — то есть всё предприятие.

Наша компания одной из первых в стране приобрела систему AppiusPDM, и уже в начале 2006 года мы начали внедрение корпоративной информационной системы. Конфигурация 1С:УПП была дополнена функционалом AppiusPDM. Об этом мы рассказали в журнале «САПР и графика» № 3’2006 в статье «Система менеджмента качества: внедрение шаг за шагом».

К сожалению, в процессе эксплуатации объединенной конфигурации мы столкнулись с техническими проблемами, связанными с тем, что функционал AppiusPDM «мешал» автоматическому обновлению конфигурации 1С:УПП. Поскольку регламентированный учет для любого предприятия первичен (относительно конструкторскотехнологической подготовки производства (КТПП), было принято решение исключить из конфигурации 1С:УПП всё, что связано с функционалом КТПП (а именно, AppiusPDM).

За прошедшие годы мы активно внедряли и дорабатывали конфигурацию 1С:УПП: автоматизировали не только процессы регламентированного учета, но и управление производством в целом.

В 2015 году снова встал вопрос об организации сквозного процесса взаимодействия конструкторских и технологических служб в единую производственную цепочку. На тот момент все спецификации в 1С:УПП, необходимые для производственного учета, вводились в систему оператором с конструкторских спецификаций, а маршрутные карты (технологическая информация) вовсе не заводились.

Поскольку одной из ключевых задач нового этапа внедрения была автоматизация разработки технологических процессов, мы решили начать вторую волну автоматизации — с помощью конфигурации АппиусТехнология.

Перед началом повторного внедрения ITспециалистами нашей компании был протестирован механизм двусторонней интеграции независимых конфигураций 1С:УПП и АппиусТехнология. Двусторонняя передача данных между конфигурациями организована с использованием стандартных механизмов платформы 1С:Предприятие 8 — Универсальный механизм обмена данными. Основной акцент тестирования делался на том, чтобы не было бесконтрольного изменения данных в 1С:УПП. После получения положительных результатов мы запустили процесс реинкарнации.

Цели проекта внедрения, бизнесзадачи

- Выявление действительной себестоимости продукции.

Расчеты, связанные с себестоимостью, проводились вручную и очень укрупненно. В основном прибегали к методу экспертных оценок, в связи с чем приходилось отвлекать специалистов на местах, что, в свою очередь, отнимало много рабочего времени.

Фактически в системе 1С:УПП все производственные спецификации содержали только покупные изделия. Не было информации по количеству материалов (металлов, неметаллов и т.п.), трудозатраты формировались «на глазок». В итоге мы не имели информации для точной калькуляции.

- Автоматическое формирование отчетности для госконтрактов в требуемой заказчиком форме.

В стране начало меняться законодательство, и согласно новым требованиям контрактов предприятие должно ежемесячно предоставлять отчеты заказчику о своих трудозатратах. Это необходимо для обеспечения прозрачности структуры цены. Для выполнения этого требования без автоматизации потребовалось бы увеличивать штат сотрудников, создавать новые отделы, которые занимались бы исключительно этой задачей, причем создавали бы отчетную документацию вручную.

Процесс внедрения системы управления жизненным циклом изделия

Прежде всего необходимо было предоставить руководству предприятия обоснования необходимости перехода на систему класса PLM, что было успешно выполнено. После этого было принято решение о начале ее внедрения.

Была сформирована рабочая группа, которую утвердили приказом генерального директора. В нее вошли как сотрудники предприятия, так и специалисты компании АППИУС. Эта работа на предприятии была выделена в отдельный проект, поскольку должны были взаимодействовать люди из различных отделов, у которых разные начальники. Осуществить подобное взаимодействие не в рамках проекта оказалось проблематично.

НПП «Доза» является одним из ведущих производителей и поставщиков оборудования радиационного контроля, а также одним из крупнейших разработчиков программного и методического обеспечения в странах СНГ и России. Предприятие основано в 1991 году и размещается на собственных производственных площадях в г.Зеленограде. Организация с более чем 25летней историей, прошедшая путь от штата из четырех человек до собственного производства со штатом более чем 200 сотрудников.

Технологическое оборудование цехов предприятия Производство включает механосборочный и радиомонтажный цеха, оснащено современным оборудованием, что позволяет решать задачи высокой технологической сложности.

Процесс прогона оборудования На предприятии действуют научноисследовательское направление, производственное, а также административные и финансовые блоки. Издается периодический журнал «АНРИ» («Аппаратура и новости радиационных измерений»). |

После создания рабочей группы была разработана программа подготовки к вводу в эксплуатацию системы:

- определены этапы внедрения системы;

- назначены ответственные/организаторы на этапы внедрения;

- назначены исполнители этапов;

- согласованы сроки выполнения этапов.

Также были разработаны следующие регламенты по работе с системой:

- «Проведение технологических извещений в PLMсистеме (ТД)»;

- «Проведение конструкторских извещений в PLMсистеме (КД)»;

- «Работа с технологической документацией в PLMсистеме»;

- «Работа с электронной структурой изделия (ЭСИ) в PLMсистеме»;

- «Фиксация ЭСИ в PLMсистеме на дату».

Помимо разработки регламентов и инструкций также проводилось обучение сотрудников НПП «Доза», решались принципиальные вопросы, связанные с механизмами работы в PLMсистеме:

- проведена большая аналитическая работа, связанная с наполнением конструкторскотехнологического справочника, и непосредственное его наполнение нормативной информацией (определены и внесены виды операций, используемых на производстве, материалы, стандартные и прочие изделия, радиоэлементы и т.д.);

- настроены шаблоны;

- проведена синхронизация справочников. Принят регламент: общие справочники наполняются и изменяются исключительно в 1С:УПП, далее они переносятся в AppiusТехнология;

- распределены права доступа к информации;

- введен контрольный образец в PLMсистему.

Стоит отметить, что процесс внедрения инициировал множество других процессов, связанных с нормализацией и упорядочением нормативносправочной информации предприятия.

Одна из основных сложностей при внедрении новых программных продуктов на предприятиях кроется в некотором психологическом сопротивлении специалистов на начальных его этапах. По этой причине инженерному составу из технических отделов была объяснена важность «сквозного процесса» проектирования (цепочки от создания ЭСИ до получения номенклатурной спецификации), то есть какие выгоды PLMсистема обеспечит предприятию. В результате люди действительно начали подругому относиться к процессу внедрения. Сотрудник понимает, что он в команде, что он является составной и неотъемлемой частью процесса и от корректности и точности его информации самым непосредственным образом зависит результат работы всего предприятия. Подобные объяснения оказались очень важными и сыграли не последнюю роль в успешной реализации программы внедрения.

В целом мы выбрали и реализовали следующий путь внедрения системы: сначала завели в систему архивные изделия, а затем перешли к ведению изделий, которые только начинают разрабатываться.

Существенных доработок PLMсистемы в процессе внедрения не производилось — они касались лишь формы отчетов, которые реализованы силами программистов предприятия. Силами компании АППИУС были проведены небольшие изменения конфигурации. Участие сотрудников компании АППИУС проходило в основном в рамках технической поддержки (см. «САПР и графика» № 10’2017, «Техническая поддержка как инструмент внедрения»). При имеющихся в настоящее время средствах коммуникации данное взаимодействие очень эффективно, так как позволяет оперативно решать возникающие вопросы.

Организация работы конструкторских и технологических служб в PLMсистеме

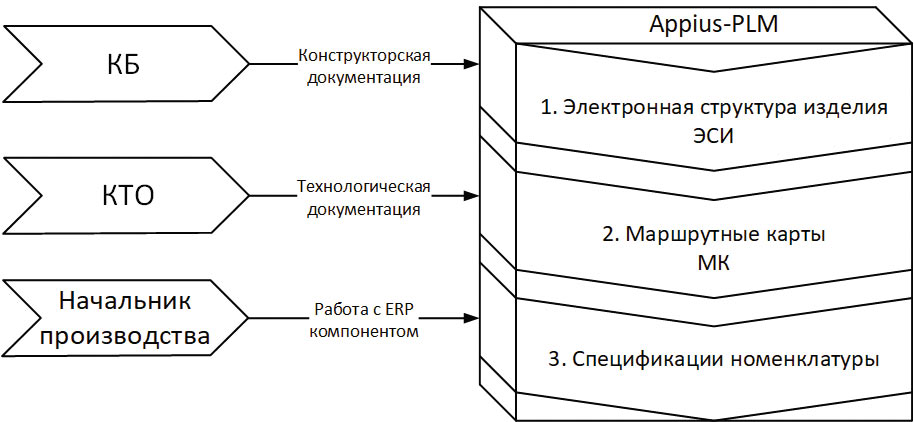

Схема работы конструкторского бюро (КБ) и конструкторскотехнологического отдела (КТО) в PLMсистеме представлена на рис. 1.

Рис. 1. Схема работы подразделений предприятия в PLM-системе

Пояснения к схеме:

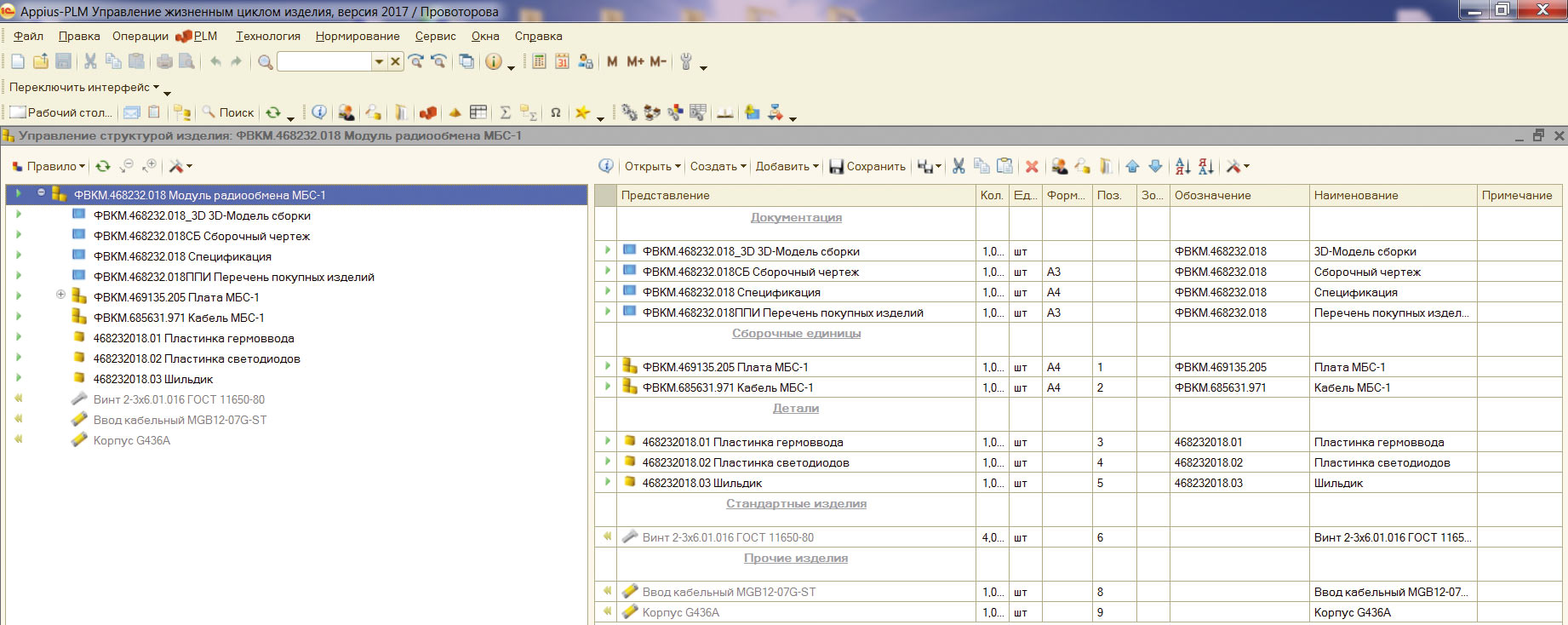

- Инженерами КБ в системе формируется конструктивная ЭСИ (рис. 2). После создания ЭСИ к ее элементам добавляются файлы чертежей и другая конструкторская документация (чертеж детали, сборочный чертеж, ППИ, паспорт и т.д.). Таким образом, в системе сосредоточивается вся необходимая конструкторская информация об изделии.

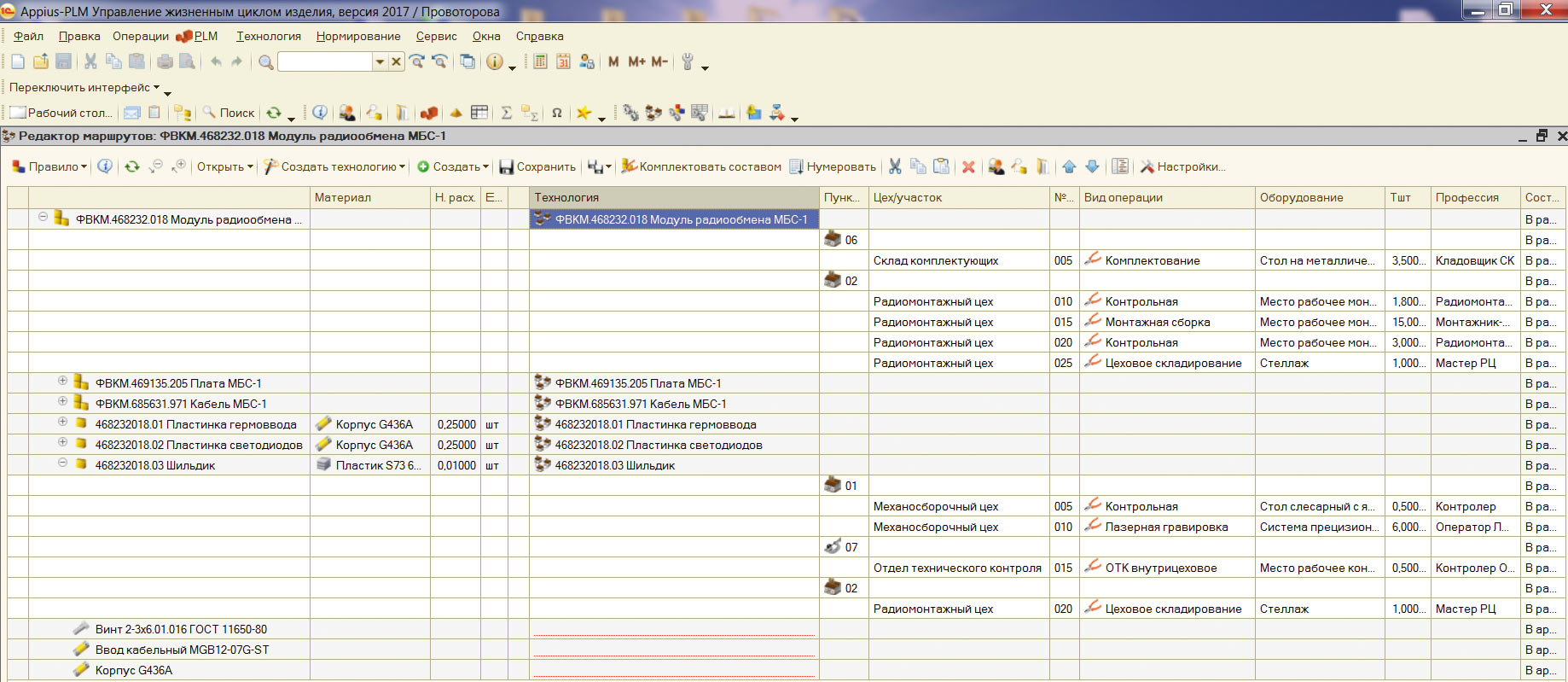

- После того как конструктивная ЭСИ согласована и утверждена, на все производимые сборки и детали создаются технологические маршруты. Инженеры КТО создают технологические маршруты в редакторе маршрутов (рис. 3).

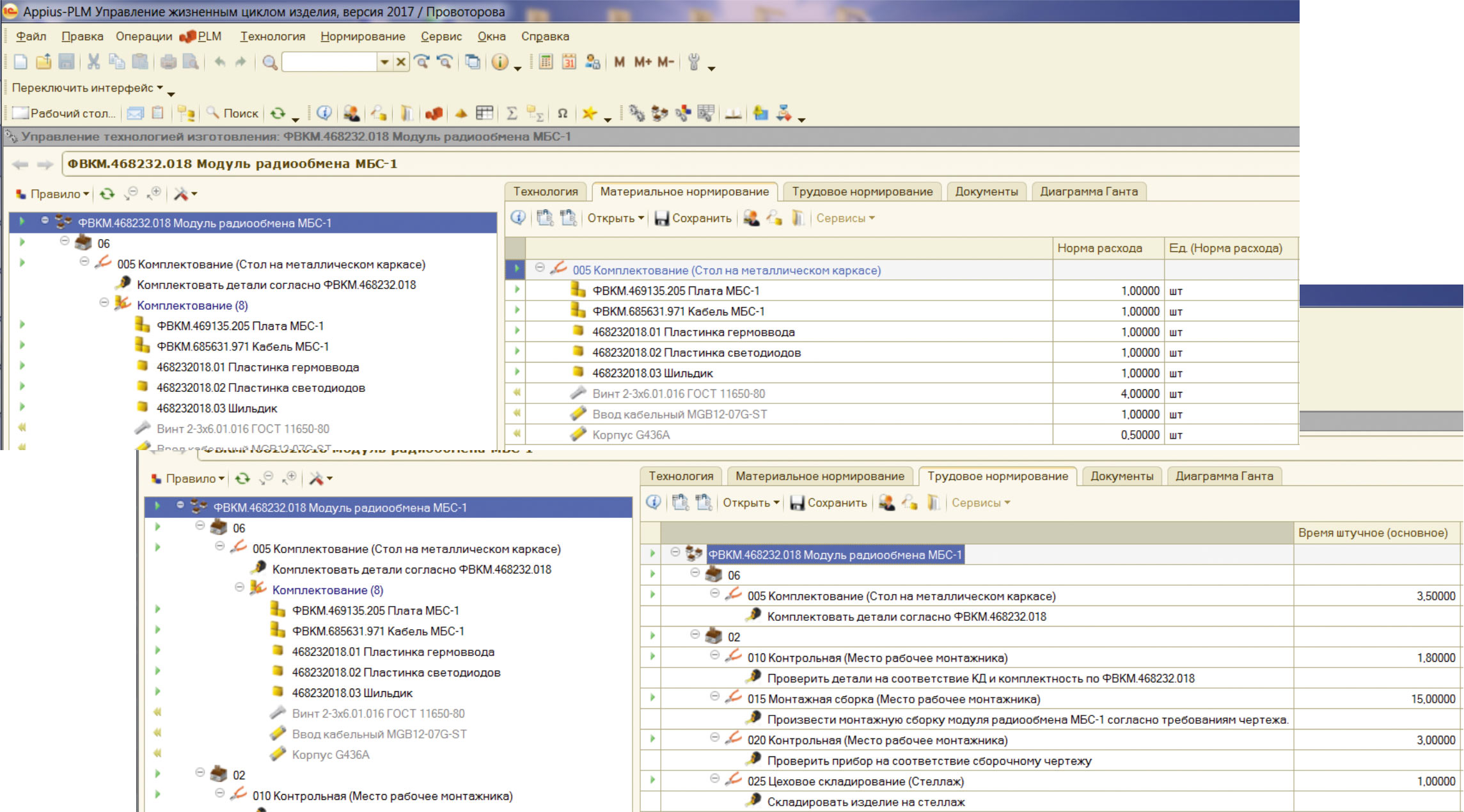

Далее проводится материальное и трудовое нормирование уже в редакторе технологии (рис. 4).

Рис. 2. Управление структурой изделия

Рис. 3. Редактор маршрутов

Рис. 4. Управление технологией изготовления

После разработки и утверждения с помощью электронной технологии формируются технологические отчеты, которые затем распечатываются, предоставляются проверяющему и сдаются в «бумажный» архив.

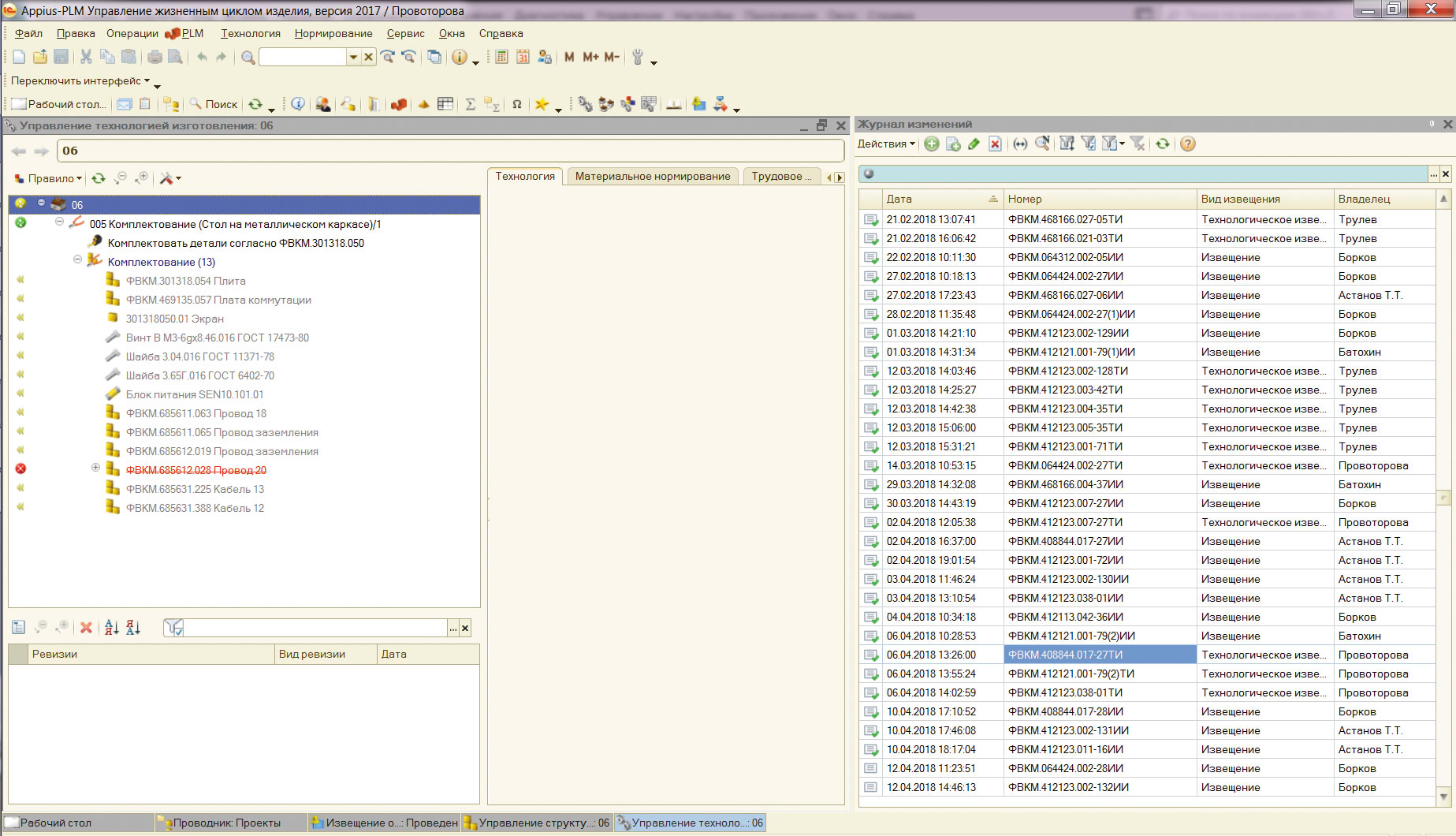

- Все изменения в конструкторской и технологической документации фиксируются и утверждаются через Извещения об изменении (ИИ). Автоматически ведется журнал изменений (рис. 5).

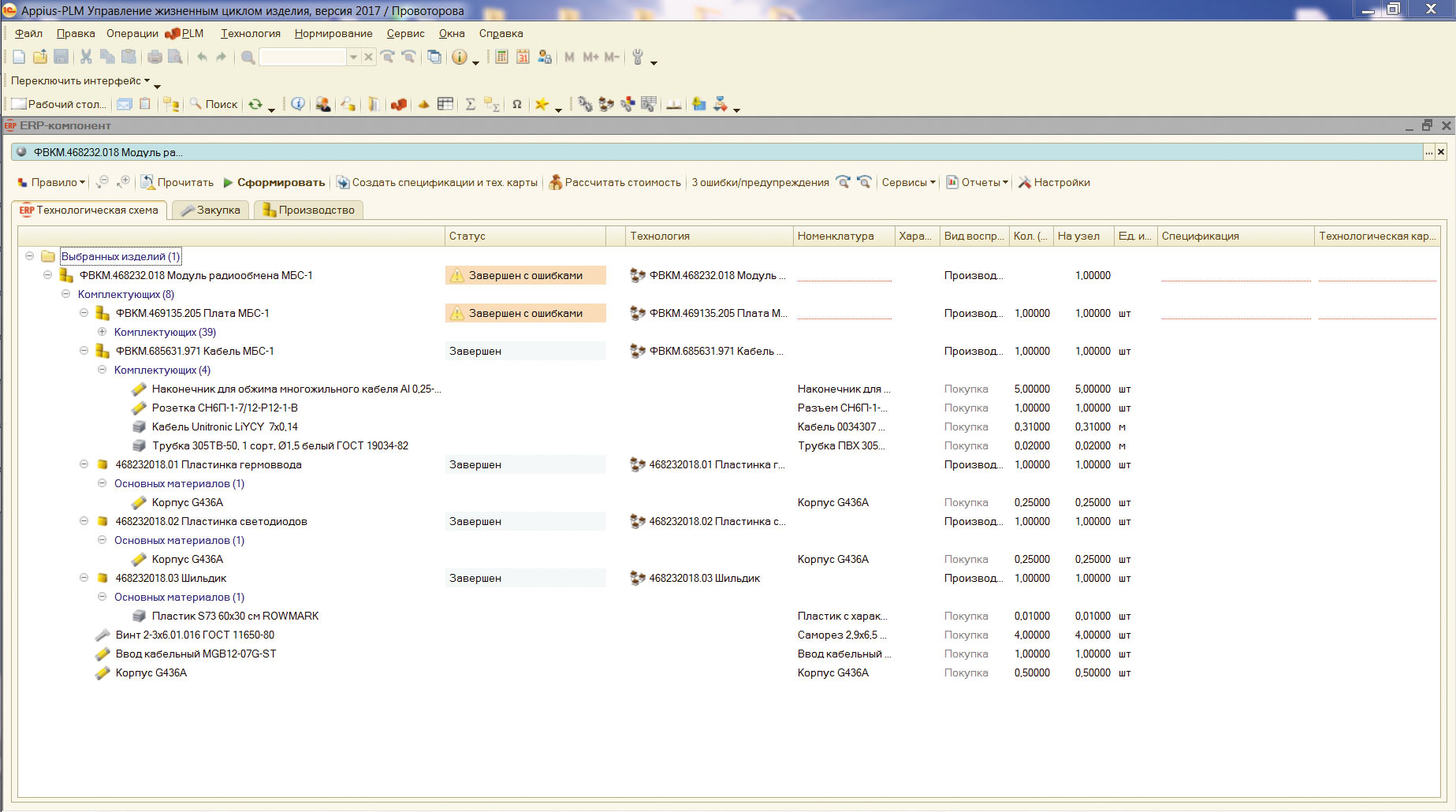

- Завершающим этапом в этой цепочке является создание спецификаций номенклатуры и технологических карт производства, которые формирует начальник производства. Спецификации номенклатуры формируются на всё изделие с разработанной и согласованной маршрутной технологии. Формирование вышеуказанной спецификации производится посредством ERPкомпонента, при этом автоматически проводится проверка технологических данных на наличие ошибок (рис. 6).

Созданные номенклатурные спецификации и технологические карты производства передаются в конфигурацию 1С:УПП. Далее с этими документами начинают работу соответствующие службы (бухгалтерия, финансовый блок, отделы снабжения, производство и т.д.).

Рис. 5. Журнал изменений (справа) с внесенными изменениями в элемент технологии (слева)

Рис. 6. ERP-компонент

Результаты внедрения системы. Практическая значимость

- Увеличение точности калькуляции себестоимости изделий. Теперь номенклатурные спецификации содержат информацию не только по покупным изделиям, но и по выпускаемым сборочным единицам.

- Возможность автоматизированного формирования отчетной документации по трудозатратам. Это позволило не создавать дополнительной нагрузки на сотрудников предприятия и не прибегать к необходимости увеличения штата.

- Увеличение эффективности и скорости принятия управленческих решений. За счет более полной и точной информации об изделиях, представляемой в удобной и наглядной форме в отчетах, руководящий состав предприятия принимает более точные и оперативные решения. Это помогает избегать штрафных санкций со стороны заказчика за счет более точного планирования и учета.

- Единое информационное пространство с актуальной информацией по изделиям. Доступ к КД и ТД напрямую, а не через инженерный персонал, который, в результате, не отвлекается от своих непосредственных задач.

- Нормализация НСИ. В процессе внедрения PLMсистемы произведены выверки норм времени и составлены специальные таблицы, которые используются технологами при создании технологии изготовления.

- На подавляющую часть выпускаемой номенклатуры созданы ЭСИ с технологией изготовления, сформированы номенклатурные спецификации. В настоящее время конструкторами уже создаются электронные составы в PLMсистеме для изделий, находящихся на стадии разработки. Это позволяет получать калькуляционную себестоимость в реальном времени.

Перспективы развития системы

- Видится дальнейшее распространение доступа для просмотра к единой актуальной конструкторской и технологической информации по изделиям. Это будет полезно следующим отделам предприятия:

- отделу технического контроля;

- сервисному отделу;

- отделу сертификации.

- Внедрение подсистемы управления проектами и задачами на этапе КТПП.