Автоматизированная подготовка производства объединяет следующие этапы: конструкторский, технологический и инженерный анализ. ЛОЦМАН:PLM объединяет в единое информационное поле по единым стандартам весь набор приложений, формируя проект, содержащий чертежи и техническую информацию по составу изделия. Набор документов является основой для производства, модификаций изделия, условием коллективной работы и выступает средством согласования всех звеньев в цепи: заказчик — разработчики — производитель — поставщики.

Цифровая экономика требует расширения информационного пространства для инновационных программных продуктов и технологий в сферу малого бизнеса машиностроительного направления. Результатом этого процесса будет преодоление отставания в организационных и управленческих принципах подготовки производства. Цифровое направление в развитии экономики определяет стратегию дигитализации всего состава конструкторскотехнологической документации, необходимой для производства [1, 2].

Цифровое документирование и инновационные технологии на базе PLMрешений в организации труда ускоряют процесс подготовки перехода на новые виды продукции, что в итоге становится основным фактором конкурентоспособности на рынке товаров и услуг [2, 3, 4].

Автоматизированная конструкторская подготовка опирается на 3Dпроектирование моделей деталей и узлов изделий, оформление 2Dчертежей и спецификаций. Ассоциативная связь цифровых образов и чертежей позволяет учесть все изменения электронной модели в технических документах [24].

Технологическая подготовка включает выбор заготовки, определение методов и способов обработки детали, а также уточнение состава оборудования и назначение режущего инструмента. Особенностью малого бизнеса является мелкосерийное производство деталей и комплектующих, а также изделий среднего уровня сложности в условиях ограниченного станочного парка. Это требует привязки технологий изготовления к возможностям станочного парка и его технологических решений. Отдельным моментом выступает вопрос о проектировании вспомогательных приспособлений и выбора измерительных средств.

Сопровождение на этапе эксплуатации требует разработки и создания иллюстрированных каталогов для проведения ремонтных и сервисных мероприятий, а также формирования логистики предоставления услуг дистанционного доступа [2]. Выполнение сформулированных положений приводит к соблюдению стандартов системы менеджмента качества ISO 9000:2000, что позволяет проводить уверенную политику на рынке товаров и услуг.

При многономенклатурном выпуске продукции гибкость может быть обеспечена только при условии автоматизированной подготовки производства, ориентированной на конкретное оборудование. Именно в рамках малых предприятий существует широкое поле для внедрения инновационных технологий в организацию их деятельности.

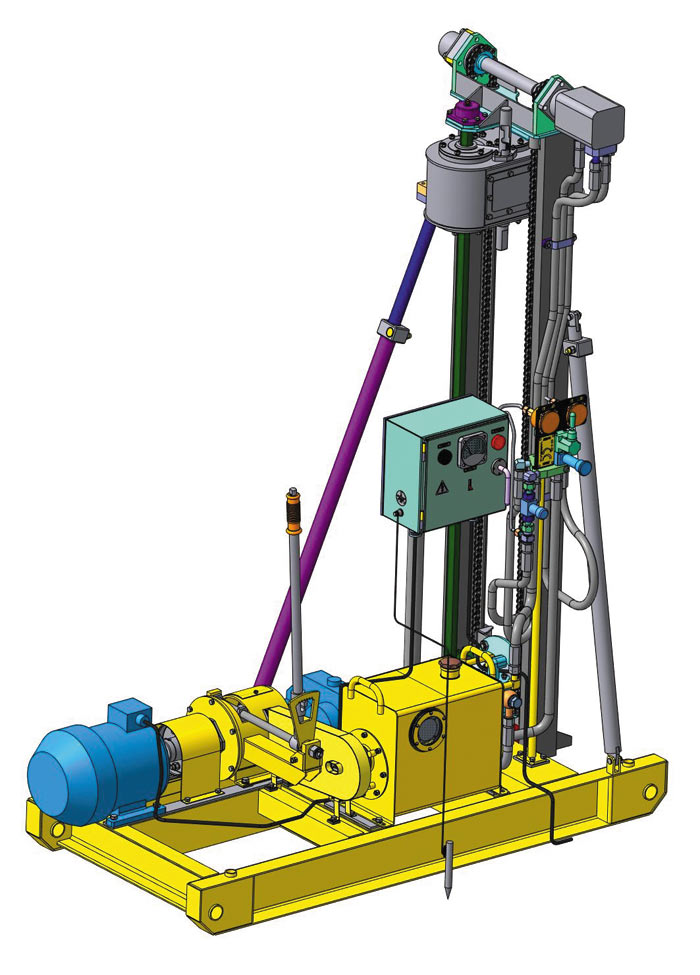

Интеграция отечественных САПР: КОМПАС3D, ТП: ВЕРТИКАЛЬ и ЛОЦМАН:PLM, а также линейки программ компании «СпрутТехнология» позволяет реализовать сквозную интегрированную программноинформационную среду для повышения эффективности подготовки производства. Процесс валидации российских САПР в условиях малых предприятий мы покажем на примере подготовки производства мобильного бурового комплекса (МБК), представленного цифровым макетом на рис. 1.

Рис. 1. Цифровая модель мобильного бурового комплекса

В ходе конструкторской подготовки уточняется общая компоновка, кинематические связи и состав будущего изделия из условия унификации и максимального использования стандартных узлов. Последующие действия опираются на предварительную классификацию и кодирование деталей с последующим поиском прототипов в базах данных.

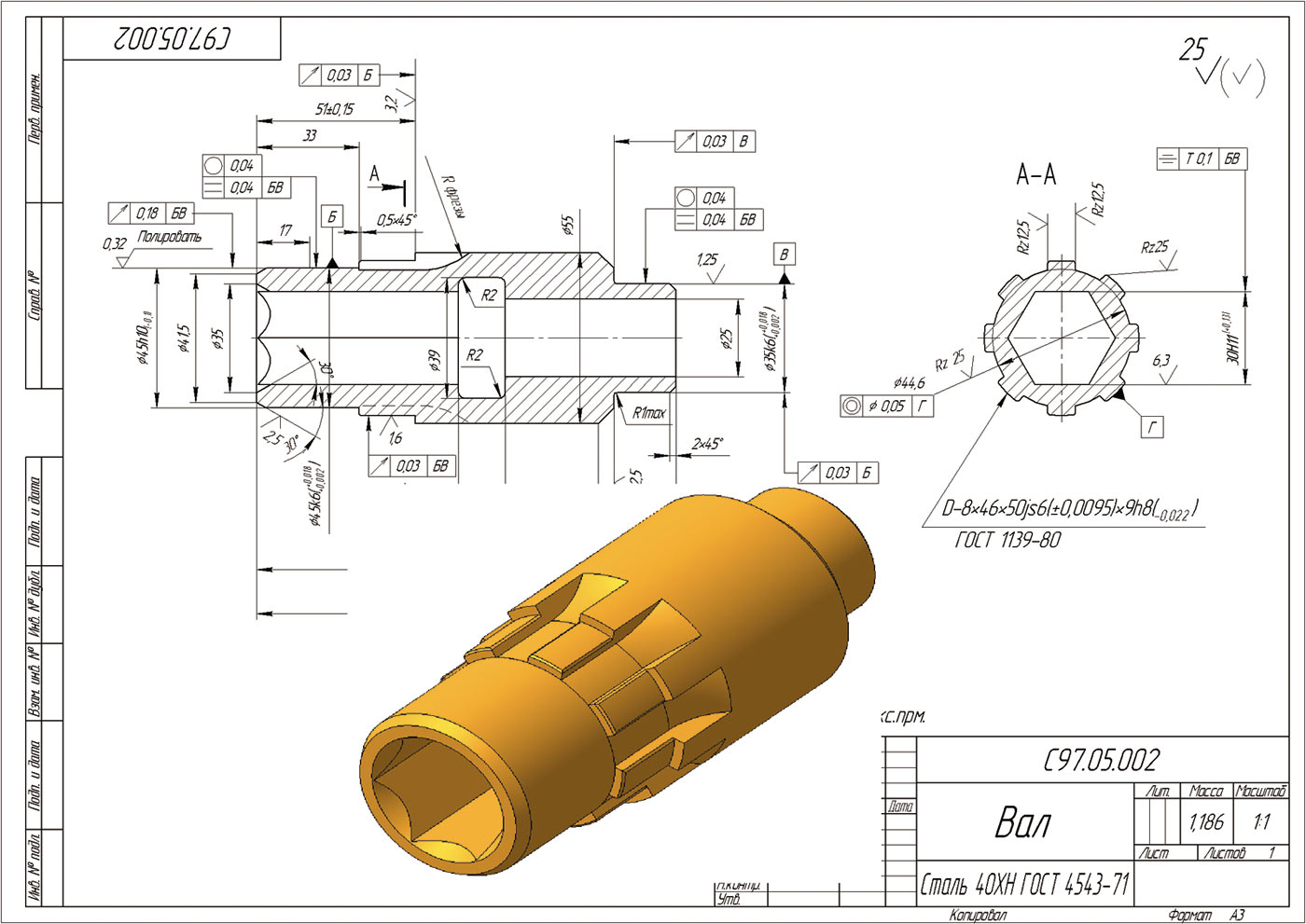

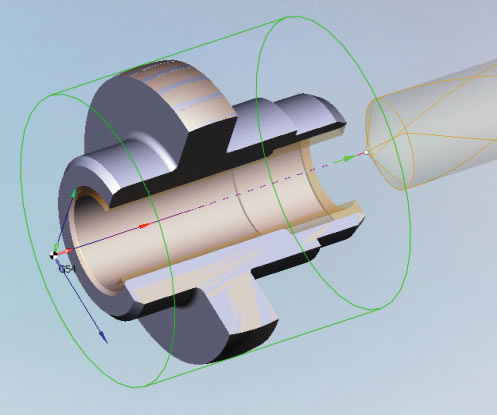

Методической основой автоматизированного проектирования служат методы адресации и синтеза. В рамках этого раздела КОМПАС3D позволяет создавать и редактировать 3Dмодели всех деталей и в итоге формировать рабочие чертежи (рис. 2) с изображением необходимых проекций, сечений, разрезов, а также сборочные единицы.

Рис. 2. 3D-модель детали «Вал» из сборки «Редуктор конический»

После создания требуемых проекций, сечений, разрезов чертеж проверяется с помощью приложения КОМПАСЭксперт, функционал которого связан с поиском ошибок в оформлении конструкторской документации. Процесс заканчивается созданием спецификаций.

Цифровые модели подсборок и всего изделия дают возможность выявить коллизии и ошибки. Технология параметризации позволяет получать модели требуемых изделий на основе однажды спроектированного прототипа. Проектирование в 3D на малых предприятиях машиностроительного сектора является одной из сторон цифровой экономики.

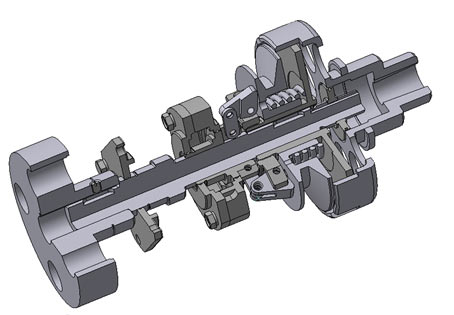

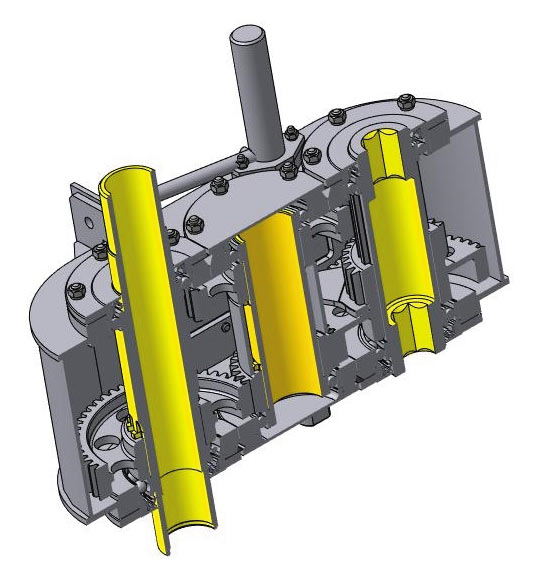

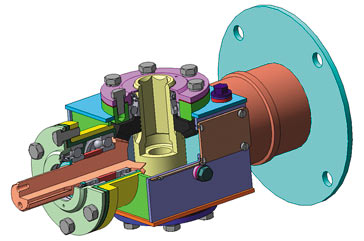

Современные САПР, использующие методы трехмерного моделирования, обеспечивают выполнение компоновки конечного продукта. Программный функционал дает возможность увидеть будущее изделие в объеме и различных проекциях, придать ему реалистичное изображение в соответствии с заданным материалом для предварительной оценки конструкторских и дизайнерских решений [24]. На рис. 35 представлены 3Dмодели некоторых сборочных единиц МБК.

Рис. 3. 3D-модель сборочной единицы «Полумуфта упругая втулочно-пальцевая и фрикционная муфта сцепления»

Рис. 4. 3D-модель сборочной единицы «Вращатель»

Рис. 5. Цифровая модель сборочной единицы «Редуктор конический»

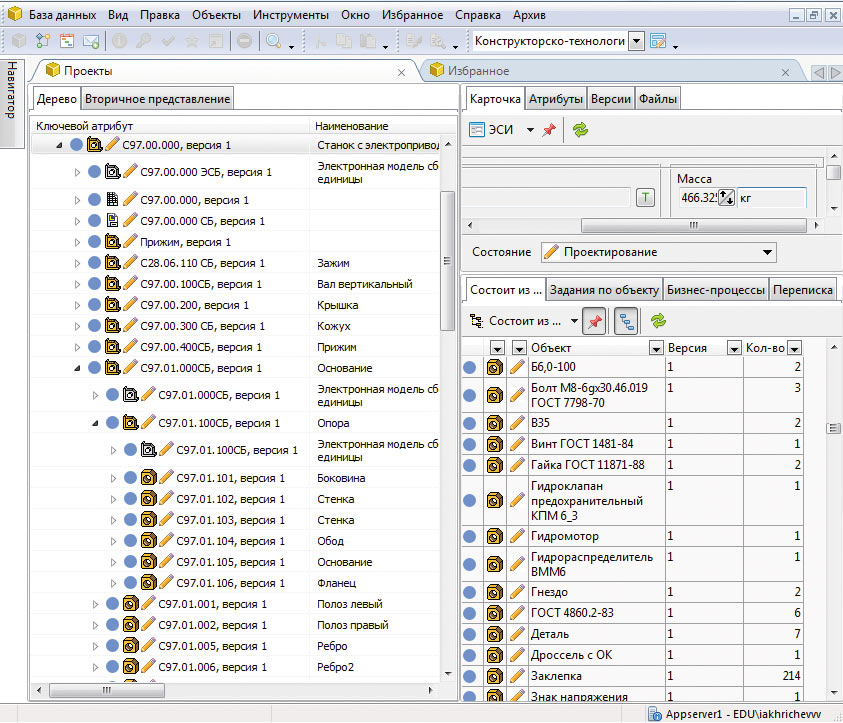

Одновременно в системе ЛОЦМАН:PLM формируется электронный состав изделия путем добавления соответствующих цифровых объектов (сборочные единицы, подсборки, детали, стандартные компоненты и т.д.) и введения всех необходимых атрибутов [2].

Для наглядного представления состава изделия, облегчения сборки и разборки узлов разрабатывается каталог разнесенной сборки. Функционал САПР позволяет выполнить разнесение узлов конструкции на детали, при этом подузлы, входящие в сборку, могут быть вынесены одним элементом или также разнесены подетально. Требования к результату — наглядность разнесения и возможность быстрого редактирования.

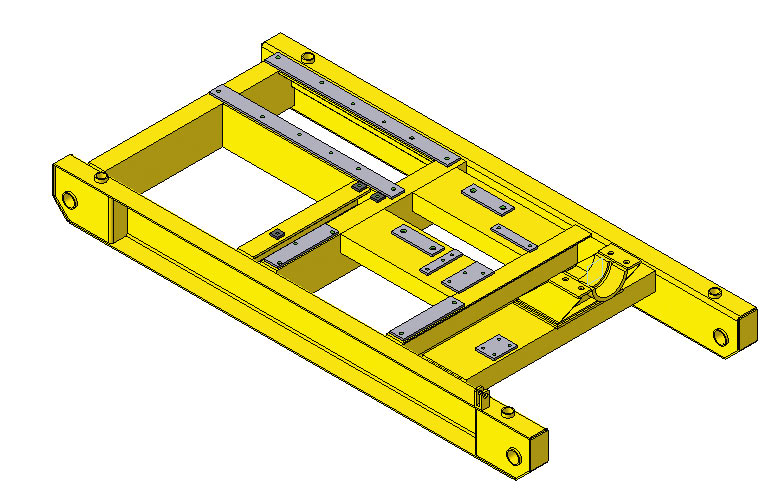

Пример цифровой модели «Основание» МБК, полученной при помощи 3Dтехнологий, представлен на рис. 6. Модель металлоконструкции может быть оперативно отредактирована и использована в качестве сборочной единицы в других изделиях. Проектирование в 3D обеспечивает быструю модификацию, создание параметрических библиотек металлоконструкций, что значительно сокращает трудоемкость и временные затраты при подготовке производства.

Рис. 6. Компьютерная модель сборочной единицы «Основание»

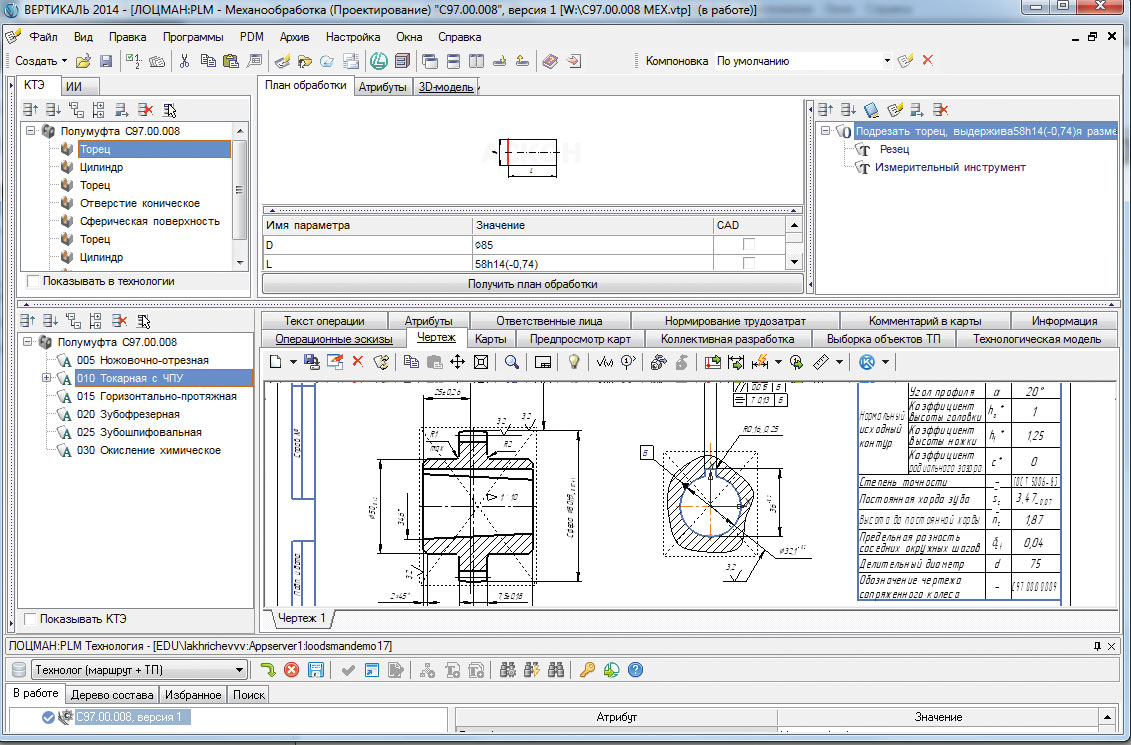

Второй этап подготовки производства состоит в разработке в САПР ТП ВЕРТИКАЛЬ технологических процессов с использованием Справочника технолога. В функции единой системы технологической подготовки производства входит обеспечение технологичности деталей и конструкции изделия в целом. В ходе работы САПР ТП поддерживает связь с групповыми и типовыми технологическими процессами. На этой основе модифицируются технологии изготовления деталей и разрабатываются новые под возможности имеющегося оборудования, назначаются инструментальные средства, выбирается материал и вид заготовок, рассчитываются трудовые нормативы.

Помимо рабочего архива технологических данных спроектированный техпроцесс сохраняется ЛОЦМАН:PLM в виде объектной модели и связывается с деталью, для которой был разработан. Для детали из состава изделия МБК приведен пример разработки технологического маршрута с последующим выбором режущих инструментов, расчетом режимов резания и назначением измерительных средств (рис. 7).

Рис. 7. Технологический процесс в системе САПР ТП ВЕРТИКАЛЬ

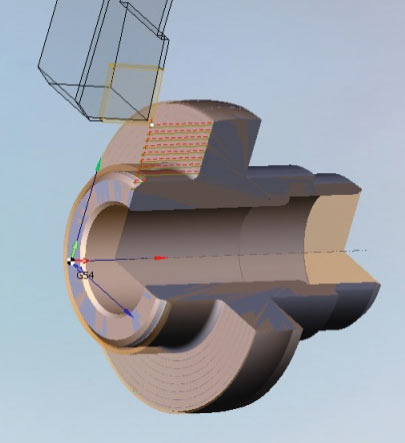

Среди специализированных приложений для разработки программ ЧПУ выделим модуль SprutCAM. Работа с платформой предполагает выбор инструмента, назначенного в базах данных ТП ВЕРТИКАЛЬ, и, после задания траектории режущего инструмента, получение требуемого продукта. Функционал платформы позволяет оценить время, затраченное на станочные операции, и получить итоговое время металлообработки.

Визуализация процесса механообработки в форме имитации траектории режущего инструмента, с учетом перемещений всех вспомогательных органов, дает возможность выявить коллизии. Постпроцессорная обработка позволяет получить готовую программу обработки детали для конкретной стойки станка ЧПУ. На рис. 8 и 9 показана имитация траектории режущих инструментов при обработке детали «Полумуфта».

Рис. 8. Токарная операция

Рис. 9. Сверление отверстия

Электронная модель в системе ЛОЦМАН:PLM является главным элементом структуры автоматизированной конструкторскотехнологической подготовки производства. Прямая интеграция продуктов КОМПАС3D, ВЕРТИКАЛЬ, ЛОЦМАН:PLM и ГОЛЬФСТРИМ позволяет создать сквозную интегрированную программноинформационную среду, что следует рассматривать как инновационное решение в программе автоматизации и повышения производительности инженерного труда.

Концепция технологии сквозной поддержки обеспечивает быстрое изменение состава конструкции (модификации) с помощью опций управления конфигурациями изделий. Эти функции описывают возможные замены деталей (сборочных единиц), применяемых на этапе конечной сборки. Изменения отражаются в дереве построения модели в КОМПАС3D, а информация передается в ЛОЦМАН:PLM при их совместном использовании (рис. 10).

Рис. 10. Электронная модель МБК в системе ЛОЦМАН:PLM

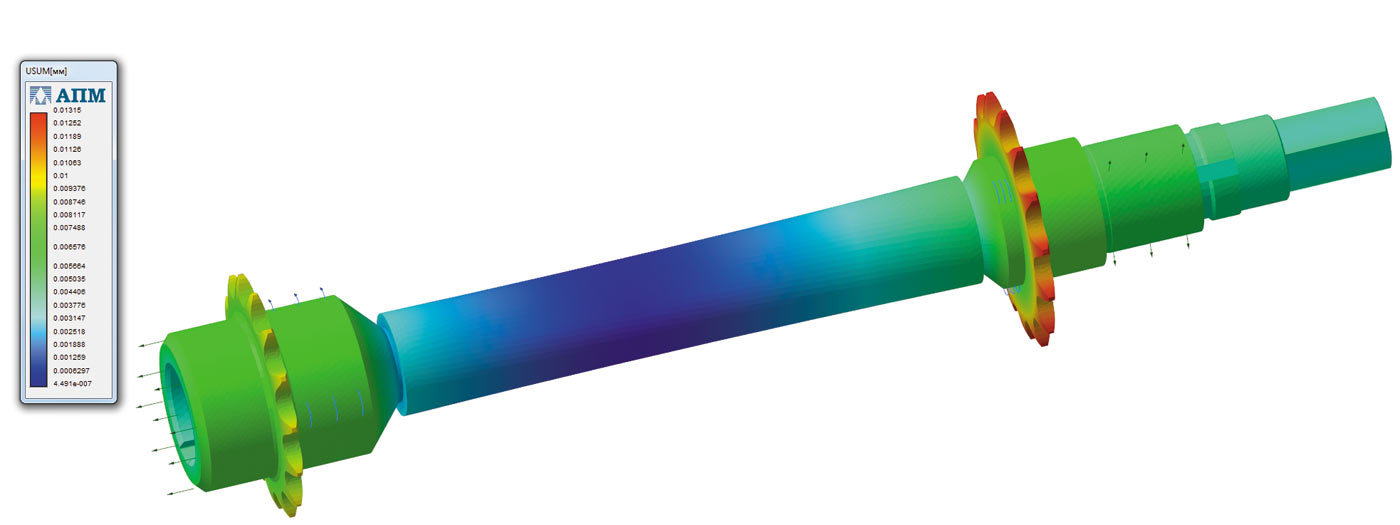

Инженерный анализ позволяет спрогнозировать поведение отдельных деталей и конструкции в целом — как в рабочем режиме, так и в экстремальных условиях. Прочностные расчеты можно выполнить непосредственно в САПР КОМПАС3D, либо на базе либо платформы APM WinMachine, либо других. Полный объем исследований, предоставляемых пользователю, широк, однако, как правило, в качестве первоначального этапа выполняется статический расчет [2]. В перечень возможных видов анализа входят следующие опции: статический расчет деталей и сборок, устойчивость и тепловые явления.

Библиотека материалов позволяет выбирать требуемый компонент. При исследовании на прочностные характеристики первоочередной задачей является определение вида эксперимента. Предварительно требуется провести анализ условий работы детали (сборки) и выявить характер действующих нагрузок. Результатом расчета является графический отчет с изображением формы детали после эксперимента, распределения напряжений и перемещений, дополненных цветовой шкалой со значениями параметров. Цветовая легенда позволяет определить зоны максимальных значений параметров исследования и сделать выводы о прочностных характеристиках конструкции (рис. 11).

Рис. 11. Распределение перемещений в сборочной единице «Вал» при номинальном моменте на валу

Взаимосвязь CADпродуктов заложена в дереве изделия, на основе которого в ЛОЦМАН:PLM формируется его состав. Структура содержит все сопровождающие документы, а также атрибутивную информацию. В созданном рабочем архиве данных спроектированный объект сохраняется как объектная модель, с которой связаны детали и узлы, присутствующие в разработке. Сформированный набор документов является основой дальнейших модификаций изделия и условием организации коллективной работы над проектом [2], а также выступает средством согласования всех звеньев в цепи: заказчик — разработчики — производитель — поставщики.

Внедрение PLMконцепции в деятельность малых предприятий является средством повышения их эффективности при многономенклатурном и ограниченном выпуске изделий, а при приемлемой стоимости обеспечит юридическую чистоту конечного продукта. Экспертные оценки прогнозируют рост эффективности в целом до ~40% и отдают этому направлению стратегическую инициативу. Эта концепция предполагает организационную инновацию в принципах работы предприятий: быстрый и рациональный учет изменений, а также обмен данными всех участников процесса производства.

PDMсистемы выступают фактором повышения производительности труда и конкурентоспособности отечественных изделий машиностроения.

Список использованной литературы:

- Дигитализация преобразует экономику и повышает эффективность инвестиционных проектов // САПР и графика. 2016. № 1. C. 47.

- Булавин В.Ф. Валидация CADпродуктов в малых предприятиях машиностроительного сектора / В.Ф. Булавин, Т.Г. Булавина, В.В. Яхричев // Фундаментальные и прикладные проблемы техники и технологии. 2017. № 5 (325). С. 6472.

- Волков Е.В. Российские CADсистемы в приборостроительном секторе производства / Е.В. Волков, В.Ф. Булавин, Н.С. Григорьев, В.В. Яхричев и др. // Эффективные исследования современности: материалы Междунар. XXXII научн. конф. Москва: ЕНО. 2017. Ч. 1. № 10 (32). С. 6568.

- Благовестова М.Е. CAD/СAPPтехнологии в машиностроительном производстве / С.А. Казакова, В.Ф. Булавин, В.В. Яхричев и др. // Наука и современность 2018: материалы Междунар. XXXV научн. конф. Москва: ЕНО. 2018. Ч. 1. № 1 (35). С. 70