Производство инновационных композитных деталей

Сегодня пластмассы, армированные углеродным волокном (углепластики — carbon fiber reinforced plastics, CFRP), применяются во многих отраслях промышленности и позволяют создавать легкие, но в то же время прочные и жесткие конструкции. В частности, углепластики активно используются в спорте, в аэрокосмической отрасли и в автомобильной промышленности, а кроме того, находят все более широкое применение в промышленном оборудовании, технике и в строительстве. Композитные профили обычно изготавливаются путем ручной или прерывной автоматизированной формовки, которая предполагает изготовление весьма дорогостоящей оснастки. Так было до тех пор, пока Арне Шталь (Arne Stahl) и Хенрик Боргвардт (Henrik Borgwardt), основатели немецкой компании COPRO Technology, не разработали инновационный процесс, который, по их мнению, позволит значительно снизить стоимость компонентов. За время своей восьмилетней работы в Немецком Аэрокосмическом Центре (DLR), национальном научноисследовательском центре Германии, специализирующемся на аэронавтике, они разработали и довели до совершенства технологию непрерывного предварительного формования композитов. «Наше оборудование позволяет с оптимальными затратами организовать эффективное производство предварительно формованных профилей (preform profiles) для инфузионного формования или литья под давлением, — отмечает Арне Шталь (Arne Stahl), сооснователь COPRO Technology. — Предварительное формование является весьма дорогостоящим процессом, поэтому его автоматизация позволяет значительно сократить стоимость производства. Мы взяли за основу процесс роликового формования, применяемый в металлургической промышленности, и адаптировали его для работы с углепластиком. Наше оборудование для роликового формования было приспособлено для удовлетворения потребностей наших заказчиков при производстве композитов. Нашей технологии предстоит пройти отраслевую сертификацию — COPRO Technology растет в размере, и мы намерены построить собственные производственные линии, чтобы использовать проверенные технологии для производства композитных деталей».

О компании COPRO Technology GmbH

Технологии роликового формования для производства композитных преформ.

Продукция

Разработка решений для роликового формования, создания композитных преформ, небольших партий композитных профилей.

Штат

Восемь сотрудников.

Штабквартира

Брауншвейг, Германия

Более подробная информация представлена на сайте www.coprotechnology.com.

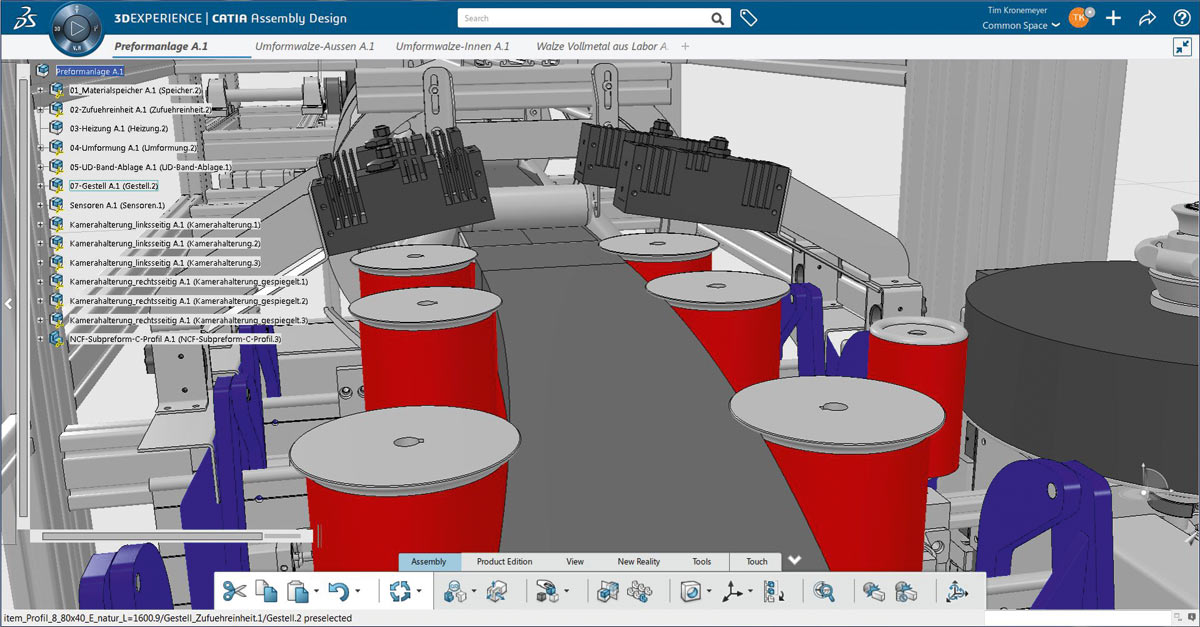

В оборудовании COPRO Technology применяются вращательные пары роликов, которые осуществляют непрерывное формование с регулируемой скоростью полуготовых текстильных материалов (semifinished textiles) в различные преформованные профили со сложной геометрией. «За счет возможности менять в широких пределах разность скоростей между парами роликов мы можем создавать сложные трехмерные композитные преформованные профили с различной курватурой, шириной и поперечным сечением, — отмечает гн Шталь. — Это все стало реальным благодаря тому, что мы не используем массово алюминиевую или стальную оснастку для формования. Наше оборудование очень гибкое и может быть настроено для изготовления различных типов профиля, позволяя нам производить целое семейство компонентов для ряда различных продуктов на одном и том же станке. Таким образом, можно утверждать, что это чрезвычайно эффективное оборудование как для массового производства больших объемов, так и для выпуска небольших серий, — в ряде случаев оно позволяет на 35% сократить расходы на предварительное формование».

У компании COPRO Technology имеются две площадки: одна специализируется на проектировании, а другая — на сборке оборудования. Для этого молодого стартапа был очевиден выбор в пользу платформенного решения, которое обеспечивало бы возможность комплексного взаимодействия для всех участников проекта. Поэтому компания выбрала платформу Dassault Syste`mes 3DEXPERIENCE® и отраслевое решение Single Source for Speed для проектирования и развития совместных инноваций. «Мы решили использовать приложения платформы Dassault Syste`mes 3DEXPERIENCE для всех задач компании в области проектирования и разработки, — говорит Арне Шталь. — Платформа идеально подходит для управления крупными сборками и отслеживания изменений при разработке оборудования, позволяя повторно использовать наработки в новых проектах все это было требованиями CORPO. Вся наша информация хранится в одном месте: у нас есть геометрия дизайна, размеры и все данные по управлению проектом — и всё это на единой платформе. Теперь становится возможным совместное проектирование, что помогает избежать проблем с коммуникациями».

Платформа 3DEXPERIENCE для стартапов

Как и большинство других стартапов, COPRO Technology столкнулась с множеством различных проблем: отсутствие достаточных средств для инвестиций, потребность в развитии своих технологий вместе с постепенным ростом компании, отсутствие желания инвестировать или управлять ITокружением. Шталь и Боргардт изложили свои потребности, касающиеся инструментов проектирования, и свое стратегическое видение компании CENIT, которая является бизнеспартнером Dassault Syste`mes. Специалисты CENIT убедили их, что облачная реализация платформы 3DEXPERIENCE является для них оптимальным решением, способным поддержать их стратегию роста. Это мощное и надежное ПО с гибкими опциями подписки и возможностью оплаты по мере использования (payasyougo). «Мы выбрали облачную версию платформы 3DEXPERIENCE, так как можем начать с предложения Dassault Syste`mes для стартапов, а затем добавлять новые приложения по мере привлечения дополнительных специалистов и расширения перечня штатных должностей. Это решение подразумевает возможность моментального внедрения и не требует инвестиций в закупку ITоборудования и его администрирования. Более того, наши данные всегда защищены и доступны в режиме 24/7. Специалисты CENIT консультировали нас в ходе всего этого проекта, оказывали поддержку по внедрению данного решения, а также проводили обучение наших сотрудников. Это очень хорошее ПО, позволяющее небольшим компаниям воспользоваться преимуществами высококлассных инструментов, которые до настоящего момента были доступны только для крупных корпораций», — отмечает гн Шталь.

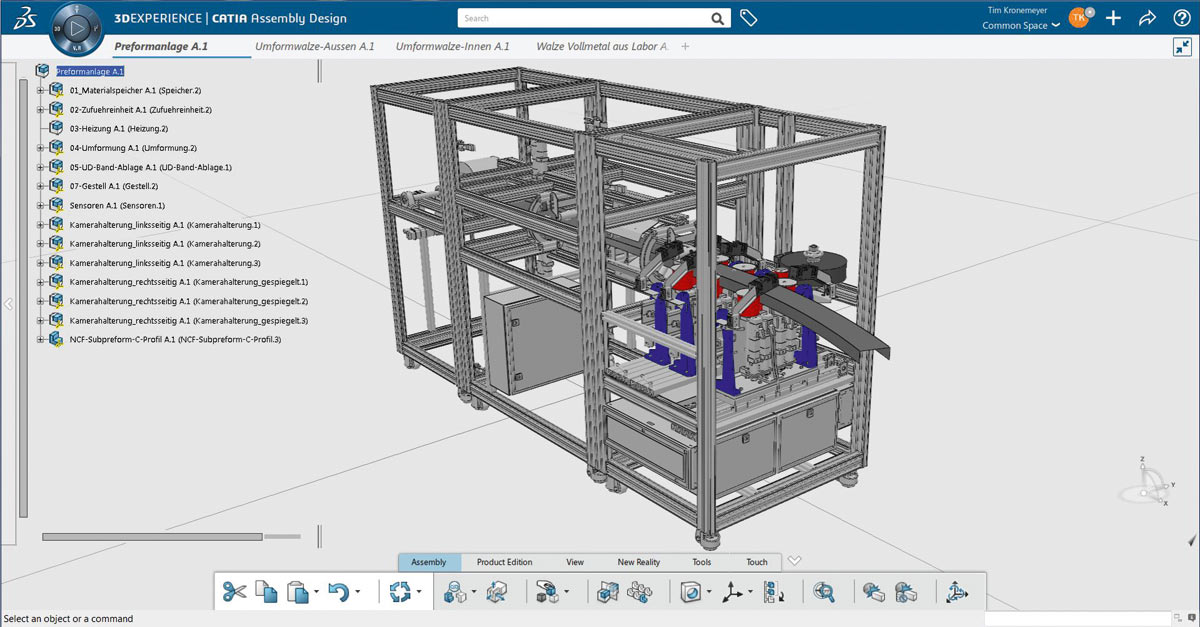

Машина для роликового формования на платформе 3DEXPERIENCE

«Заказчики приходят в COPRO Technology с композитной деталью, которую они хотят производить, и спрашивают у нас, сможем ли мы спроектировать оборудование, позволяющее с высокой эффективностью, минимальными издержками и минимумом отходов производить эту деталь», — поясняет Арне Шталь. Инженеры CORPO работают с заказчиками над адаптацией оборудования под их нужды, используя для этого приложение для проектирования CATIA, входящее в платформу 3DEXPERIENCE, которое позволяет с точностью настраивать 3Dмодели таким образом, чтоб они соответствовали спецификациям заказчика. После завершения этой работы CORPO Technology заказывает детали оборудования у своих поставщиков и собирает оборудование на своей производственной площадке, а затем отправляет его заказчику.

Детальный вид вращающихся пар роликов

Однако адаптация оборудования в соответствии со спецификациями заказчиков может оказаться чрезвычайно дорогостоящей. Как же в этих условиях CORPO Technology сможет сохранять конкурентоспособность в плане цены и сроков готовности оборудования? «Мы разрабатываем нашу основную технологию, используя модульный подход с помощью приложения для проектирования CATIA, входящего в платформу 3DEXPERIENCE, — отмечает гн Шталь. — Некоторые модули являются стандартными и могут повторно использоваться в новом оборудовании, другие модули адаптируются в соответствии с конкретными потребностями заказчика. Это позволяет избежать необходимости каждый раз начинать проектирование нового оборудования с нуля. Данный метод оказывается более оптимальным, поскольку требует гораздо меньше временных ресурсов».

Несмотря на то что компания хорошо зарекомендовала себя в Германии, основной упор COPRO Technology делает на международный рост. Компания привлекла внимание значительного числа потенциальных заказчиков на выставке JEC World в Париже (в этой торговой выставке принимают участие крупнейшие мировые игроки из индустрии композитных материалов). В результате компания недавно заключила свой первый контракт на создание формовочного оборудования для исследовательской лаборатории, основанной крупным европейским автопроизводителем вместе с региональными партнерами по исследованиям.

Рост бизнеса COPRO Technology приведет к тому, что компания будет еще активнее использовать платформу 3DEXPERIENCE для развития своего бизнеспотенциала. «Мы бы хотели внедрить приложение ENOVIA из платформы 3DEXPERIENCE для управления документацией и спецификациями изделий (BOM), а также для улучшения нашего взаимодействия с партнерами по исследованиям и с поставщиками за счет предоставления им доступа к нашей платформе и возможностей обмена моделями в CATIA в ходе работы над совместными проектами. В дальнейшем, по мере развития производства деталей из композитов, мы будем анализировать прочность и нагрузку на компонент, используя для этого аналитические возможности платформы 3DEXPERIENCE», — подытожил Арне Шталь.