Благодаря двум новым уникальным заводам по переработке молока в Новой Зеландии компания Fonterra может лучше удовлетворить растущие потребности в молочном порошке в Юго-Восточной Азии и во всем мире.

Уникальные технологические заводы требуют совместной разработки

Для удовлетворения требований непрерывного роста потребления молочных продуктов в Китае и в других направлениях экспорта, мировой производитель молочных продуктов Fonterra приступил к разработке и строительству двух новых заводов для производства сухого молока в Новой Зеландии: один — в Пахиатуа, а другой — в Личфилде. В рамках каждого из этих проектов, требующих новых подходов для обеспечения прибыльности и энергоэффективности, Fonterra пригласила ведущую международную технологическую группу GEA Process Engineering, Новая Зеландия (GEA), для предоставления комплексных решений «под ключ». Оба проекта представляли собой уникальные сложные задачи и требовали совместных усилий со стороны компаний по разработке и строительству сооружений для создания энергоэффективных, экологичных объектов в сжатые сроки и бюджеты.

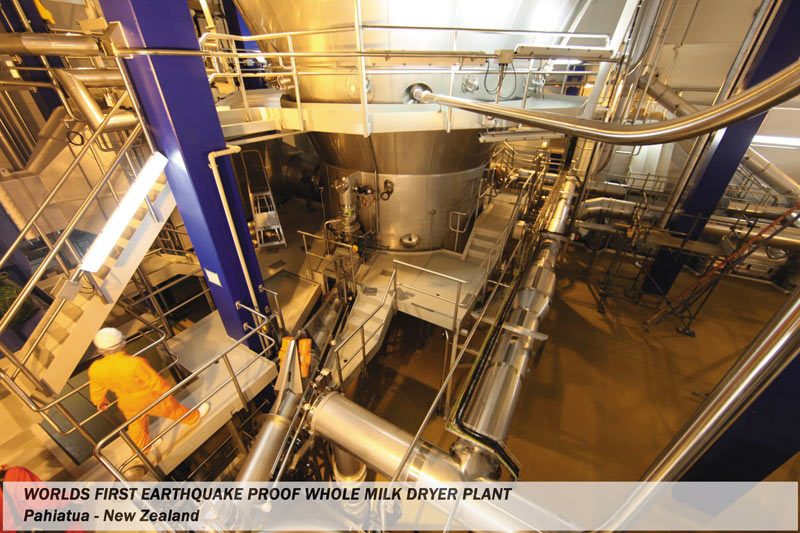

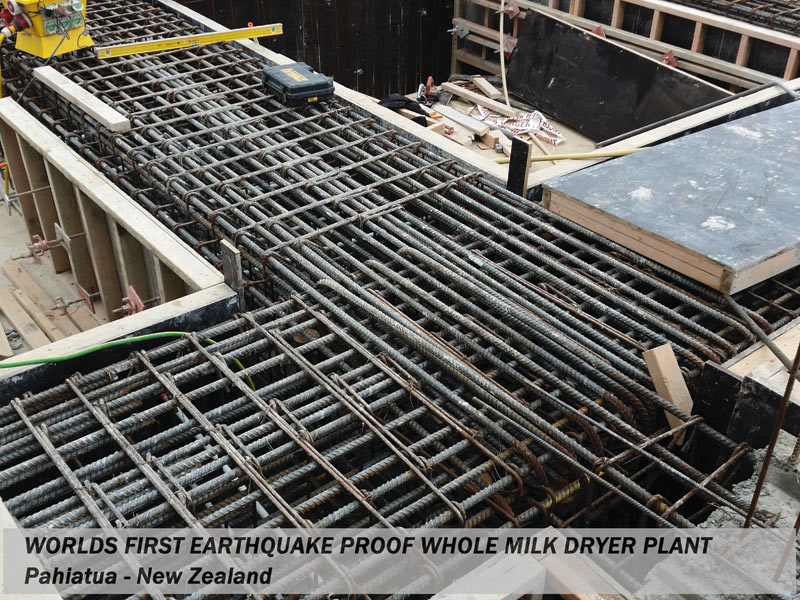

Поскольку завод в Пахиатуа должен был быть построен в одном из наиболее сейсмически опасных районов Новой Зеландии, GEA разработала его таким образом, чтобы он мог выдерживать землетрясения: это первый такого рода завод по переработке молока во всем мире. Производя 55 тыс. т сухого молока ежегодно, этот завод стоимостью 100 млн новозеландских долларов имеет суммарную массу более 20 тыс. т с бетоном, армированными стальными панелями и колоннами и оснащен распылительной сушилкой мощностью 15 т/ч и сушильной башней высотой 40 м.

Не менее сложной задачей стала разработка завода для производства сухого цельного молока в Личфилде, аналогичного тому, который уже был построен GEA для компании Fonterra в Дарфилде, Новая Зеландия; на тот момент он был самым большим в мире. Способный ежедневно перерабатывать 4,4 млн л сырого молока (что эквивалентно почти двум плавательным бассейнам олимпийского размера) для получения 700 т сухого молока, этот перерабатывающий завод оборудован наиболее эффективной системой осушки, доступной на рынке в настоящее время. Завод в Личфилде стоимостью 120 млн новозеландских долларов оборудован сушильной камерой диаметром 18 м и весом около 200 т. Для установки во время сборки ее подняли на высоту 34 м над крышей здания.

Чтобы получить возможность исследовать новые методы проектирования, сотрудничать между рассредоточенными проектными группами и предоставить экологичные решения для своего клиента, GEA нужны были совместные комплексные приложения для моделирования и анализа, позволяющие спроектировать и построить эти два объекта мирового класса вовремя и в рамках бюджета.

AutoPIPE оптимизирует целостность проектирования

«Завод Пахиатуа был прост в проектировании, за исключением изоляции фундамента, которая создавала некоторые технические проблемы», — прокомментировал менеджер проекта GEA Гари Рейнольдс. Признавая, что традиционные методы проектирования были недостаточными для поддержки высоких нагрузок в случае землетрясения, GEA изучила инновационные методы проектирования, чтобы построить первую в мире сушильную башню с сейсмически изолированным фундаментом. Однако, хотя у основного здания был изолированный фундамент, у вспомогательных сооружений он отсутствовал. Этот нюанс в сочетании с коротким двухлетним сроком проектирования, сборки и ввода в эксплуатацию, потребовали очень точной разработки, чтобы проект продолжал соответствовать графику.

Краткое описание проекта

Компания

GEA Process Engineering.

Местоположение

Копенгаген, Дания.

Цели проекта

- Спроектировать и построить крупнейший в мире и наиболее эффективный завод для сушки молока в Личфилде, Вайкато, Новая Зеландия, с потенциалом для производства 30 т сухого молока в час.

- Построить первый в мире завод по переработке молока, способный противостоять землетрясению в высокосейсмической зоне Пахиатуа, Вайрарапа, Новая Зеландия.

Продукты, использованные в ходе реализации проекта

AECOsim Building Designer, AutoPIPE, AutoPLANT, MicroStation, Bentley Navigator, ProjectWise.

Основные факты

- AutoPIPE позволил группе создать «сейсмическую петлю» для завода Пахиатуа, обеспечивая линиям 900 мм колебания во всех боковых направлениях для сохранения целостности конструкции в случае землетрясения.

- С точки зрения использования материалов, потребления энергии и отходов завод по переработке молока в Личфилде теперь является самым эффективным предприятием такого рода в отрасли.

Рентабельность инвестиций

- ПО ProjectWise помогло улучшить сотрудничество и мобильность информации, повысить производительность и оптимизировать время и затраты.

- GEA использовала AutoPIPE для обеспечения надежности конструкции и соответствия нормативным требованиям завода Пахиатуа, который был построен в сейсмической зоне.

- Информационные модели imodels Bentley ускорили передачу данных и улучшили координацию проекта для оптимизации принятия решений и соблюдения сроков для обоих проектов.

GEA использовала Bentley AutoPIPE для создания «сейсмической петли» на всех подводящих коммуникациях, что позволило линиям достаточно провисать, сохраняя при этом надлежащую функциональность. Эта конструкция дала возможность гарантировать безопасную подачу воды, химикатов и пара высокого давления, позволяя обеспечить 900 мм движения во всех боковых направлениях для обеспечения стабильности конструкции в случае землетрясения. GEA использовала AutoPIPE для точного моделирования с изучением различных сценариев нагрузки, чтобы гарантировать целостность конструкции опасного трубопровода между вспомогательными конструкциями с изолированным и неизолированным фундаментом и чтобы соответствовать всем нормативным стандартам проектирования. Весь завод построен на системе сейсмической изоляции фундамента с фрикционными маятниковыми подшипниками (она состоит из 50 маятниковых подшипников с тройным действием), способной выдержать сейсмическое воздействие с годовой вероятностью разрушения 1/2500 без потери целостности конструкции.

Завод для производства сухого молока в Личфилде, Новая Зеландия

ProjectWise и Bentley Navigator улучшают взаимодействие при совместной работе

Более 3 тыс. сотрудников работали более 1 млн ч над разработкой и строительством завода для производства сухого цельного молока производительностью 30 тыс. кг/ч. Успеть завершить этот уникальный проект «под ключ» к сезону, когда коровы начинают давать молоко, GEA не позволяли критические проблемы, связанные со сроками. Многим территориально распределенным участникам проекта требовался единый интерфейс, который помог бы оперативно и эффективно управлять, совместно использовать и распространять технические и проектные данные, чтобы проект продолжал соответствовать графику. Впервые GEA применила Bentley ProjectWise для оптимизации взаимодействия при совместной работе и обеспечения своевременного завершения.

Используя ProjectWise, GEA расширила возможности обмена файлами и ускоренную мобильность новейшей информации, предоставляя мгновенные обновления данных о проектировании между группами в различных географических точках, поэтому информация о моделях и проектной документации всегда оставалась актуальной. Доступ к точным данным в реальном времени позволил обеспечить бесперебойную работу с учетом графика выполнения проектов. Комплексное программное обеспечение для управления проектами Bentley дало возможность упорядочить рабочие процессы среди территориально распределенного персонала и предоставить объединенную среду данных для поддержания непрерывности и обеспечения согласованности разработок на протяжении всего проекта. Команда широко использовала Bentley Navigator для обзора проекта и мониторинга прогресса. ProjectWise позволил обмениваться данными о модели проекта между различными группами проектировщиков и мгновенно генерировать новые и обновленные информационные модели imodel, оптимизировать сотрудничество и повысить эффективность и производительность.

«Впервые GEA смогла создать проект с проектной группой в разных территориальных точках, каждая из которых рассматривает одни и те же данные в реальном времени с использованием технологий ProjectWise и imodel», — прокомментировал Эндрю Ховес, технический менеджер, GEA.

Информационные модели imodels предоставляют основу для точного совместного использования данных проекта

Для проектирования здания и создания трехмерных моделей для обоих заводов по переработке молока GEA и ее партнеры по разработке и строительству использовали AECOsim Building Designer, AutoPLANT и MicroStation. Применение одних и тех же приложений для создания моделей и проектирования и передача моделей в виде imodels облегчили точное и безопасное совместное использование данных между различными организациями и офисами, а также на объекте во время строительства. Применение imodels для обмена информацией улучшило оптимизацию технических разработок и принятие решений посредством точного совместного использования данных проекта. Информационные модели imodels также помогли проектным группам решать проблемы, минимизировать затраты и ускорить сдачу проекта, чтобы уложиться в сроки проекта и оставаться в рамках бюджета. В частности, для завода Пахиатуа, как заявил гн Ховес, «технология imodel от Bentley позволила обеспечить быструю, точную и безопасную передачу модели, необходимую для этого сложного проекта, что дало возможность спроектировать, реализовать и ввести проект в эксплуатацию быстрее, чем многие более простые проекты, которые были выполнены ранее».

Интегрированная технология способствует принятию экологичных решений «под ключ»

Энергосберегающее экологичное функционирование является приоритетной задачей для Fonterra и находится во главе проектных решений GEA. GEA использовала технологию Bentley для выполнения взятых на себя компанией Fonterra обязательств в отношении эффективности водопользования, сокращения выбросов и отходов и определения альтернативных методов более эффективного использования энергии.

Поскольку энергетическая эффективность является одним из ключевых приоритетов для проектной группы, GEA разработала завод в Личфилде таким образом, что ему требуется очень малое количество технологической воды. Конденсат испарителя фильтруется с помощью мембраны высокого давления по методу обратного осмоса, что позволяет повторно использовать воду во время переработки. В результате Fonterra снизила потребность в грунтовых водах для этого участка. С точки зрения применения материалов, потребления энергии и отходов, завод по переработке молока в Личфилде теперь является самым эффективным предприятием такого рода в отрасли. Использование проектных приложений ProjectWise и Bentley позволило GEA разработать ресурсосберегающие процессы, упростить управление установками и снизить общую стоимость владения для Fonterra. Главный исполнительный директор Fonterra по глобальным операциям Роберт Спарвей заявил: «Ввод в эксплуатацию нового завода был одним из самых эффективных проектов на счету у Fonterra».

Завод для производства сухого молока в Пахиатуа, Новая Зеландия

Как и в Личфилде, на объекте Пахиатуа также имеется завод с применением обратного осмоса, который способен обрабатывать до 2 млн л воды в день, извлеченных из технологического процесса сушки молока, и очищать ее для повторного использования на заводе. Эта очищенная вода возвращается в процесс, что делает этот новаторский, устойчивый к землетрясениям объект практически самодостаточным с точки зрения использования воды, поскольку снижаются затраты на утилизацию и гарантируется, что Fonterra не нуждается в увеличении своих водных ресурсов. «Завод также будет обеспечивать питание бойлера высококачественной водой с меньшим количеством химикатов для защиты паровой системы от коррозии, увеличения срока эксплуатации завода и снижения эксплуатационных затрат», — прокомментировал гн Рейнольдс. Введенный в эксплуатацию завод Пахиатуа, начавший свою работу через два года после получения GEA заказа на строительство, стал для Fonterra еще одним ведущим в отрасли объектом в Новой Зеландии.

Применяя интегрированную технологию проектирования Bentley, GEA предоставила два ресурсосберегающих решения, которые эффективно управляли использованием природных ресурсов для обеспечения безопасного источника качественного молока. С ростом потребления сухого молока в Китае, ЮгоВосточной Азии и на Ближнем Востоке новые заводы по переработке молока позволили Fonterra удовлетворить растущие потребности в молочных продуктах по всему миру.