Одним из достижений современной автоматизации в сфере образования является включение в учебный процесс средств мультимедиа.

Цель очевидна. С одной стороны, технические нововведения вносят заметное разнообразие при изложении материала, когда можно не просто сказать, но и показать движущиеся изображения, причем в цвете и со звуком, пробудив, так сказать, больший интерес к теме. С другой — не надо пачкать пальцы мелом и рисовать вручную сложные формулы, особенно если их много. Кроме того, нет необходимости описывать словами то, что каждый может увидеть на экране.

Поэтому стало трендом, что в классах учебных заведений активно используются чудеса современной техники — проекторы, экраны, презентационные доски.

Все было хорошо, использование средств мультимедиа стало традицией. Однако возникли проблемы, которые условно можно разделить на два типа: организационные и технические.

Организационные проблемы заключаются в том, что имеющихся экранов и проекторов стало катастрофически не хватать, поэтому надо было успеть взять проектор с экраном первым, пока это не сделали другие. Ситуация несколько напрягала, но была вполне решаема. Разработчики предусматривали, что устройство должно складываться и разбираться, но не предполагали, что это будет делаться столь часто.

Технические проблемы определяются условиями эксплуатации. Взятую «напрокат» технику приходилось переносить по разным аудиториям, благо розетки есть практически везде. И не всегда такие перемещения и последующие установки проводились аккуратно. Начались поломки.

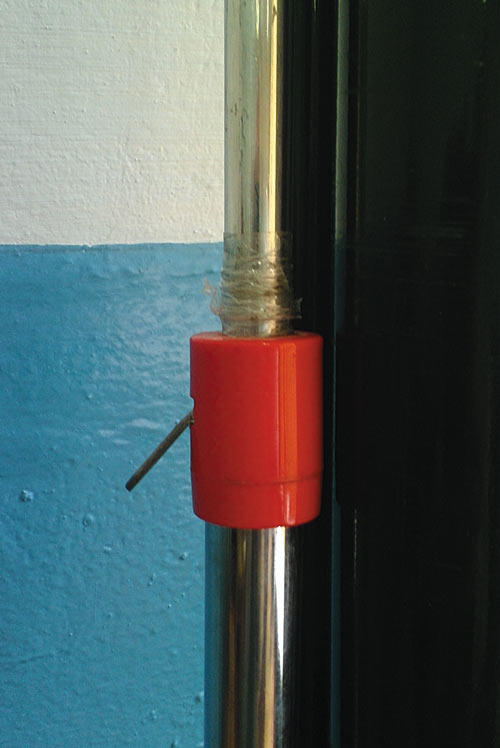

Прежде всего повреждения возникли у складных штативов. Сначала просто перестали фиксироваться телескопические штанги. Они предательски сползали под тяжелым экраном и слабым пружинным фиксатором. Поверхности штанг умудрились сделать полированными, забыв о таком явлении, как трение. Но выход из неприглядной ситуации был найден. Верхнюю штангу выдвинули заранее и закрепили с помощью скотча (рис. 1).

Рис. 1. Скотч как средство крепежа

Это позволило исключить самопроизвольное складывание, хотя внешний вид конструкции стал весьма неприглядным. Затем начал расшатываться опорный блок, делая в принципе невозможным установку штатива на полу (рис. 2). Вилки шарниров в местах крепления потеряли жесткость. В завершение всех неприятностей произошел износ деталей и появился неустранимый люфт.

Рис. 2. Поломка вилки шарнира

Проблема возникла вследствие деформации шарнирной и опорной вилок (рис. 3), которые были тонкостенными и недостаточно прочными. Резиновые накладки на опорах (пяты) начали спадать, а затем по непонятным причинам исчезли вовсе. Видимо, механизм не выдержал столь активной эксплуатации и установка штатива стала небезопасной в принципе.

Рис. 3. Вид на верхнюю часть разбитого шарнирного соединения (слева) и опорный блок. Взгляд на то, что было

Как видно, штатная конструкция не оправдала возложенных надежд и современная, в общем, техника стала совсем не современной. Требовался ремонт, поскольку разломанные экраны не внушали оптимизма и вызывали нервозность при попытках их использования любым путем.

Решение созрело не сразу. Как раз после того, как закончились курсы 3Dпечати, проводимые в рамках повышения квалификации. И возникла идея — почему бы не применить полученные знания на практике, показав на реальном примере, какую пользу может принести знание САПР и основ трехмерной печати?

Решено было дооснастить устройство и провести замену отсутствующих элементов новыми деталями, то есть провести своего рода реновацию штатива.

Сделано это было следующим образом. Поломанный штатив подвергся разборке (многие догадывались, но не знали до конца, как он устроен). Затем выполнили замеры деталей, проверили надежность креплений, принцип трансформации. Стало понятно, что деформируемые/отсутствующие детали придется заменить новыми, более прочными, и обеспечить надежность фиксации верхней штанги. И все затраты, по возможности, хотелось свести к минимуму.

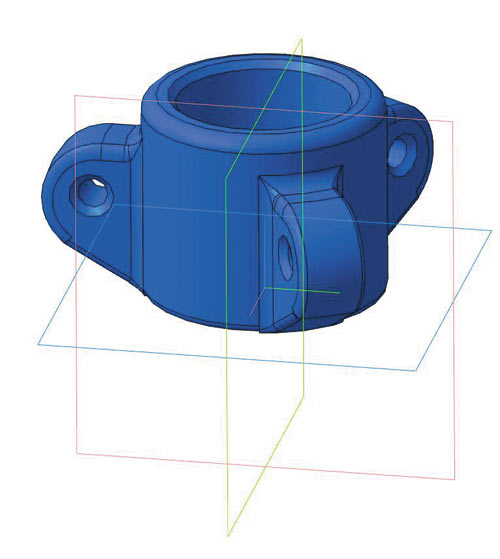

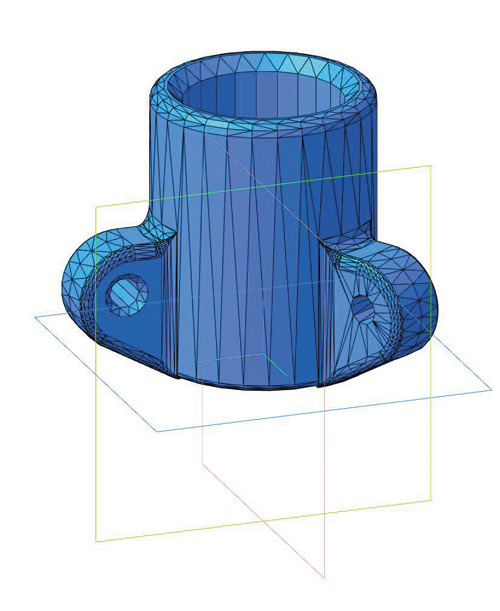

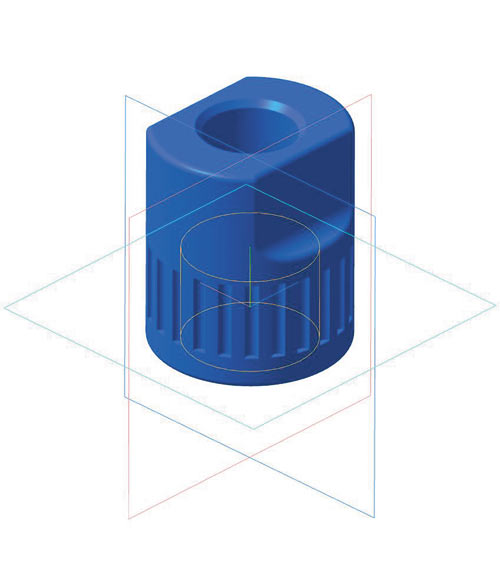

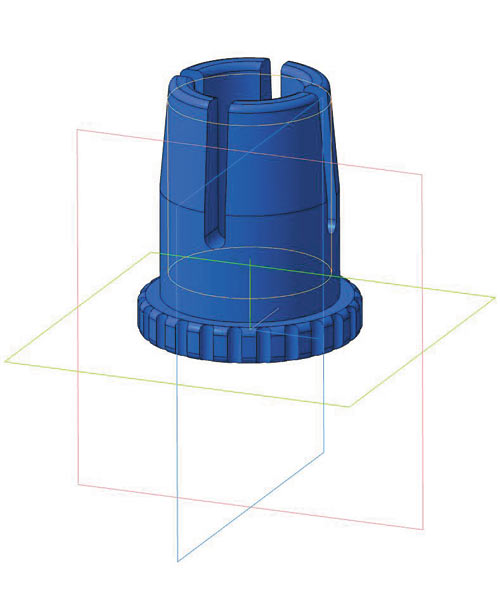

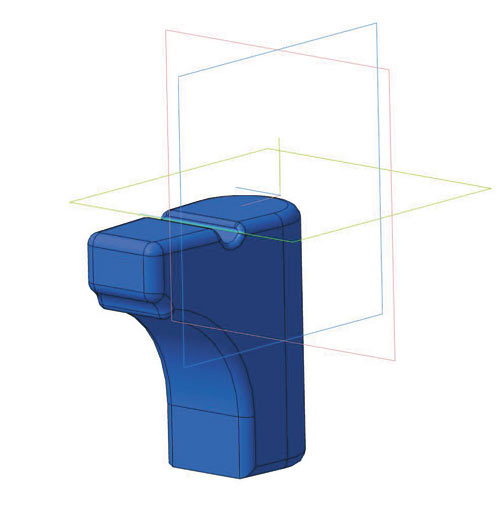

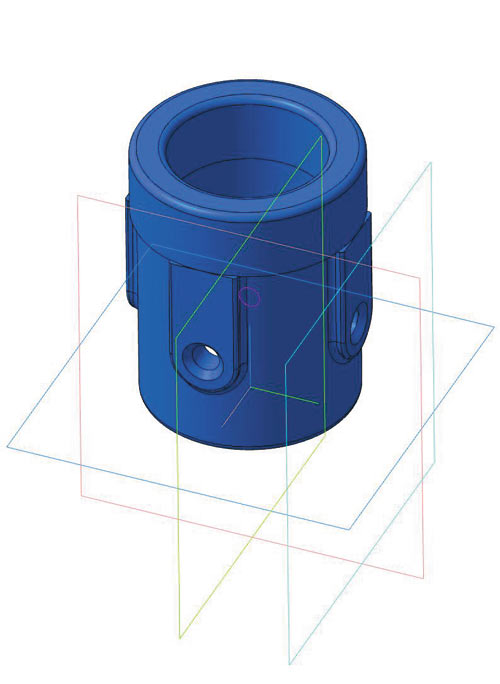

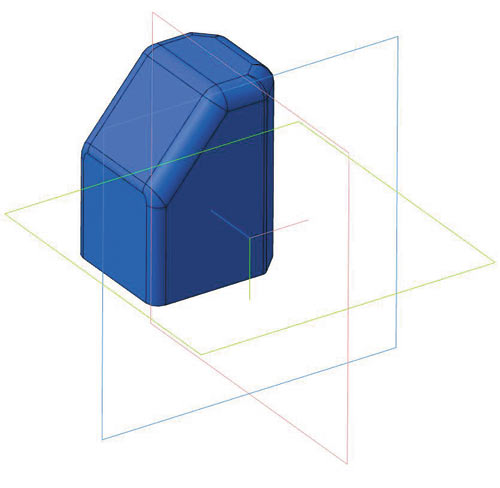

Сделали наброски нескольких вариантов альтернативного крепежа в виде эскизов. Для разработки моделей использовали КОМПАС3D [1] (поскольку система обладает требуемым функционалом и неплохо себя показала в других проектах). Некоторые из моделей будущих деталей представлены на рис. 410.

Рис. 4. Вилка шарнирная

Рис. 5. Вилка опорная

Рис. 6. Гайка накидная

Рис. 7. Цанга

Рис. 8. Упор

Рис. 9. Втулка опорная

Рис. 10. Пята

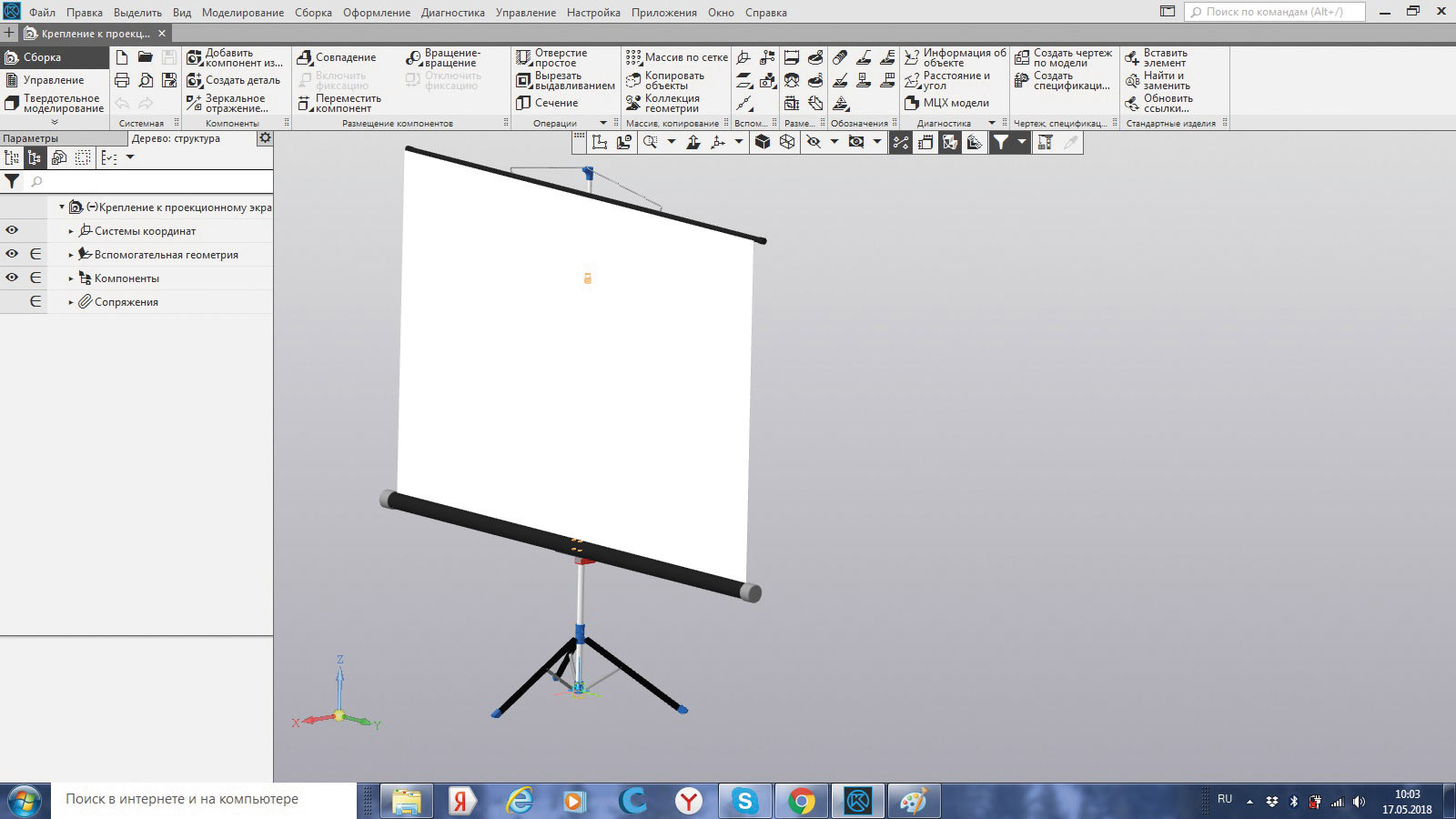

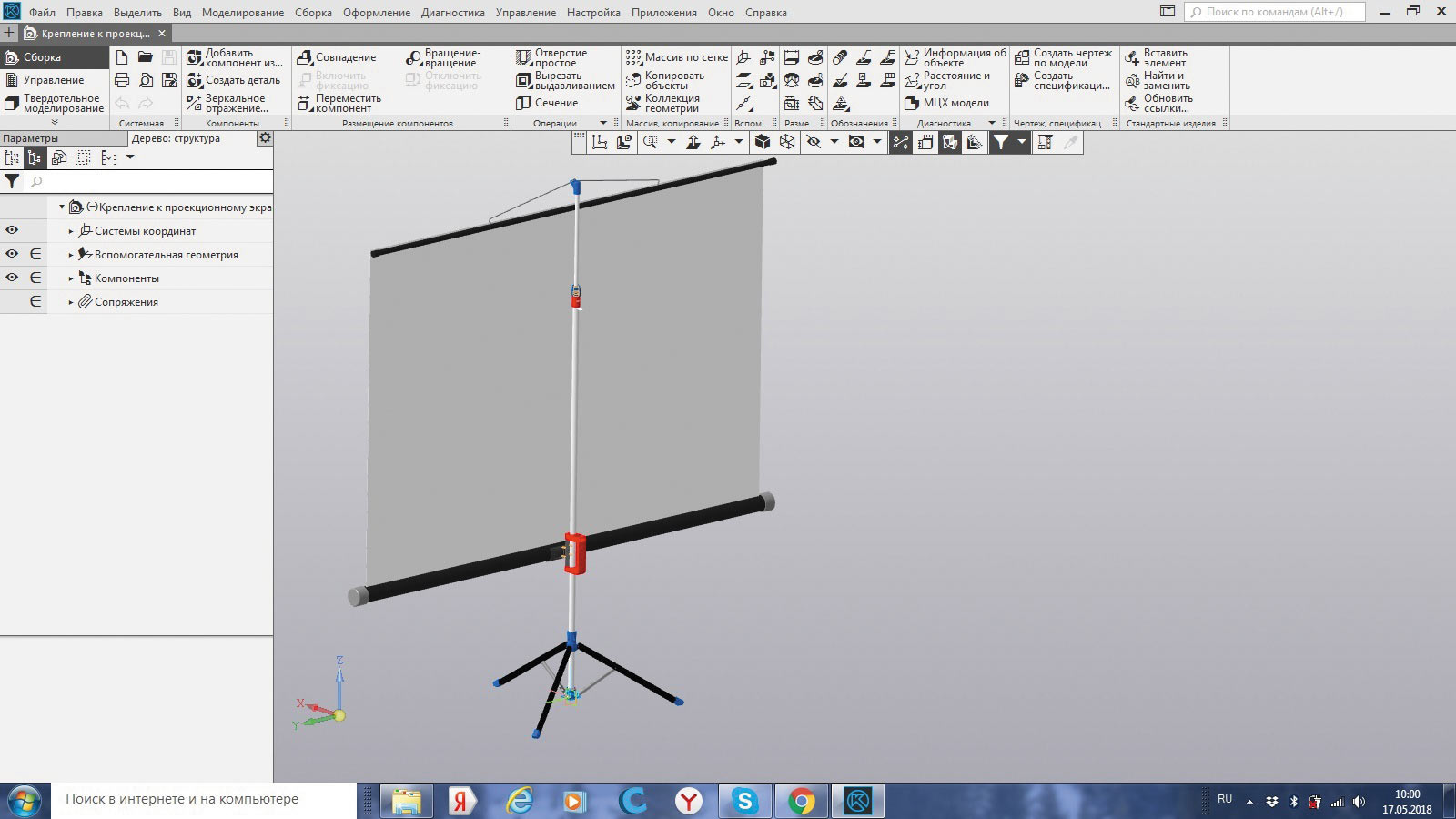

Чтобы проверить задуманное на соответствие цели, создали электронную сборку всей конструкции и проверили включение в нее новых элементов. Требовалось исключить возможные коллизии и несоответствия. А вдруг еще какието элементы тоже «выйдут из строя»? Здесь, как говорится, САПР нам в помощь и мысль в придачу. В результате получилось нечто следующее (рис. 11).

Рис. 11. Общий вид электронной сборки проекционного экрана (спереди и сзади)

Однако все эти разработки пока носили черты виртуального проекта, а его планировалось реализовать материально. Модернизация штатива стала набирать силу и приобретать конкретное воплощение.

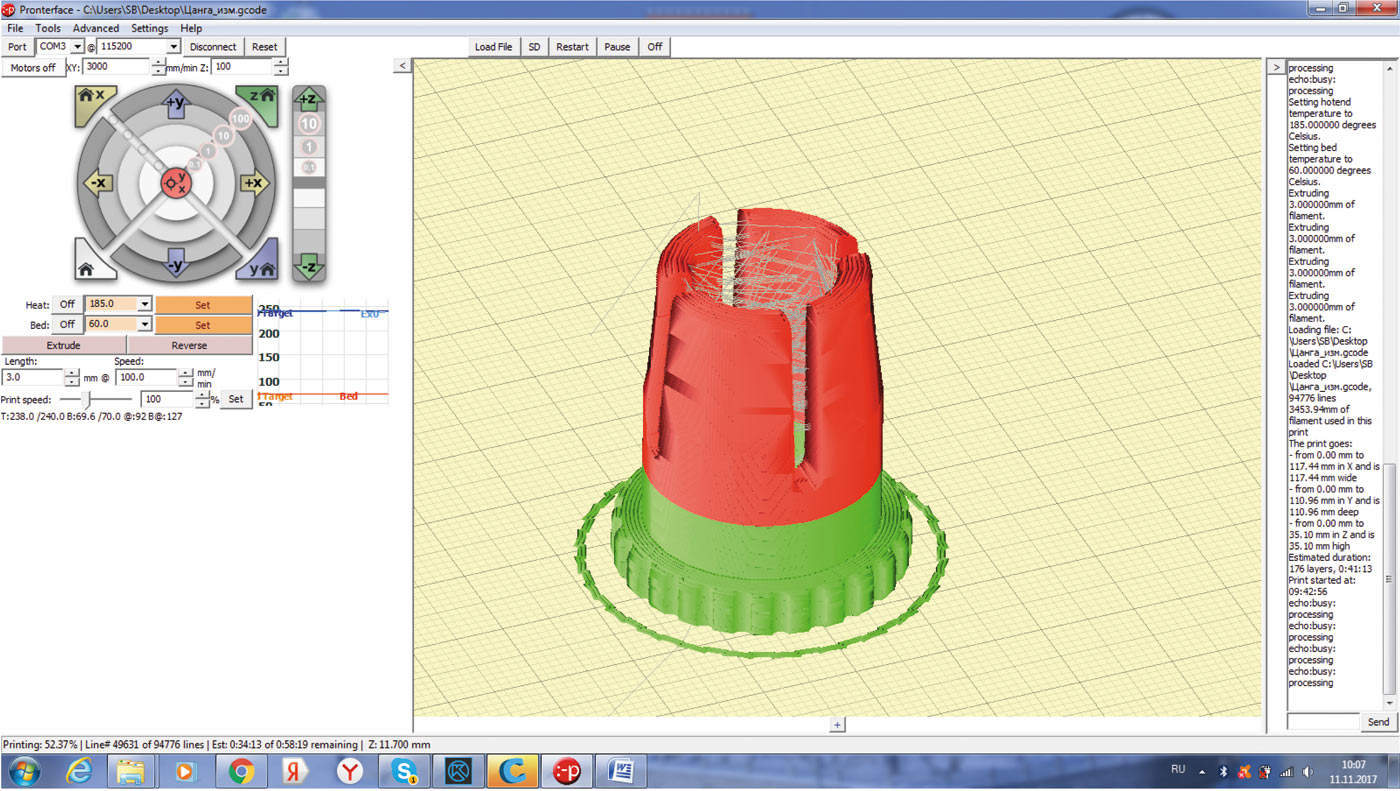

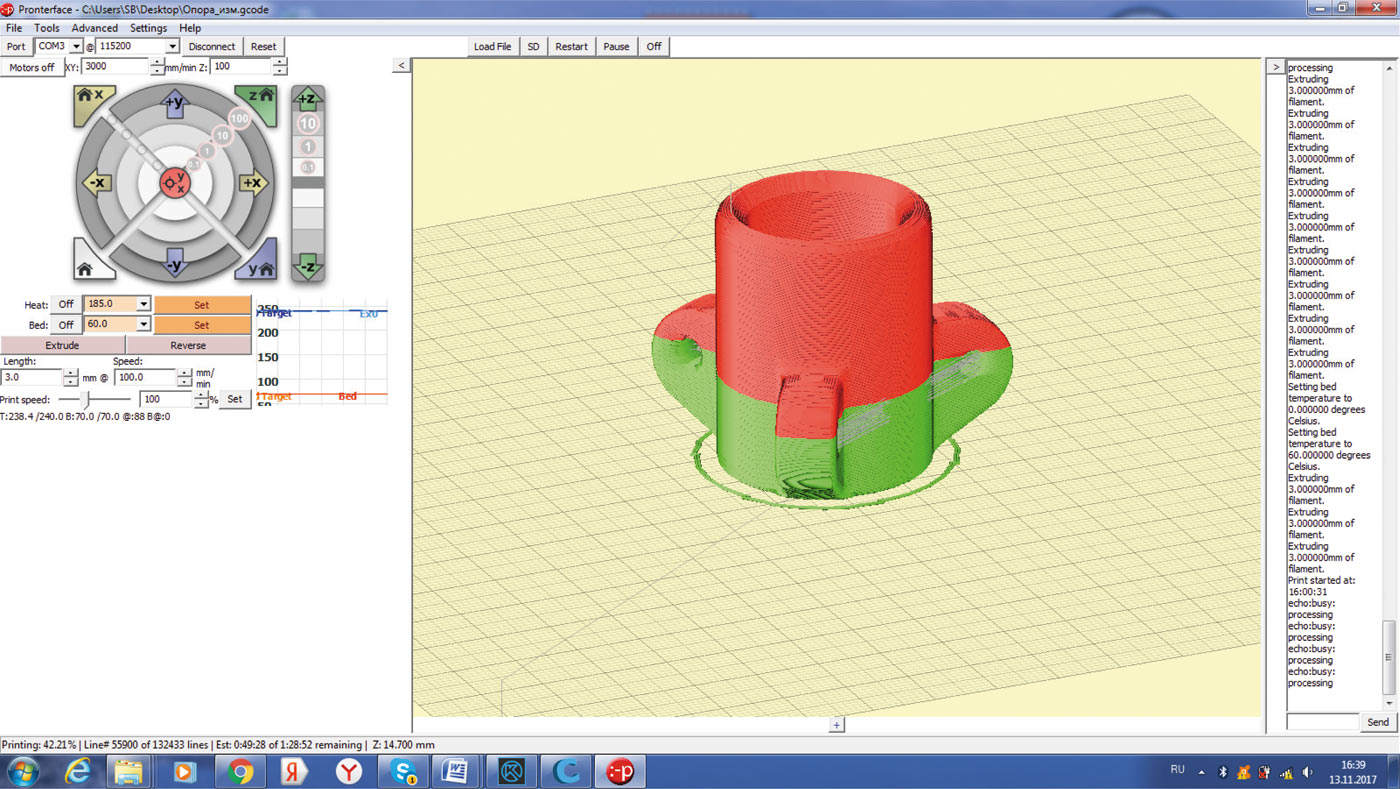

Производство деталей осуществлялось исходя из скромных возможностей доступного 3Dпринтера (SMARTPRINT HB8 [2] — клона китайского RepRap Prusa i3 Aurora), и того пластика, который имелся в наличии, — синего PLA [3].

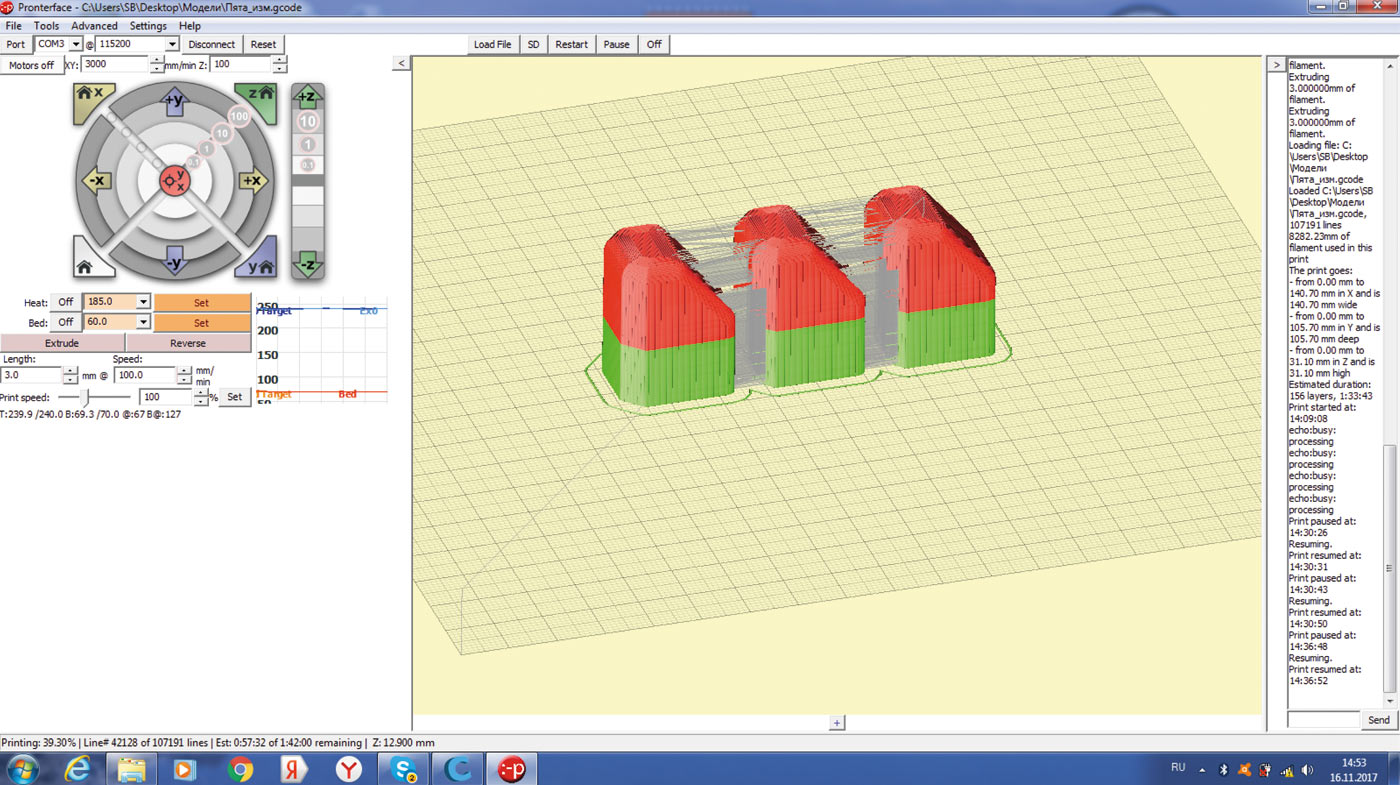

Для этого файлы моделей *.M3D (см. рис. 410) подвергли конвертации в формат *.STL и поочередно отправили в программу Cura [4] с целью нарезки на слои и создания управляющих файлов gкода, понятных принтеру. Управление печатью осуществлялось через программу Pronterface [5] — рис. 12, и никаких трудностей не вызвало.

Рис. 12. Управление печатью отдельных деталей в программе Pronterface

Правда, вначале не был учтен важный нюанс. В ходе печати обнаружилось, что вследствие наплывов пластика произошло уменьшение расчетных диаметров внутренних отверстий. Полученное отверстие в реальности стало меньше расчетного. Поэтому первая деталь, к сожалению, потребовала механической доработки. Размер отверстия пришлось увеличить, удалив лишний материал. Данная проблема не редкость и возникает в ходе 3Dпечати, особенно внутренних отверстий [6].

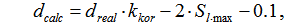

Для пересчета диаметров нами была использована формула

(1)

(1)

где dcalc — расчетный размер внутреннего отверстия (мм), dreal — номинальный размер отверстия (задаваемый при печати), kkor — комплексный коэффициент коррекции, Sl Ѕ max — максимальная толщина установленного слоя печати.

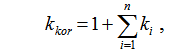

Комплексный коэффициент коррекции можно представить в виде

, (2)

, (2)

где ki — коэффициенты, учитывающие особенности калибровки принтера, термическую усадку материала [7], геометрию сопла и прочие факторы.

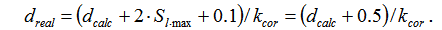

В ходе серии тестов для конкретного 3Dпринтера и используемой марки пластика значение коэффициента коррекции (2) было определено равным 1,05. Тогда, принимая во внимание, что платформа принтера откалибрована и толщина наибольшего слоя Sl Ѕ max = 0,2 мм, из формулы (1) с учетом (2) получили следующее

(3)

(3)

В дальнейшем в файлы моделей, согласно (3), внесли необходимые коррективы и переписали gкод, чтобы исключить несоответствия.

По замыслу, нужно было оснастить имеющийся механизм фиксации верхней штанги дополнительным фиксатором. Крепление при этом должно быть разборным и надежным. К тому же недорогим и легко воспроизводимым, если детали, не дай бог, будут утеряны или сломаны. Для этого на верхнюю штангу устанавливалась разрезная цанга, которая фиксировалась накидной гайкой. Детали были изготовлены (то есть распечатаны) и надеты на опорную штангу, что позволяло легко собирать узел и столь же быстро его выдвинуть и зафиксировать.

В целом, очередность операций была следующей: снятие размеров ® разработка эскизов ® построение электронной модели ® печать детали на 3Dпринтере. Полученные таким образом детали подвергались постобработке и установке на штатив.

Сам штатив, кстати, также подвергся небольшой ревизии. Опорная втулка была заменена новой, с большей толщиной стенки и увеличенной базовой длиной (для надежности крепления нижней штанги). Установлен новый верхний упор взамен сломанного оригинала. Заклепки в шарнирах были удалены и вместо них поставлены винты с шайбами и гайками. Это делало конструкцию модульной, разборной для возможных модификаций в дальнейшем.

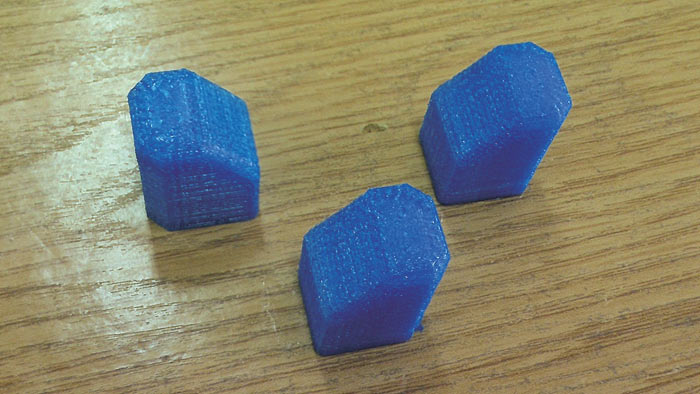

Вместо трех стертых опорных пят осталась одна, что вызывало некоторый дисбаланс. Видимо, при переносе штатив зацепили за косяк двери, после чего детали выпали и были утеряны. Искать подобные не стали. Взамен сделали новые экземпляры, аналогичные имеющимся, но с улучшенной фиксацией на опорах. Некоторые из распечатанных образцов показаны на рис.13.

Рис. 13. Напечатанные детали конструкции

Так поломанный штатив после сборки обрел вторую жизнь (рис. 14).

Рис. 14. Устройство в сборе (начальное исполнение)

Приложенные усилия не ускользнули от внимания инженеров УВЦ, и по их просьбе были реанимированы еще два поломанных штатива.

Каковы первые итоги? Вопервых, все увидели в реальности, что 3Dпечать — не такое уж странное занятие и может быть очень даже полезным. Вовторых, удалось показать возможности и практическую ценность применения САПР в решении технических вопросов. Втретьих, появились новые планы по модернизации другого оборудования.

Теперь о грустном. Да, решение оказалось экономичным, но не столь долговечным, как предполагалось вначале. При переноске сначала у одного устройства, а затем и у других были сломаны шарнирные вилки. Пластик PLA хоть и технологичен, но при ударе оказался довольно хрупким (рис. 15).

Рис. 15. Поломка детали

В конечном счете, узловые, наиболее нагруженные пластиковые элементы (вилки шарнирные и опорные) решили заменить антивандальными, сварными исполнениями (рис. 16), которые были опять же созданы по аналогии с пластиковыми прототипами и по чертежам КОМПАС. Хочется верить, что последнее решение окажется самым надежным.

Рис. 16. Модернизированный вариант штатива

Выводы

Комплексное использование САПР и аддитивных технологий в решении технических задач открывает интересные возможности и имеет неплохие перспективы. Как показывает зарубежный и отечественный опыт, можно не только создавать новые изделия, но и продлевать жизнь, выполнять текущий ремонт уже имеющихся деталей. Причем не только в вузе на примерах учебного оборудования, но и на производстве, в проектных организациях. Для студентов же становятся очевидными преимущества, достигаемые знанием, владением современными технологиями (САПР, 3Dпечати и др.) в сочетании с инженерной смекалкой.

В дальнейшем такой подход может стать основой для создания банка моделей изнашиваемых деталей; внедрения параметризации в расчетах; проведения масштабной репликации узлов, которые должны подвергаться специальным видам анализа (аэродинамическому, температурному и др.). В связи с этим особого внимания заслуживает анализ поломок и важность расчета на прочность создаваемой/изменяемой конструкции, что можно реализовать с помощью CAEсистем. Но это уже другая история…

Список литературы:

- Система трехмерного моделирования КОМПАС3D [Электронные данные] / Электронный ресурс — Режим доступа: http://kompas.ru/.

- 3D ПРИНТЕР SMARTPRINT HB8 (НАБОР ДЛЯ САМОСТОЯТЕЛЬНОЙ СБОРКИ) [Электронные данные] / Электронный ресурс — Режим доступа: http://3dsmart.com.ua/shop/3dprinters/3dprintersmartprinthb8kit.

- 3D filament [Электронные данные] / Электронный ресурс — Режим доступа: https://nb3dp.en.alibaba.com/.

- Ultimaker Cura software [Электронные данные] / Электронный ресурс — Режим доступа: https://ultimaker.com/en/products/ultimakercurasoftware.

- PRINTRUN [Электронные данные] / Электронный ресурс — Режим доступа: http://www.pronterface.com/.

- Проблема периметра отверстия при печати (test plug) [Электронные данные] / Электронный ресурс — Режим доступа: http://3dtoday.ru/questions/problemaperimetraotverstiyapripechatitestplug/#comments.

- ABS/PLA пластики / Физические свойства PLA и ABS пластиков [Электронные данные] / Электронный ресурс — Режим доступа: https://atg3d.ru/services/3d/abs_p