TFLEX PLM — полномасштабное решение в области управления жизненным циклом изделий и организации деятельности предприятий, разработанное отечественной компанией «Топ Системы». Лежащий в его основе набор программ TFLEX CAD/CAM/CAE и т.д. позволяет эффективно организовать работу на всех этапах жизненного цикла изделия, а также расширить стандартные границы PLMрешений дополнительными возможностями по управлению всеми процессами, сопутствующими выпуску продукции.

«Сердцем» TFLEX PLM является уникальное параметрическое ядро, позволяющее обеспечить сквозную параметризацию — от разработки до изготовления изделия. Такое решение дает возможность существенно сократить время изготовления изделий.

Один из важнейших этапов при технологической подготовке производства — это разработка управляющих программ (далее УП). Наибольшую сложность представляют собой групповые детали, отличающиеся единством конструкции при различных размерах (например, болты одинаковой формы, но с разными размерами; соединительные муфты одинаковой конструкции, но для различных диаметров соединяемых валов), сходством конструкции при различной конфигурации некоторых составных частей или конструктивных элементов, а также при различном расположении или разном количестве одинаковых составных частей или конструктивных элементов (например, ключи с различной конфигурацией зубьев для разных замков; комплекты и комплексы с некоторыми различиями в номенклатуре и количестве составных частей). С этой задачей с успехом справляется одна из систем комплекса — TFLEX ЧПУ.

TFLEX ЧПУ, встроенная в систему автоматизированного проектирования TFLEX CAD, позволяет осуществить прямые корректировки УП при изменении геометрии 3Dмодели детали. Параметрическая идеология построения системы TFLEX в области технологического проектирования позволяет получить важное преимущество: при параметрическом изменении исходной модели детали, полученной на этапе конструирования, происходит автоматическое изменение рассчитанной траектории обработки и полученной по данной траектории УП. Это позволяет значительно уменьшить время разработки УП для деталей, имеющих под собой параметрическую основу.

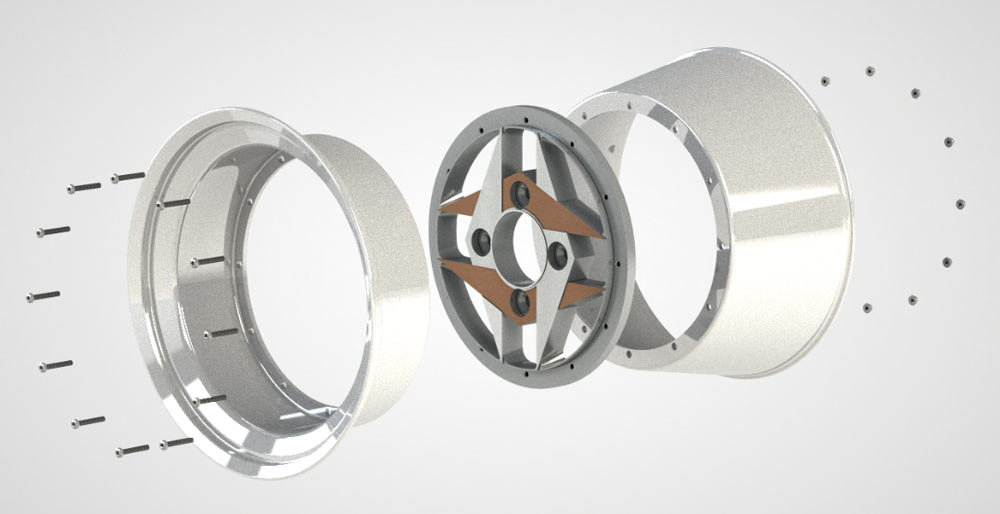

Рассмотрим пример использования TFLEX ЧПУ на составном колесном диске (рис. 1 и 2). Такой диск состоит из трех частей: внешнего обода (outer lip), центра (center) и внутреннего обода (inner lip), скрепленных между собой стандартными крепежными изделиями.

Рис. 1. Трехсоставной диск

Рис. 2. Взрыв-схема диска

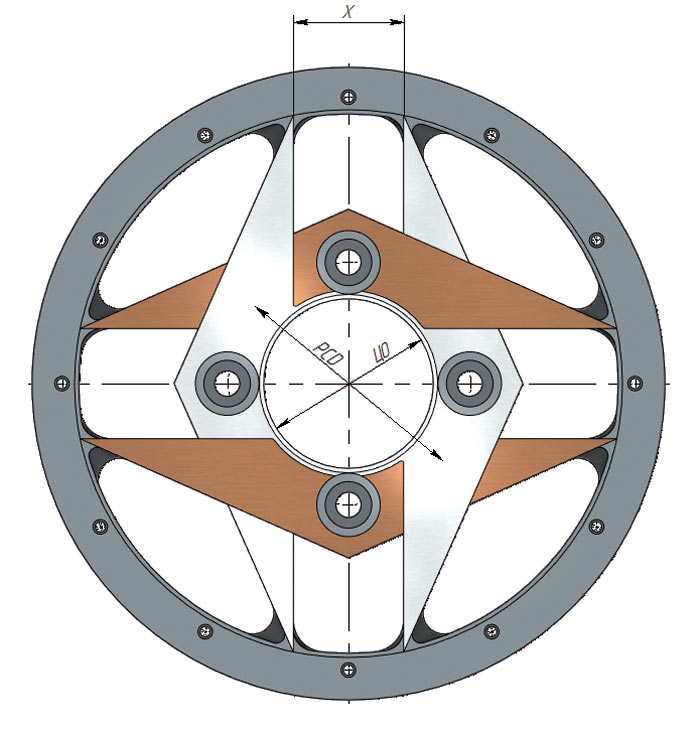

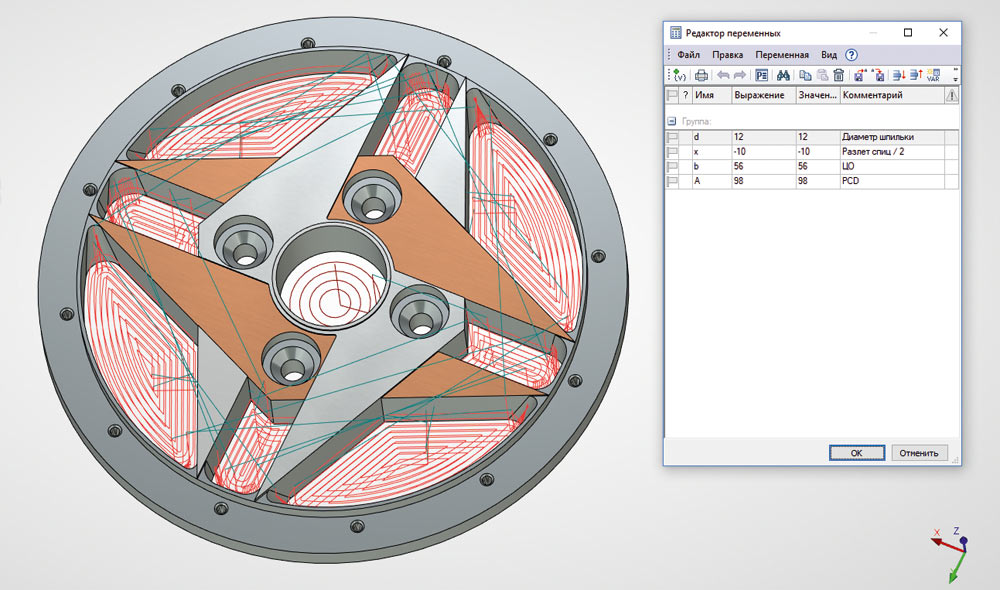

Рис. 3. Изменяемые размеры

Центр сборного колесного диска — деталь, получаемая литьем под давлением или с помощью механической обработки. Механически деталь можно получить за две операции. Первая операция — токарная, на которой задаются основные посадочные размеры и плоскости прилегания, вторая — фрезерная. Деталь имеет стандартный ряд изменяемых параметров (рис. 3):

- PCD — крепежные параметры диска;

- ЦО — размер центрального отверстия;

- X — параметр расстояния между спицами.

Изза большого количества возможных параметров деталь такого типа может иметь свыше ста исполнений. Соответственно на каждое исполнение должны быть и свои УП, на разработку которых могут потребоваться огромные временные затраты.

TFLEX ЧПУ в связке с TFLEX CAD позволяет получать УП в автоматическом режиме после любого изменения указанных параметров в ходе обновления модели. Это обеспечивает значительную экономию времени за счет исключения ручного выбора изменяющихся геометрических элементов после смены любого из параметров. Такой принцип работы дает возможность в кратчайшие сроки сгенерировать нужную УП под любое исполнение детали.

За счет оптимизированной параметрической системы происходит быстрый пересчет модели и, соответственно, траекторий обработки, опирающихся на геометрию модели. Этот важный фактор также влияет на скорость получения УП.

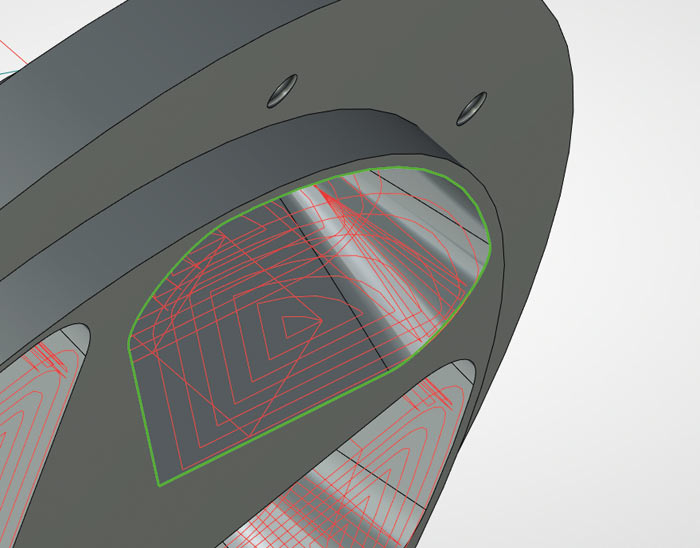

При разработке траекторий для управляющих программ необходимо выбрать элементы модели (грани, ребра, поверхности, узлы), как и в других CAMмодулях. Система T FLEX ЧПУ помимо простого выбора элементов позволяет пользоваться большинством инструментов, имеющихся в арсенале TFLEX CAD: 3Dузлы, локальные системы координат, плоскости, 3Dпрофили, 3Dпути и т.д. Кроме того, в процессе создания траекторий обработки необходимо учитывать правильность выбора элементов. При смене параметров могут пропасть или появиться новые грани, ребра или поверхности детали. Это повлечет за собой потерю элемента, на основе которого строится та или иная траектория обработки, что, в свою очередь, приведет к некорректной УП, и, в последующем, к браку.

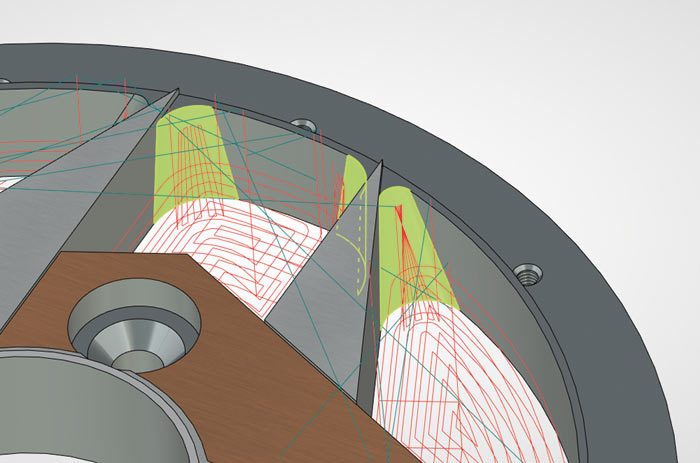

Рассмотрим выбор нескольких элементов для постройки траектории выборки материала между спицами детали (рис. 4). В данном случае выбирается 3Dпуть, построенный на ребрах кармана и поверхности в углах между спицей и ободом детали (это скругление). При изменении входных параметров геометрии произойдет пересчет. 3Dпуть и скругления автоматически пересчитаются, и по измененной геометрии модели произойдет автоматический пересчет траекторий.

Рис. 4. Выбор элементов для постройки траектории обработки

Для такого типа деталей зоны обработки выбираются не для всех областей, а только для одной. В T FLEX ЧПУ есть функция копирования траекторий с помощью массивов (круговых, линейных, симметрией). Благодаря этому доля ручного выбора сводится к минимуму, что также позволяет минимизировать ошибки при разработке. Кроме того, массивы обеспечивают значительное увеличение быстродействия системы за счет пересчета только первой родительской траектории.

Рис. 5. Исходная модель

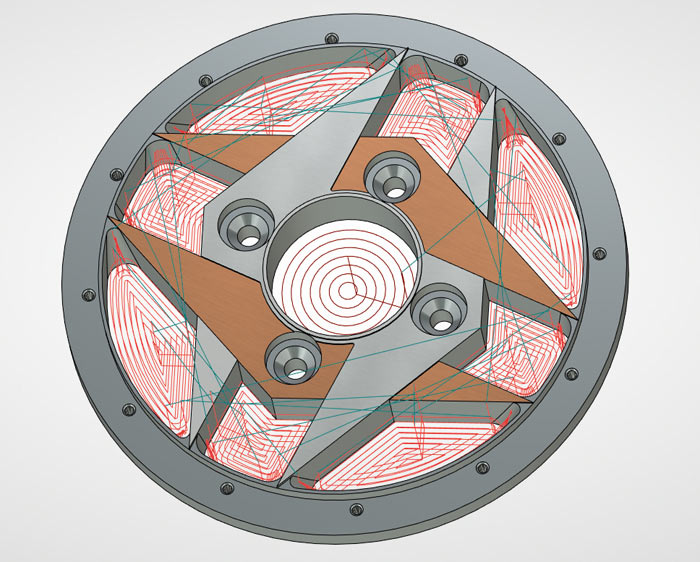

На рис. 5 показаны траектории обработки, построенные для детали центра трехсоставного диска со следующими стандартными параметрами: x/2=10, PCD=98, ЦО=56. При смене выражения переменных на x/2=20, PCD=114,3, ЦО=80 3Dмодель автоматически перестроится. Вместе с ней перестроятся и траектории обработки. Результат пересчета показан на рис. 6.

Рис. 6. Измененная модель

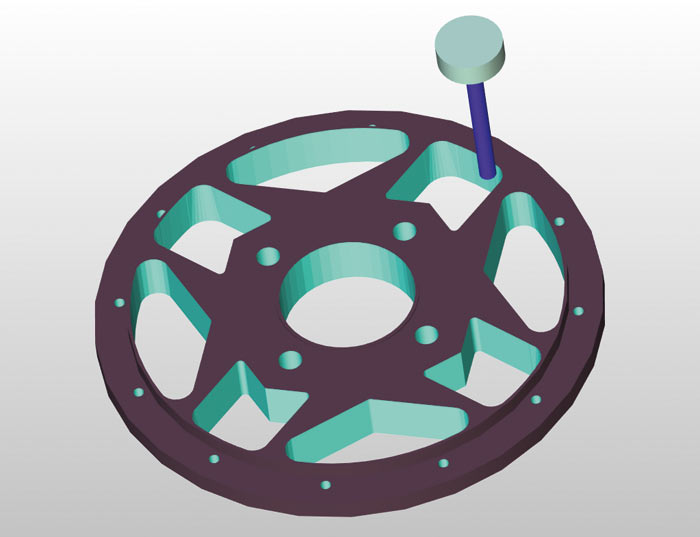

Рис. 7. Имитатор обработки

Полученный результат можно проверить с помощью имитатора обработки со съемом материала (рис. 7).

Заключение

Параметризация и общая работа со структурами данных в TFLEX ЧПУ является универсальным и гибким инструментом для постройки многих типовых механических обработок.

Единое параметрическое ядро TFLEX PLM позволяет упростить работу и снизить время на конструкторскотехнологическую подготовку производства изделий, имеющих большое количество исполнений.