Использование современных информационных технологий с максимальным уровнем взаимосвязи всех сфер деятельности способно трансформировать организацию в цифровое предприятие. В свою очередь, конструкторско-технологическая подготовка производства (КТПП) — это одна из сфер, требующая особого внимания с точки зрения автоматизации и цифровизации ее этапов с последующей интеграцией в производственный процесс. На основании вышесказанного рассмотрим функционал системы управления жизненным циклом изделия Appius-PLM и принцип ее взаимодействия с ERP-системой в рамках управления производством и планированием цифрового предприятия.

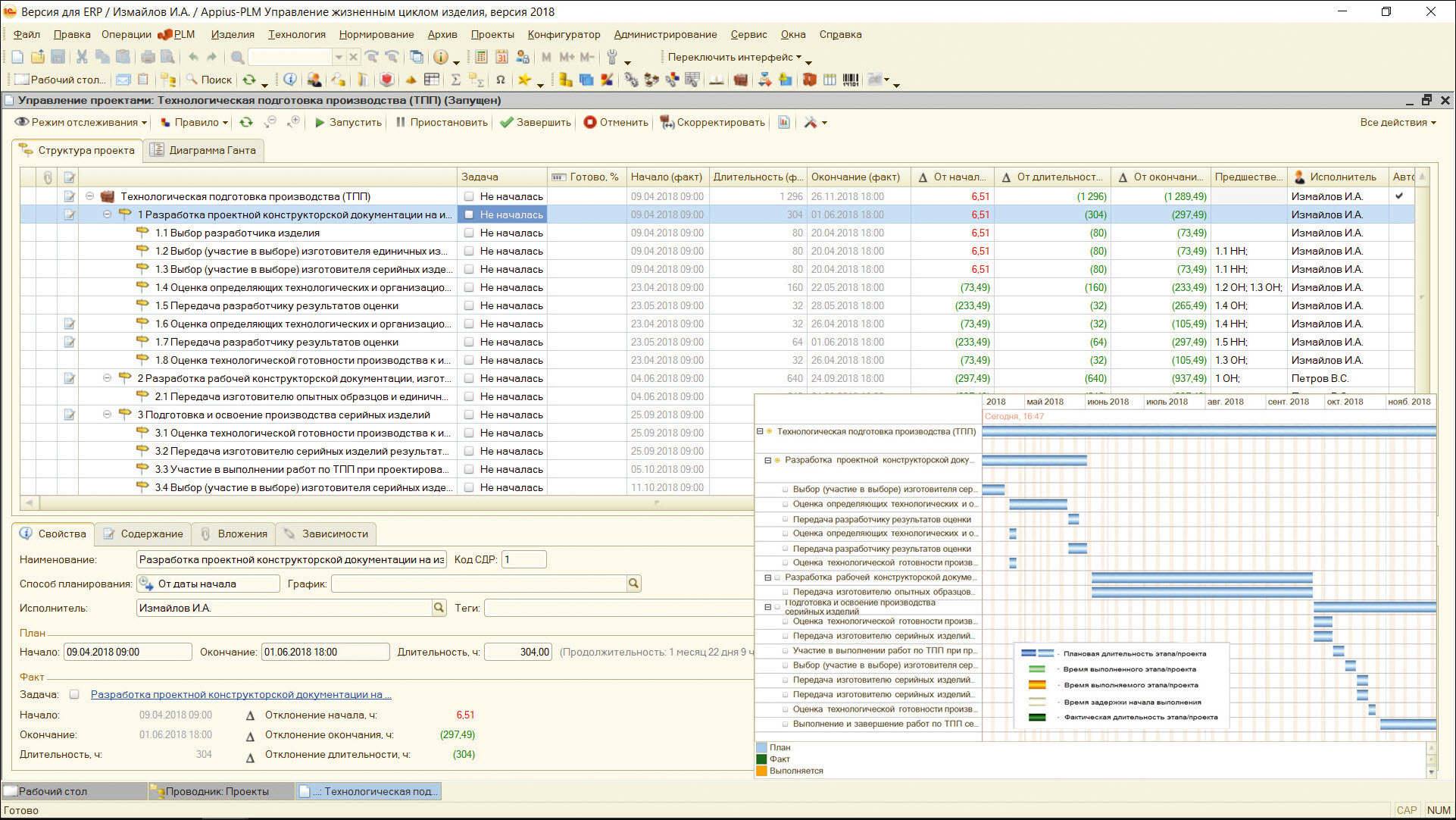

Современный способ организации процессов КТПП невозможен без применения проектного подхода. В связи с этим в системе предусмотрено индивидуальное сопровождение любых этапов разработки с помощью подсистемы Управления проектами, которая предназначена для формирования календарных планов, распределения ресурсов по этапам, отслеживания состояния процессов выполнения и анализа объемов работ. Применение проектного подхода позволяет отслеживать ход выполнения работ в функционально организованной (матричной) структуре управления предприятием, обеспечивая сквозной контроль прохождения информации (рис. 1).

Рис. 1. Проект технологической подготовки производства

Работа с проектами основана на генерации и отслеживании задач в рамках Подсистемы управления задачами, которая позволяет организовать взаимодействие специалистов предприятия в режиме реального времени и объединить их для выполнения текущих проектов и решения возникающих проблем. Возможность обсуждения всех вариантов значительно улучшает сотрудничество в процессе разработки.

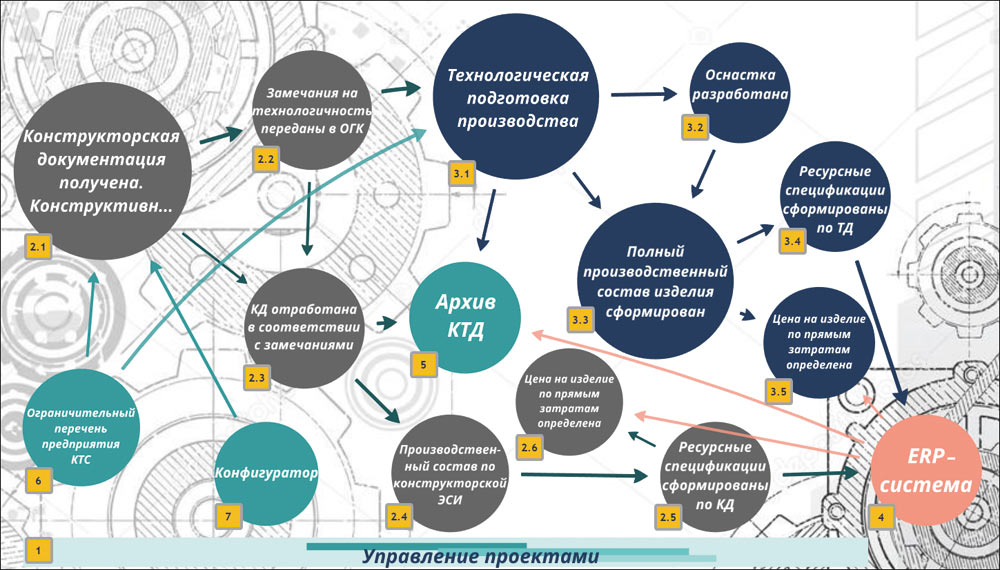

Поскольку весь процесс подготовки производства в действительности и есть проект, то рассматривать его как отдельный этап нецелесообразно. Более правильным будет определить проект и саму подсистему управления проектами как основной инструмент организованного выполнения процесса, затрагивающий абсолютно все этапы подготовки производства (рис. 2, поз. 1). Более подробно принцип работы подсистемы рассмотрен в статье «Управление проектами в системе «AppiusPLM Управление жизненным циклом изделия»» («САПР и графика», 2016’01).

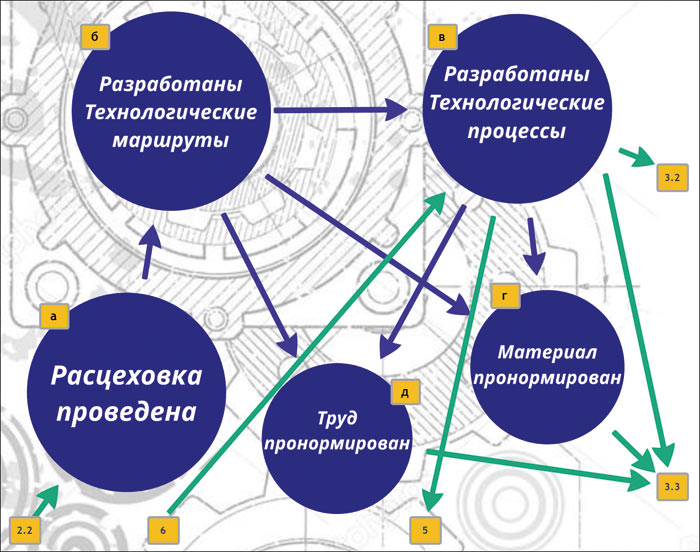

Рис. 2. Сетевой граф КТПП

Практически любой процесс может быть представлен в виде сетевого графа, и КТПП в этом плане является одним из наиболее характерных примеров. На рис. 2 в виде сетевого графа представлены основные стадии наиболее распространенного способа организации процесса КТПП на предприятиях машино и приборостроения. Для более наглядного представления сетевого графа ряд стадий изображен в виде сгруппированных подэтапов, а весь процесс подготовки производства, согласно классическому подходу, будет рассмотрен в рамках двух основных этапов — конструкторского и технологического.

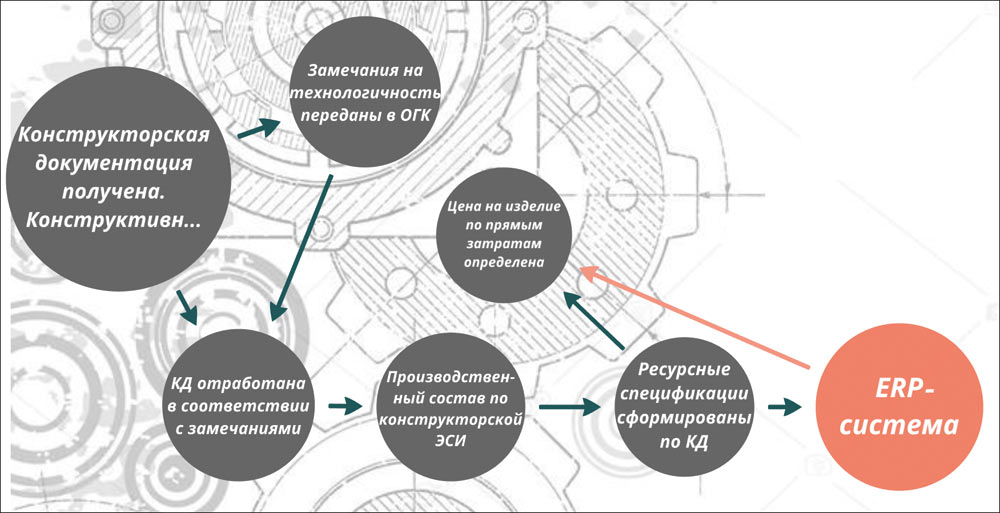

Первый этап основан на подготовке конструкторских данных (рис. 3) и начинается с создания в системе Конструктивной электронной структуры изделия, которая по ГОСТ 2.0532013 является основным конструкторским документом.

Рис. 3. Конструкторский этап подготовки производства

Для создания электронной структуры изделия (ЭСИ) в системе предусмотрен ряд способов, объединяющих все возможные варианты использования и хранения информации, существующей на предприятии (рис. 2, поз. 2.1):

- ручной способ — один из распространенных вариантов работы, основанный на вводе информации с бумажных документов, таких как единичные и групповые спецификации, а также перечней элементов. Подходит абсолютно для всех предприятий, не требует высокой квалификации сотрудников и позволяет выверить и актуализировать данные в конструкторской документации, накопленные за долгое время;

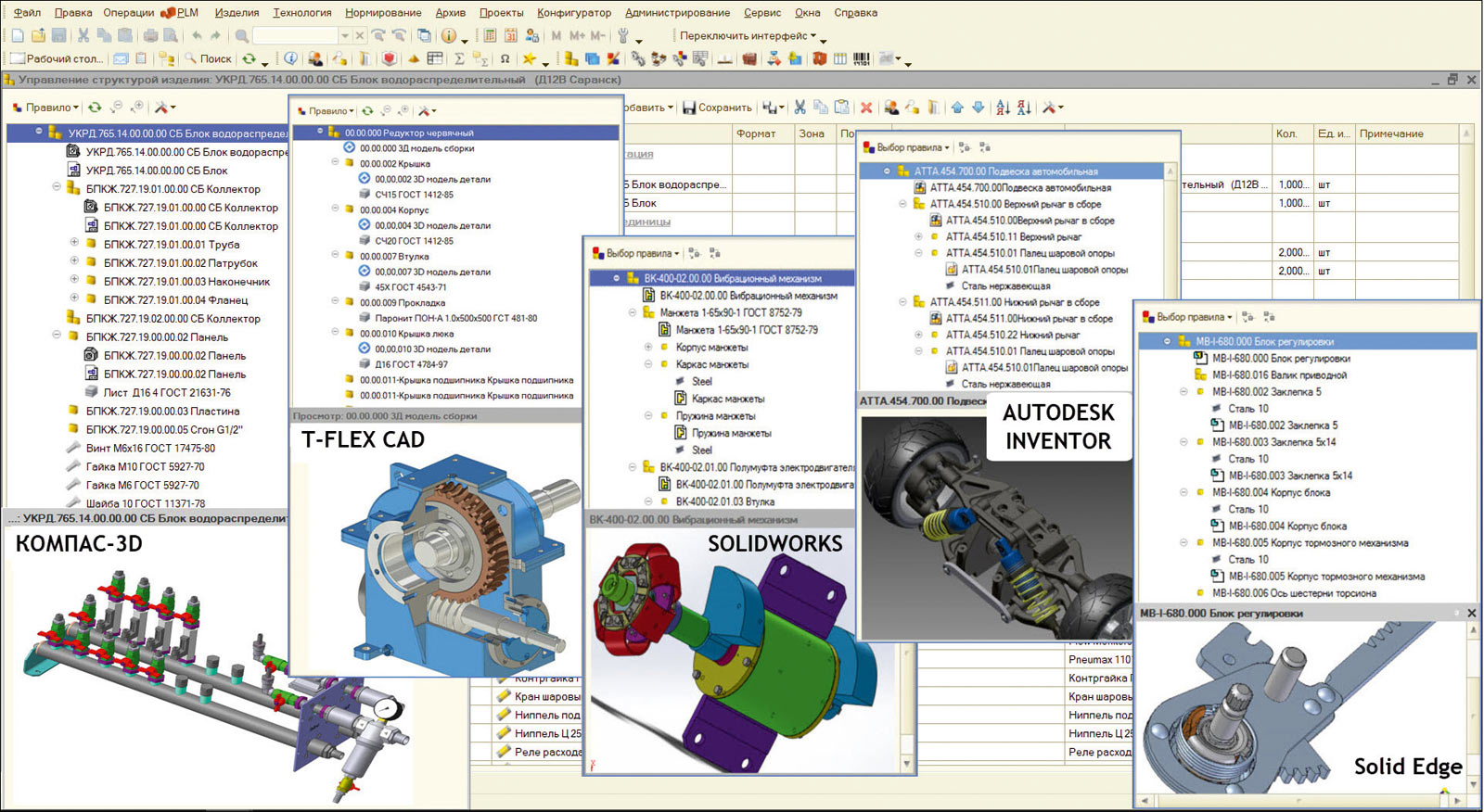

- использование PLMкомпонентов к CADсистемам — это способ создания ЭСИ на основании дерева трехмерной модели, созданной в CADсистеме. При этом происходит наследование данных без разрыва информационной цепочки с моделью. В последнее время этот способ является наиболее востребованным, так как значительно сокращает время на создание ЭСИ (рис. 4). Подходит для предприятий, осуществляющих разработку в среде трехмерного проектирования. Требует от конструкторов четкого выполнения регламента по указанию основных параметров 3Dмоделей;

- формирование перечней элементов на основании BOMфайлов, созданных в системах класса ECAD. Модуль импорта позволяет создавать электро/радиоэлементы в системе со всеми необходимыми параметрами и объединять их на основе позиционного обозначения и количественной входимости в рамках перечней элементов. Применяется, как правило, в приборостроении, способствует наполнению ограничительного перечня электро/радиоэлементов;

- импорт электронной структуры изделия из файлов формата Excel позволяет использовать существующую на предприятии информацию в электронном виде. Этот способ также хорошо зарекомендовал себя при автоматизации наполнения ограничительного перечня предприятия на основе существующих данных справочников номенклатуры;

- интеграция AppiusPLM с различными системами проектирования при помощи встроенного модуля работы с данными в формате XML. Это самый универсальный способ, позволяющий получить информацию из различных источников (сторонние системы класса PDM/PLM; различные АСУ; любые CADсистемы и т.д.). Настраивается индивидуально под конкретные требования заказчика.

Рис. 4. ЭСИ, созданные на основе 3D-моделей

На следующей стадии созданная ЭСИ может быть проверена на технологичность для понимания возможности производства изделия в рамках текущего оснащения предприятия (рис. 2, поз. 2.2). В качестве средств осуществления проверки может быть использован механизм согласования, использующий функционал подсистемы задач. В случае отрицательного результата проверки на технологичность на основании предварительного извещения могут быть представлены рекомендации по изменению конструкции изделия.

После того как все замечания и предложения в соответствии с извещением отработаны и в ЭСИ внесены изменения с помощью механизма WorkFlow (рис. 2, поз. 2.3), утвержденная структура может быть использована для создания Производственного состава изделия.

Формирование производственного состава изделия по конструкторским данным осуществляется в рамках специализированного модуля ERPкомпонент (рис. 2, поз. 2.4), который, управляя номенклатурой, на основании информации о составе изделия может сгруппировать элементы, необходимые для закупки и производства в рамках специализированных форм.

Подготовленные ресурсные спецификации являются основным источником данных для ERPсистемы по составу изготавливаемого изделия (рис. 2, поз. 2.5). Форма спецификации регламентирована и содержит всю необходимую информацию для дальнейшей ее обработки со стороны учетной системы.

В результате обмена данными между системой AppiusPLM и ERPсистемой созданные ресурсные спецификации могут быть использованы для формирования документа на закупку материалов, прочих и стандартных изделий, необходимых для изготовления изделия. На основании данных ERPсистемы по ценам номенклатуры закупаемых потребностей в системе AppiusPLM становится доступным расчет плановой себестоимости изделия по прямым затратам на основе конструкторского состава (рис. 2, поз. 4).

Второй, технологический этап, как правило, проходит параллельно с конструкторским и включает полную информацию по трудовым и материальным затратам, а также данные по загрузке оборудования и потребностям в различных средствах технологического оснащения (рис. 5).

Рис. 5. Технологический этап подготовки производства

Рис. 6. Стадии технологической подготовки производства

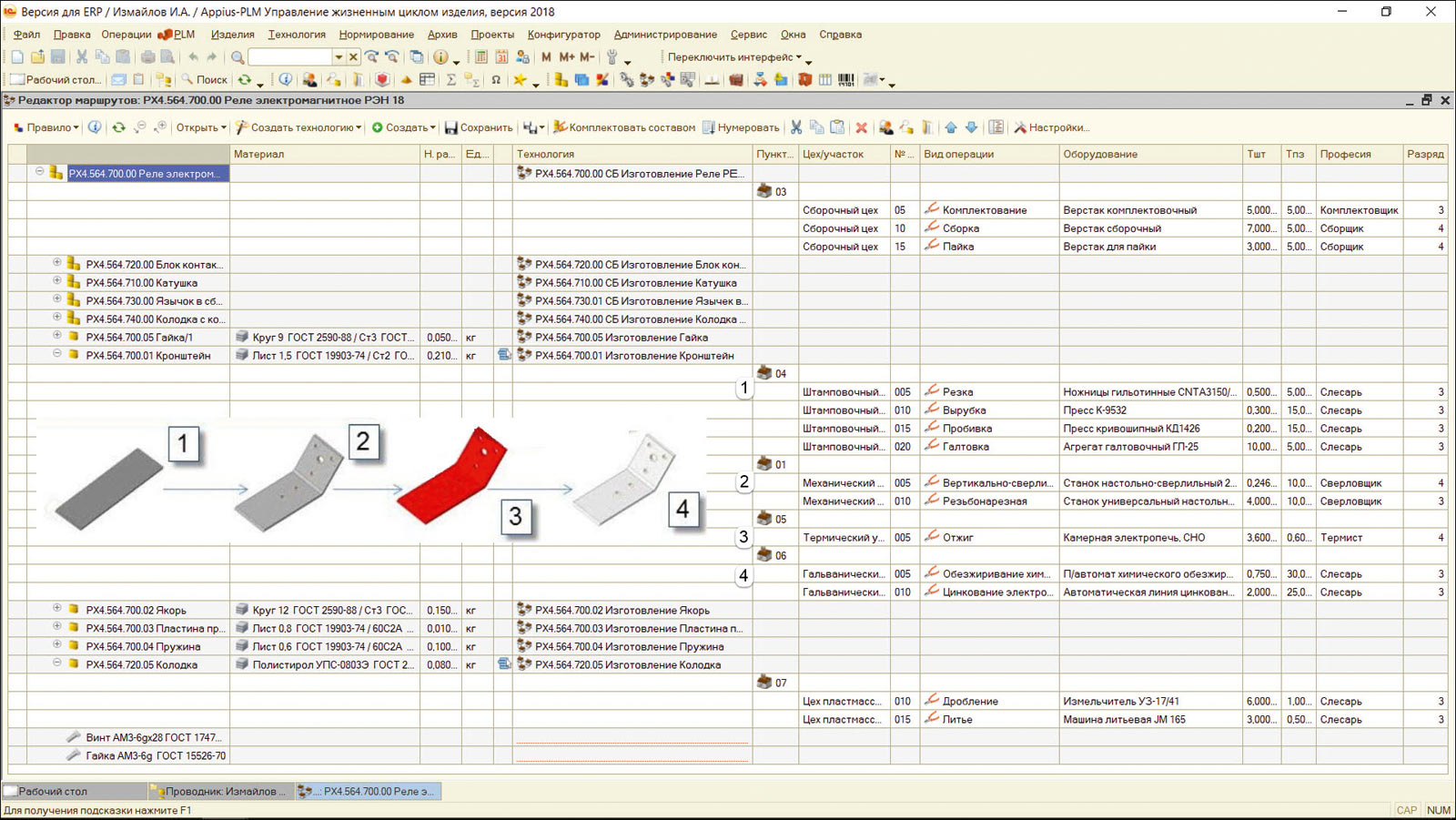

Начинается этап с технологической подготовки производства и на большинстве предприятий состоит из ряда последовательных стадий (рис. 6). На первой стадии происходит создание так называемых расцеховочных маршрутов в соответствии с возможностями производства (рис. 6, поз. а). На этой стадии определяется возможность самостоятельного выполнения операций, требуемых для изготовления изделия, или необходимость привлечения сторонних организаций по кооперации для выполнения соответствующих работ. Основным и наиболее удобным средством для создания расцеховки в системе служит Редактор маршрутов, который позволяет в автоматизированном режиме формировать маршрутные технологические процессы на все изготавливаемые элементы состава изделия. После создания расцеховочных маршрутов в работу включаются технологи по основным видам производства (цеховые технологи) (рис. 6, поз. б). Каждый из них описывает свою точку маршрута минимально необходимой информацией, включающей технологические операции и потребности в основном материале (рис. 7).

Рис. 7. Технологический маршрут

Как технологами по видам производства, так и специализированной службой по нормированию в системе могут быть указаны материальные нормы уже на стадии операционного описания точек маршрутов (рис. 6, поз. г). Расчет возможен с применением встроенного механизма материального нормирования, основанного на блоках расчетов. В системе доступно создание любых расчетов с учетом специфики производства, оборудования и используемых материалов.

В случае необходимости на каждую точку маршрута могут быть разработаны единичные, типовые и групповые технологические процессы (рис. 6, поз. в). Для этих целей в системе предусмотрены специализированные интерфейсы:

- Редактор «Маршрутная карта», позволяющий в привычном для технолога виде маршрутнооперационной карты разрабатывать единичные технологические процессы, используя подбор из основных справочников;

- Редактор ТТП/ГТП, позволяющий в удобной табличной форме создавать, просматривать и редактировать типовые и групповые технологические процессы.

Весь функционал рассмотренных нами специализированных редакторов объединен в универсальном интерфейсе технолога Управление технологией. Этот интерфейс позволяет описывать полноценные технологические процессы и маршруты с учетом операционных переходов, средств технологического оснащения, вспомогательных материалов, комплектования, операционных эскизов и т.д.

Как правило, на последнюю стадию технологической подготовки производства приходится Трудовое нормирование. Расчет норм штучного и подготовительнозаключительного времени технологических операций, а также основного и вспомогательного времени операционных переходов может быть выполнен по аналогии с материальным нормированием на основе специализированных блоков расчетов или с использованием существующего в системе набора карт по укрупненному трудовому нормированию (рис. 6, поз. д). Средствами системы возможно создание различных вариантов расчета трудовых норм с учетом видов операций, оборудования, назначенных технологами режимов резания и т.д.

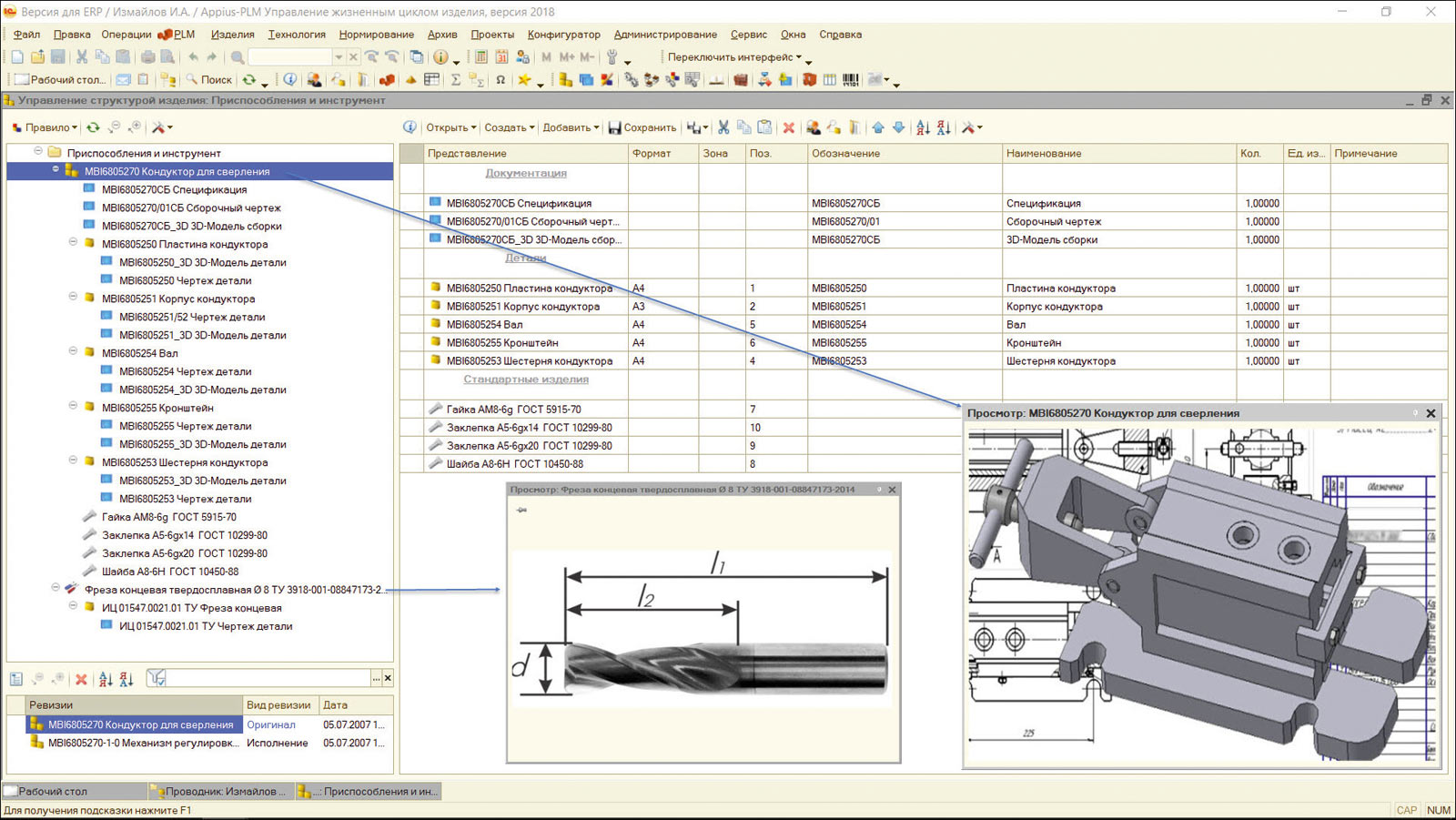

В процессе технологической проработки возможных вариантов изготовления зачастую появляется потребность в разработке специализированной оснастки, приспособлений и инструмента (рис. 2, поз. 3.2). В этом случае конструктора по оснастке, аналогично конструкторам основного производства, могут создавать и хранить в системе электронную структуру средств технологического оснащения, создавая при этом электронный архив документации вспомогательного производства. Технологи, в свою очередь, могут описывать в системе технологию изготовления оснастки и инструмента, используя любые средства, аналогично описанию технологии изготовления изделий основного производства (рис. 8).

Рис. 8. Проектирование оснастки и инструмента

В итоге на основании информации, полученной в результате технологической проработки изделия, в системе появляются все необходимые данные для формирования производственнотехнологической ЭСИ (рис. 2, поз. 3.3), так называемой технологической схемы производства. За создание как технологической схемы, так и производственного состава изделия по конструкторским данным отвечает специализированный модуль ERPкомпонент. В результате формирования технологической схемы в системе появляется технологический состав изделия, который может как отличаться от конструктивной электронной структуры изделия, так и полностью ей соответствовать. Технологический состав формируется на основании данных технологии, а именно информации по комплектованию сборочноразборочных операций элементами состава. Появление второй версии состава способно решить вопрос с конструкторскими «фантомами» — узлами, не собираемыми в реальном производстве. Эти узлы создаются конструктором для удобства проектирования, а их состав участвует в сборке вышестоящих уровней изделия. Также в технологический состав могут входить детали и сборочные единицы, не относящиеся к конструкторскому составу, — так называемые технологические детали и узлы. Например, образцысвидетели для проведения испытаний, дополнительные компоненты для настройки, а также технологические полуфабрикаты (отливки, поковки, заготовки собственного производства).

Подготовленные ERPкомпонентом на основании технологической схемы ресурсные спецификации и маршрутные карты производства являются основным источником информации для ЕRPсистемы. Формы спецификации и маршрутной карты содержат всю необходимую информацию для дальнейшей ее обработки учетной системой (рис. 2, поз. 3.4).

Результатом выполнения основных этапов подготовки производства является факт передачи данных для ведения учета. При помощи настраиваемого взаимодействия между системой AppiusPLM и ERPсистемой происходит обмен данными на уровне общих справочников. Данные общих справочников, такие как ресурсные спецификации, маршрутные карты и т.д., могут быть использованы для формирования документа на закупку материалов, прочих и стандартных изделий, необходимых для изготовления изделия, а также для подготовки производственного плана выпуска продукции. На основании информации о ценах номенклатуры на закупаемые потребности в системе AppiusPLM может быть произведен расчет полной плановой себестоимости изделия по прямым затратам с учетом расхода вспомогательных материалов и трудовых норм (рис. 2, поз. 3.5).

В свою очередь, для производства могут быть подготовлены, распечатаны и переданы в архив комплекты конструкторскотехнологической документации. Для организации связи электронного документа с бумажным в системе предусмотрен механизм создания карточек учета документов в рамках инвентарных книг в соответствии с ГОСТ 2.5012013. Также автоматизированы механизмы отслеживания заявок на тиражирование, выдачи/возврата копий документации абонентам и возможность штрихкодирования документации архива (рис. 2, поз. 5).

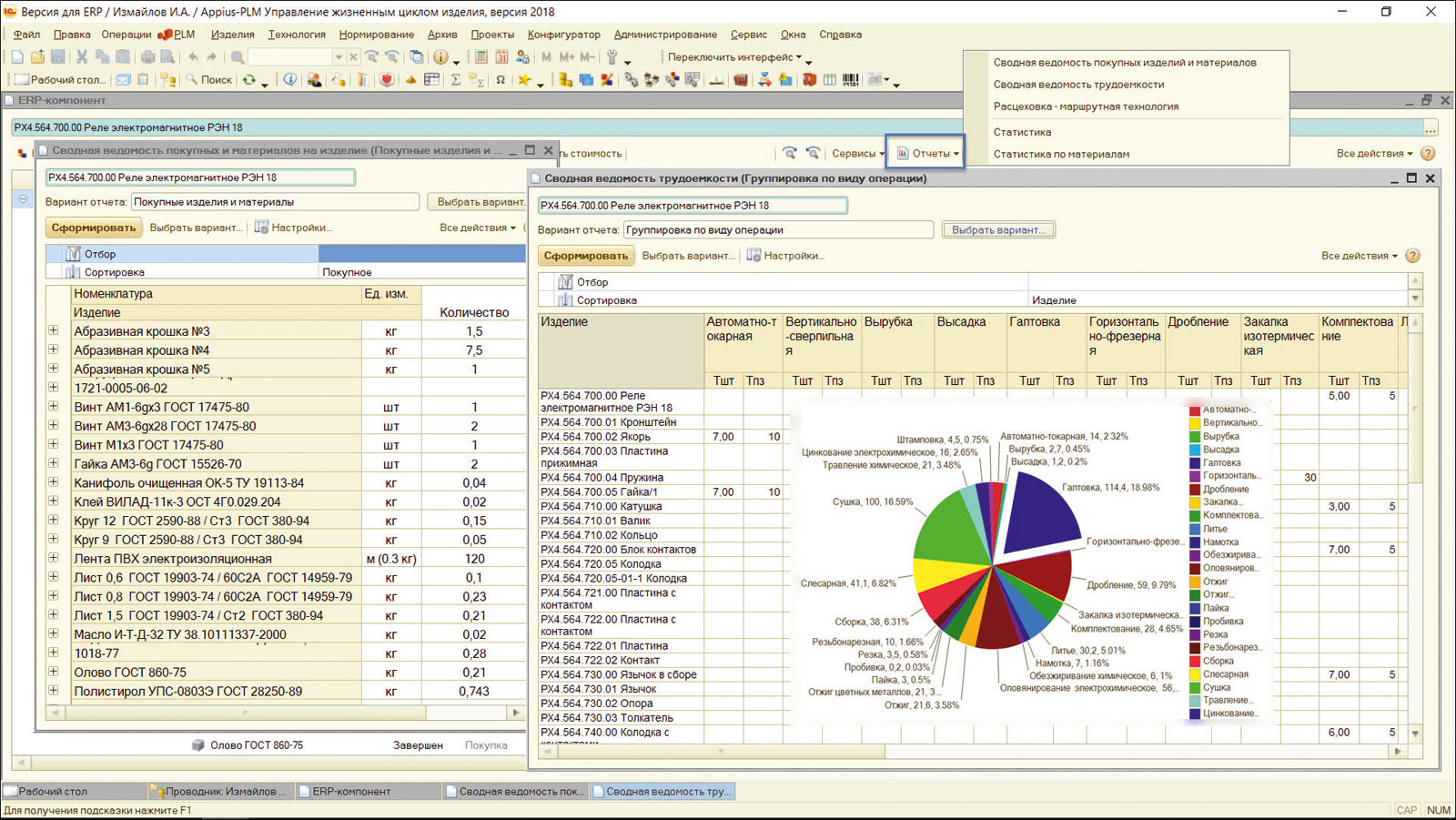

Для создания комплектов конструкторскотехнологической документации предусмотрен механизм формирования отчетов. Существует ряд основных форм конструкторских отчетов по ГОСТу, формируемых с электронной структуры изделия, технологических отчетов, формируемых с электронной технологии изготовления, а также ряд специализированных отчетов, формируемых на основании технологической схемы изделия (рис. 9). Для удобства пользователей дополнительно предусмотрен механизм просмотра из учетной системы хранящейся в AppiusPLM документации, основанный на обратной интеграции с окном документов и файлов.

Рис. 9. Сводные отчеты по трудоемкости

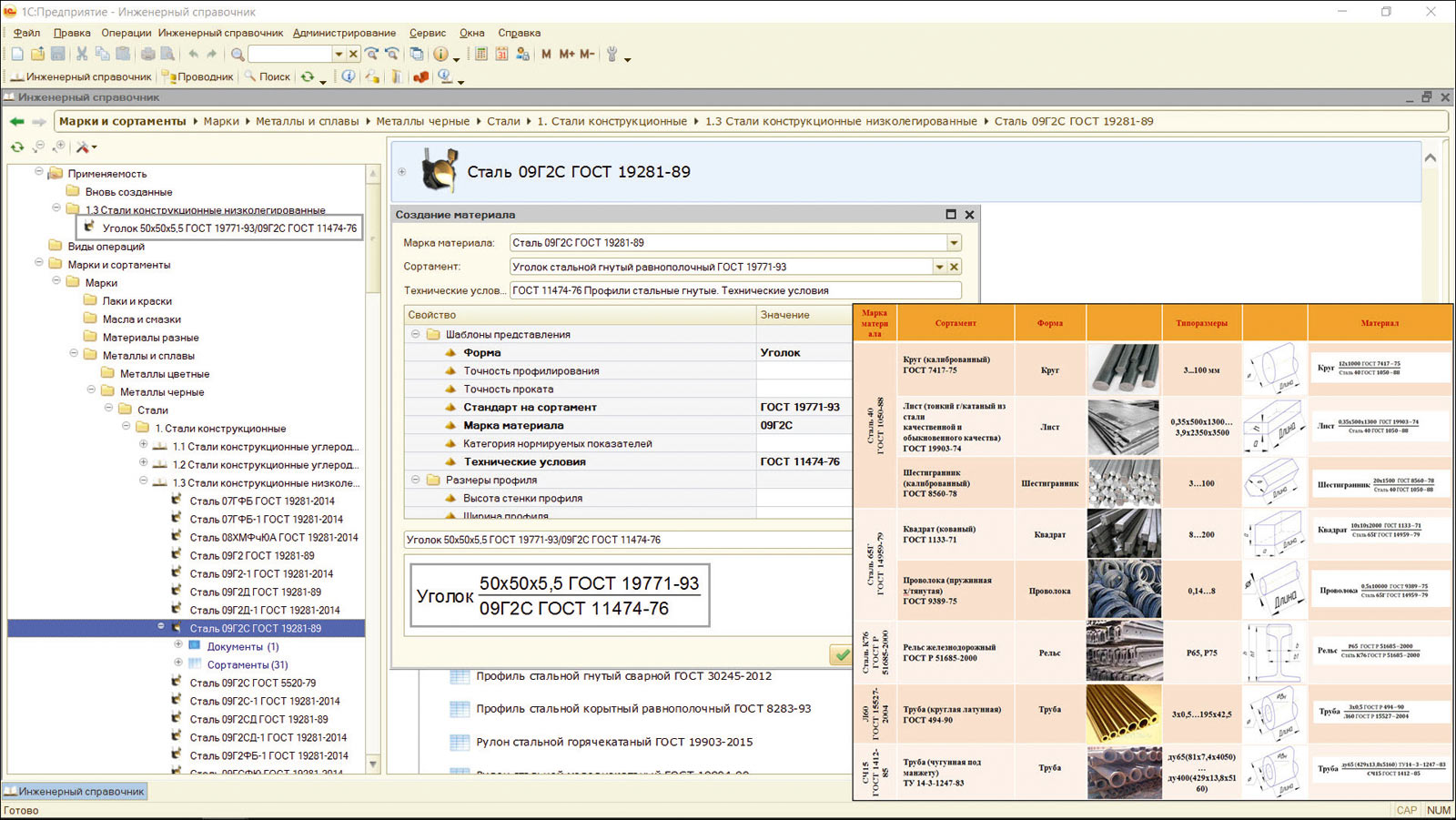

Поскольку непосредственно в КТПП этап создания ограничительного перечня предприятия не задействован, но является его неотъемлемой частью, на графе этот этап выделен обособленно. Основным инструментом по организации ограничительного перечня в рамках системы AppiusPLM является конструкторскотехнологический справочник (рис. 2, поз. 6). Он отвечает за создание и упорядоченное хранение стандартных, прочих, электро/радиоэлементов, материалов, средств технологического оснащения и т.д. Одним из способов наполнения конструкторскотехнологического справочника является специализированная база данных Инженерный справочник, в котором на основании классификатора марок, сортаментов и типоразмеров могут быть созданы применяемые в производстве материалы. Дополнительно в справочнике представлен перечень основных средств технологического оснащения, реестр оборудования и классификатор технологических операций ЕСТД (рис. 10).

Рис. 10. Инженерный справочник

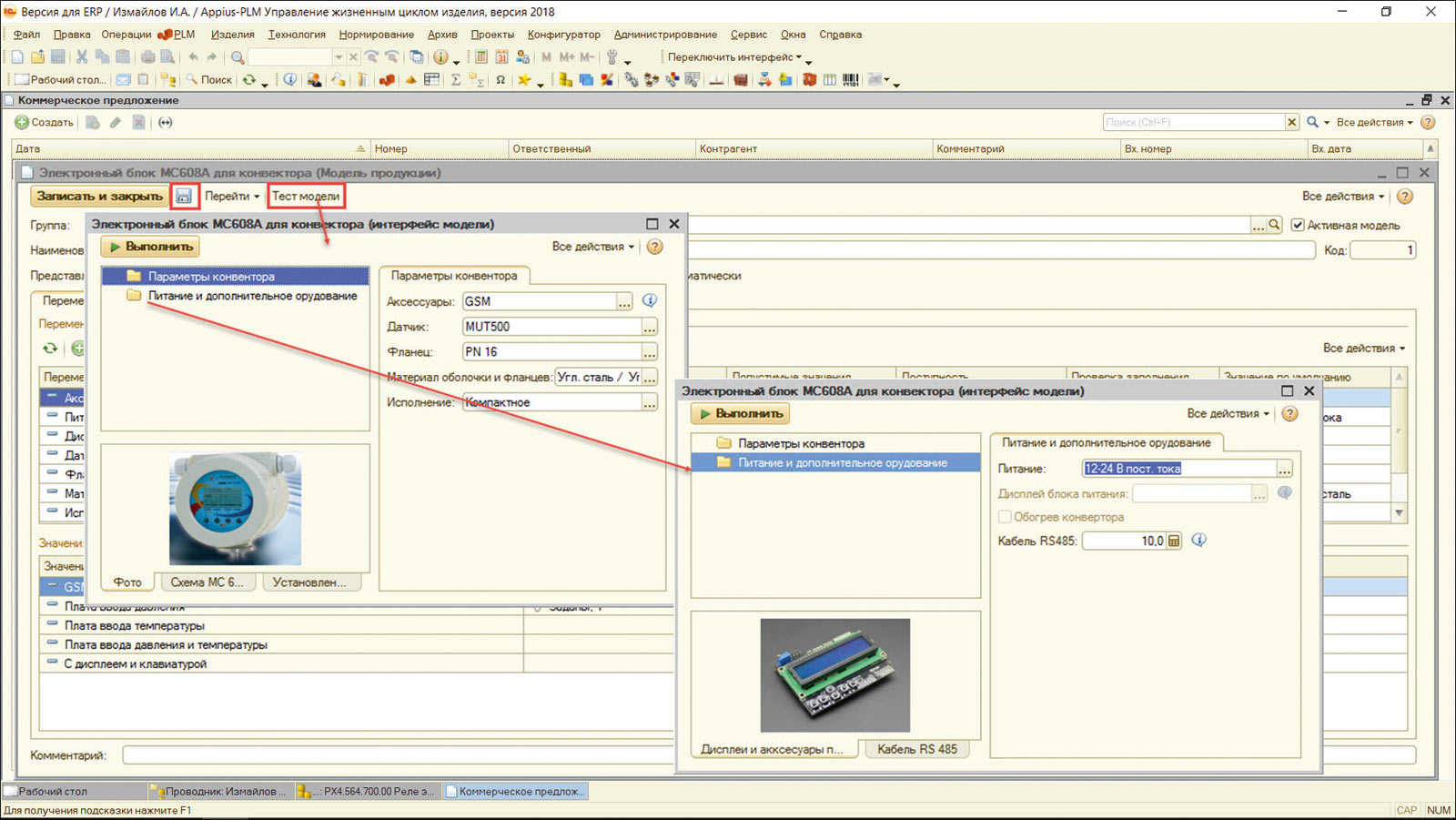

Еще один обособленный этап подготовки производства — конфигурирование изделия. Он применяется для варианта работы производства под заказ с существенным количеством исполнений. Конфигурирование любого изделия производится на основе модели продукции — математического описания изделия, включающего множество констант, переменных, логических условий и расчетных зависимостей между значимыми, с точки зрения конфигурирования, параметрами изделия. Подсистема AppiusКонфигуратор требует персональной настройки под конкретное производство в рамках проекта внедрения системы (рис. 2, поз. 7). В результате применения конфигуратора, на основании выбора клиентом определенных характеристик из всего множества возможных вариантов изготовления, может быть автоматически сформировано изделие под заказ, в том числе, с учетом технологии изготовления.

Рис. 11. Appius-Конфигуратор

Подводя итог, можно с уверенностью утверждать, что внедрение системы AppiusPLM — шаг к цифровому предприятию. Представленный в статье обзор функционала системы показывает, насколько он разнообразен и способен охватить абсолютно все этапы КТПП. Описание процесса в виде сетевого графа позволило наглядно представить последовательность КТПП, вплоть до передачи информации в учетную систему. Стоит отметить, что оба этапа подготовки производства организованы в рамках единой системы. Для удобства восприятия предложенной в статье информации создан видеообзор системы в разрезе сетевого графа, который доступен для просмотра на сайте www.appius.ru