Метод лазерного термоупрочнения — один из наиболее эффективных и инновационных методов для задач упрочнения поверхностного слоя материала. Термическое упрочнение металлов и сплавов происходит локально, при нагреве участка поверхности излучения и последующем охлаждении этого поверхностного участка с очень высокой скоростью за счет отвода тепла во внутренние холодные слои металла. Большие преимущества лазерного упрочнения заключаются также в уменьшении объема дополнительной обработки материала детали, отсутствии необходимости в отдельном процессе охлаждения, возможности обработки неоднородных трехмерных заготовок и сложных геометрий. Это, например, быстро изнашивающиеся поверхности прокатных валов, направляющих станков, прессов, резьбовых соединений, режущих инструментов, зубьев ковшей экскаваторов, стволов артиллерийских установок и т.п. Спектр областей применения технологии огромен, что может оказать положительное влияние на широкий круг отраслей экономики. Особенность технологии заключается в том, что термический цикл должен быть очень коротким — всего 0,10,5 с. Организация такого процесса металлообработки требует построения технически сложного автоматизированного программноаппаратного комплекса.

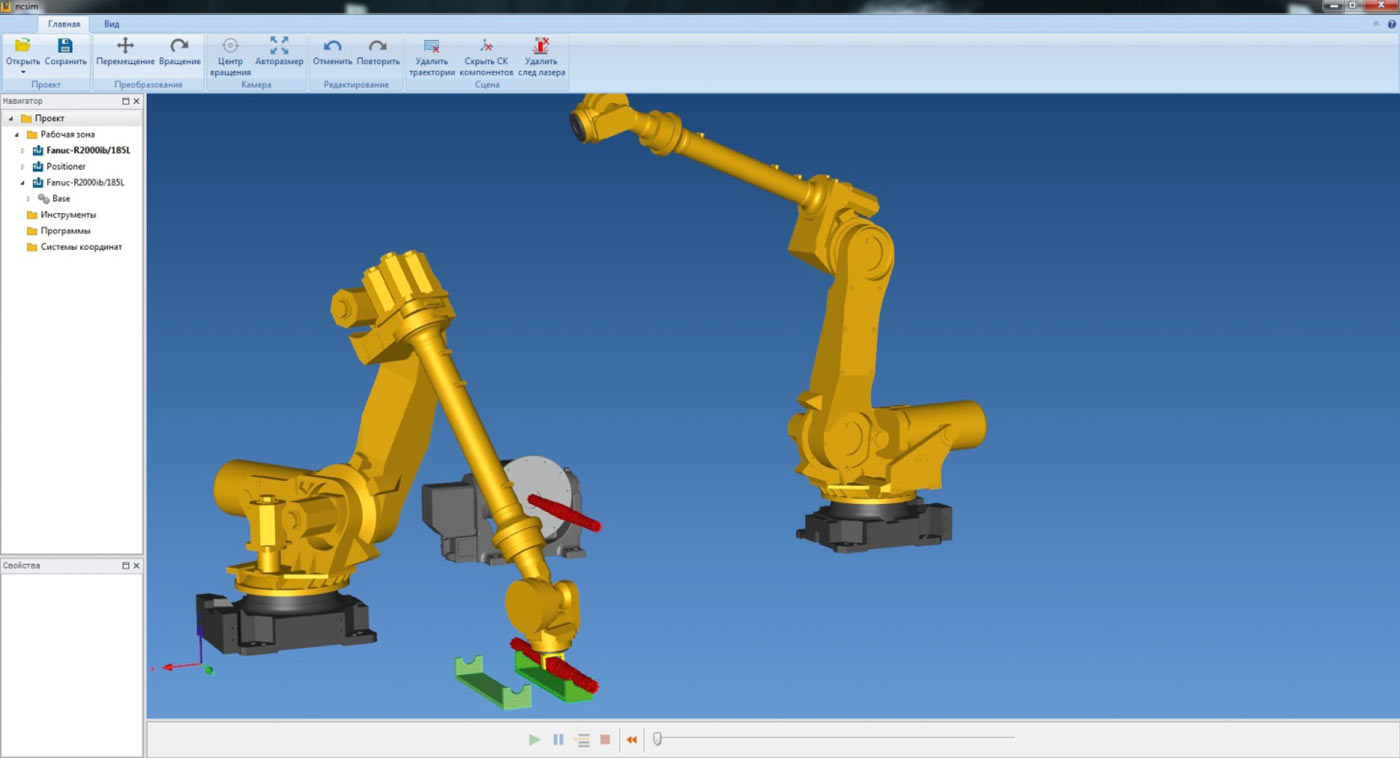

Рабочая зона комплекса «Сварог-1»

Коллектив ООО «Новые технологии лазерного термоупрочнения» занимается разработкой технологий лазерного термоупрочнения. В 2011 году на базе станка с ЧПУ был сконструирован специализированный лазерный комплекс АЛТКУ3, модификации которого активно используются и по сей день в обороннопромышленном комплексе РФ. Однако по мере развития машиностроения в РФ происходит повышение сложности обрабатываемых изделий, соответственно растут и требования к скорости и качеству процесса термоупрочнения. Более актуальными становятся роботизированные комплексы, обеспечивающие не только термообработку, но и позиционирование, автоматическую подачу заготовок, измерение результатов и т.п. В 2017 году проект компании по разработке роботизированного интеллектуального лазерного комплекса «Сварог1» получил диплом первой степени по итогам участия в конкурсе Лазерной ассоциации на лучшую отечественную разработку в области лазерной аппаратуры и лазернооптических технологий. В том же году был сконструирован и изготовлен опытный образец этого комплекса, а в настоящее время идут его практические испытания.

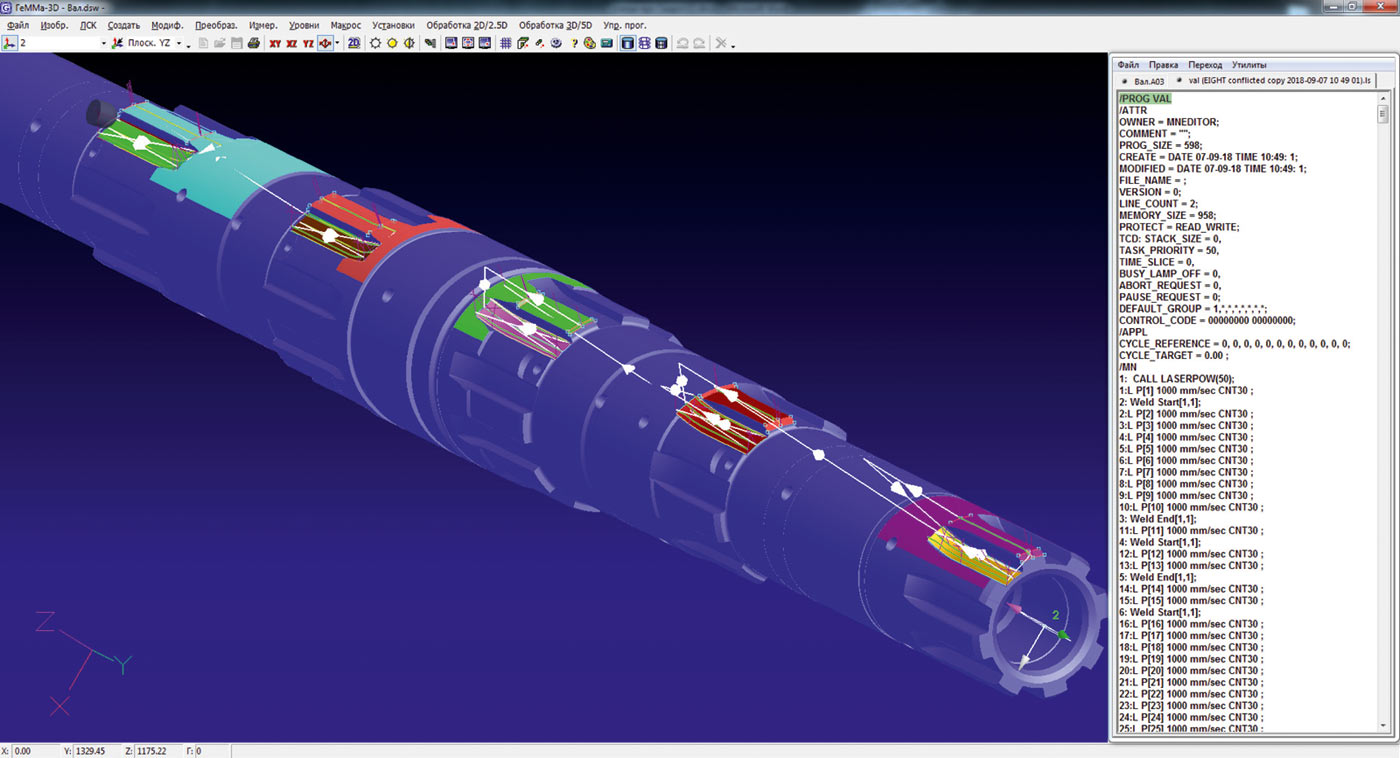

Схема управления компонентами комплекса «Сварог-1»

Комплекс «Сварог1» предназначен для термоупрочнения металлических поверхностей с диагностикой процессов обработки в реальном масштабе времени, для автоматизации процесса лазерного термоупрочнения деталей с подбором схем, оптимальных режимов обработки, контроля состояния поверхности во время обработки, а также контроля параметров закаленной детали (твердость, глубина).

В состав комплекса входит большое количество технологически сложных устройств и приборов.

Для лазерной закалки металла используется специализированный многоканальный диодный лазер, который позволяет сформировать световое пятно, состоящее из 40 отдельных точекпикселей. Система управления комплексом может регулировать величину тока накачки для каждого канала отдельно, получая разную конфигурацию светового пятна, что позволяет предельно гибко подбирать режимы термоупрочнения различных сложных поверхностей — граней, кромок, изгибов, шлицов и т.п. Для охлаждения лазера и зоны термообработки используется промышленный охладитель. Бесперебойная работа охлаждающего устройства критически важна для работоспособности всего комплекса. Система управления комплексом постоянно отслеживает состояние охладителя и протоков охлаждающей жидкости в головках лазерных модулей, и в случае нарушения охлаждения немедленно реагирует, так как перегрев модуля приводит к выходу его из строя и нарушению технологического процесса термоупрочнения.

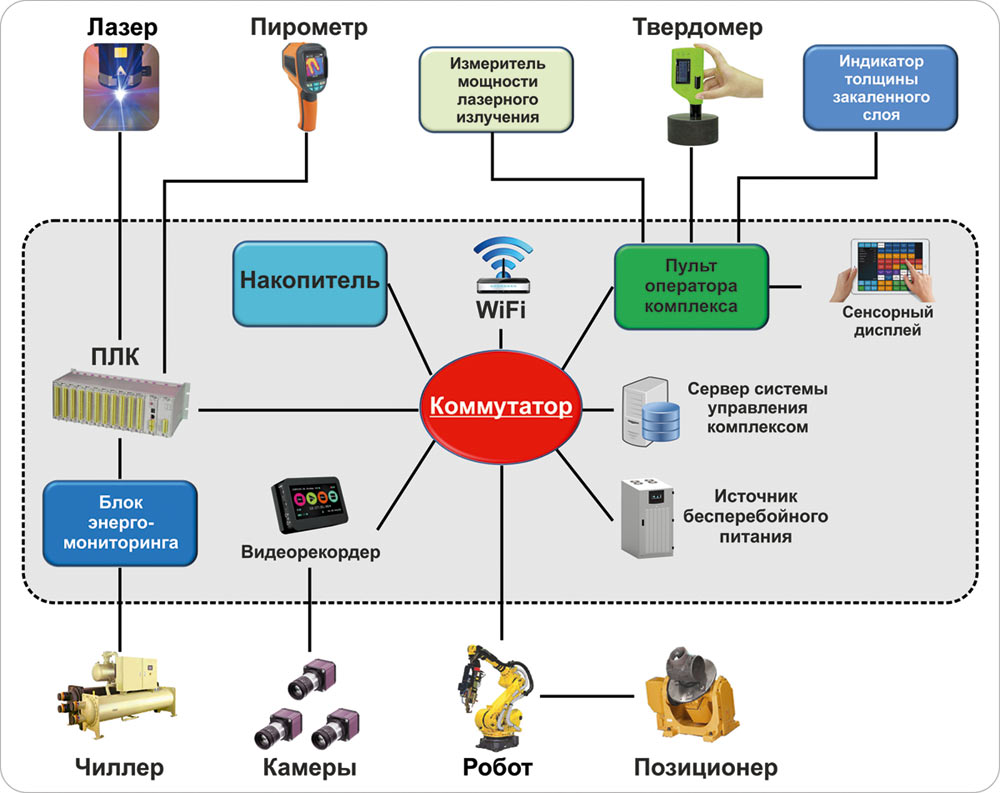

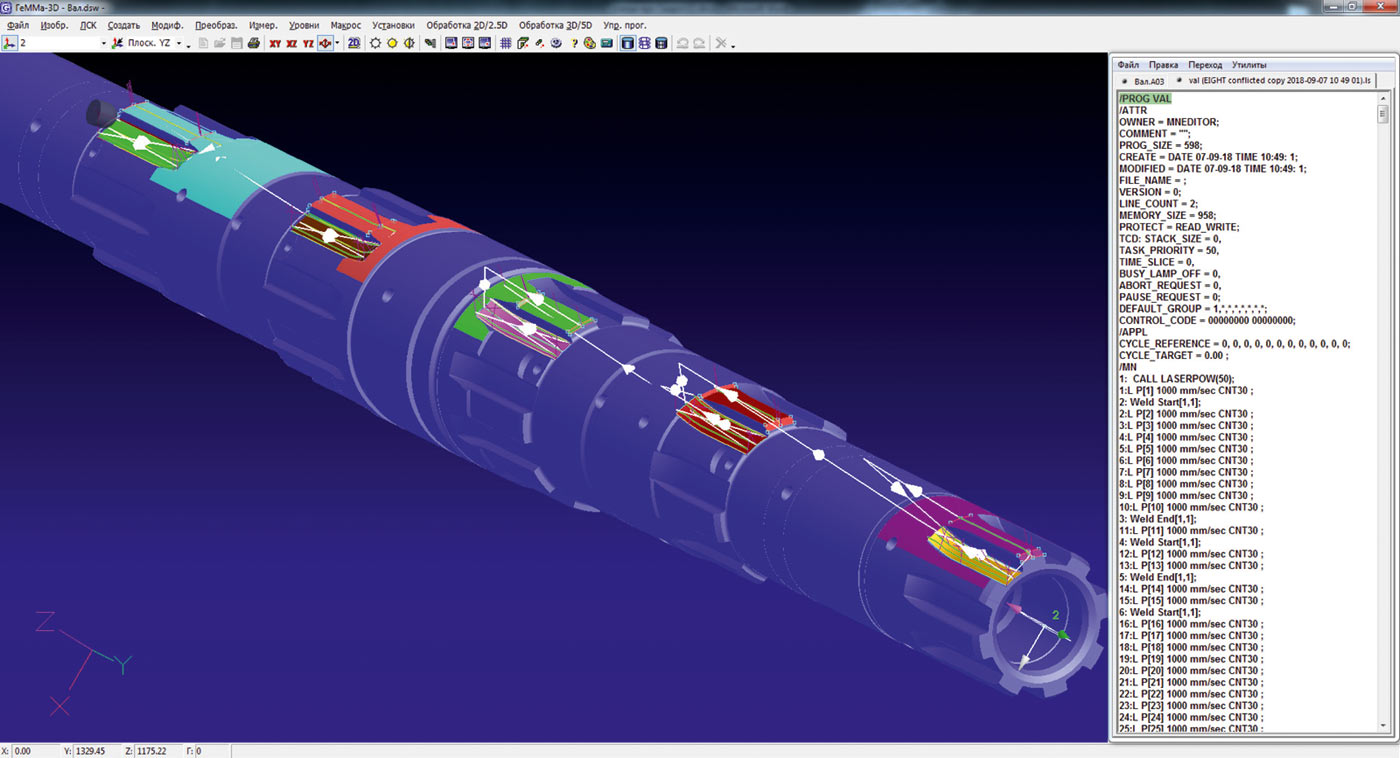

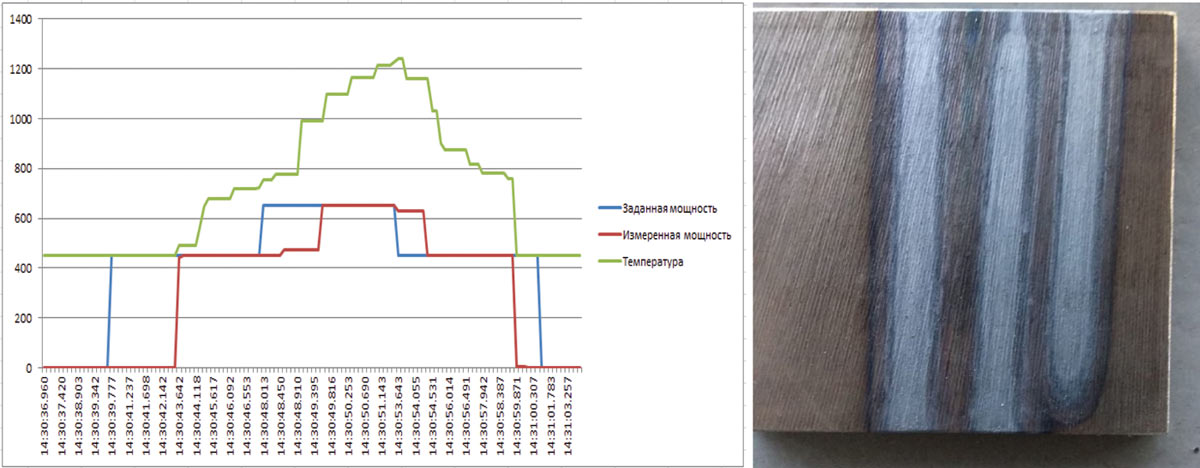

Программа термоупрочнения вала, разработанная в САМ-системе «ГеММа-3D»

Пирометр, работающий одновременно с лазером, считывает и направляет в систему управления комплексом данные о термических характеристиках процесса термоупрочнения. Система управления комплексом в реальном времени анализирует этот поток данных и при необходимости корректирует параметры лазерного излучения. Это важно в условиях практической работы, когда заготовка в процессе термоупрочнения прогревается, и если пропорционально не корректировать мощность излучения, то будет происходить перегрев и, как следствие, ухудшение результатов процесса термоупрочнения.

Базой для работы лазера являются два шестиосевых промышленных робота и двухосевой наклонноповоротный столпозиционер, работающие синхронно друг с другом. Этот комплекс устройств предназначен для автоматической подачи и обработки деталей, при этом детали сложной формы, с труднодоступными зонами и т.п. обрабатываются так же эффективно, как и простые. Основной робот и столпозиционер выполняют производственную программу, проводя лазер по составленной технологом траектории и управляя режимами его работы. Система управления комплексом обеспечивает технологу возможность составлять такие программы, проектировать траектории и технологические режимы работы лазера. При этом система обеспечивает безопасность и сохранность техники, то есть предоставляет возможность не допускать столкновений компонентов комплекса и оснастки, сингулярностей осей и попадания луча лазера мимо обрабатываемых поверхностей. Вспомогательный робот выполняет сервисные операции по замене заготовок, а также операции неразрушающего контроля и технического зрения для точного позиционирования заготовок и привязки к ним траекторий движения основного робота. В качестве рабочих инструментов на роботе закреплены манипулятор, твердомер, индикатор толщины закаленного слоя и датчикдальномер, предназначенные для решения задач технического зрения. Также в состав комплекса входит прибор для калибровки лазера. Дело в том, что по мере эксплуатации лазерные модули постепенно деградируют, и их мощностные характеристики меняются. Для того чтобы точно соблюдать технологический процесс, необходимо время от времени проводить калибровку каждого лазерного блока и вносить надлежащие изменения в таблицы соответствия тока накачки модуля и выдаваемой им мощности. Система управления обеспечивает автоматическое выполнение калибровки в рамках сервисных задач комплекса и вносит соответствующие коррекции в технологические операции, выполняемые на конкретном комплексе.

Визуализация работы комплекса в системе имитационного моделирования PSP

Особо хочется рассказать о системе управления комплексом. Система представляет собой программноаппаратный комплекс, осуществляющий управление вышеописанными единицами цифрового оборудования из единого центра и обеспечивающий синхронизацию и планирование технологических процессов, в том числе задач технического зрения и датчиков контроля. Система связывает все элементы комплекса в единую информационную сеть, обеспечивает обмен информацией и выполнение производственных заданий. В состав системы управления входят автоматизированные рабочие места оператора и технолога, программируемые логические контроллеры для управления и мониторинга работы производственного оборудования, дополнительные инструменты типа видеонаблюдения, управления освещением и т.п.

Создание управляющих программ для лазерных траекторий происходит в отечественной CAMсистеме «ГеММа 3D, версия 12». Для нее был разработан модуль, реализующий функции управления траекторией и скоростью движения лазера, управления работой лазера — мощностью, фокусным расстоянием, конфигурацией светового пятна и т.п. Для трансляции кода управляющих программ в формат промышленного робота были написаны специальные постпроцессоры для обработки неподвижных деталей и деталей, вращаемых позиционером.

Система мониторинга работы комплекса разработана на базе отечественной SCADAсистемы RapidSCADA. Система в цикле опрашивает состояние оборудования комплекса и ведет подробные журналы по более чем 300 различным параметрам.

Данные мониторинга технологического процесса (а)

и результат термоупрочнения контрольной пластины (б)

Для проверки работоспособности управляющих программ, а также для задач мониторинга технологических процессов было разработано приложение Russian Simulation Platform — система цифрового двойника комплекса для имитации и верификации технологических процессов.

Приложение может «проигрывать» управляющие программы для элементов комплекса и наглядно показывать, как будет происходить процесс термоупрочнения. Есть и еще одна интересная функция: приложение может получать собранные системой мониторинга данные и «проигрывать» уже произведенные на комплексе действия. В результате появляется возможность изучать происходящие при термоупрочнении физические процессы, сопоставляя между собой показания датчиков. Кроме того, в случае нештатной ситуации есть возможность максимально достоверно «проиграть» все происходившие на комплексе события и выяснить причину отказа или аварии.

В условиях четвертой промышленной революции создание сложных киберфизических систем является приоритетной задачей. Российские разработчики имеют преимущество в создании оборудования для лазерного термоупрочнения крупногабаритных изделий. Создание комплекса «Сварог1» является не только импортозамещающим, но и импортоопережающим, существенным шагом вперед с целью максимальной автоматизации производственных процессов в отечественном машиностроении. Остается только добавить, что на базе этого комплекса также были разработаны специализированные комплексы, продолжающие серию «Сварог»: комплекс для лазерной сварки, резки, наплавки «Сварог2» и роботизированный комплекс для точной сварки и резки «Сварог-3»