Раскрой плитных материалов в мебельном производстве предполагает не только оптимизацию карт раскроя с целью минимизации отходов, но и решение целого комплекса дополнительных задач, учитывающих полный спектр технологических, производственных и организационных особенностей конкретного предприятия. В статье рассматриваются подходы к их решению, реализованные в программе БАЗИС-Раскрой.

Технологические операции раскроя плитных материалов в мебельном производстве — это распиливание их вдоль и поперек для получения заготовок требуемых размеров. Они выполняются на механических форматнораскройных (круглопильных) станках или пильных центрах, оснащенных системами ЧПУ. Размещение заготовок на листах и порядок распиловки отображаются на картах раскроя. Традиционный критерий их оптимизации требует максимального выхода деталей с каждого листа при обеспечении комплектности деталей разных размеров в соответствии с проектом. Применяемое на мебельных предприятиях раскройное оборудование реализует так называемый поэтапный раскрой, то есть сначала лист распиливается на полосы, а затем полосы раскраиваются на заготовки.

В настоящее время парк раскройного оборудования существенно модернизирован. Большинство предприятий, включая средние и даже малые, активно используют высокопроизводительные пильные центры. Это объясняется, с одной стороны, высокой конкуренцией на мебельном рынке, что вынуждает мебельщиков повышать качество изделий и сокращать сроки их изготовления, а с другой — появлением недорогого и весьма надежного китайского пильного оборудования.

Все станки различаются между собой многими технологическими параметрами, непосредственно влияющими на выполнение раскроя. Их необходимо учитывать при формировании карт раскроя, иначе может оказаться, к примеру, что экономия материала, достигнутая за счет плотной укладки заготовок, будет сведена к нулю необходимостью большого количества дополнительных перемещений плиты.

Для учета всей совокупности факторов, влияющих на эффективность реализации операции раскроя на любом оборудовании, в программе БАЗИСРаскрой реализован ряд оригинальных подходов.

Интеграция с оборудованием для раскроя материалов

Технологический процесс изготовления большинства изделий корпусной мебели начинается с раскроя полноформатных листов на заготовки. Эта операция может выполняться на круглопильных станках или пильных центрах. Если сравнивать их с точки зрения автоматизации формирования карт раскроя, то они различаются между собой следующими параметрами:

- количество пильных агрегатов для продольного и поперечного пиления;

- максимальная и минимальная ширина отрезаемой полосы;

- обязательность сквозных продольных или поперечных пропилов;

- максимальный размер обрабатываемой плиты;

- количество плит, которые можно раскроить за один установ;

- точность раскроя;

- чистота кромки после пропилов;

- толщина пилы.

При автоматизации производства на платформе системы БАЗИС вся информация, необходимая для оптимизации раскроя, автоматически импортируется из CADмодулей БАЗИСМебельщик и БАЗИСШкаф. Это позволяет полностью исключить ошибки, которые неизбежно возникают при ручном вводе. Более того, реализуется возможность параллельного расчета ряда важных показателей, таких как:

- материалоемкость изделия;

- полезный выход материала при раскрое;

- потребное количество материала для обеспечения производства;

- трудозатраты на выполнение операций по раскрою материала;

- нормирование операций.

С целью максимального учета особенностей используемого на конкретном предприятии пильного оборудования, в модуль БАЗИСРаскрой входят постпроцессоры, которые обеспечивают создание карт раскроя и/или управляющих программ для всех широко используемых моделей. Полная совместимость экспортируемой информации с требованиями, предъявляемыми со стороны систем управления станков, подтверждается сертификатами, полученными от их разработчиков (рис. 1).

Рис. 1. Сертификаты соответствия

Уменьшение времени раскроя

Даже при раскрое материала для сравнительно небольшого мебельного изделия возможное количество вариантов карт раскроя будет весьма значительным. Выбор оптимального среди них потребует времени. При увеличении количества раскраиваемых заготовок это время будет расти в геометрической прогрессии. Далеко не всегда у специалиста есть возможность длительного ожидания результата, поскольку экономия времени — это не менее важный фактор конкурентоспособности предприятия, чем экономия материалов.

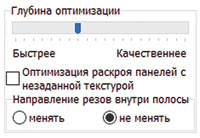

Для обеспечения возможности выбора между временем формирования карт раскроя и количеством рассматриваемых вариантов размещения заготовок в модуле БАЗИСРаскрой введено специальное понятие «регулируемая глубина оптимизации». Соответствующий движок (рис. 2) позволяет управлять количеством вариантов карт раскроя, которые формируются для выбора лучшего по совокупности критериев. Значение данного параметра часто не оказывает явного влияния на качество раскроя, однако его уменьшение может существенно сократить время раскроя. Как показывает практика работы мебельных предприятий, с течением времени каждый технолог экспериментально подбирает оптимальную для своей работы глубину оптимизации.

Рис. 2. Настройка глубины оптимизации

Дополнительно оптимизировать карты раскроя можно, если в задании на раскрой есть заготовки, для которых направление текстурного рисунка на поверхности несущественно, например планки для обеспечения жесткости конструкции, устанавливаемые у задней стенки шкафа.

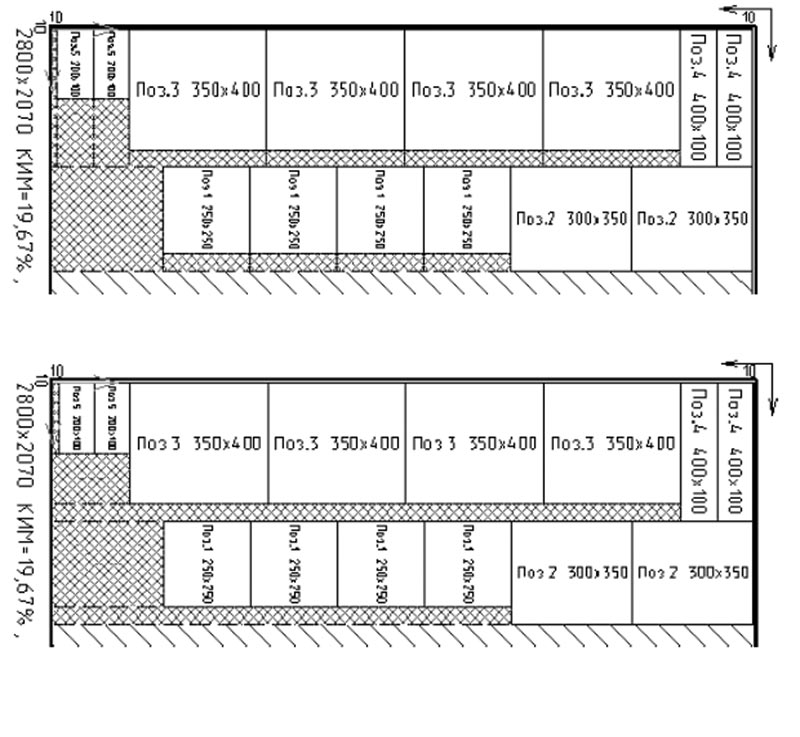

Еще одной возможностью сокращения времени раскроя за счет уменьшения количества резов является разрешение изменения их направления внутри полосы. На рис. 3 показан фрагмент карты раскроя одних и тех же заготовок для неизменных направлений резов (рис. 3а) и с возможностью их изменения (рис. 3б). На них видно, что в первом случае все резы полосы поперечные, а во втором — и поперечные и продольные. В результате при разрешении изменения направления резов их количество уменьшилось с 28 до 21. Однако при использовании данной опции необходимо иметь в виду, что уменьшение количества резов может привести к увеличению количества поворотов полосы.

Рис. 3. Карта раскроя с неизменным (а) и изменяемым (б) направлением резов

Настраиваемая сортировка

При полосовом раскрое, когда используется разделение на полосы, появляется возможность управления размещением полос на листе. На коэффициент использования материала это, безусловно, не повлияет, поскольку общая площадь заготовок, площадь плиты, размеры и количество обрезков не изменяются. Однако грамотная сортировка может существенно улучшить технологичность карт раскроя, то есть время и трудоемкость их реализации, а в некоторых случаях даже избежать технологического брака. Последнее утверждение кажется фантастическим, тем не менее, оно имеет место. Дело в том, что при пилении некоторых плитных материалов, например древесностружечных плит, может наблюдаться искривление отпиливаемых полос. В этом случае все расположенные на них детали пойдут в брак. Данный эффект в большинстве случаев проявляется на очень длинных полосах, отпиливаемых от целой плиты. В модуле БАЗИСРаскрой они называются полосами первого уровня. Для исключения причины возникновения данного эффекта длинные и узкие полосы следует располагать в середине полосы. Соответствующий режим можно активировать для любого метода сортировки. Он позволяет решить две, на первый взгляд, взаимоисключающие задачи:

- расположить узкие полосы внутри плиты;

- упорядочить заготовки в полосе в соответствии с выбранным методом сортировки.

Всего методов сортировки семь, плюс специальный пользовательский метод, который базируется на одном из них (рис. 4). В качестве примера проанализируем один из методов, когда полосы размещаются по уменьшению ширины, но при этом самая широкая полоса отпиливается последней. Карта, в которой полосы отсортированы таким образом, показана на рис. 5. При ее выполнении экономится достаточно приличное время за счет двух факторов:

Рис. 4. Выбор метода сортировки

Рис. 5. Пример сортировки полос

- при снятии полос со станка и складывании их для последующей распиловки штабель получается устойчивым, поскольку ширина полос уменьшается по мере отпиливания;

- последнюю, самую большую и тяжелую полосу не надо снимать со станка, а достаточно просто перевернуть, упереть в левый упор и начать пилить дальше.

Данный метод является технологичным и универсальным, поэтому широко используется на практике.

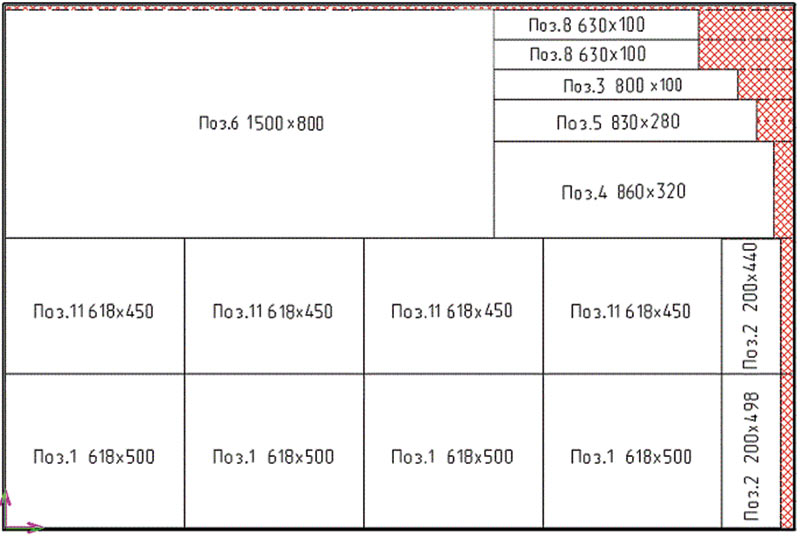

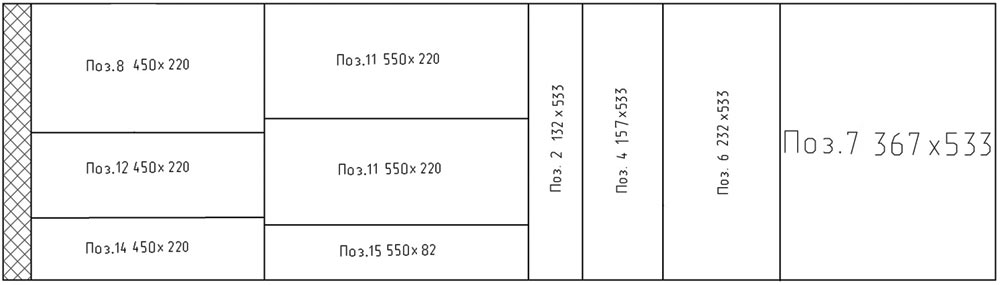

Рассмотрим еще один похожий метод — сортировка по снижению коэффициента использования материала с размещением последней, самой широкой полосы. От предыдущего он отличается тем, что позволяет легко отделять готовые детали, которые можно сразу отправлять на последующую обработку, от полос, подлежащих дальнейшей распиловке. Проанализируем последовательность распила полосы, показанной на рис. 6. Вначале отпиливаются готовые заготовки (позиции 7, 6, 4, 2), упорядоченные по убыванию ширины, из них формируется устойчивый штабель и передается на последующую обработку. Это позволяет получить два важных преимущества:

- экономия времени;

- повышение точности распиловки за счет перемещения упоров только в одном направлении.

Рис. 6. Пример сортировки полос

Момент перехода от распиловки готовых деталей к распиловке полос отслеживается очень просто: после отпиливания последней готовой детали в полосе (позиция 2) упоры должны переместиться в обратном направлении. Это и будет сигналом оператору о том, что готовые детали в данной полосе закончились. Далее отпиливаются полосы, которые надо складывать в отдельный штабель.

Выбор метода сортировки осуществляется технологом мебельного предприятия с учетом свойств материала, размеров и количества раскраиваемых панелей, а также особенностей технологических процессов. Каждый из них имеет свои преимущества.

Технологическая коррекция размеров деталей

Технология обработки деталей корпусной мебели в ряде случаев требует заготовок с припусками, то есть немного больших размеров, чем указано в чертеже. В модуле БАЗИСРаскрой реализовано два варианта автоматического увеличения размеров заготовок в нужную сторону на величину припуска:

- припуски на криволинейные детали;

- черновой раскрой.

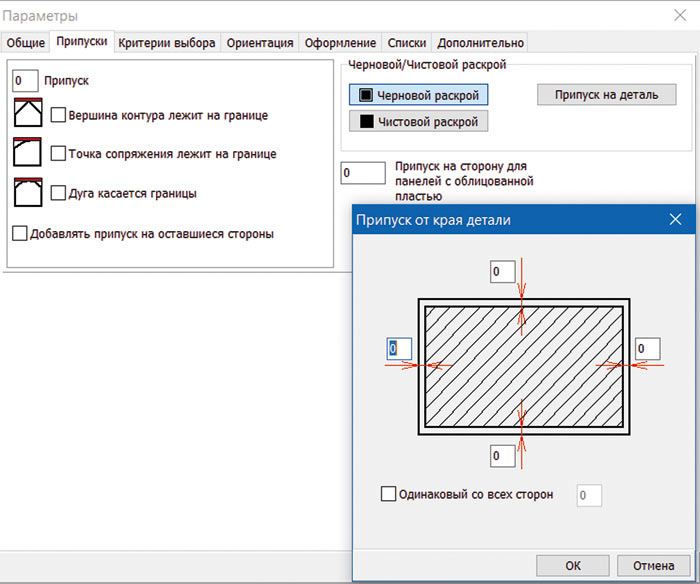

При формировании карт раскроя по умолчанию габаритные размеры заготовок определяются по размерам минимального охватывающего прямоугольника за вычетом толщины облицовочного материала, если облицовка выполняется с подрезанием, и добавлением припуска на фрезеровку. Однако в случаях, когда контур имеет выпуклые криволинейные элементы, то, как правило, необходимо делать припуск в соответствующую сторону для их последующей обработки. Автоматическая коррекция распиловочных размеров может быть назначена в случаях, когда характерные точки (вершины острых углов или дуг, точки сопряжения) лежат на контуре габаритного прямоугольника (рис. 7). При необходимости назначается припуск и на остальные стороны заготовки.

Рис. 7. Назначение припусков

Черновой раскрой как способ коррекции размеров заготовок может применяться, например, когда на предприятии установлено высокопроизводительное оборудование, когда после обработки кромки деталей требуют прифуговки. Еще одним примером его применения является раскрой пластика для облицовки панелей. В режиме чернового раскроя назначаются припуски для окончательной обработки заготовки по контуру (рис. 7). Это означает, что заданные значения для каждой стороны детали добавляются к размерам соответствующих сторон.

При черновом раскрое для каждой заготовки есть две группы размеров: черновые и чистовые. В зависимости от принятых на предприятии условий на картах раскроя можно отображать:

- чистовые размеры;

- черновые размеры;

- черновые размеры в скобках после чистовых размеров.

Черновые размеры представляют интерес для оператора станка, поскольку он не знает технологию дальнейшей обработки заготовки и должен точно выдержать именно черновые размеры.

Настройка вида карт раскроя

Карта раскроя показывает оператору, как именно нужно раскраивать лист материала и какие заготовки при этом будут получены. Это основной документ, согласно которому выполняется раскрой или контролируется его правильность при использовании пильных центров. Оператор по карте раскроя должен быстро и точно определить:

- к какому заданию относится карта;

- какой материал надо кроить;

- сколько листов кроить по данной карте;

- в какой последовательности выполнять пропилы.

Таким образом, правильное и понятное оформление карт раскроя напрямую влияет на скорость работы оператора. Кроме того, на каждом предприятии есть свои традиции оформления карт раскроя и требования к количеству и виду представления информации на них.

Модуль БАЗИСРаскрой поддерживает множество различных вариантов оформления, что позволяет технологу получать карты раскроя, идеально соответствующие принятым правилам.

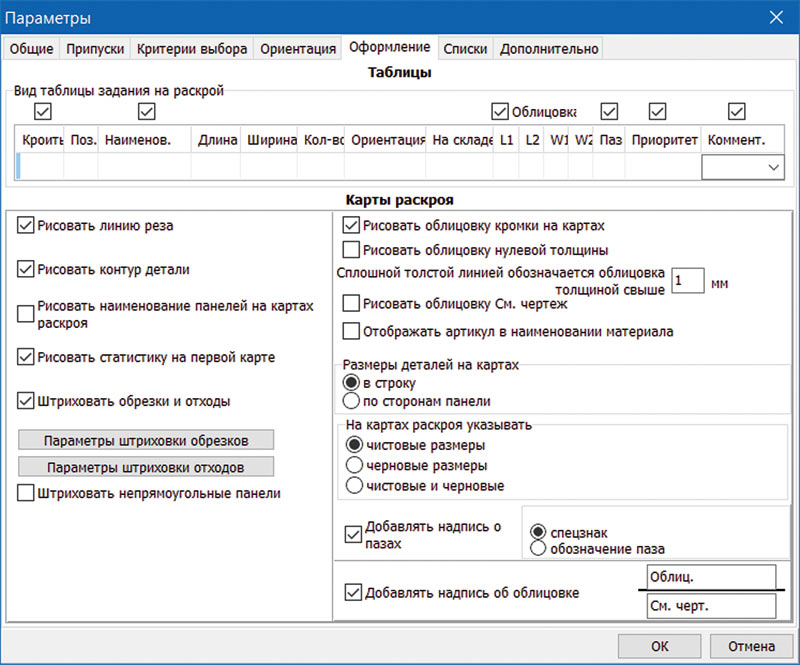

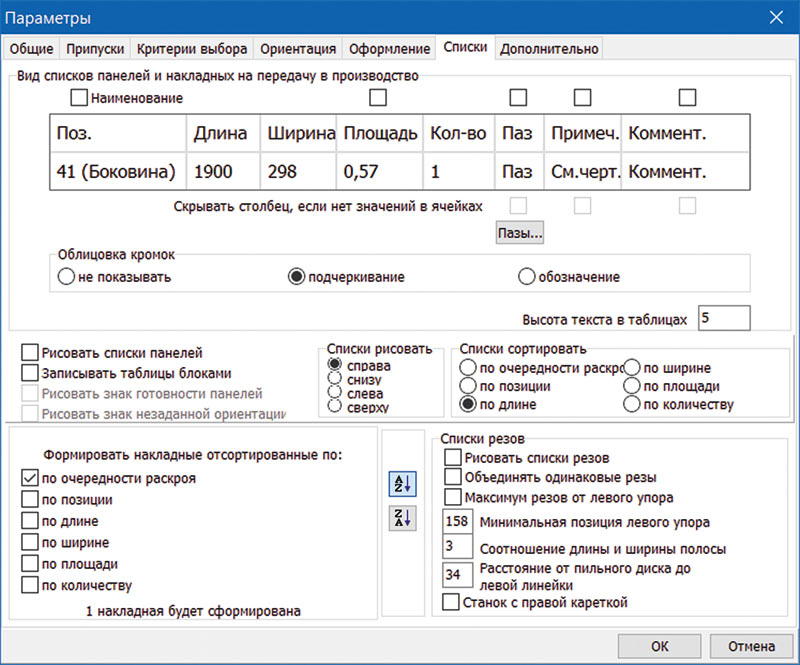

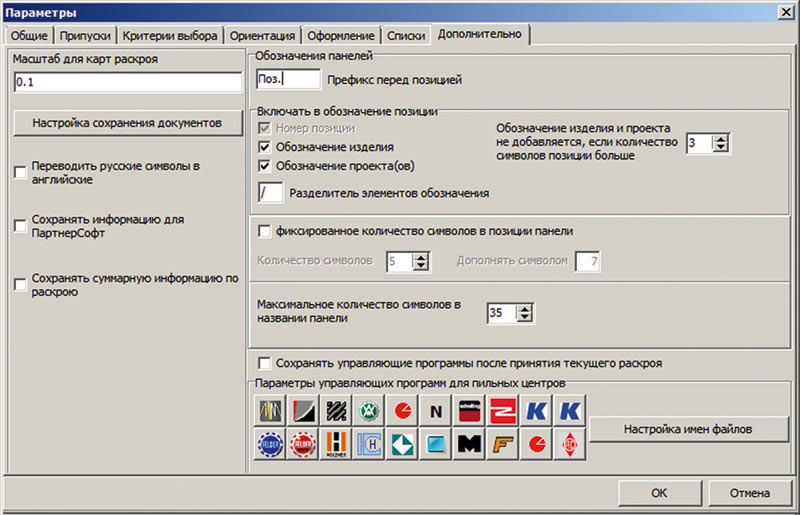

Сведения о размерах заготовок, размещенных на каждой карте раскроя, и дальнейшем облицовывании их кромок сводятся в таблицу, структуру которой определяет технолог (рис. 8). Для достижения наиболее полного и емкого графического изображения раскладки деталей назначается ряд параметров, например способ нанесения размеров и обозначений пазов или параметры штриховки обрезков и отходов. Настраивается также вид списка деталей и накладных для передачи на производство (рис. 9), способ обозначения панелей и масштаб карт раскроя (рис. 10).

Рис. 8. Настройка оформления карт раскроя

Рис. 9. Настройка оформления списка панелей и накладных

Рис. 10. Настройка обозначения панелей

Формирование бирок

Использование бирок для автоматической идентификации заготовок на производстве является мощным фактором повышения его эффективности. При изготовлении корпусной мебели раскрой является начальной технологической операцией, поэтому бирки формируются и печатаются при выполнении раскроя. Для печати бирок на рабочем месте оператора устанавливается принтер. На каждую полученную заготовку оператор наклеивает соответствующую бирку, которая формируется синхронно с отпиливаемой готовой деталью. В дальнейшем она будет сопровождать эту деталь вплоть до участка упаковки готового заказа.

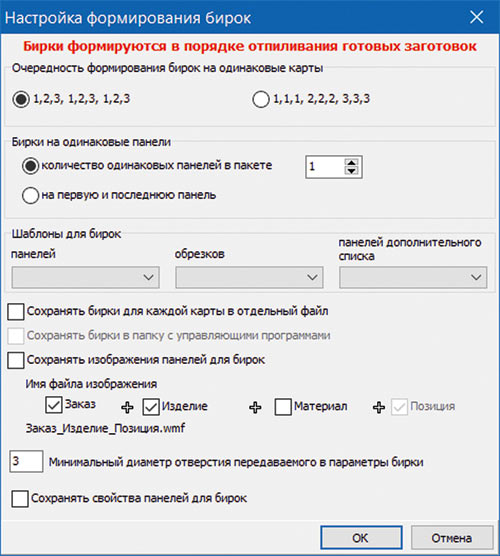

Рис. 11. Настройка бирок

Объем информации, кодируемый в штриховом коде, и внешний вид бирок определяются технологом при назначении параметров раскроя (рис. 11). Первым параметром является очередность формирования бирок на одинаковые карты. Здесь возможно два варианта:

- Бирки располагаются в порядке появления панелей при раскрое. Это означает, что на первую готовую заготовку наклеивается первая по порядку бирка, на вторую — вторая и т.д. Если рядом расположены одинаковые заготовки, то одинаковые бирки будут следовать друг за другом. Подобный порядок формирования бирок оптимален для круглопильных станков.

- Одинаковые бирки группируются, то есть сначала следуют все бирки для первых одинаковых заготовок, затем для вторых и т.д. Это соответствует технологии работы пильного центра.

Допустим, по карте раскроя с четырьмя заготовками (позиции 1, 2, 3, 4) надо раскроить три листа. На круглопильном станке листы раскраиваются последовательно, то есть готовые заготовки будут появляться (а соответственно, и формироваться бирки) в порядке, соответствующем первому варианту: 1, 2, 3, 4, 1, 2, 3, 4, 1, 2, 3, 4.

На пильном центре одновременно можно раскроить все три листа. В этом случае сначала появляются все три заготовки позиции 1, потом — все три заготовки позиции 2 и т.д. Это соответствует второму варианту.

Чаще всего на каждую заготовку формируется отдельная бирка. Однако при раскрое пакетов на пильных центрах, когда готовые заготовки появляются сразу по нескольку штук, достаточно наклеить одну бирку на весь штабель и передать его на последующие участки обработки. В этом случае задается количество одинаковых заготовок, для которых будет формироваться одна бирка.

Заключение

Раскрой листовых материалов на заготовки — важнейшая часть технологической подготовки производства корпусной мебели. Ее эффективная реализация требует, помимо оптимальной укладки заготовок, учета особенностей оборудования, свойств конструкционных материалов и особенностей их обработки. Алгоритмы оптимизации должны базироваться на всей совокупности геометрической, технологической, производственной и организационной информации. Подходы, реализованные в модуле БАЗИСРаскрой, позволяют найти сбалансированные соотношения между требованиями экономии материалов и времени, технологичности карт раскроя и эффективности загрузки всего раскройного оборудования.