Специалисты по прессформам класса 101

Компания JK Machining, основанная в 1980 году и базирующаяся в г.Каламазу

(шт.Мичиган), специализируется на проектировании и производстве прессформ для пластмассовых изделий. Компания преимущественно сотрудничает с автомобильной отраслью и производителями медицинской техники. Заказчики JK Machining из отрасли автомобилестроения являются поставщиками 1го и 2го уровней, которые производят детали для салонов — выпускные воздуховоды систем кондиционирования, держатели обивки, подставки для кружек и пр.

Основное внимание в JK Machining уделяется прессформам класса 101 — чрезвычайно высокопроизводительным прессформам с малыми производственными циклами, которые изготавливаются из материалов высочайшего качества и обладают ресурсом не менее одного миллиона циклов. В отраслях, требования которых должна удовлетворять компания, существует ряд одинаковых тенденций: необходимость повышения качества вынуждает улучшать линии разъема прессформ, повышать класс обработки поверхностей и ужесточать допуски.

Основными критериями принятия решений для заказчиков, представляющих автомобильную и медицинскую промышленность, служат качество, срок выполнения заказа и стоимость.

Сокращение сроков выполнения заказов, повышение качества и снижение расходов

«Раньше, чтобы изготовить прессформу для автомобильного производства, нам требовалось 1822 недели, — рассказывает Генри Калкман, президент JK Machining. — Теперь срок сократился до 1012 недель. Все наши заказчики стремятся выйти на рынок как можно быстрее. Офшорные фирмы — производители прессформ обладают преимуществом в отношении стоимости и постоянно поднимают уровень качества — они являются нашими основным конкурентами».

JK Machining открыто принимает возникающие вызовы благодаря современным технологиям и команде из 15 специалистов с глубокими знаниями в сфере проектирования и изготовления прессформ. Компания управляет производством на базе станков с расширенными возможностями, к числу которых относятся высокоскоростные многофункциональные обрабатывающие центры, шлифовальные, фрезерные и электроэрозионные станки.

Передовые технологии открывают новые возможности

Несколько лет назад, чтобы повысить эффективность и конкурентоспособность, JK Machining предприняла попытку модернизировать имеющиеся средства автоматизированного проектирования и управления производством (CAD/CAM).

Компания выбрала программное обеспечение NX™ от Siemens PLM Software, которое включает передовые решения в сфере автоматизированного проектирования и управления производством, а также специализированный модуль для проектирования прессформ.

Прежде для проектирования и изготовления прессформ в JK Machining использовали отдельные системы программного обеспечения. Чтобы перейти от проектирования к производству, компании требовалось сначала экспортировать данные из системы проектирования в нейтральный формат данных, а затем импортировать их в CAMсистему с целью разработки УП для станков с ЧПУ. Изза процессов импортаэкспорта данных возникали дополнительные этапы и погрешности в производственном процессе, что снижало производительность. Более того, этапы переноса и преобразования данных затрудняли неизбежное внесение конструктивных изменений, которые нелегко отслеживать и должным образом реализовывать, что значительно усложняло производственный процесс и увеличивало срок его выполнения.

В прежних программных средствах подготовки УП для станков с ЧПУ, применявшихся в JK Machining, отсутствовали некоторые важные функции, что ограничивало типы работ, которые могли выполняться компанией. После того как в JK Machining были приобретены высокоскоростные 5координатные станки, оказалось, что имеющееся программное обеспечение подготовки УП для станков с ЧПУ трудно настроить и использовать для реализации дополнительных требований к скорости и эффективности.

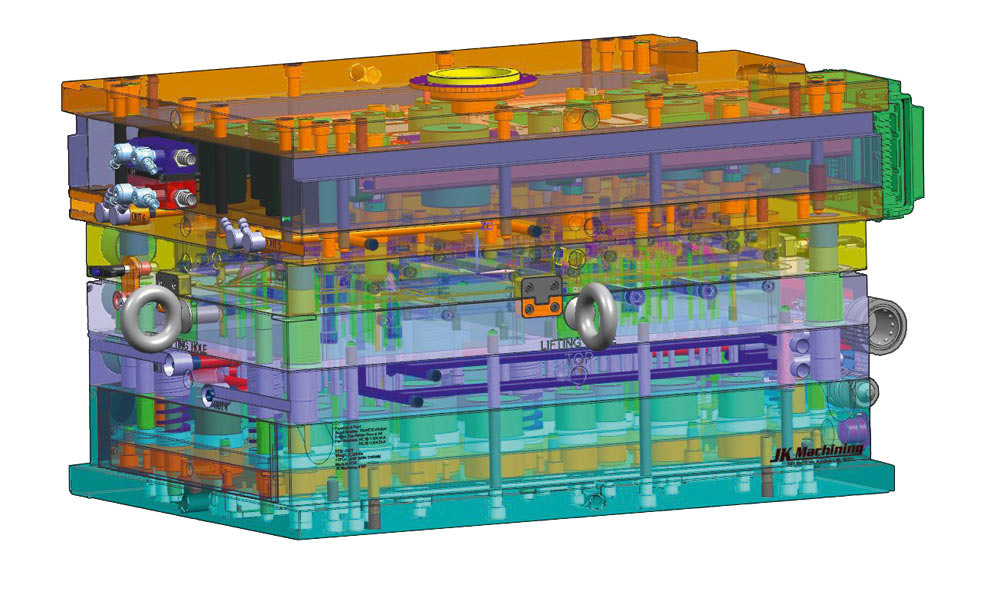

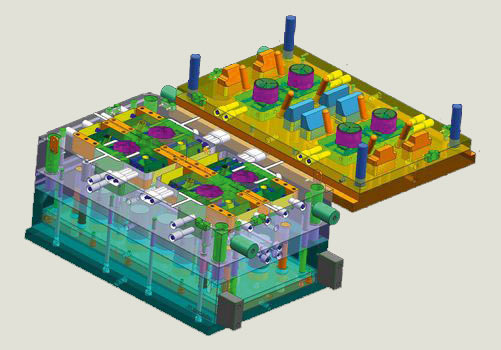

Система NX была выбрана компанией JK Machining исходя из ряда его ключевых характеристик. Благодаря своим полностью интегрированным функциям NX обеспечило автоматизацию всего процесса изготовления прессформ — от проектирования до производства. Средства автоматизированного проектирования NX предоставляют широкие возможности для работы с геометрическими моделями заказчиков и включают специализированные функции для разработки прессформ, которые помогают реализовать эффективный процесс проектирования. В плане подготовки УП для станков с ЧПУ NX CAM предлагает современные методы программирования 5координатных станков, что позволяет компании в полной мере использовать возможности этих высокотехнологичных станков. Благодаря такой интегрированной системе JK Machining организовала цифровую цепочку, которая обеспечила модернизацию всех этапов производства — от проектирования до изготовления.

Поддержка от партнера Siemens, компании CAM Logic, Inc.

За поддержкой и консультациями по внедрению JK Machining обращается в компанию CAM Logic, Inc., которая является партнером Siemens PLM по программным продуктам. «Поддержка, которую мы получаем от CAM Logic, Inc., особенно важна при переходе на новые версии программного обеспечения, — отмечает Генри Калкман, президент JK Machining. — Они помогают нам разобраться в новых возможностях каждой версии и понять, как их использовать наилучшим образом».

Разработка прессформ с применением NX

Типовой процесс проектирования прессформы в JK Machining начинается с того, что заказчик отправляет 3Dмодели деталей, которые ему нужны, и запрос коммерческого предложения для проекта. 3Dмодели обычно представлены в нейтральном формате обмена данными STEP, а JK Machining импортирует геометрические данные в NX. При подготовке коммерческого предложения компания опирается на свой богатый опыт проектирования прессформ. «Я интуитивно, по прошлому опыту, знаю, сколько будет стоить базовый комплект прессформы или система охлаждения, — говорит гн Калкман. — Наши знания позволяют нам быстро формировать точные ценовые предложения, что крайне важно в нашем бизнесе».

Разработка прессформы начинается сразу после получения JK Machining заказа по проекту. Для создания деталей прессформ и проектирования матрицы и пуансона, литников, системы охлаждения и прочих элементов прессформ компания широко применяет специализированный модуль для проектирования прессформ NX Mold Wizard. «Работа в NX на много световых лет опережает то, с чем мне проходилось иметь дело при проектировании прессформ в двухмерной системе, — рассказывает Брайан, конструктор прессформ с 30летним опытом, который пользуется NX уже более 10 лет. — Средства анализа прессформ великолепны — я могу легко выявлять поднутрения и места, где необходим больший уклон. Также я могу находить тонкие и толстые стенки и автоматически определять полную массу прессформы и центр тяжести».

«Создание ведомости материалов тоже автоматизированно, поэтому мне не нужно тратить целый день на ее составление, — поясняет Брайан. — Также мы экономим время за счет автоматизации множества повторяющихся задач путем ведения кастомизации и создания макросов. Я могу однократно выполнить задачу, записать ее с помощью функции ведения журнала и сохранить в виде макроса для использования в своих следующих проектах, что значительно ускоряет процесс проектирования».

Изготовление прессформ с использованием NX

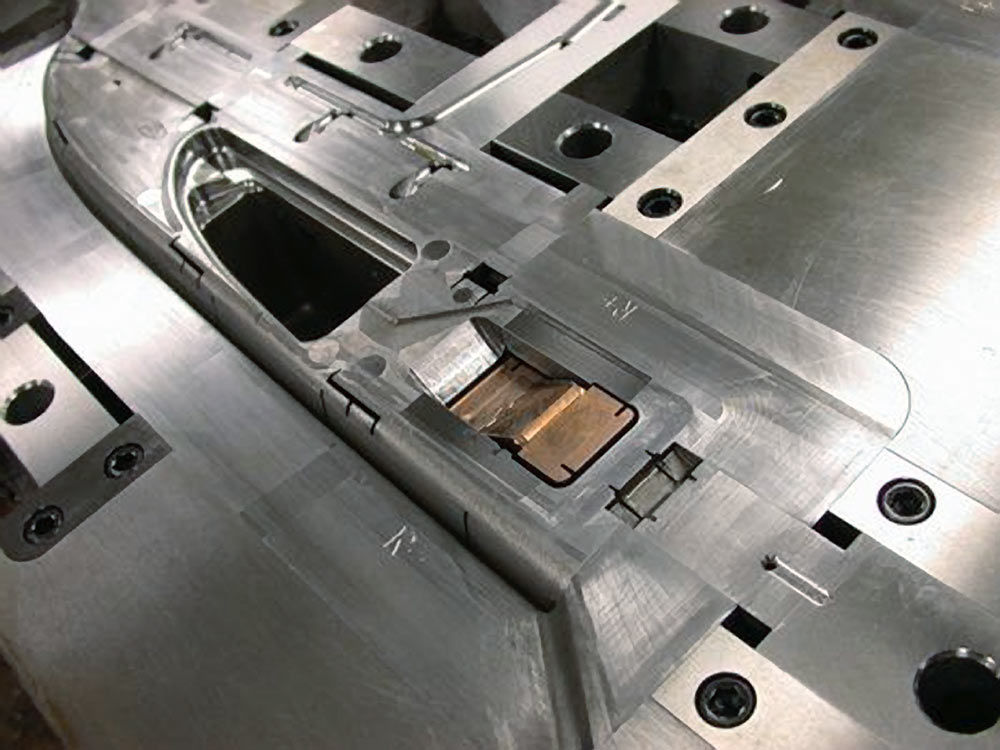

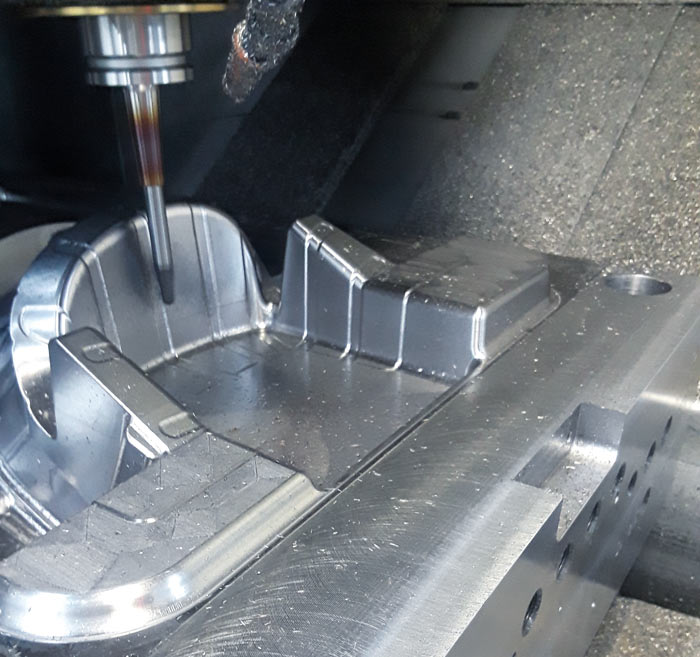

JK Machining использует NX CAM для разработки УП для всех фрезеровочных работ, выполняемых в ходе производства прессформы. В состав производственного оборудования предприятия входят два станка Milltronics, которые применяются преимущественно в циклах сверления и черновой обработки, а также два высокоскоростных вертикальных многофункциональных станка Röders, 3 и 5координатный, с помощью которых обрабатываются матрицы и пуансоны прессформ и электроды для электроэрозионной обработки.

Программисты, обслуживающие станки с ЧПУ в JK Machining, работают непосредственно с 3Dмоделью прессформы и широко используют функции NX для подготовки деталей на механообработку и проектирование электродов. «В 3Dмодели прессформы содержится много данных, которые мы можем использовать, — отмечает Рик, старший программист JK Machining. — Например, если нам нужно убрать все каналы охлаждения или отверстия под болты, это можно сделать одним кликом мыши. Синхронная технология в NX очень проста и интуитивно понятна. Для исправления вызывающей сомнение геометрии деталей, полученных от заказчиков, мы пользуемся функцией оптимизации поверхности. Это намного проще, чем проходить многоэтапный процесс исправления геометрии. Мы можем с легкостью перемещать, заменять и сдвигать поверхности».

Полностью интегрированные функции проектирования прессформ и механической обработки NX позволяют экономить часы рабочего времени в большинстве проектов. «Мы можем свободно редактировать модели в CADприложении, а затем также свободно переключаться между CAD и CAM, — рассказывает Митч, программист станков с ЧПУ в JK Machining. — При использовании прежнего ПО мы разрабатывали прессформу, экспортировали ее из CADсистемы и импортировали в САМ, а если чтото не получалось, приходилось проходить все эти шаги заново».

Расширенные возможности подготовки УП для станков с ЧПУ в NX помогают JK Machining повышать свою конкурентоспособность. «Исходя из возможностей нашего прежнего ПО мы часто сомневались в своей способности изготовить ту или иную деталь, когда нам ее показывали, — говорит Рик. — Теперь наши возможности уже не вызывают сомнений. Мы способны взяться за любую задачу, будь то детали сложной формы или с глубокими карманами, и знаем, что в состоянии запрограммировать это».

Высокоскоростная обработка

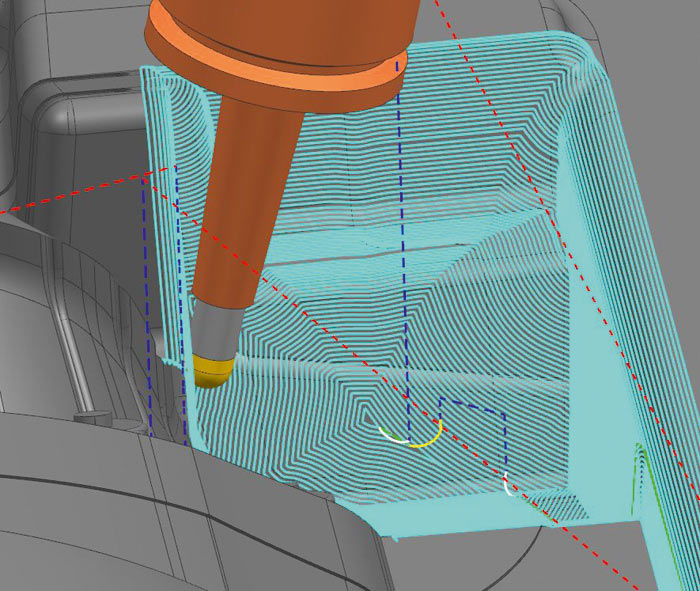

Высокоскоростная обработка является ключевой технологией для фирм — изготовителей прессформ, поскольку, чем выше режимы резания, тем быстрее удается обработать фрезеруемую поверхность до практически зеркального блеска. «NX CAM адаптировано для высокоскоростной обработки, — отмечает Рик. — Благодаря автоматическому выбору радиусов, а также траекторий подвода и отвода инструмента, оно обеспечивает очень быструю обработку с плавными траекториями движения режущего инструмента. Станок способен поддерживать высокие режимы резания без острых углов, внезапных остановок и пауз на стали или графите».

«Качество обработки поверхности просто впечатляет, — продолжает Рик. — При использовании станков Röders мы получаем превосходное качество обработки в каждой операции. После обработки прессформы ручные работы не требуются. Это экономит много времени и повышает коэффициент приемки изделий заказчиком».

Упрощение 5координатной обработки

Программисты, обслуживающие станки с ЧПУ в JK Machining, особенно высоко ценят средства управления наклоном оси инструмента в NX CAM, которые облегчают разработку 5координатной траектории. NX CAM автоматически преобразует 3координатные траектории движения инструмента в 5координатные, обеспечивая эффективную обработку прессформ с глубокими матрицами.

Это дает возможность JK Machining применять инструменты с более коротким вылетом, тем самым уменьшая вибрацию, минимизируя отжим инструмента и повышая качество обработки поверхности. «При отсутствии наклона инструмента нам приходится подводить резец к точильному станку и стачивать шейку, — рассказывает Рик. — В ходе обработки электрода фрезой диаметром 0,032 дюйма, который имеет вылет в полтора дюйма, необходимо снижать скорость подачи на треть и уменьшать глубину резания. При традиционной обработке все происходит медленнее. Благодаря функции 5координатного наклона инструмента в NX CAM мы повышаем качество прессформ, добиваясь при этом четырехкратного сокращения машинного времени».

Митч точно так же высоко оценивает возможности системы: «Функция наклона оси инструмента — это потрясающе. Она в корне меняет наши возможности, и теперь мы в состоянии браться за многие проекты, от которых прежде отказывались».

Гибкая, высокоэффективная и многоплановая подготовка УП для станков с ЧПУ

Расширенные возможности 5координатного фрезерования NX наряду с высокими уровнями контроля со стороны пользователя и множеством функций обеспечивают программистам JK Machining повышенную гибкость для поддержания высоких режимов резания и достижения требуемой шероховатости поверхностей. «Метод обработки по потоку, который мы применяем для фрезерования остаточного припуска, просто идеально подходит для механообработки прессформ, — рассказывает Рик. — Ведь для получения надлежащей траектории движения инструмента есть так много функций: можно начать сверху или двигаться снизу, обрабатывать снаружи внутрь или изнутри наружу. С нашим прежним программным обеспечением мы бы не смогли добиться таких же результатов. Благодаря NX CAM мы всегда получаем нужную траекторию движения режущего инструмента».

Автоматизация сокращает время и повышает эффективность программирования

NX включает множество инструментов, которые эффективно используются в JK Machining для автоматизации и адаптации проектирования и изготовления прессформ. Шаблоны процессов обработки помогают программистам станков с ЧПУ быть уверенными в том, что они применяют отработанные траектории перемещения инструмента и проверенную оснастку. «Благодаря шаблонам процессов мне абсолютно не нужно беспокоиться о необходимости ввода одних и тех же параметров для каждой операции, например диаметров, глубины резки, скоростей подачи и частот вращения, — поясняет Рик. — Я могу многократно использовать сохраненные шаблоны для получения нужной траектории движения инструмента за считанные минуты, вместо того чтобы целый час думать о глубине резания, боковой стенке и высоте гребешка. У нас есть библиотека шаблонов отработанных траекторий обработки, включающих черновую, получистовую и чистовую обработку, что позволяет автоматизировать подготовку УП для станков с ЧПУ. Это значительно ускоряет процесс обработки».

Индивидуальная настройка для реализации возможностей и автоматизации повторяющихся задач

В JK Machining также ценят открытые средства автоматизации и индивидуальной настройки, которые позволяют компании подстраивать NX под конкретные требования. «Мне нравится, что в NX поддерживаются различные языки программирования, — говорит Рик, — и когда я создаю файл журнала, чтобы автоматизировать повторяющиеся операции, у меня есть возможность выбрать необходимый язык». Создание УП для конкретных станков с ЧПУ является еще одним важным аспектом, который так ценит Рик: «Когда мы получили 5координатный станок, я был не в состоянии отредактировать постпроцессор, используя прежнее специализированное программное обеспечение. Однако приложение NX Post Builder является полностью открытым модулем, и я могу легко создать и настроить постпроцессор. Точно настроенный процесс постпроцессирования позволяет нам создавать необходимые управляющие программы, улучшающие и ускоряющие процедуру механической обработки».

Долговременный успех

Подводя итоги внедрения NX, Генри Калкман заключает: «Программное обеспечение NX работает безупречно. Мы пользовались им довольно долго и за это время заметили множество изменений. Раньше мы применяли лишь 3координатную обработку, а теперь осуществляем 5координатную. Мы даже рассматриваем возможность роботизации производственного процесса, чтобы в еще большей степени автоматизировать его. Автоматизация и непрерывное совершенствование производства, обеспеченные NX, помогли нам приобрести репутацию поставщика прессформ высочайшего качества, строго соблюдающего сроки. Благодаря внедренным технологиям мы сохраняем конкурентоспособность и развиваем свой бизнес.