Данная статья продолжает серию публикаций о международном конкурсе «Опыт применения Lotsia PLM», прошедшем осенью 2018 года. С другими решениями, вышедшими в финал конкурса, можно ознакомиться в № 11’2018 журнала «САПР и графика».

Конкурс проводился среди предприятий, использующих решения по управлению жизненным циклом продукции, проектными данными и автоматизации документооборота, а также среди компаний — разработчиков приложений на базе Lotsia PLM.

Отечественное решение Lotsia PLM — современная разработка, основными отличиями которой являются максимальная гибкость, открытость и переносимость, что, наряду с функциональностью и соответствием требованиям отечественных и международных стандартов, позволяет рассматривать ее в качестве реальной альтернативы ведущим зарубежным разработкам.

ПАО «ТЕХПРИБОР»

- ПАО «Техприбор» — предприятие авиационного приборостроения, образованное в 1942 году, входит в АО «Концерн «Радиоэлектронные технологии», Госкорпорации «Ростех».

- В настоящее время предприятие разрабатывает и выпускает аппаратуру по пяти тематическим направлениям:

- бортовые системы контроля и управления топливом и центровкой, в том числе комплексы для самолетов пятого поколения;

- бортовая аппаратура виброконтроля авиадвигателей и главных редукторов вертолетов;

- бортовые системы контроля и диагностики авиадвигателей;

- бортовые системы контроля и регистрации полетной информации;

- контрольнодиагностическая аппаратура для нефтегазового комплекса.

- В состав предприятия входят конструкторское бюро, разрабатывающее изделия для авиации, и инженерный инновационный центр, развивающий новые тематические направления.

- Производство объединяет механические и сборочные цеха, гальванический, штамповочный цех и цех производства изделий из пластмасс, испытательные станции.

- Численность работников превышает 2000 человек. Около 800 сотрудников работает за персональными компьютерами в информационновычислительной сети; практически все являются пользователями системы Lotsia PDM PLUS.

Цель конкурса — демонстрация гибкости Lotsia PLM и возможности использования творческого подхода при реализации решений, обмен опытом внедрения в промышленности и проектных организациях.

За 21 год, прошедший с начала выпуска программ семейства Lotsia PLM, их пользователями стали более 1000 предприятий из приблизительно 30 отраслей (в России, странах СНГ, странах Балтии, Восточной Европе, на Ближнем Востоке и в ЮгоВосточной Азии).

Система Lotsia PDM PLUS, входящая в комплексное решение Lotsia PLM и обеспечивающая функциональность PDM/TDM/Workflow, прошла сертификацию в Росстандарте, включена за регистрационным номером 739 в Реестр российского программного обеспечения (Приказ Минкомсвязи России от 13.05.2016 № 197) и успешно протестирована на совместимость с Microsoft Windows 10.

Применение Lotsia PDM PLUS для автоматизации крупного приборостроительного предприятия

Ведущее российское предприятие приборостроения ПАО «ТЕХПРИБОР» является пользователем системы Lotsia PDM PLUS с 2002 года. В интегрированной автоматизированной системе предприятия с ее помощью организовано ведение электронных составов изделий (ЭСИ), электронных архивов конструкторской (КД) и технологической (ТД) документации, реализована интеграция с системами ERP MS Axapta и 1С:УПП. Также с помощью функционала системы решено множество других информационных задач. Некоторые из них представлены в докладе начальника бюро внедрения САПР и PDM Михаила Сергеевича Белякова [1] и рассмотрены в данной публикации.

Партионная почта

Партионная почта — программа, предназначенная для подготовки регистрируемых почтовых отправлений для отправки Почтой России.

Переход на работу с данной программой обусловлен отказом от использования предприятием собственной франкировальной машины.

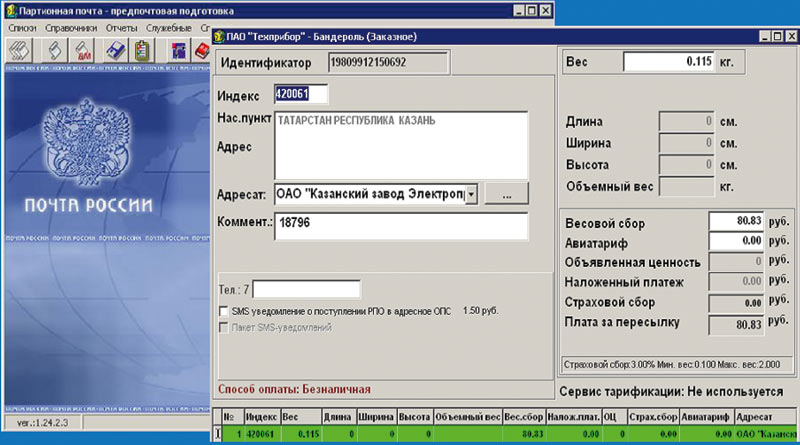

Рис. 1. Интерфейс партионной почты

В партионной почте (рис. 1) было необходимо:

- заносить информацию о каждом заказном письме (помимо регистрации в PDMсистеме);

- наполнять информацией справочник организаций;

- вводить почтовый индекс и указывать вес письма в килограммах;

- по присвоенному идентификатору находить соответствующую наклейку и клеить на конверт.

Для выполнения указанных задач в программе были реализованы следующие решения:

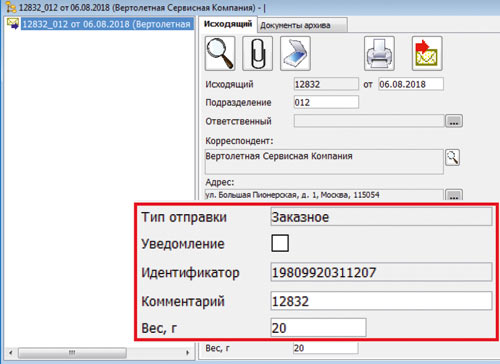

- добавлены дополнительные атрибуты к карточке письма (рис. 2) в PDMсистеме;

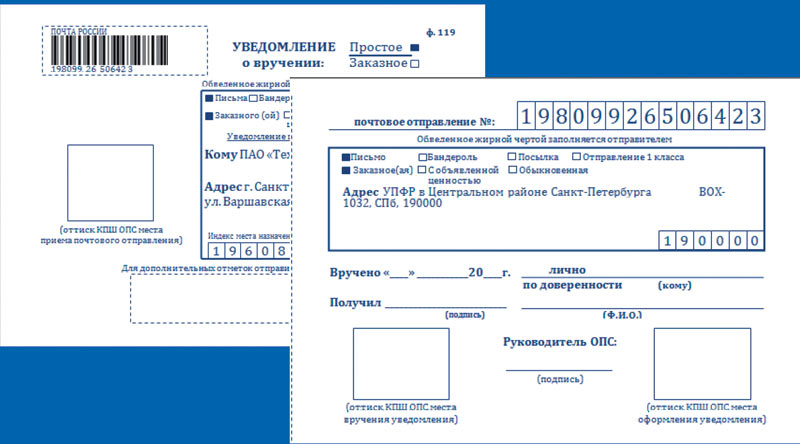

- реализован вывод на печать конвертов и уведомлений с уже нанесенными почтовыми идентификаторами (рис. 3);

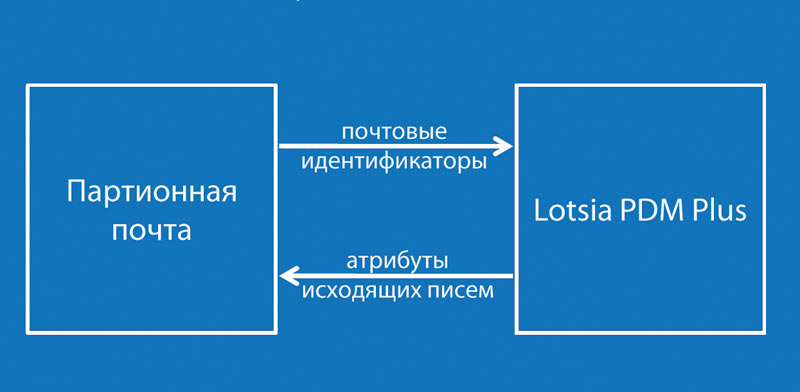

- создана интеграция между партионной почтой и PDMсистемой (рис. 4);

- минимизированы действия пользователя при работе с партионной почтой.

Рис. 2. Карточка исходящего письма

Рис. 3. Печать уведомления с идентификатором

Рис. 4. Интеграция между партионной почтой и Lotsia PDM PLUS

При работе с партионной почтой пользователю необходимо выполнить следующие действия:

- загрузить список из файла, предварительно сформированного PDMсистемой;

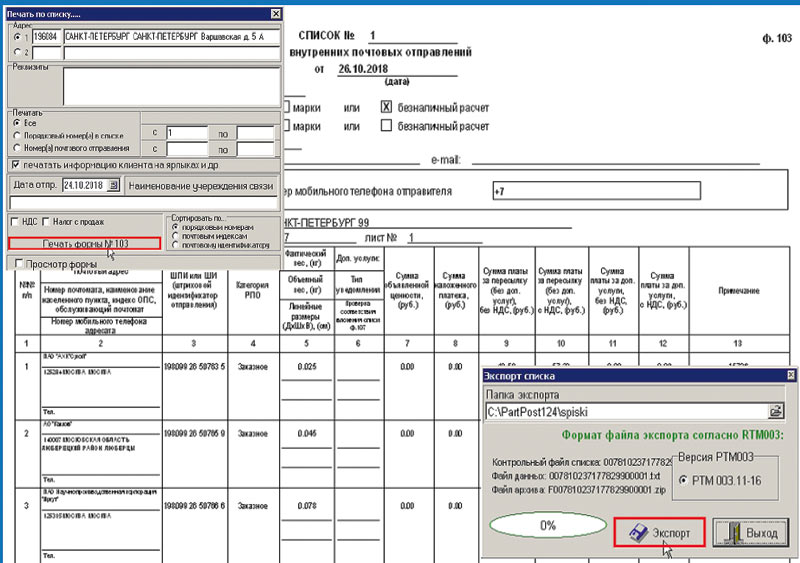

- распечатать два экземпляра формы 103;

- экспортировать файл, который представляется в почтовое отделение вместе с отправляемыми письмами (рис. 5).

Рис. 5. Печать формы 103 и экспорт файла

Полученные при внедрении данного модуля результаты:

- для сотрудников канцелярии максимально упрощен переход на работу с партионной почтой;

- исключен двойной ввод информации об исходящих письмах;

- сокращено время как на оформление конвертов и уведомлений, так и на подготовку почтовой отправки в целом.

Аудит программного обеспечения

От вышестоящей организации ПАО «ТЕХПРИБОР» было получено указание о проведении аудита программного обеспечения (ПО). Для автоматизированных рабочих мест было необходимо составить паспорта, а для каждой единицы установленного ПО — подобрать документы, подтверждающие легальность использования (лицензионнный/сублицензионный договор, счет на оплату, акт приемапередачи прав, счетфактура, накладная).

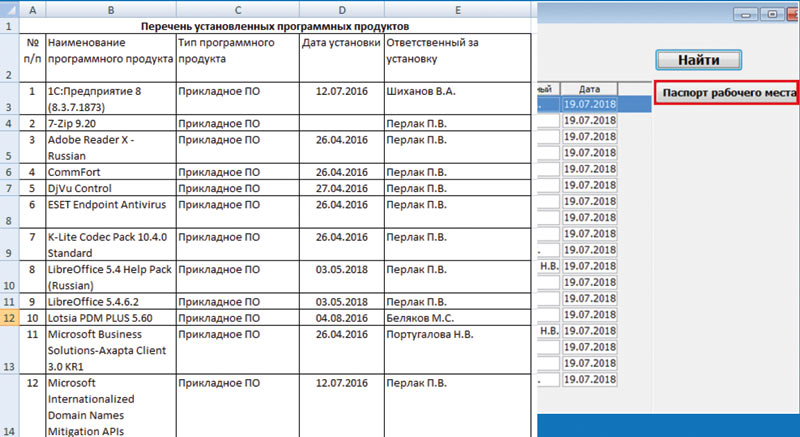

В паспорте рабочего места должна присутствовать следующая информация: список установленного ПО (с указанием наименования и типа), дата установки, ответственный за установку.

Ситуацию осложняло то, что подтверждающие документы находились в разных структурных подразделениях, документы хранились только в бумажном виде, без привязки к тематике ПО.

Оформление паспортов более чем на 800 рабочих мест заняло бы массу времени, а повседневная работа по установке/переустановке/обновлению ПО быстро привела бы к неактуальности данных в паспортах.

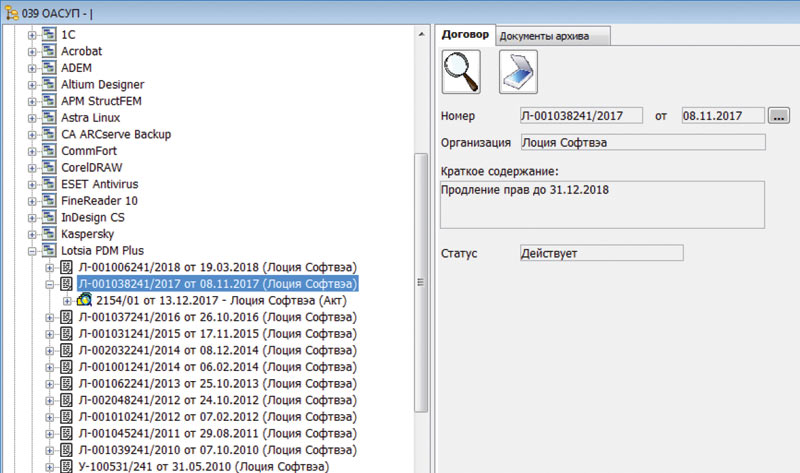

При решении данной задачи в PDMсистеме были созданы новые типы объектов для подтверждающих документов. В разрезе применяемого ПО были созданы соответствующие объекты, к ним прикреплены отсканированные образы документов (рис. 6).

Рис. 6. Электронный архив документов, подтверждающих права на использование ПО

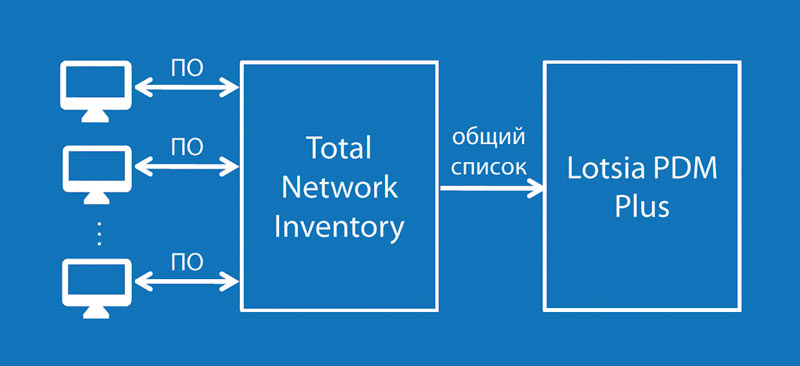

Рис. 7. Сбор информации об установленном на рабочих местах ПО

Был проведен внутренний аудит используемого ПО. Результат удаленного опроса компьютеров был загружен в PDMсистему, настроена процедура регулярного обновления данных (рис. 7).

Также была разработана печатная форма паспорта рабочего места.

Итоги внедрения модуля:

- создан единый электронный архив документов, подтверждающих легальность использования ПО;

- сократилось время доступа к документам;

- организован процесс сбора и обновления информации об установленном на рабочих местах ПО;

- автоматизировано оформление паспортов рабочих мест (рис. 8);

- отдел АСУП подготовлен к проведению аудита по заданным требованиям.

Рис. 8. Оформление паспорта рабочего места

Микрофильмирование

Для создания Единого российского страхового фонда документации на продукцию по планам от федеральных органов исполнительной власти подготавливаются и отправляются на микрофильмирование конструкторские документы.

В соответствии с ГОСТ РО 00330032011, при передаче документов на микрофильмирование оформляется сопроводительная ведомость комплекта конструкторских документов (ВККД).

Для отправки было необходимо:

- вручную подбирать бумажные подлинники документов по каждому изделию;

- изготавливать бумажные копии документов для отправки;

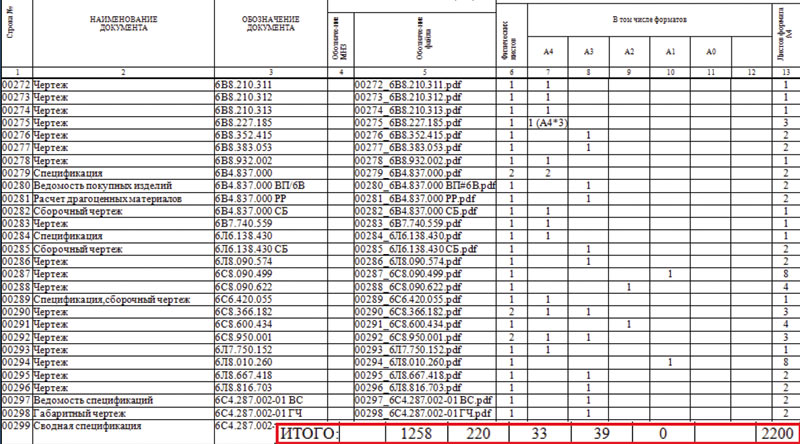

- пересчитывать количество листов различных форматов и приводить их к количеству листов формата А4;

- вручную оформлять сопроводительный документ (ВККД) большого объема.

В рамках решения данной задачи была проделана следующая работа:

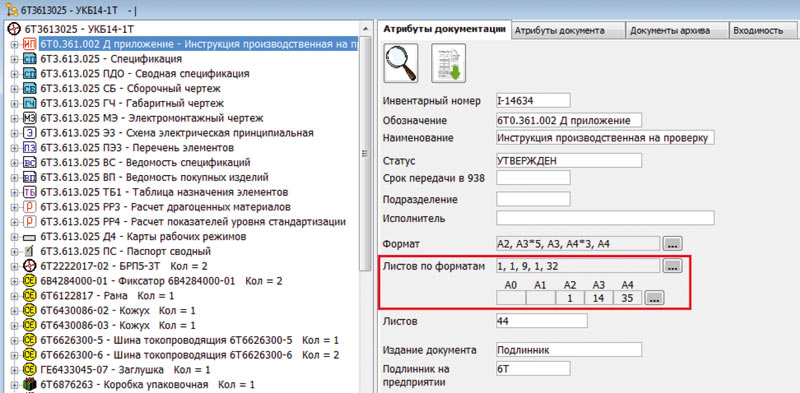

- в PDMсистеме к карточке документа добавлены дополнительные атрибуты (рис. 9);

- часть документов, ранее помещенных в архив, переведена в растровый формат PDF;

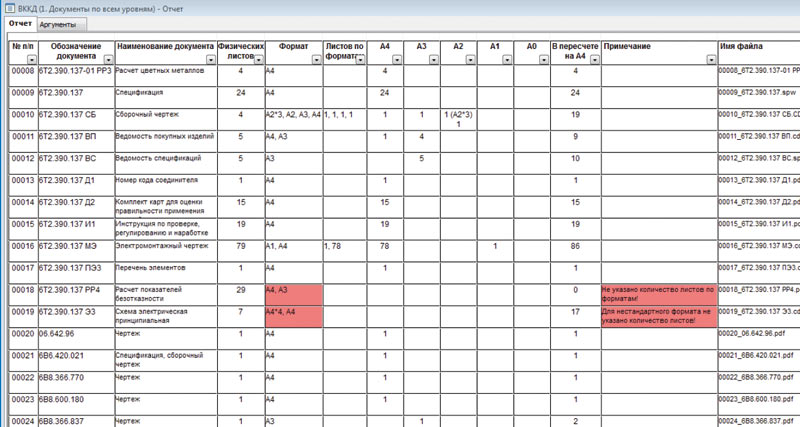

- создан отчет, подбирающий документы по дереву изделия с проверкой полноты информации в карточках (рис. 10);

- реализован пакетный экспорт документов архива;

- разработана печатная форма ВККД;

- автоматизирован подсчет количества листов документов по форматам (рис. 11).

Рис. 9. Электронная карточка документа с добавленными атрибутами

Рис. 10. Отчет по документам всех уровней состава изделия

Рис. 11. Подсчет итогового количества листов документов по форматам

Достигнуты следующие результаты:

- сократилось время на подбор запрашиваемых документов;

- автоматизирована выгрузка файлов для записи на оптический носитель и последующей отправки;

- значительно упростилось оформление сопроводительной ВККД;

- разработанный механизм применен для подготовки передачи технологической документации.

Возврат изделий для ремонта

В 2014 году в ПАО «ТЕХПРИБОР» создан отдел организации ремонта негарантийных изделий.

Перед бюро внедрения САПР и PDM была поставлена задача отразить в информационных системах этапы прохождения изделий, поступивших для проведения фирменного ремонта.

Ситуация была следующая:

- информация о ремонтах изделий содержалась только в бумажных документах;

- документы оформлялись и хранились в разных подразделениях;

- не прослеживалась история возвратов отдельно взятого изделия;

- тратилось много времени на ответы заказчикам по интересующим их изделиям.

При автоматизации данной задачи были проведены следующие работы:

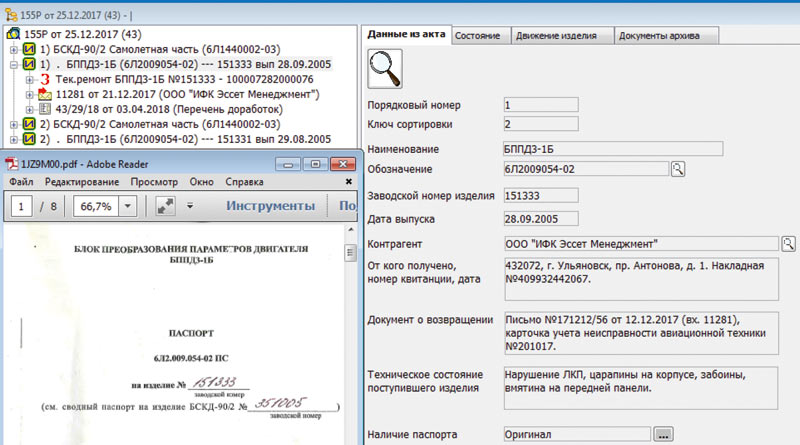

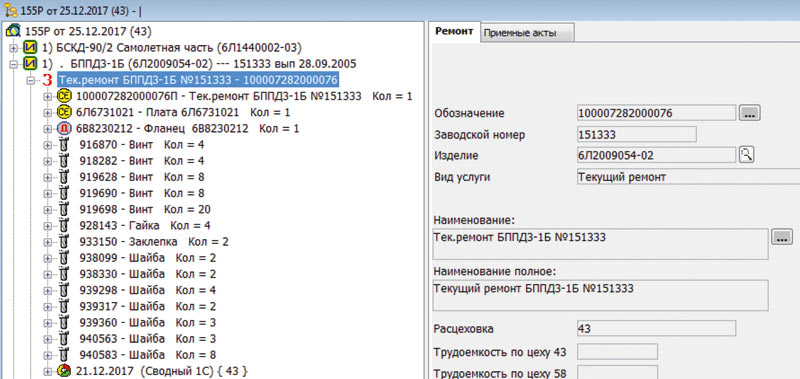

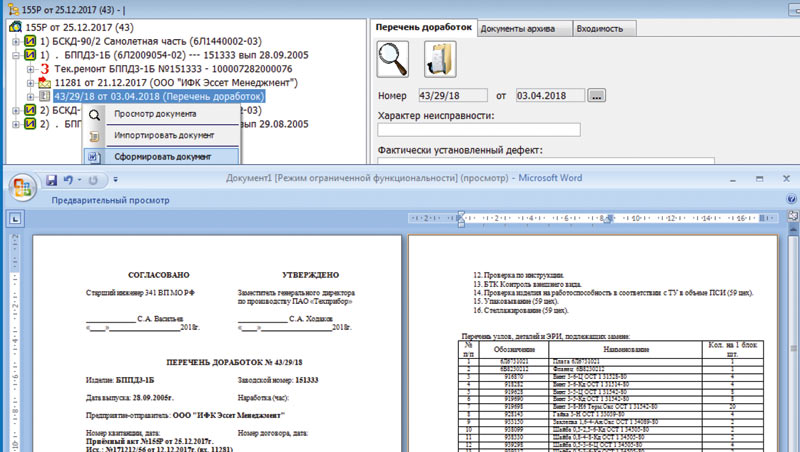

- в PDMсистеме созданы новые типы объектов для приемных актов и поступающих в ремонт изделий (рис. 1214);

- настроена передача данных о ремонте изделий в ERPсистему MS Axapta для открытия производственных заказов и ведения договорной информации;

- организована работа по занесению информации как по вновь оформляемым приемным актам, так и по актам прошлых лет;

- созданы дополнительные поисковые формы и отчеты.

Рис. 12. Поступившее в ремонт изделие и паспорт на него

Рис. 13. Спецификация ремонта

Рис. 14. Оформление перечня доработок

Итоги:

- сократилось время доступа к документам;

- автоматизировано оформление приемных актов, перечней доработок, актов неремонтопригодности, исходящих писем;

- создан единый достоверный источник информации о ремонтируемых изделиях;

- разработанные настройки применены для ввода информации по гарантийным изделиям.

Внедрение электронных подлинников

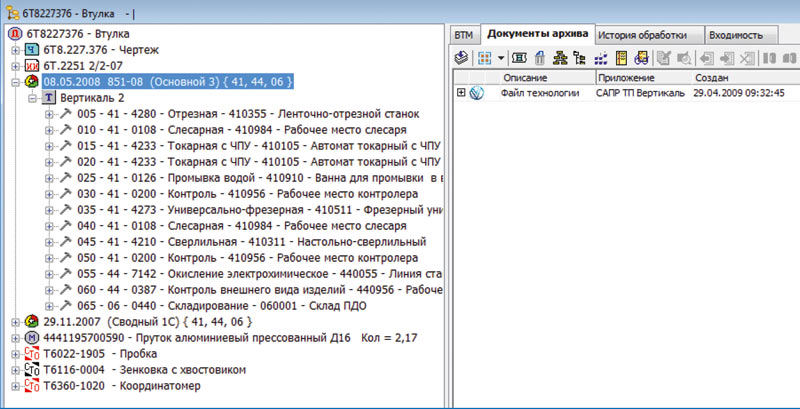

В 2003 году в PDMсистему с мэйнфрейма была загружена информация о технологических операциях, выполняемых при изготовлении деталей, сборок, изделий. В 2018м в стандарте предприятия за электронным технологическим процессом закреплен статус подлинника.

Переход к электронному подлиннику техпроцесса происходил поэтапно:

- в 2003 году технологи создавали объекты технологических операций в соответствии с бумажными документами;

- в 2004 году был внедрен «КОМПАСАвтопроект» и разработана интеграция его с PDMсистемой;

- в 2008 году осуществлен переход на САПР ТП «Вертикаль»;

- в 2013 году произведено обновление до версии «Вертикаль 2014»;

- в 2014 году запущено электронное согласование технологических процессов.

Для начального этапа перевода техпроцессов в электронный вид в ПАО «ТЕХПРИБОР» был характерен ряд особенностей:

- пользователи работали практически с базовым интерфейсом PDMсистемы;

- в настройках применялось много ограничений прав доступа и бизнесправил;

- при создании новых объектов значения атрибутов заполнялись вручную, классификаторы отсутствовали;

- занесенные в систему данные проверялись на корректность только при передаче в ERP MS Axapta.

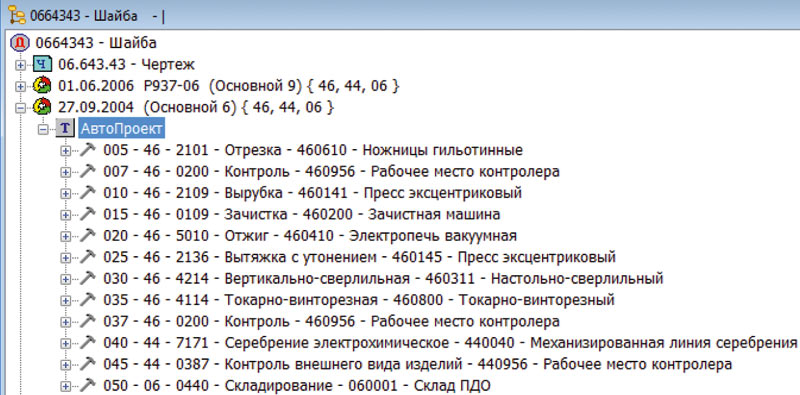

При работе с системой «КОМПАСАвтопроект» возникал ряд проблем:

- пользовательский интерфейс был сложен;

- выходной файл представлял собой архив таблиц базы данных;

- для экспорта технологических карт в MS Excel требовались права локального администратора;

- передача данных по одному техпроцессу в PDMсистему (рис. 15 и 16) занимала более 15 мин.

Рис. 15. Интеграция «КОМПАС-Автопроект» c PDM-системой

Рис. 16. Дерево технологических операций в Lotsia PDM PLUS

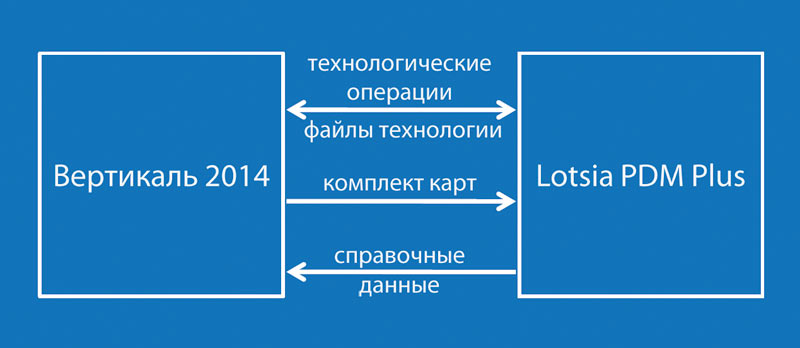

Переход на САПР ТП «Вертикаль» имел следующие плюсы:

- структура техпроцесса представлена в уже привычной пользователям древовидной форме;

- в справочники загружена информация из классификаторов PDMсистемы, настроено ежедневное обновление данных;

- появилась возможность добавлять операционные эскизы, разработанные в САПР «КОМПАС»;

- применены единые бланки технологических карт;

- в интеграцию с PDMсистемой (рис. 17) добавлено помещение в документы архива файлов техпроцессов (рис. 18).

Рис. 17. Интеграция Lotsia PDM PLUS c САПР ТП «Вертикаль»

Рис. 18. Размещение файла технологии в PDM-системе

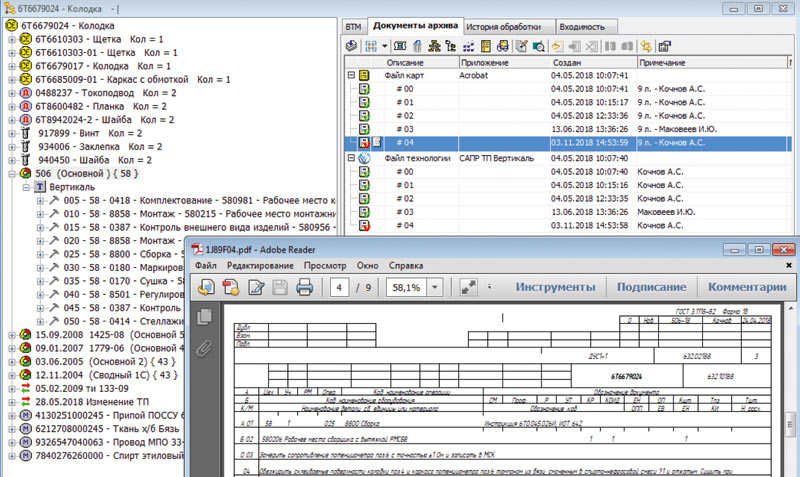

При обновлении системы «Вертикаль» до версии 2014 были получены следующие преимущества:

- добавлены проверки на корректность атрибутов операций при попытке сохранения в PDMсистему;

- появилась ключевая возможность экспорта комплекта технологических карт в формат PDF;

- в настройках пользователя были скрыты меню по экспорту технологических карт в MS Word и MS Excel;

- в интеграцию с PDMсистемой были добавлены функции формирования и помещения в архив (хранилище) комплекта технологических карт (рис. 19).

Электронное согласование техпроцессов внедрялось поэтапно.

Рис. 19. Размещение комплекта технологических карт в PDM-системе

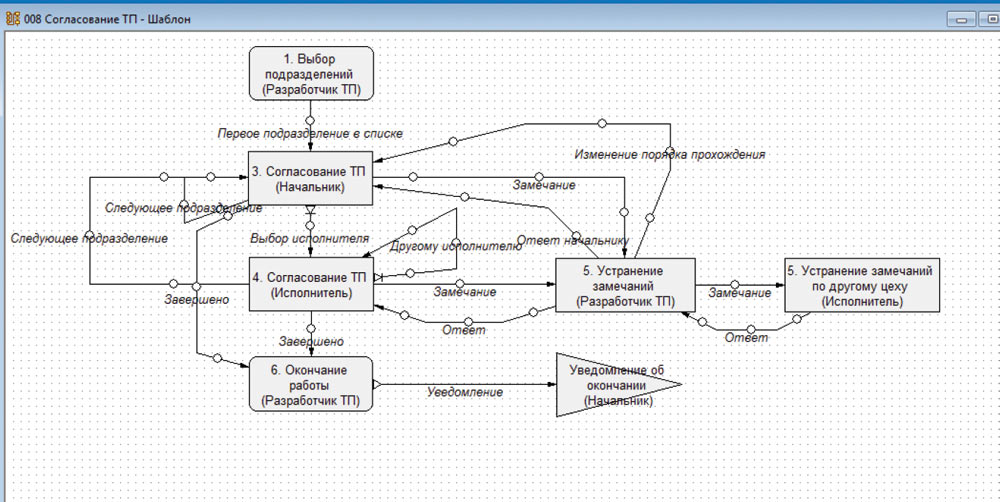

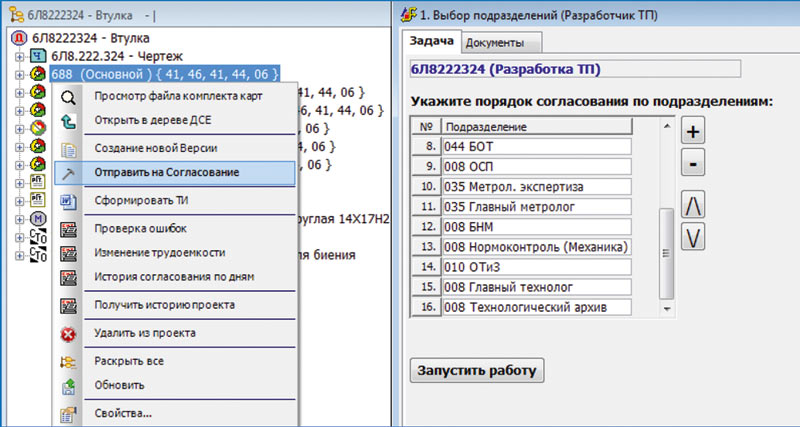

Рис. 20. Шаблон работы «Согласование технологического процесса»

Рис. 21. Вычисляемый порядок согласования

Сначала между техбюро механического цеха и службой главного технолога был организован процесс устранения замечаний в комплекте технологических карт до его печати.

Сейчас в электронном согласовании технологических процессов (рис. 20) задействованы все подразделения, а их более тридцати.

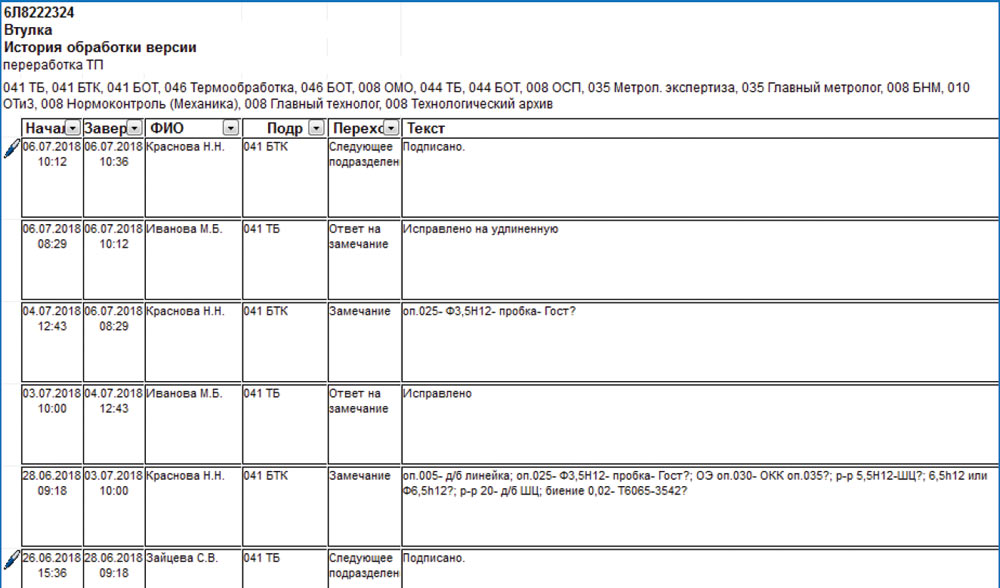

При запуске работы по шаблону используется вычисляемый порядок согласования (рис. 21); ведется подробная история согласования технологического процесса (рис. 22).

Рис. 22. История согласования технологического процесса

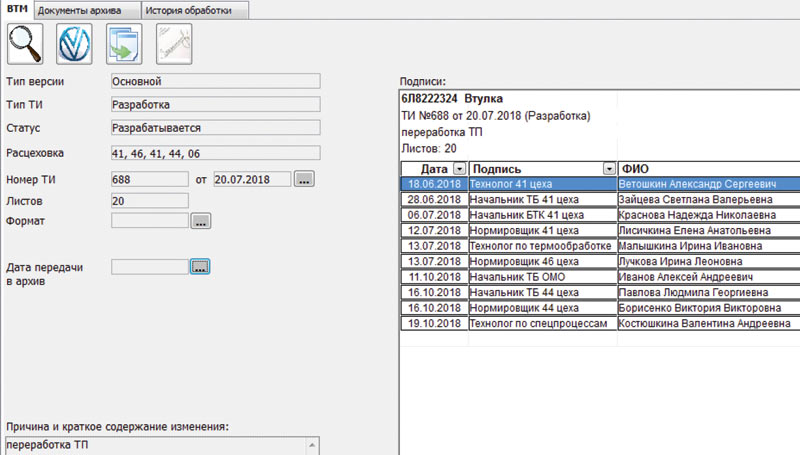

Рис. 23. Электронные подписи

Согласуемый документ оформляется электронными подписями (рис. 23).

Согласование технологических процессов в электронном виде позволило:

- сократить сроки согласования технологических процессов;

- снизить расход бумаги за счет печати документов только после устранения замечаний;

- перевести в электронный вид и упразднить бумажные журналы разработки техпроцессов, устранения замечаний, регистрации изменений;

- получить объективную картину — у кого и сколько документов находится в работе.

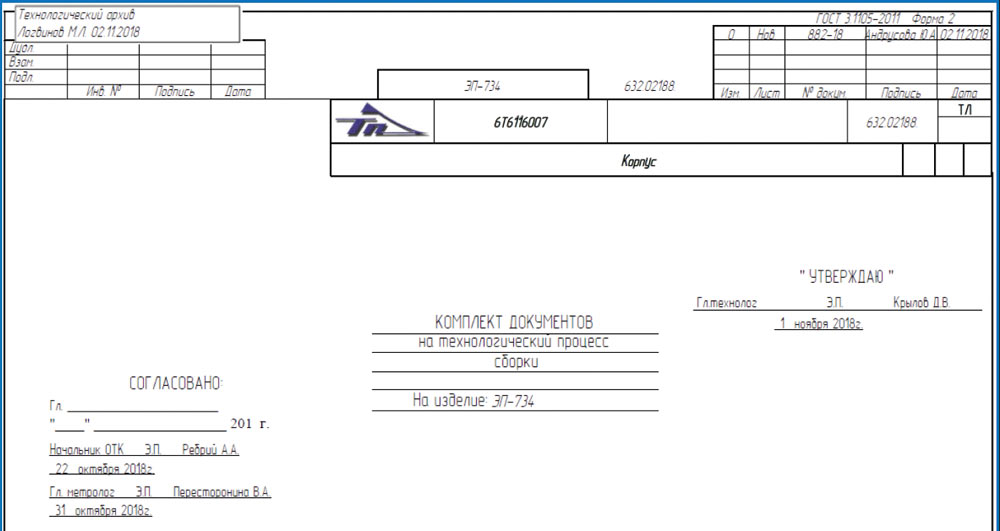

Для получения электронного подлинника потребовалось провести ряд работ:

- добавить в САПР ТП «Вертикаль» атрибуты подписей, значения которых используются в основных надписях технологических карт;

- создать в САПР ТП «Вертикаль» шаблон листа регистрации изменений, формализовать заполнение информации об изменениях;

- в PDMсистеме для операторов архива создать действие, проставляющее на каждом листе технологического процесса штамп;

- зафиксировать в стандарте предприятия, что технологический процесс в электронном виде со штампом технологического архива является подлинником (рис. 24).

Рис. 24. Электронный подлинник технологического процесса

Итоги:

- в технологическом архиве зарегистрировано уже более 300 электронных технологических процессов;

- снижена нагрузка на бумажные носители информации;

- проведены качественные улучшения бизнеспроцесса согласования и организации хранения технологической документации в целом на предприятии;

- статус электронного подлинника применен и для других видов документов.

Таким образом, применение системы Lotsia PDM PLUS в ПАО «ТЕХПРИБОР» позволяет:

- оперативно решать поставленные информационные задачи;

- организовать работу в единой системе разных групп пользователей, улучшая взаимодействие между ними;

- интегрировать другие программы с максимальным удобством для пользователей;

- проектировать решения для новых предметных областей, делая систему более востребованной.

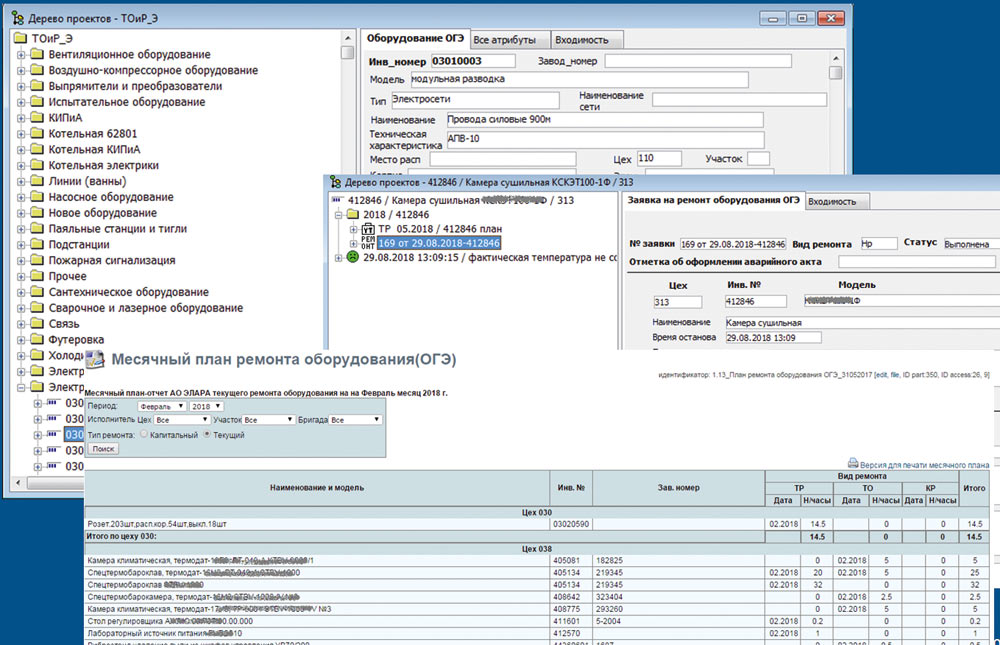

Система управления техническим обслуживанием и ремонтом оборудования на базе Lotsia PDM PLUS на лидирующем предприятии приборостроения

Начальник отдела автоматизации инженерного документооборота (ОАИД) Наталия Витальевна Данилова представила на конкурс проект «Система управления техническим обслуживанием и ремонтом оборудования (ТОиР) в АО «ЭЛАРА» (г.Чебоксары) [2].

В АО «ЭЛАРА» уже много лет используется корпоративная система электронного архива, документооборота и управления информацией об изделии на основе Lotsia PDM PLUS. По состоянию на 2018 год эксплуатируются модули технического и офисного документооборота, ведутся электронные архивы технической и организационнораспорядительной документации, база данных информации об изделии.

Задача внедрения системы управления техническим обслуживанием и ремонтом оборудования (ТОиР) решалась поэтапно.

На первом этапе была реализована функциональность управления активами и запросами на обслуживание технологического оборудования.

Были настроены следующие профили доступа к информации:

- механик цеха;

- специалист отдела главного механика (ОГМ);

- специалист ремонтномеханического цеха;

- руководитель процесса «Управление инфраструктурой», главные специалисты.

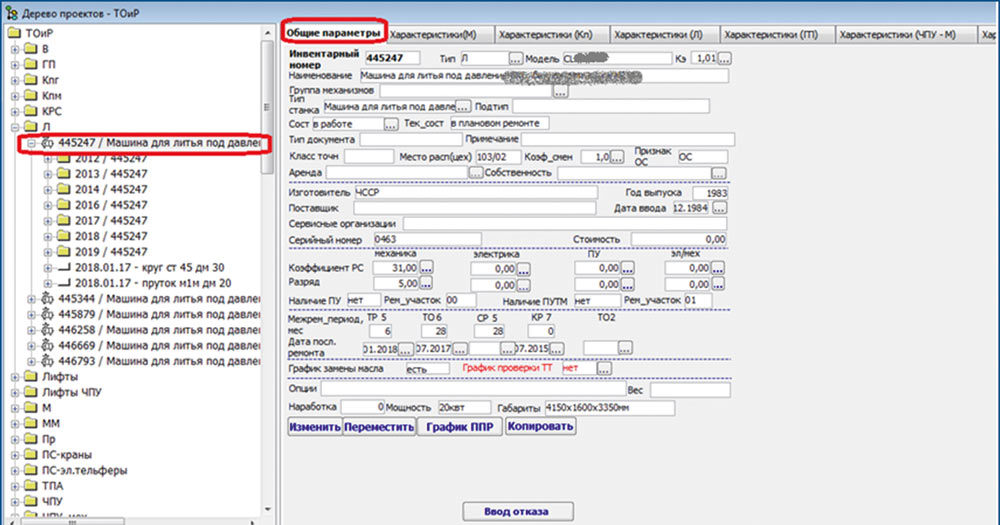

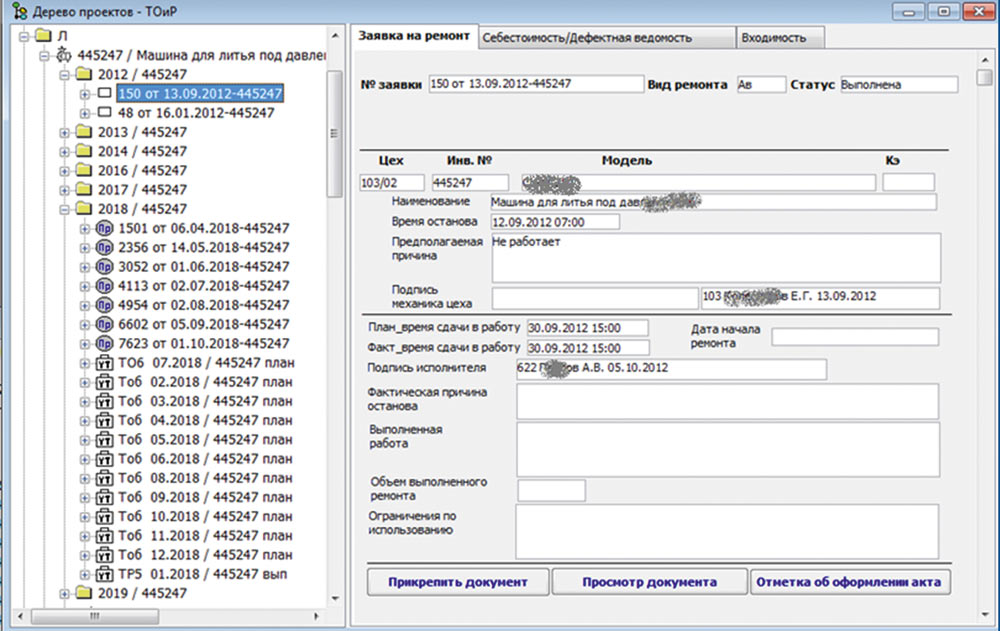

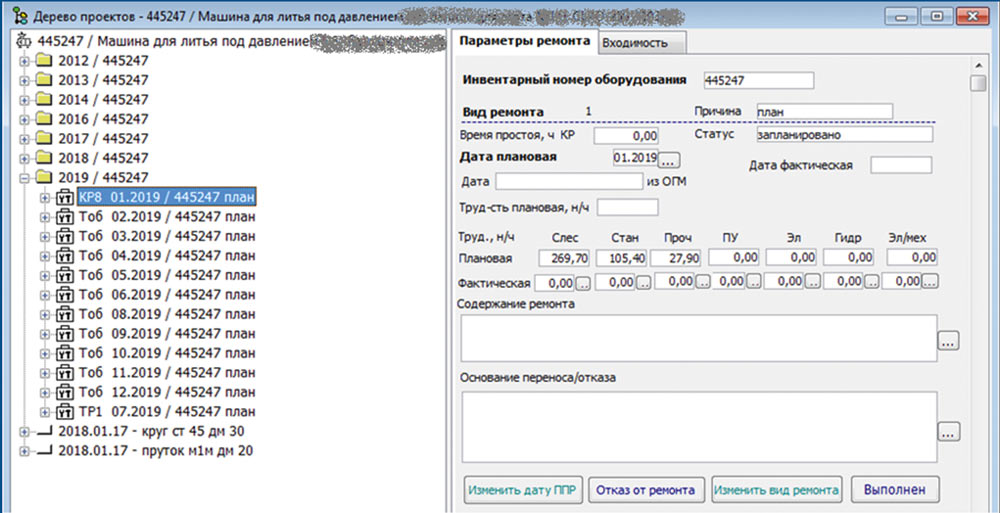

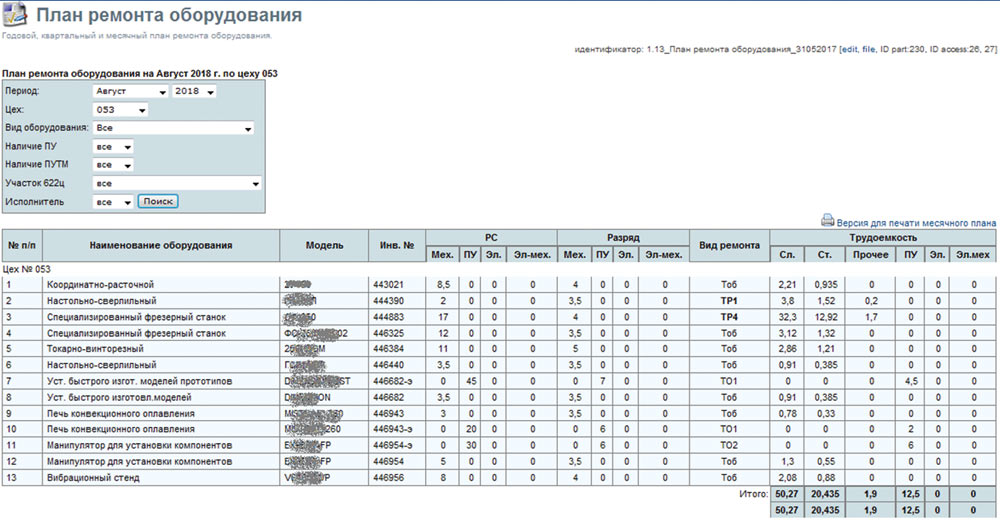

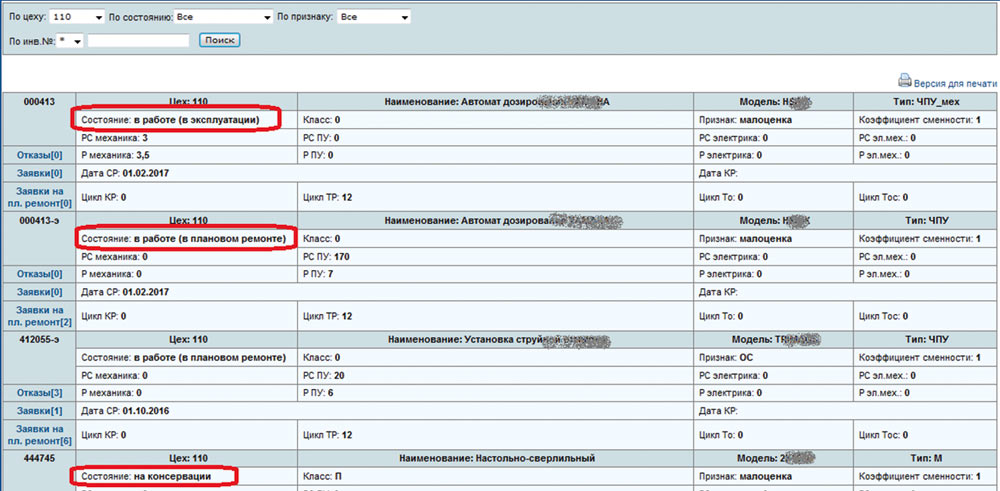

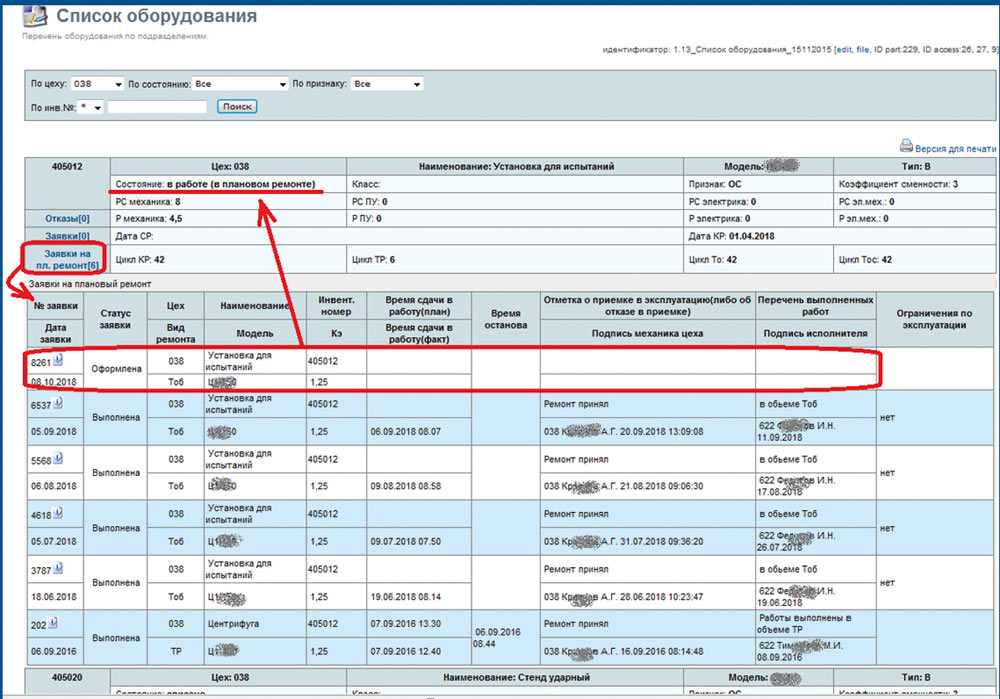

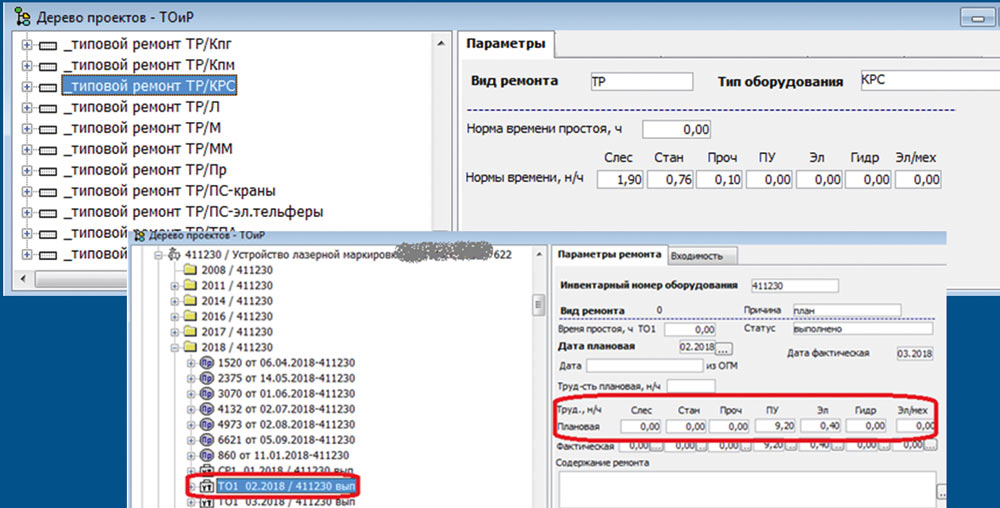

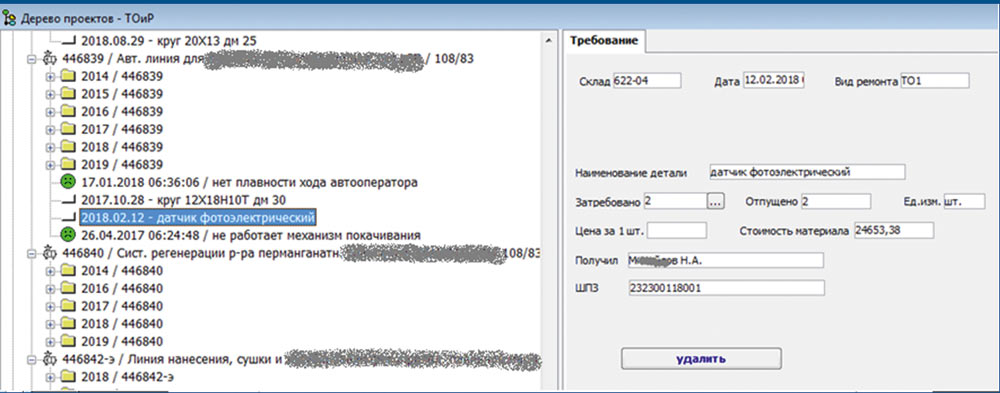

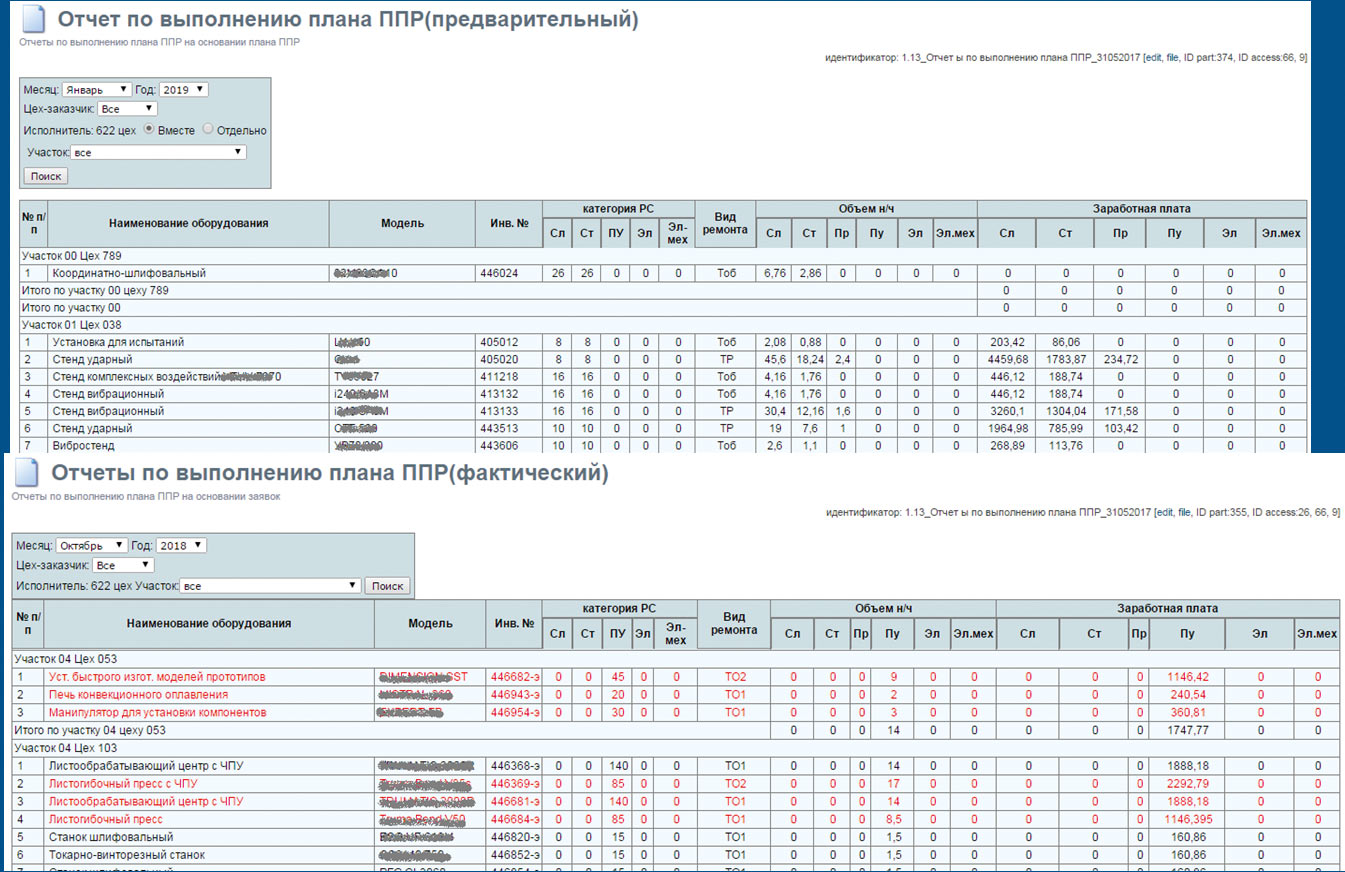

Ведется полный перечень оборудования с техническими характеристиками (рис. 25). В привязке к единице оборудования ведется история всех плановых и аварийных ремонтов (рис. 26). Планируется техническое обслуживание и ремонт каждой единицы оборудования (рис. 27). Формируется план плановопредупредительных ремонтов (ППР) по периоду и структурному подразделению (рис. 28).

Рис. 25. Перечень оборудования с техническими характеристиками

Рис. 26. История плановых и аварийных ремонтов

Рис. 27. Планирование технического обслуживания и ремонта оборудования

Рис. 28. План ППР по периоду и структурному подразделению

Рис. 29. Заявка цеха на ремонт оборудования

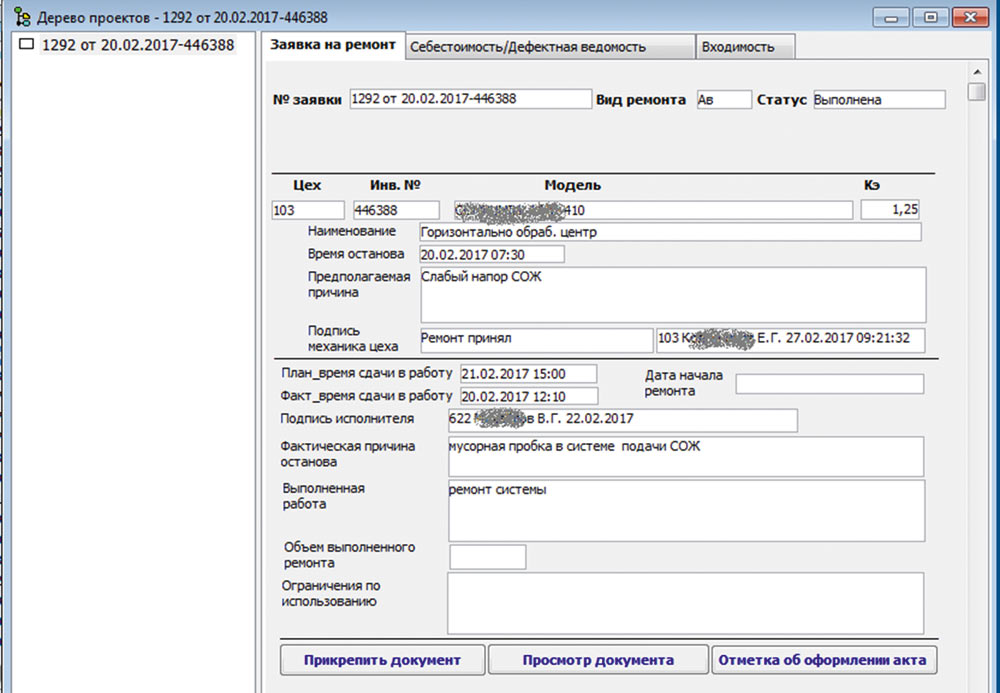

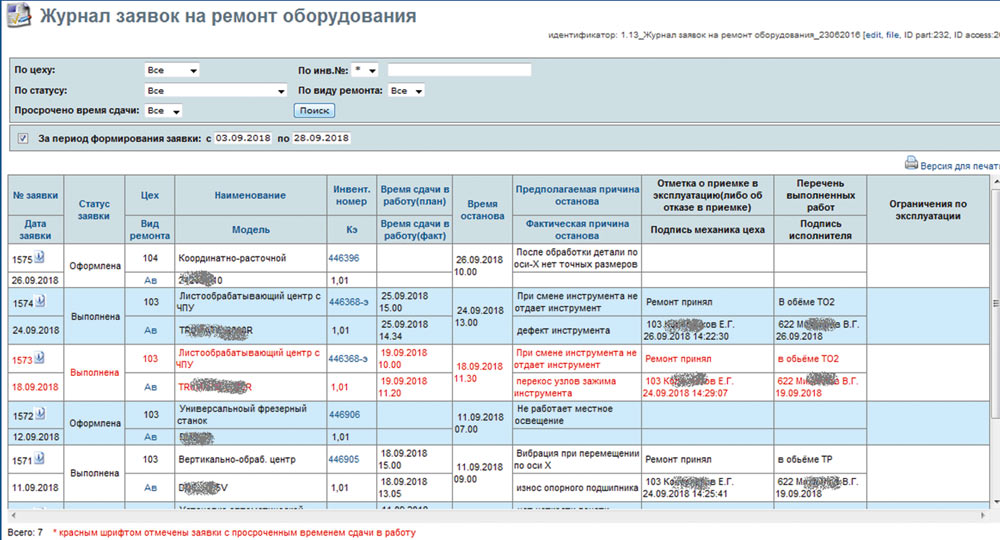

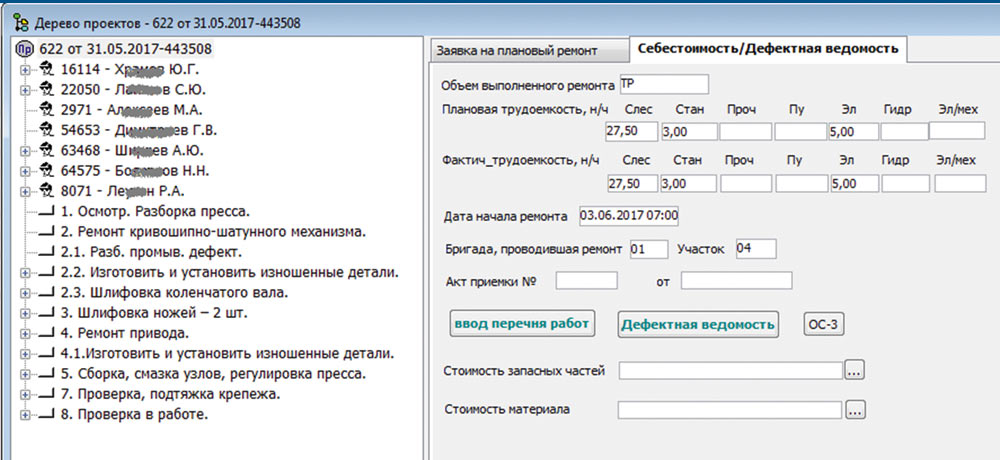

Цеха оформляют заявки на все виды ремонта своего оборудования (рис. 29). Ремонтная служба получает и выполняет заявки (рис. 30).

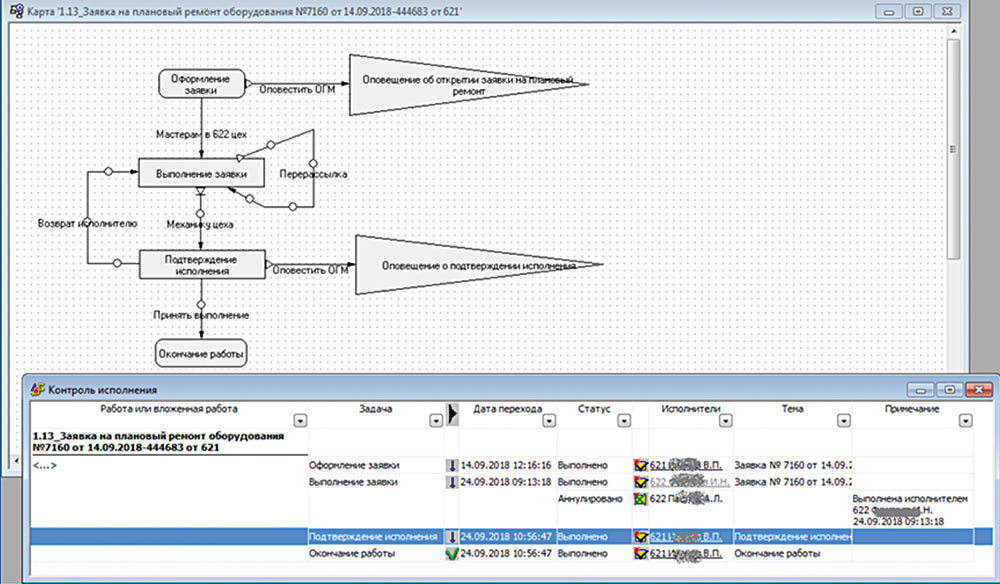

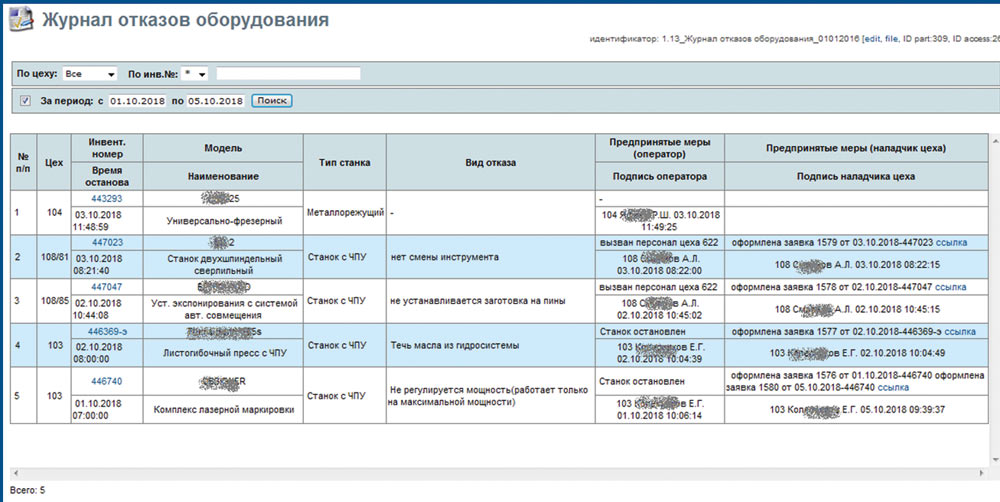

Осуществляется мониторинг состояния оборудования (рис. 31). Информация доступна руководителям и специалистам как цеха, так и предприятия (рис. 32). Информация обновляется по мере появления/исполнения заявок (рис. 33); все работы всегда находятся на контроле уполномоченных сотрудников (рис. 34).

Рис. 30. Бизнес-процесс заявки на плановый ремонт оборудования

Рис. 31. Журнал отказов оборудования

Рис. 32. Информация о состоянии оборудования

Рис. 33. Обновление информации по заявкам

Рис. 34. Контроль состояния работ

Акционерное общество «Научно-производственный комплекс «ЭЛАРА» им. Г.А. Ильенко: профиль предприятия

- Изделия АО «ЭЛАРА» широко представлены на рынке гражданской продукции. Приоритетными направлениями являются железнодорожная техника, автомобильная электроника, контрактное производство электроники.

- Заказчиками наукоемкой продукции выступают такие крупные организации, как ОАО «РЖД», «Группа ГАЗ», ПАО «КАМАЗ», НИЦ «Курчатовский институт», высоко оценивающие стабильность и качество производства АО «ЭЛАРА».

- Высокий уровень производства АО «ЭЛАРА» подтвержден сертификатами ISO 9001:2015, ГОСТ Р ИСО/ТУ 169492009 и IRIS.

- Программное обеспечение Lotsia PDM PLUS в АО «ЭЛАРА» внедрено с 2004 года.

- Количество записей и документов приближается к трем миллионам.

- Количество пользователей системы превысило 1500.

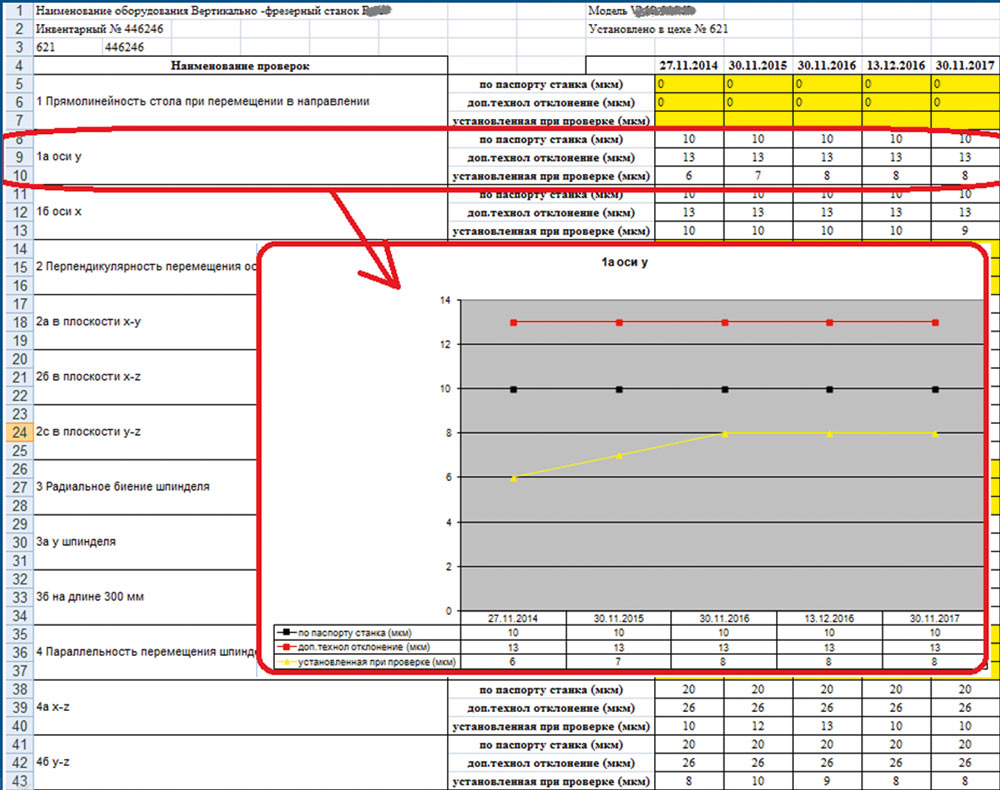

Ведется запись проверок на технологическую точность и анализ тренда изменения основных параметров станков и оборудования (рис. 35).

Рис. 35. Запись проверок на технологическую точность

и анализ тренда изменения основных параметров

На втором этапе внедрения системы была реализована функциональность управления активами и запросами на обслуживание электрооборудования.

Были дополнительно настроены следующие профили доступа:

- специалист отдела главного энергетика (ОГЭ);

- специалист ремонтной службы (электроцеха).

При этом структура и функциональность «ТОиР_Э» аналогична «ТОиР» (рис. 36).

Рис. 36. ТОиР_Э

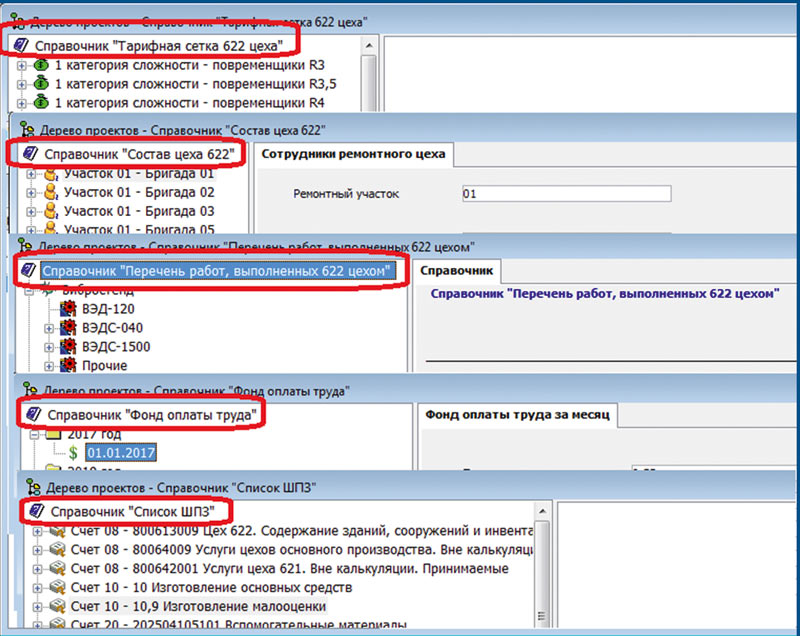

На третьем этапе реализована автоматизация учета затрат по технологическому оборудованию.

Были настроены следующие профили доступа:

- инженер по нормированию;

- кладовщик;

- технолог ремонтного цеха;

- экономист ОГМ.

Помимо прочего в системе ведется справочная информация (рис. 37). Также ведутся плановые нормы в разрезе типа ремонта и типа оборудования (рис. 38) и фиксируются фактические затраты по выполненным работам в разрезе единиц оборудования и заявок (рис. 39). Учитываются фактически использованные материалы и запасные части (рис. 40).

Рис. 37. Справочная информация

Рис. 38. Плановые нормы в разрезе типа ремонта и типа оборудования

Рис. 39. Фактические затраты по выполненным работам в разрезе единиц оборудования и заявок

Рис. 40. Учет фактически использованных материалов и запасных частей

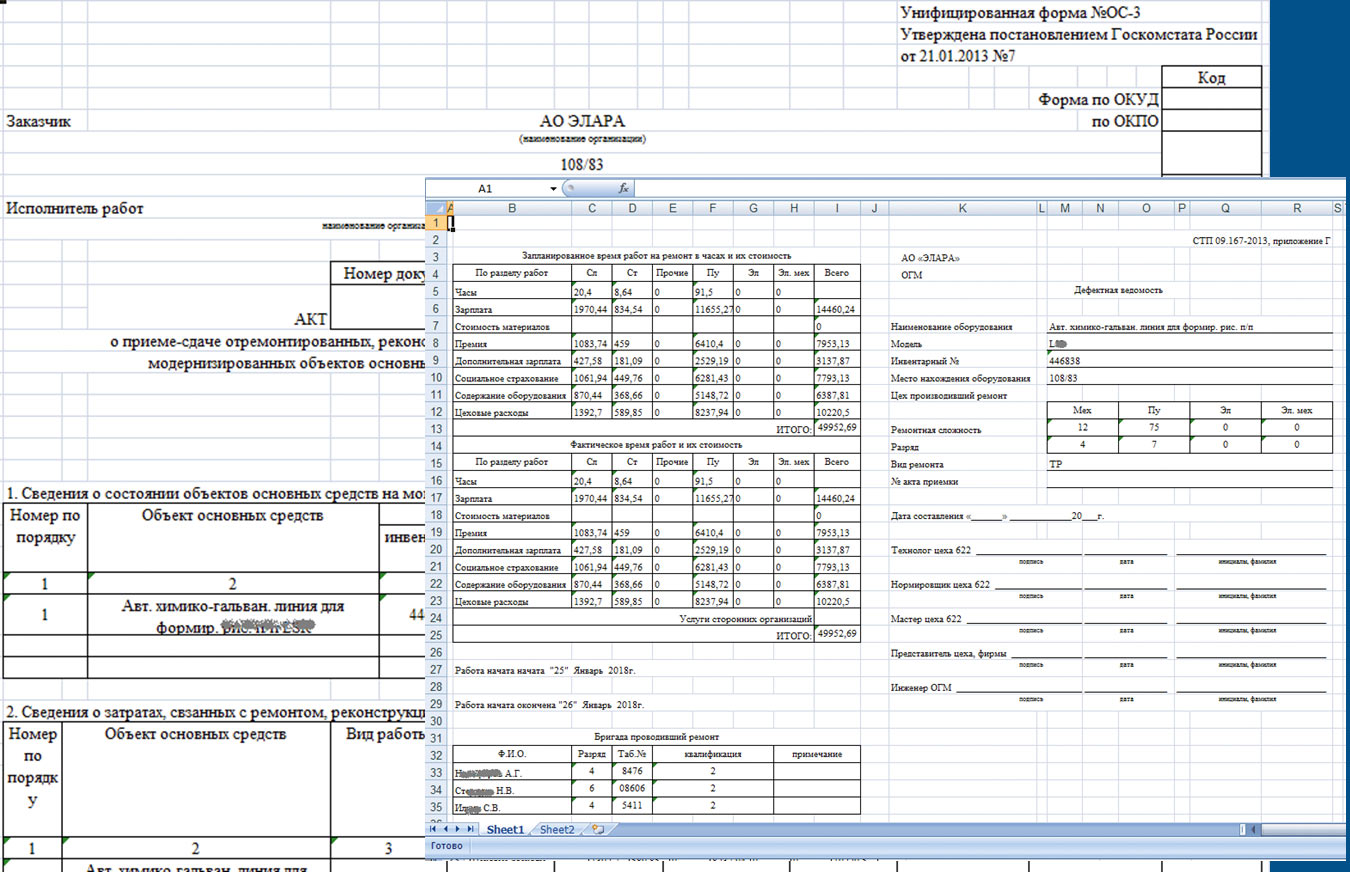

На основании полученных данных формируются все необходимые документы — акты и т.п. (рис. 41).

Для прогноза, контроля и анализа затрат разработана система отчетов (рис. 42).

Рис. 41. Формирование выходных форм документов

Рис. 42. Система отчетов по ТОиР

За счет внедрения «ТОиР» и «ТОиР_Э» получены следующие результаты:

- обеспечивается соответствие процесса системы менеджмента «Управление инфраструктурой» требованиям стандарта ISO/TS 22163;

- информационное и управленческое взаимодействие подразделений в части эксплуатации и обеспечения эксплуатации оборудования осуществляется без бумажного носителя;

- за счет автоматизации основных процедур сократилось время их исполнения;

- повысилась степень информированности персонала всех уровней и, как следствие, оперативность и качество принятия управленческих решений.

Возможности ПО Lotsia PDM PLUS позволили реализовать весь затребованный заказчиком функционал; использование Lotsia PDM PLUS в АО «ЭЛАРА» позволило достичь следующих результатов:

- исключены затраты на приобретение, внедрение и сопровождение специализированного ПО;

- всем пользователям указанных профилей доступен функционал всех остальных модулей системы, например делопроизводства (обеспечивается принцип «одного окна»);

- система интегрирована с другими информационными системами предприятия, технология интеграции отработана на ранее реализованных задачах;

- развитие и совершенствование системы осуществляется без дополнительных финансовых вложений.

Информационная система «Единый электронный архив технической документации промышленного предприятия» на базе Lotsia PDM PLUS

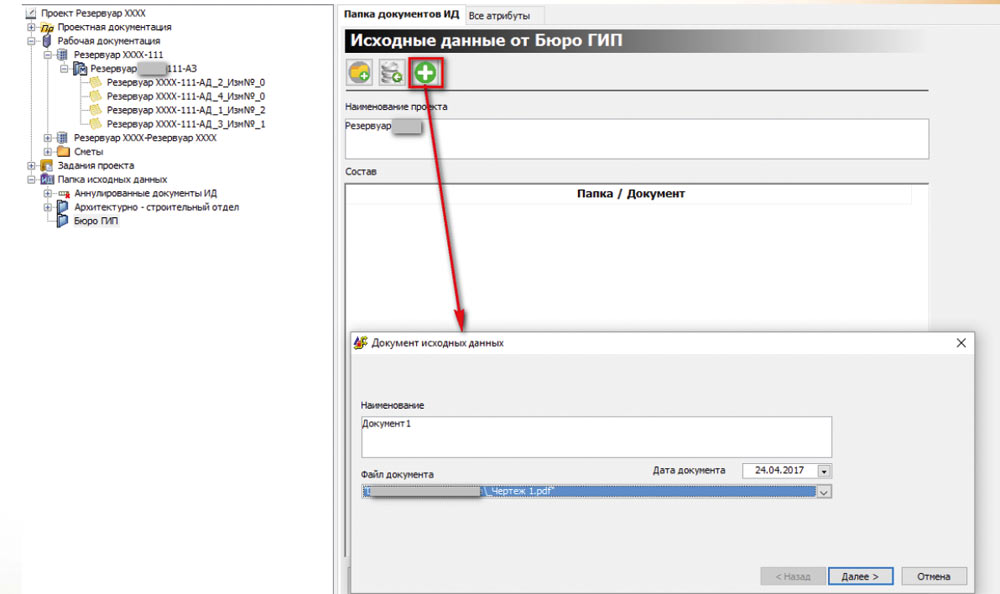

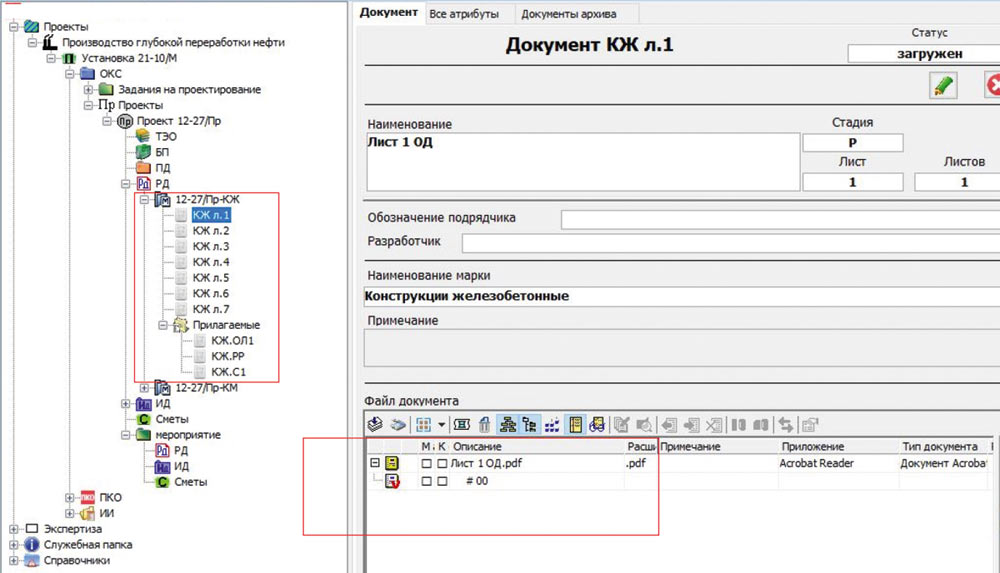

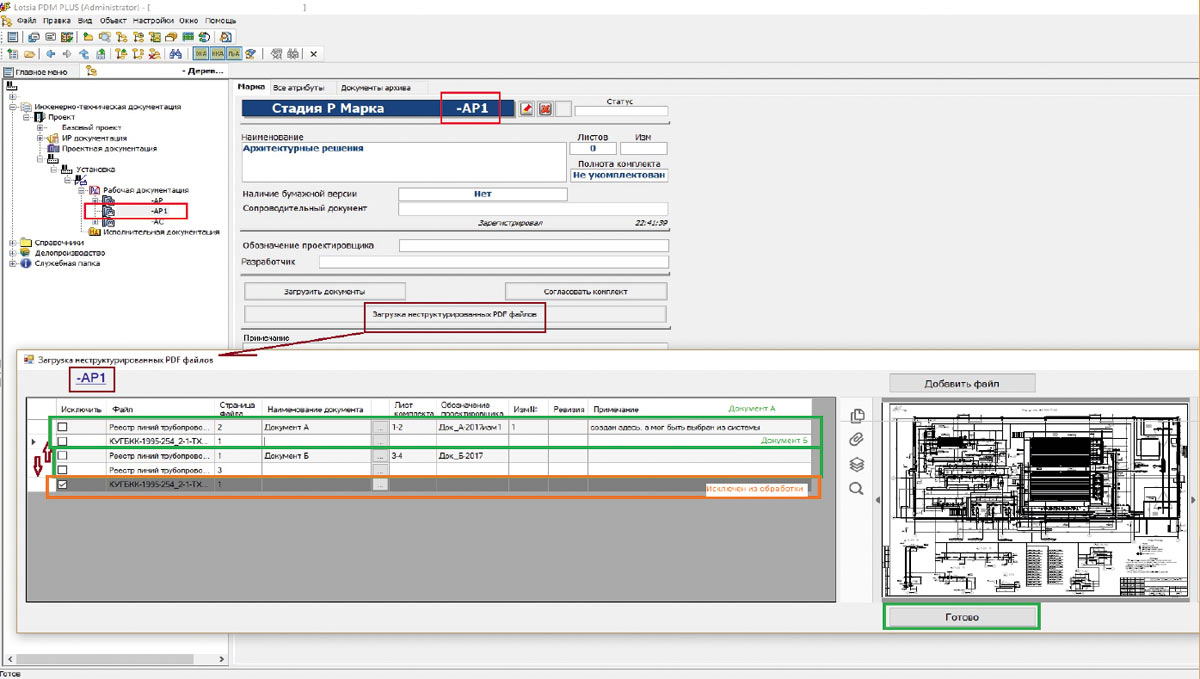

Группа компаний «Русский САПР» в лице руководителя группы разработки систем PDM Антона Игоревича Милкова представила на конкурс решение по автоматизации процессов загрузки и согласования сторонней технической документации на базе программного обеспечения Lotsia PDM PLUS, реализованного в рамках информационной системы «Единый электронный архив технической документации промышленного предприятия» [3] — рис. 43.

Рис. 43. Единый электронный архив технической документации промышленного предприятия на базе Lotsia PDM PLUS

Рис. 44. Одиночная загрузка

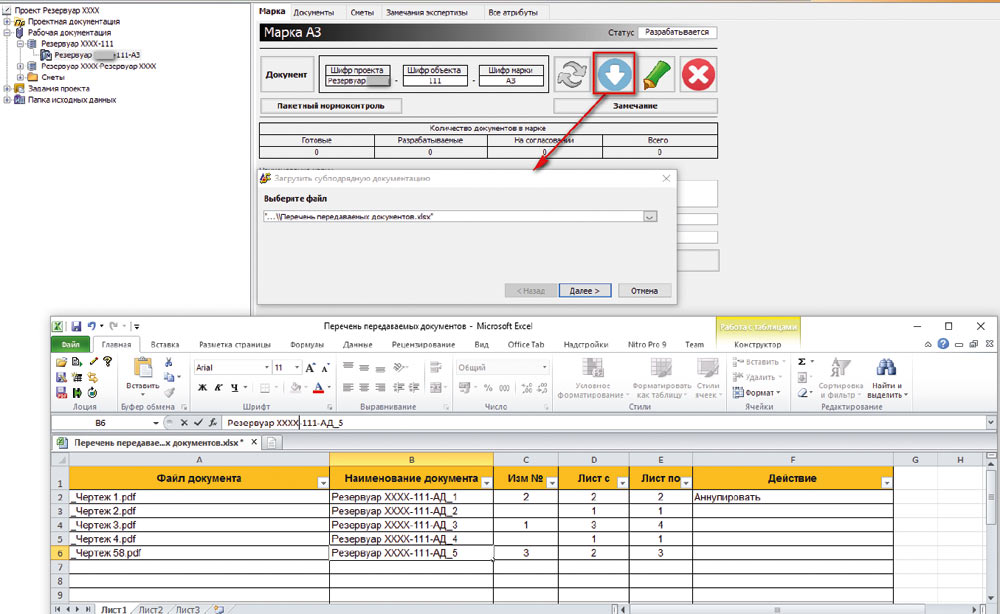

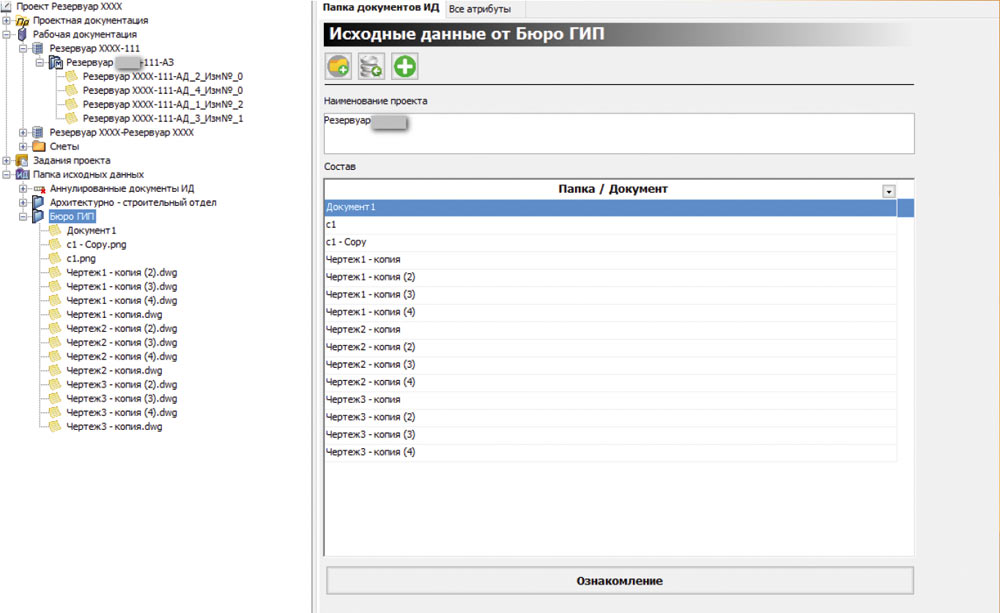

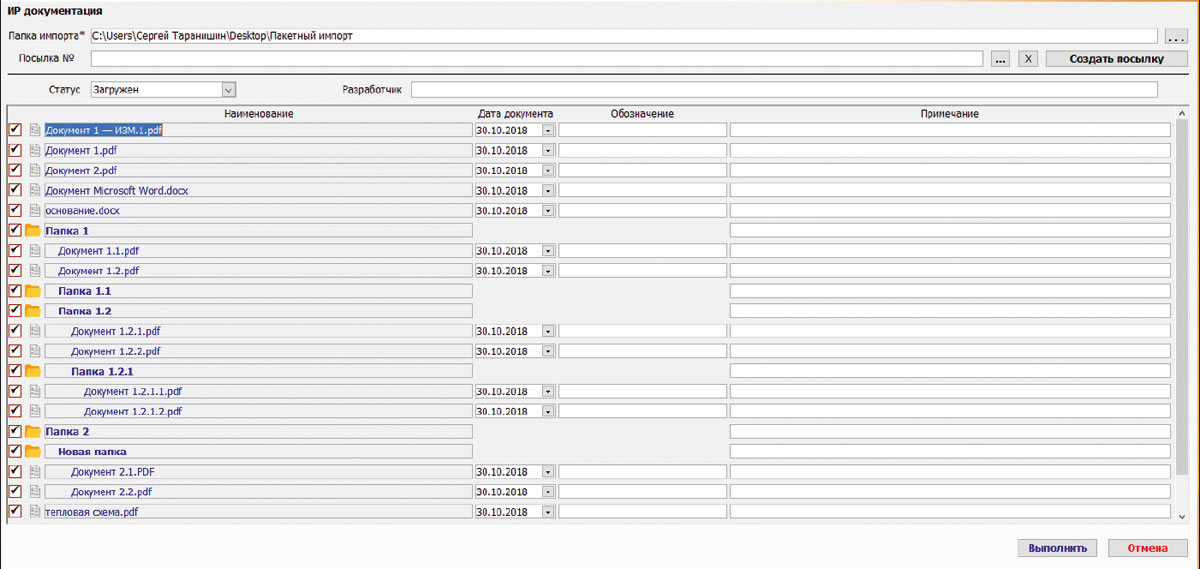

В рамках проекта были разработаны различные решения по загрузке данных и проектной документации (ПД) управления капитального строительства (УКС): одиночная загрузка (рис. 44), загрузка индексным файлом (рис. 45), простая пакетная загрузка (рис. 46), комплексная пакетная загрузка (рис. 47), расширенная загрузка (рис. 48), загрузка неструктурированного PDFфайла (рис. 49).

Рис. 45. Загрузка индексным файлом

Рис. 46. Простая пакетная загрузка

Рис. 47. Комплексная пакетная загрузка

Также были рассмотрены вопросы загрузки в электронный архив сторонней технической документации (ТД).

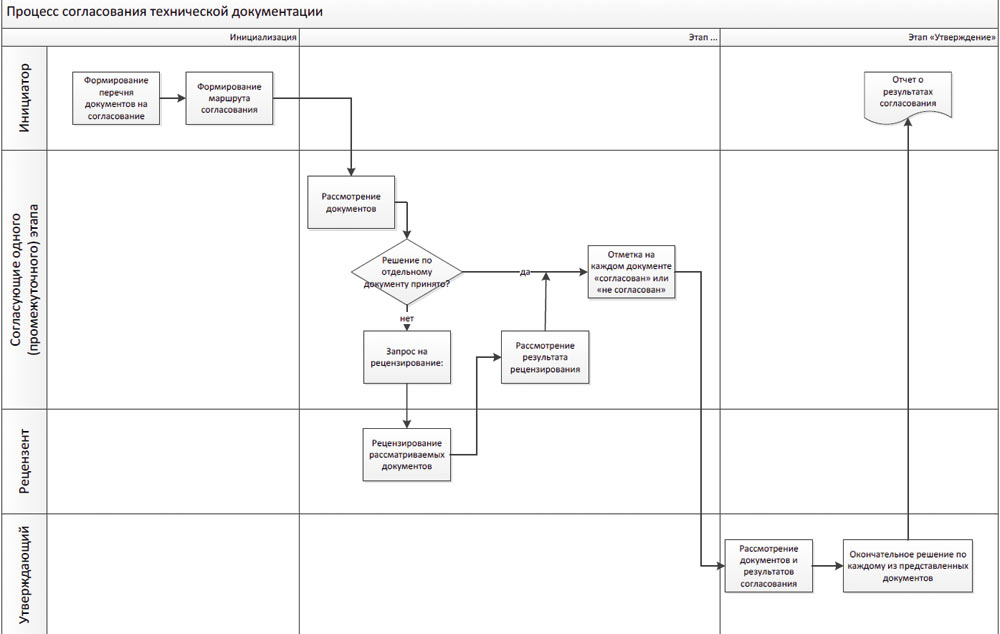

Формализованы (рис. 50) и автоматизированы процессы согласования ТД, продемонстрированы возможности по выгрузке результатов согласования (замечаний) для направления подрядчику на исправление.

Рис. 48. Расширенная загрузка

Рис. 49. Загрузка неструктурированного PDF-файла

Рис. 50. Процесс согласования ТД

Были достигнуты следующие результаты:

- оперативный доступ к документации, разрабатываемой сторонними организациями, поиск и построение отчетов о составе ПД;

- организация экспертизы ПД, полученной с формированием перечня замечаний и фиксацией факта их устранений;

- обеспечение возможности предоставления разделяемого доступа к документации;

- возможность интеграции системы архива технической документации с системой управления проектами, управления строительством;

- расширены возможности по интеграции системы архива технической документации, например, с системой управления закупками.

Данный проект является прекрасной иллюстрацией возможностей Lotsia PLM по построению на его основе специализированных решений, учитывающих специфические потребности предприятий, силами компанийинтеграторов или собственных ИТслужб.

Итоги конкурса

Конкурс в очередной раз показал многообразие задач, решаемых с помощью программного обеспечения семейства Lotsia PLM. Поскольку все представленные на конкурс проекты были очень интересными, выбор победителей оказался очень трудной задачей.

Первое место было присвоено проекту ПАО «ТЕХПРИБОР», втрое место — проекту АО «ЭЛАРА», а третье — проекту Тюменского филиала ООО «Газпром проектирование». Проекты ПАО «ЮЖНИИГИПРОГАЗ» и группы компаний «Русский САПР» отмечены поощрительными призами. Поздравляем победителей и благодарим всех участников конкурса за демонстрацию прекрасных решений!

Подробно с материалами проектов, победивших в конкурсе Lotsia PLM 2018, можно ознакомиться на сайте www.plmconference.com.

Список литературы:

- Беляков М.С. Применение Lotsia PDM PLUS для решения информационных задач. Материалы международного конкурса по PLM2018, г.Москва / Беляков, М.С. // [Электронный ресурс]: база данных. — Режим доступа: http://www.plmconference.com.

- Данилова Н.В. Система управления техническим обслуживанием и ремонтом оборудования (ТОиР) в АО «ЭЛАРА». Материалы международного конкурса по PLM2018, г.Москва / Данилова, Н.В. // [Электронный ресурс]: база данных. — Режим доступа: http://www.plmconference.com.

- Милков А.И. Автоматизация процессов загрузки и согласования сторонней технической документации на базе ПО Lotsia PDM PLUS. Материалы международного конкурса по PLM2018, г.Москва / Милков, А.И. // [Электронный ресурс]: база данных. — Режим доступа: http://www.plmconference.com.

По материалам компании «Лоция Софтвэа»

В статье использованы материалы проектов, представленные на конкурс ПАО «ТЕХПРИБОР», АО «ЭЛАРА» и ГК «Русский САПР»