Желание выполнять фрезерование криволинейной поверхности так же эффективно, как торцевание плоскости, привело к созданию нового подхода к расчету траектории инструмента во фрезерной 5х-обработке. Критерием эффективности такой обработки является достигаемая ширина строки обработки в сравнении с диаметром фрезы.

Предприятие «СМС Металлургический Сервис» занимается изготовлением, восстановлением и ремонтом различного оборудования металлургических заводов России. Для восстановления около трети номенклатуры деталей необходима простая обработка плоскостей — эффективность определяется выбором режущего инструмента и подбором режимов резания. И одна треть номенклатуры деталей имеет криволинейную поверхность малой кривизны — в оптимизации обработки указанных деталей был достигнут положительный результат.

Андрей Дубровин, инженер-технолог, ООО «СМС Металлургический Сервис», г.Челябинск

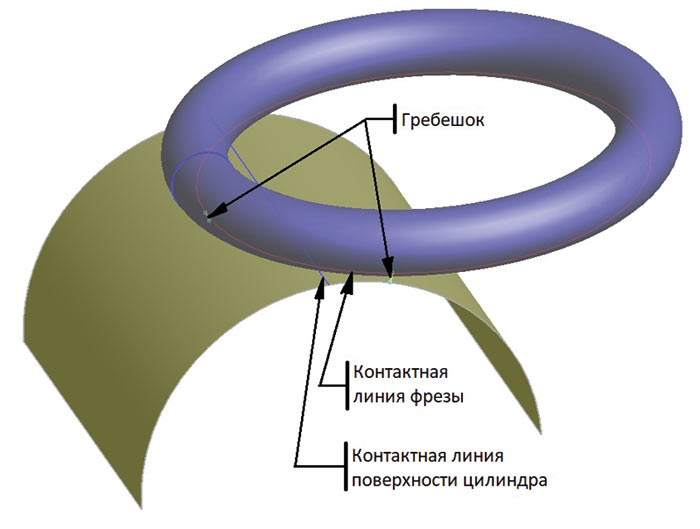

Обычно для фрезерования криволинейной поверхности применяют построчные стратегии с ограничением по высоте дефекта между строками, который на производстве называют «гребешок». Применение фрезерных станков с поворотными осями, позволяющими задавать угол оси инструмента в пространстве, дает возможность значительно увеличить производительность фрезерной обработки за счет улучшенного положения фрезы. Строчки становятся шире, но все равно принцип обработки остается прежним — строчки и гребешки между строчками.

Была поставлена задача обработки деталей малой кривизны с производительностью, сравнимой с фрезерованием плоскостей. Предварительный анализ показал, что задача может быть решена усилиями инженерного персонала предприятия. Все рассмотренные случаи были выделены в разные категории по уровню сложности.

В первой, самой простой категории оказалась обработка выпуклой цилиндрической поверхности, которая достигается стандартными средствами известных CAMсистем. Однако особенность применяемого инструмента требует специальной подготовки параметров обработки. В результате многолетнего опыта для обработки «квазиплоских» поверхностей применяется наборная фреза с круглыми сменными пластинками диаметром 16 мм с наружным диаметром 125 мм. То есть приходится обрабатывать выпуклую линейчатую поверхность фрезой, у которой нет плоского торца.

Самая эффективная обработка достигается в варианте контакта смещенной точкой, находящейся на торце фрезы ближе к наружному диаметру. Величина смещения рассчитывается исходя из максимальных отклонений в центре строки и на ее границах (рис. 1). В реальных значениях: радиус выпуклого цилиндра 6000 мм, максимальное отклонение от поверхности — 0,05 мм. Максимальная ширина строки при этом достигает 108 мм. Если принять во внимание, что диаметр торца фрезы равен 109 мм, сравнение с эффективностью обработки плоскости можно считать оправданным.

Рис. 1. Обработка выпуклого цилиндра

Ко второй категории относится обработка цилиндрических вогнутых поверхностей. Естественное решение — подобрать угол наклона фрезы в направлении движения, обеспечивающий в точке контакта радиус кривизны проекции режущей кромки фрезы в направлении движения, равный радиусу обрабатываемого цилиндра. Действительно, для фрезы и гребешка, указанных в описании первой категории обработки, ширина строки достигает 86 мм — 78% диаметра торца фрезы.

Но это не самый лучший результат. Самый лучший получается, если уменьшить угол опережения настолько, чтобы в центре строки образовался дополнительный гребешок не более разрешенной высоты — 0,05 мм. Тогда все требования соблюдаются при ширине строки 108 мм — 99% диаметра торца фрезы. Формы гребешка показаны на рис. 2.

Рис. 2. Формирование гребешка на вогнутой поверхности

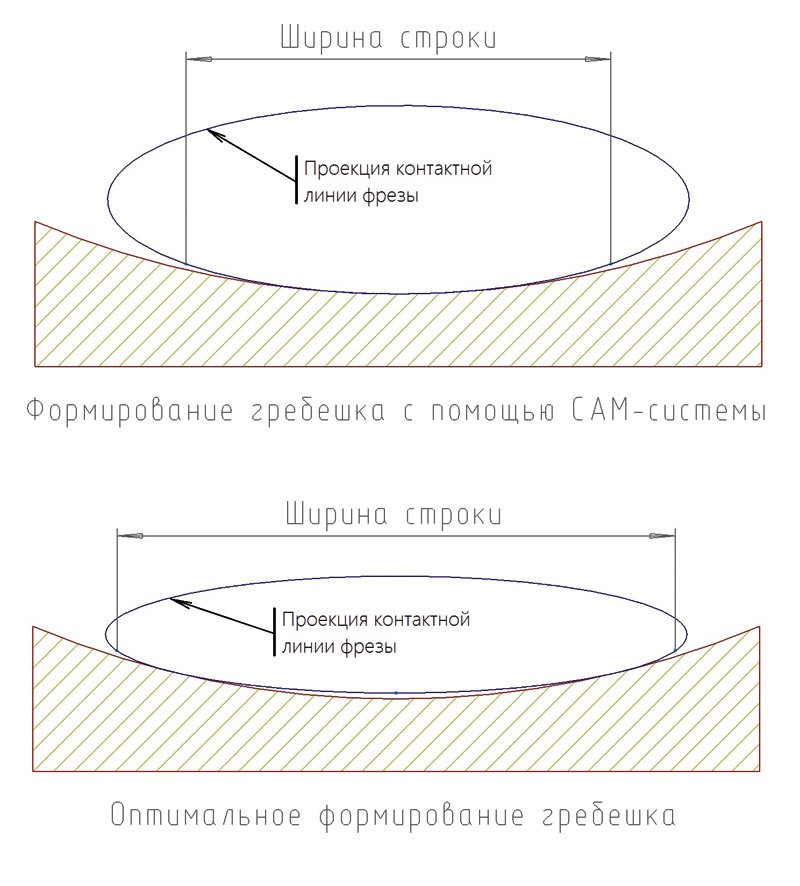

Особую трудность составили поверхности третьей категории. Нужно максимально эффективно обработать выпуклые поверхности с различной кривизной вдоль и поперек направления движения фрезы. Заказ с обработкой чисто сферической поверхности дал надежду на принципиальную возможность такой обработки. Сферу в пяти координатах можно обрабатывать так же просто, как плоскость. Однако в нашем случае нужно обрабатывать произвольную выпуклую поверхность.

CAMсистемы дают наилучшую чистоту обработки для выпуклых поверхностей касанием плоского торца фрезы. В нашем случае, чтобы след траектории фрезы оптимально совпадал с выпуклой поверхностью, необходимо, чтобы фреза работала передней кромкой, при этом угол опережения должен быть отрицательным. CAMсистемы не в состоянии выполнить такой трюк — при отрицательном угле опережения всегда работает задняя кромка фрезы. Пришлось отказаться от применения стандартных операций обработки.

Весьма полезной оказалась возможность создания макропрограмм на языке GML, позволяющая использовать геометрические и графические функции системы ГеММа3D. В результате был подготовлен макрос проектирования обработки, который проектирует 5хфрезерование с расчетом оптимального положения фрезы в каждой точке траектории. Обработка выполняется всегда для передней кромки фрезы. Допускается отрицательный угол опережения, и в этом случае расчетная точка фрезы оказывается внутри обрабатываемой детали. Достигаемая ширина строки получается в разы больше, чем предлагают стандартные операции CAMсистем (рис. 3).

Рис. 3. Формирование гребешка на выпуклой поверхности

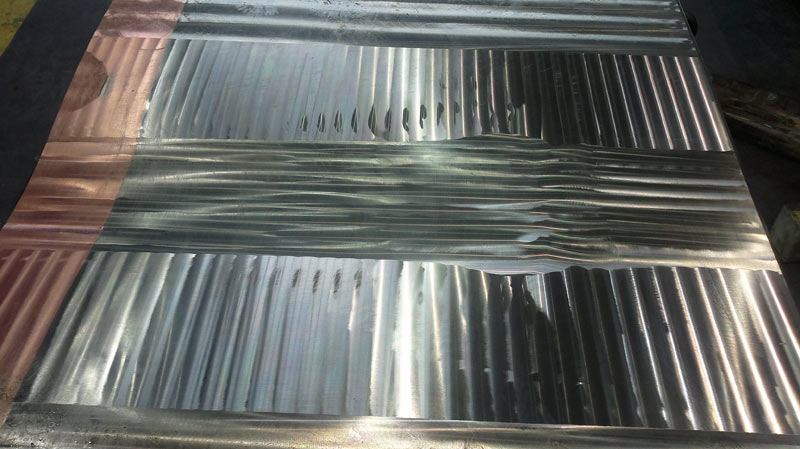

Макрос можно применять для выпуклых и вогнутых «квазиплоских» поверхностей. Первая проверка прошла на детали «плита» серийного производства (рис. 4). Центральная часть представляет собой вогнутую поверхность переменного радиуса, заданного по определенному закону, — от R700 до R5200. Ширина строки равна 62 мм — 57% диаметра торца фрезы. В результате время обработки криволинейной части детали сократилось в три раза.

Рис. 4. Обработка вогнутой поверхности переменного радиуса

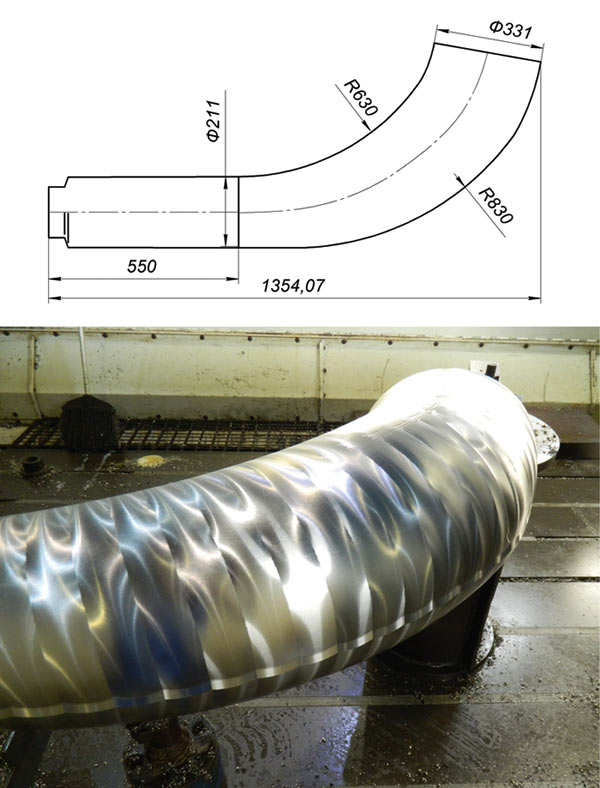

Программы, подготовленные с помощью макроса, особенно хорошо показали себя при изготовлении деталей «рогообразный сердечник», применяемых в металлургическом производстве изогнутых отводов трубы (рис. 5). В каждой строке обработки присутствуют участки вогнутой и выпуклой поверхности. Ширина строки изменяется от 36 мм (33% торца фрезы) на вогнутой части до 65 мм (60% торца фрезы) на выпуклой части. Стиль обработки «как по плоскости» оказался очень удобным — отказались от черновой обработки и использовали только одну программу чистовой обработки. В качестве регулятора высоты обрабатываемого слоя используется корректор на длину инструмента.

Рис. 5. Обработка рогообразного сердечника

В настоящее время достижения, которых удалось добиться, используются в изготовлении всей линейки однотипных деталей. В дальнейшем планируется модернизация макропрограммы с целью улучшения качества работы и расширения возможностей.