Технология информационного 3D-моделирования помогает решать задачи промышленной эксплуатации и эффективно использовать финансовые ак тивы предприятия.

Руководство крупных производств отвечает не только за получение прибыли предприятия, но и за безопасность тысяч сотрудников. Оба аспекта тесно связаны с надежной работой оборудования и его своевременным ремонтом.

Индикатор эффективности управления техническим обслуживанием и ремонтами — ведомость работ и материалов. Что будет, если своевременно не включить в нее максимально корректные данные о ремонте какоголибо оборудования? На основании неполной ведомости будет сформирован бюджет, которого не хватит для выполнения работ в полном объеме. Так возникает необходимость дополнительных ведомостей — а значит, увеличения затрат, пролонгации сроков ремонта и простоя оборудования.

Избежать простоя просто

Решить эту проблему позволяют автоматизированные системы оперативного управления ремонтами, отвечающие за безопасную эксплуатацию оборудования. ООО «Наука» давно занимается разработкой подобных систем. На протяжении более 15 лет мы сотрудничаем с одним из крупнейших нефтеперерабатывающих предприятий СевероЗапада. За это время «Наука» создала и внедрила мощную EAMсистему, частью которой является система технического обслуживания и ремонта (ТОиР). Она обеспечивает непрерывную работу производства, решая ключевые задачи эксплуатации — от учета объектов эксплуатации до обеспечения производства материалами к ремонтам.

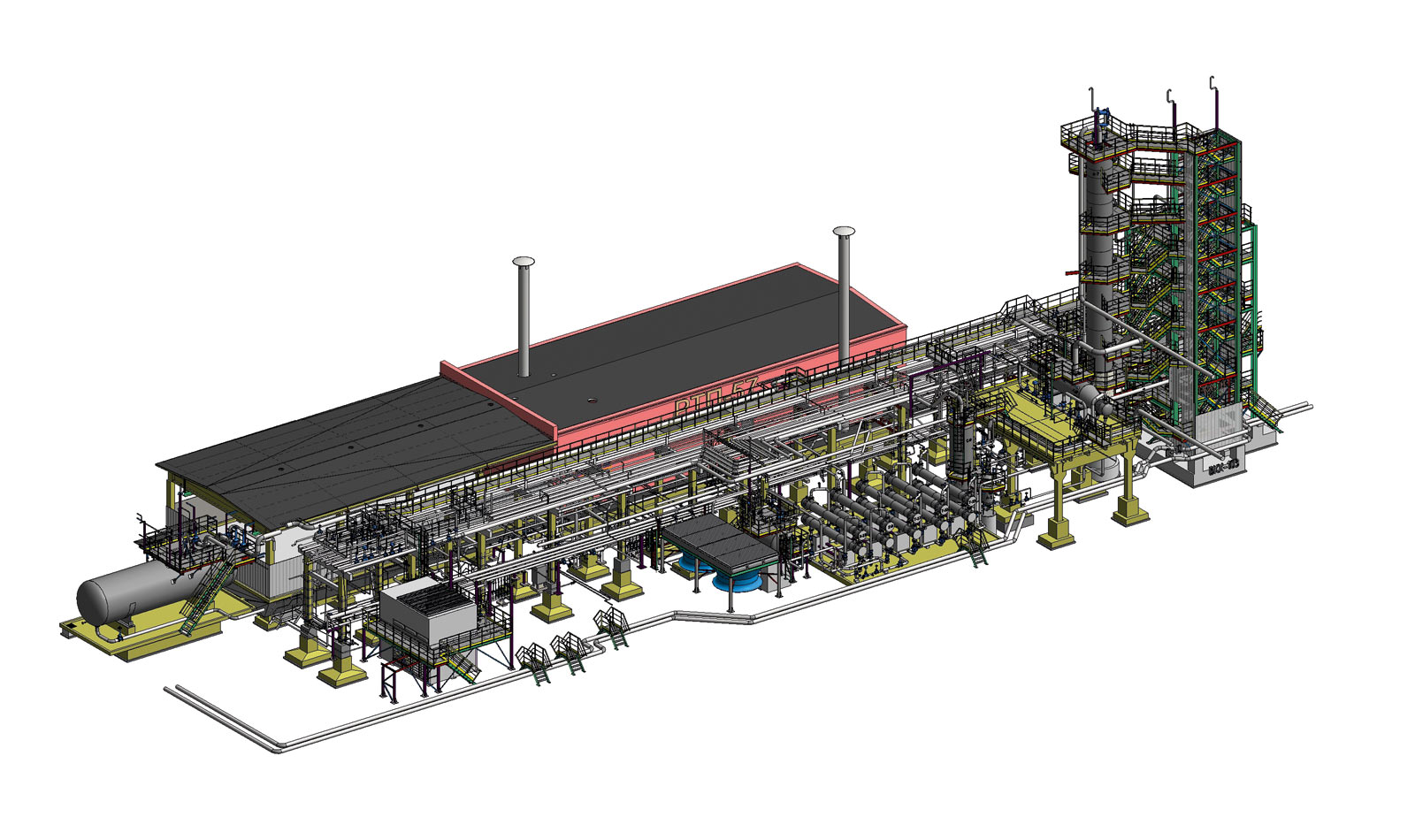

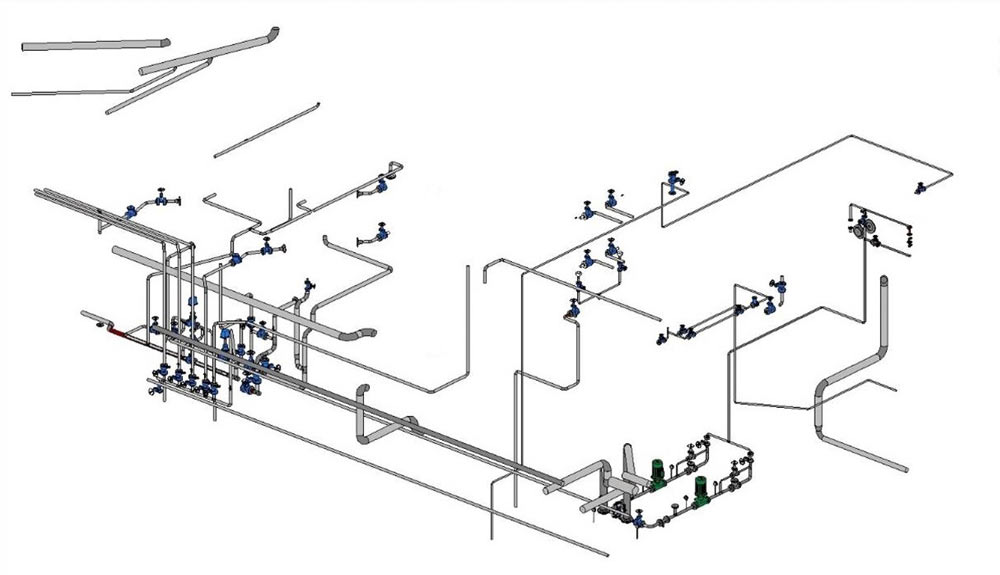

Рис. 1. Фрагмент модели технологической установки

В основе системы ТОиР лежит база данных о технических параметрах объектов эксплуатации, связанная с графическим представлением об объекте. Ранее система ТОиР работала на основе 2Dграфики — AutoCAD. Однако требования к эксплуатации растут, и такой подход перестал отвечать выполняемым задачам. Поэтому было решено перейти на трехмерное представление данных, используя Autodesk Revit (рис. 1).

3Dмодель позволяет получить полноценную визуальную и достоверную с точки зрения технических параметров информацию об объекте эксплуатации как об объекте ремонта. Пространственное представление объекта эксплуатации позволяет наглядно отслеживать технологические связи со смежными конструкциями и оборудованием. Оперативный поиск нужных производственных объектов и выполнение замеров, не выходя из рабочего кабинета, экономят время служб эксплуатации.

Лазерное сканирование как инструмент валидации учетных данных ТОиР

Создание 3Dмодели началось с анализа исходных фактических данных объекта эксплуатации. Специалисты компании «Наука» проработали всю проектную и исполнительную документацию по объекту — вплоть до марок элементов, комплектности и материального исполнения крепежа, прокладочного материала, диаметров труб, типа арматуры, ее производителей и класса герметичности затвора.

Однако фото и видеосъемка на самом объекте выявили факт несоответствия между его проектной и фактической информацией. Поэтому для разработки модели технологически сложных объектов использовались облака точек, полученные по результатам наземного лазерного сканирования. В результате был собран массив фактических данных по объекту, впоследствии сведенный в единую модель для достижения достоверности. Далее модель наполнили свежими данными: внесены материалы по видам оборудования, информация по крепежным элементам, фланцам и т.д. С этого момента по объекту можно выгрузить спецификации и оценить визуально, какие элементы включены в конструктивный состав (рис. 2).

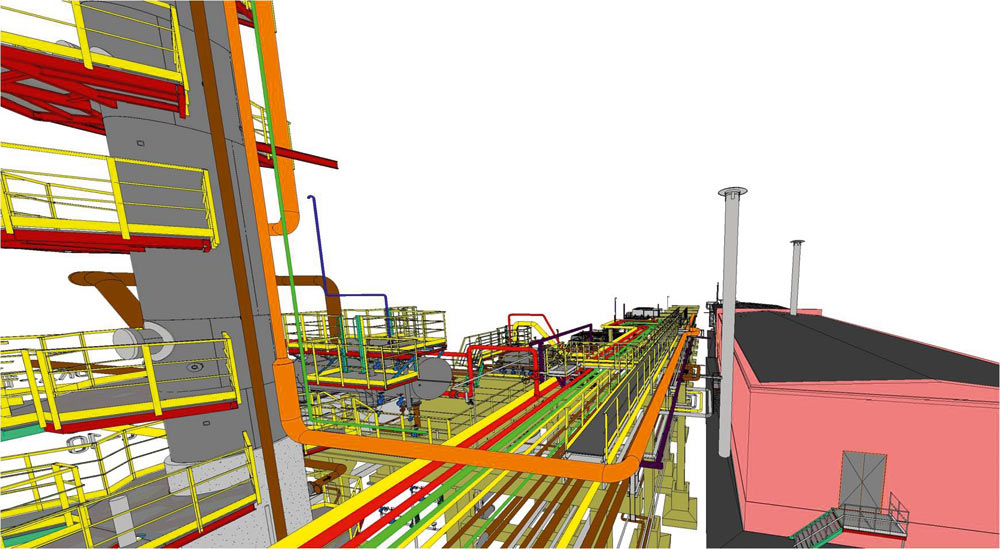

Рис. 2. Результат обработки облака точек

Что это дало пользователю системы ТОиР? Объясним на примере трубопроводов. Согласно полученному облаку точек была разработана модель трехъярусной эстакады и проходящих по ним линиям трубопроводов. Параметры трехмерных элементов были наполнены актуальными данными (рис. 3).

Рис. 3. Модель технологических трубопроводов, полученных на основании облака точек

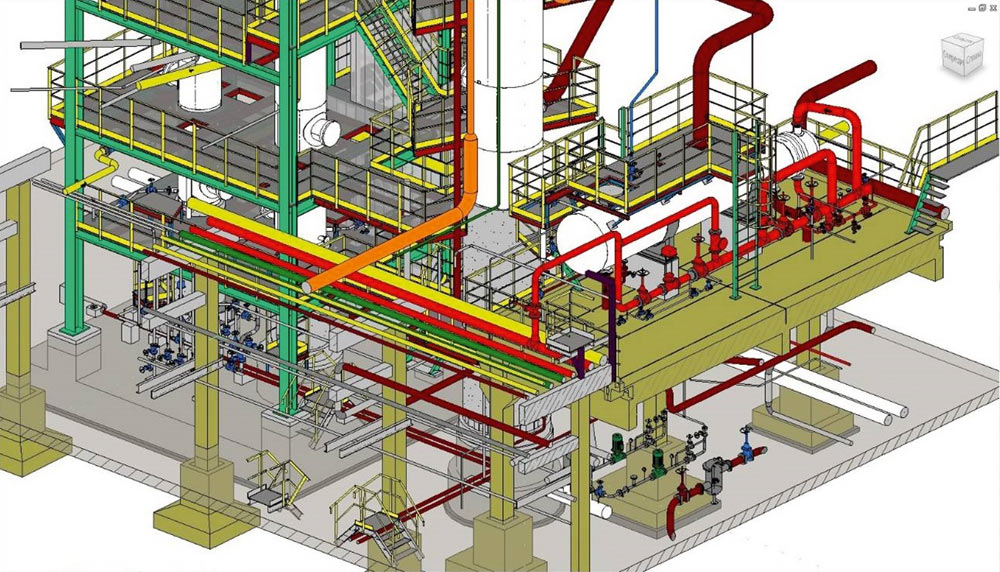

В результате обработки облака точек были обнаружены участки трубопроводов, не учтенные в системе ТОиР. Следовательно, история ремонтов по этим участкам не сохранялась и оценивать техническое состояние таких объектов в целом не представлялось возможным (рис. 4).

Рис. 4. Пример участков трубопроводов комплексной модели

Полнота информации об объекте эксплуатации, полученной из 3Dмодели, дает возможность оперативно паспортизировать неучтенные трубопроводы и включить их в план ближайшей ревизии. На основании 3Dмодели была получена и перенесена в систему ТОиР актуальная документация по объекту. После интеграции данных в ТОиР уже можно получить актуальные ведомости работ и материалов, соответствующие тому, что есть на самом деле.

Преимущества достоверности

В системе технического обслуживания и ремонтов автоматизирован процесс формирования ведомости ремонтных работ. Этот процесс стало возможным реализовать благодаря наличию качественного учета и эксплуатационных паспортов объектов. Ведомость работ формируется на основании типовых технологий ремонта в зависимости от вида оборудования и типа ремонта. Итогом формирования ведомости работ является локальная смета на ремонт.

Достоверность исходных данных об объекте эксплуатации прямо влияет на корректность ведомости работ. Например, чтобы осуществить монтаж любого оборудования, нужен крепеж: шпилька, гайка и т.д. Материалы должны быть описаны максимально корректно, поскольку после подготовки ведомости работ документ передается в службу материальнотехнического снабжения, и происходит закупка потребных материалов.

Указание некорректных позиций в ведомости влечет за собой многомиллионные затраты на невостребованные материалы, что приводит к дополнительным заказам, а значит, временным и финансовым потерям. Такая ситуация может быть особенно критичной в осеннее время, когда пуск установки необходимо осуществить до ее перехода в зимний режим.

«Наука» решила вопрос достоверности данных путем применения технологии информационного 3Dмоделирования. Данные из модели интегрируются в систему ТОиР. В автоматизированной системе на их основе формируются эксплуатационные паспорта объектов. И именно такие паспорта являются исходными данными для автоматизированного формирования ведомости работ.

Объясним на примере элемента трубопровода — фланца. Существует несколько основных ГОСТов на фланцы. На основании требований эксплуатации сначала были выделены ключевые параметры, необходимые при составлении ведомости ремонтных работ, — исполнение уплотнительной поверхности фланца, условный диаметр и давление. Каждому сочетанию этих параметров должны соответствовать те или иные длины и массы фланцев, а также количество шпилек и гаек. Важным параметром является и марка стали фланца, которая определяет марку стали крепежных элементов. Кроме того, в зависимости от транспортируемой среды подбирается необходимый прокладочный материал для уплотнения между фланцами трубопровода и арматурой.

До момента создания 3Dмодели вся информация по фланцам обрабатывалась в системе ТОиР, причем специалисты вручную выбирали крепеж и прокладки из разработанного общего справочника материалов. На этом этапе происходили ошибки, связанные с человеческим фактором. Для автоматизации данного процесса специалисты «Науки» создали семейство «Фланец» в среде Revit и дополнили его таблицами поиска в формате *.csv, связав требования эксплуатации по ГОСТам со всеми возможными комбинациями параметров фланца. Теперь при любом изменении его характеристик программа автоматически выдает корректное сочетание параметров крепежа и прокладочного материала — время внесения информации сократилось до пары секунд.

Пользователь 3Dмодели получает следующие преимущества: трудозатраты на подготовку документа снизились от нескольких месяцев до нескольких дней, обеспечивается своевременная закупка и поставка материалов к началу ремонта, указание корректных материалов снижает риск необоснованных закупок, соблюдаются сроки ремонта.

Больше возможностей

Ведение всей эксплуатационной информации на уровне 3Dмодели позволяет оперативно решать широкий спектр задач. К примеру, обеспечивается своевременное обновление эксплуатационных документов. В свою очередь, это существенно упрощает подачу сведений об экспертизах промышленной безопасности в Ростехнадзор, полностью устраняя угрозу штрафных санкций за устаревшие данные.

Кроме того, один и тот же объект может фигурировать в разных печатных формах. Их ручная обработка повышает риск влияния человеческого фактора. Привязка 3Dмодели к листам печати интерактивна, что дает возможность сохранять все изменения в едином поле и режиме реального времени.

3Dмодель не ограничивается эффектностью визуальной подачи и насыщенностью данными о каждом элементе. Например, при ревизии трубопроводов обязательны работы по замеру толщины стенок элементов трубопровода. Отбраковочная толщина трубопровода зависит от типа транспортируемой среды, диаметра и категории трубопровода. В ТОиР ведется база данных результатов замеров. «Наука» реализовала возможность ведения такой базы на уровне 3Dмодели. Если результат по точке замера приближается к отбраковочной величине, место замера подсвечивается в 3Dмодели. Этот сигнал информирует службы, ответственные за безопасную эксплуатацию оборудования, о необходимости принятия управленческого решения во избежание аварийных ситуаций.

Предприятие должно работать непрерывно, чтобы выполнять производственный план выпуска продукции. Как было упомянуто в начале статьи, ремонт одних элементов установки часто влечет за собой ремонт других, и важно вовремя это учесть, чтобы соблюсти бюджет и сроки. «Наука» решила эту проблему путем присваивания уникальных технических индексов. Каждая ключевая установка обозначается в системе буквенноцифровым кодом, и его же получают все прилегающие конструкции объекта эксплуатации: фундамент, площадки обслуживания, лестницы и т.д. Благодаря такому подходу при необходимости ремонта элемента конструкции оценивается состояние всего объекта с соответствующим техническим индексом. Это позволяет сразу составить полную ведомость ремонтных работ, избавляя предприятие от согласования неучтенных работ.

Система ТОиР дает возможность гибко корректировать план ремонтов в службе эксплуатации в зависимости от изменения производственных планов выпуска продукции. Например, один из пользователей системы ТОиР только за 2018 год 37 раз вносил правки в производственный план. И каждый раз график ремонта корректировался за одиндва дня, причем не в авральном режиме, а в рабочем.

Обеспечивается ли безопасность эксплуатации оборудования, и снижаются ли издержки? Ответ очевиден.