Процессы листовой штамповки эластичной средой вследствие их универсальности, удобства осуществления, простоты используемого при этом инструмента, а также исключительно больших технологических возможностей обеспечивают значительное снижение себестоимости, повышение качества и надежности промышленной продукции при мелкосерийном и опытном производстве. Высокая равномерность прилагаемых к заготовке деформирующих давлений, исключающая резкую концентрацию контактных нагрузок, позволяет рассматривать эластичные материалы как эффективные деформирующие среды [1].

К характерным формам деталей, формообразование которых возможно эластичной средой, относятся пространственные детали замкнутого контура, например поперечногофрированные оболочки, которые нашли широкое применение в трубопроводной арматуре в качестве герметизирующего, чувствительного и силового элемента.

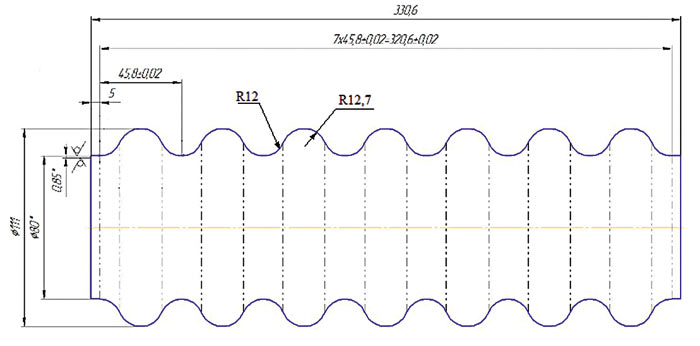

Несмотря на то что проблемам штамповки эластичными средами посвящены многочисленные работы, мало внимания уделено исследованию данного процесса методами компьютерного моделирования. В связи с этим было проведено компьютерное моделирование процесса формообразования поперечногофрированных оболочек (рис. 1) эластичной средой.

Рис. 1. Деталь типа «сильфон»

В данной работе приведены результаты моделирования процесса формообразования поперечногофрированных оболочек (сильфонов). Для моделирования процесса использовалась программа PAMStamp 2G [2].

Формообразование гофров моделировалось из трубной заготовки (Ø80×0,85 мм, коррозионностойкая сталь 12Х18Н10Т) групповым и последовательным методами.

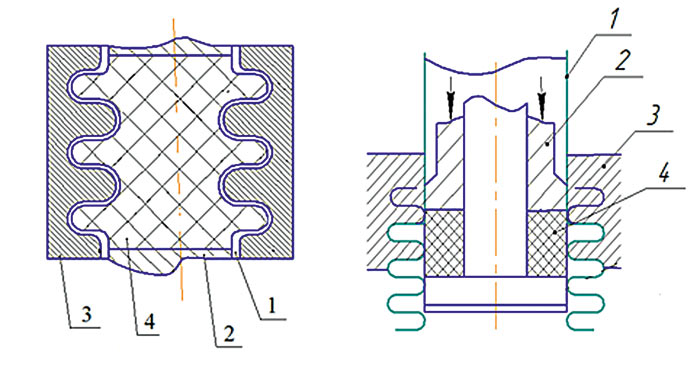

При групповом методе под давлением эластичной среды труба деформируется по форме матрицы. При этом формируется заданное количество гофров (рис. 2а).

При последовательном методе формообразование гофров производится поочередно, один за другим (рис. 2б).

Рис. 2. Схема группового (а) и последовательного (б) формообразования поперечно-гофрированных оболочек: 1 — заготовка; 2 — пуансон; 3 — матрица; 4 — эластичная среда

Для построения сетки конечных элементов выбраны оболочечные элементы. Коэффициент трения между заготовкой и матрицей был принят равным 0,12; между эластичной средой и инструментом — 0,45 [3].

Для описания поведения эластичной среды, изготовленной из полиуретана СКУ7Л,

использовалась модель Муни — Ривлина, однозначно характеризующая значение плотности энергии объемной деформации полиуретана.

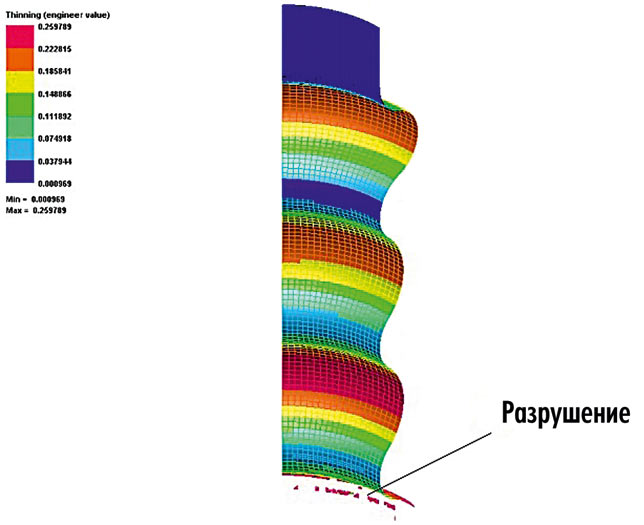

Первым моделировался групповой процесс. С целью сокращения времени расчетов моделировалась 1/8 часть трубы в плане, поделенная пополам. Как видно из рис. 3, при групповом формообразовании гофров происходит разрушение заготовки вследствие недопустимого утонения материала в вершине гофра (более 20%). Таким образом, групповое формообразование поперечных гофров в данном случае невозможно.

Рис. 3. Утонение заготовки в процессе группового формообразования

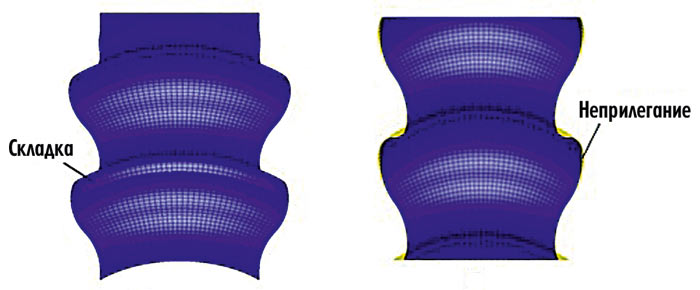

В последовательном процессе, при образовании второго и последующих гофров, необходимо фиксировать уже отформованные гофры дополнительным объемом эластичной среды, для того чтобы избежать перемещения металла в область формообразуемого гофра и искажения размеров предыдущего. Для получения первого гофра использовалась эластичная среда высотой 67 мм, последующие гофры формировались при помощи блока высотой 134 мм. При моделировании было выявлено, что эластичная среда имеет избыточную высоту, приводящую к интенсивному осевому смещению заготовки в очаг деформации и, как следствие, к образованию складки (рис. 4а).

На следующем этапе также моделировалось формообразование второго гофра, но уже без фиксации эластичной средой отформованного (высота эластичной среды — 67 мм). При такой схеме процесса осевое смещение верхней части трубной заготовки в очаг деформации идет менее интенсивно и не приводит к образованию складки. Установлено, что размеры предыдущего гофра изменяются незначительно и находятся в допуске. Однако было установлено, что гофры недоформовываются (рис. 4б) по причине нехватки объема эластичной среды. Для устранения данного дефекта высота эластичной среды была увеличена на 1 мм. Это позволило получить гофры с заданной точностью.

Рис. 4. Возможные дефекты при последовательном формообразовании: а — складка; б — неприлегание

Кроме того, при моделировании было выявлено, что после формообразования шестого гофра оставшейся длины трубной заготовки не хватает на формовку последнего, седьмого гофра (рис. 5а). После увеличения длины заготовки с 422 до 460 мм было получено изделие требуемой длины (рис. 5б).

Рис. 5. Длина гофрированной оболочки, полученная при исходном (а) и увеличенном (б) размере заготовки

Также были определены энергосиловые параметры процесса. Потребное усилие для сжатия эластичной среды и формообразования одного гофра составляет 400 кН.

Таким образом, компьютерное моделирование позволило уточнить размеры заготовки и эластичной среды для формообразования поперечных гофров. При этом наблюдаемые значения утонения, интенсивности напряжений и деформаций не выходят за пределы допустимого.

Список используемой литературы:

- Глущенков В.А. Специальные виды штамповки, часть 1. Штамповка эластичными средами [Текст]: учебное пособие для вузов / В.А. Глущенков. С.: СГАУ, 2008. 72с.

- Ерисов Я.А. Применение программного комплекса PAMSTAMP 2G в моделировании процессов штамповки элементов летательных аппаратов [Текст]: учебное пособие для вузов / Я.А. Ерисов. С.: СГАУ, 2012. 77с.

- Комаров А.Д. Методические указания по проектированию технологической оснастки для штамповки деталей из листовых материалов эластичной средой: технологические рекомендации. Москва: Издательство стандартов, 1978. 68с.