Введение

Автоматизация проектирования изделий — наиболее актуальная задача современного этапа развития конструкторскотехнологической подготовки производства в машиностроении. Системы автоматизированного проектирования повышают эффективность обработки информационных процессов, охватывающих все этапы жизненного цикла предметов производства. Совокупность информационных процессов имеет вид документооборота, происходящего в течение жизненного цикла продукта производства. Такой электронный документооборот в настоящее время возможен с применением PDM и PLMсистем.

Роль PDMтехнологии заключается в создании максимально прозрачных и управляемых информационных процессов. Основным способом для этого является повышение доступности информации для всех участников проектирования, что требует внедрения информации об изделии в логически общую информационную модель, как правило, в общую базу данных на основе SQLсервера.

Дальнейшим развитием PDMсистем являются PLMтехнологии. PLM (Product Lifecycle Management) — система управления жизненным циклом изделия, совокупность процессов от момента выявления потребности общества в данном продукте до утилизации его после использования. В отличие от PDM данная система обеспечивает интеграцию всех программных продуктов, применяемых на различных этапах конструирования, технологического обеспечения, производства и сбыта продукции. Информация, которая содержится в PLMcистеме, является цифровым макетом всех производственных объектов предприятия и содержится в единой базе данных.

Обзор литературы

Внедрение интегрированных систем автоматизации конструкторскотехнологического проектирования — одна из актуальных задач современного машиностроения. Одной из первых работ по разработке систем непрерывной информационной поддержки проектирования, создания и внедрения изделий машиностроения является исследование Е.В. Судова [1]. Дальнейшее развитие тематика автоматизации проектирования получила в работах отечественных ученых А.А. Аллямовского, В.В. Барабанова, А.А. Кутина, С.Н. Григорьева, А.А. Сазонова и др.

С.Н. Григорьев и А.А. Кутин обосновали возможность повышения эффективности высокотехнологичных производств на основе интегрированных систем проектирования [2]. Теоретические основы комплексной автоматизации конструкторскотехнологической подготовки производства и анализ эффективности внедрения данных систем рассмотрены Е.В. Джамаем [3, 4]. Наиболее распространенные задачи, решаемые с использованием PDM, PLM и CALSтехнологий, сформулированы В.В. Клочковым:

- создание интегрированной информационной системы для всех подразделений предприятия;

- автоматизированное управление конфигурацией предмета производства;

- создание на предприятии системы качества продукции, соответствующей международным стандартам серии ISO 9000;

- создание электронного архива чертежей и технической документации [5].

Обобщая отечественный и зарубежный опыт в области автоматизации конструкторскотехнологической подготовки производства, автором сделан вывод, что для эффективного решения задач создания инновационных продуктов в машиностроении необходимо комплексное обоснование внедрения на отечественных предприятиях методов и средств автоматизации проектирования конструкторскотехнологической документации.

Материалы и методы

В работе представлено исследование интегрированных автоматизированных систем распределенного проектирования конструкторскотехнологической документации на предприятиях машиностроения. В статье рассмотрена методика функционирования PDM, PLMтехнологий, проанализировано практическое применение специализированного программного обеспечения для управления данными об изделии машиностроения. В результате проведенного анализа сформулирована методика внедрения PDM, PLMсистем на предприятиях машиностроения, которую возможно рекомендовать для построения систем распределенного проектирования конструкторскотехнологической документации на предприятиях машиностроения.

Результаты исследования

На современном этапе развития систем автоматизированного проектирования для реализации PDMтехнологии предусмотрено специализированное программное обеспечение, называемое PDMсистемами (системы управления данными об изделии). В отличие от автоматизированных систем управления предприятием (АСУП), контролирующих данные об используемых предприятием ресурсах, PDMсистемы специализированы именно на управление данными о продукте. Информация об изделии отображается в виде дерева, ветви которого распадаются на агрегаты, сборочные единицы (узлы), подузлы и отдельные детали. Система дает возможность редактировать, создавать и удалять атрибуты отдельно взятых элементов. К отдельным элементам дерева привязаны документы, сведения о действиях с элементами и их характеристики.

Вместе с тем, главными функциями PDMсистемы остается ввод, вывод, хранение, отображение и обработка идентификационных данных об изделии и его составляющих; данных о структуре, видов конфигурации изделий и входимости составляющих в различные изделия. Вспомогательная информация может включать следующую информацию: о структуре рабочих групп на предприятии, ролях и полномочиях сотрудников; о процессе разработки, статусах результатов деятельности подразделений, изменениях; об уровнях доступа пользователей, грифах секретности и т.д.

Вводвывод данных осуществляется главным образом загрузкойвыгрузкой нужного файла из CAD/CAMсистем. Возможно применение интерактивного режима и с помощью ручного ввода или с использованием внешних программных систем с применением встроенных программ интерфейса удаленного доступа. Подсистема работы с документами обеспечивает быстрый доступ к последним изменениям документа, позволяет создавать новые редакции, основываясь на предыдущих версиях; обеспечивает сохранность информации в процессе редактирования. Конструктор имеет возможность присвоить созданным моделям, чертежам или документам различные статусы («Разработано», «Проверено», «Утверждено», «Нормоконтроль» и т.д.), а сам документ подписать электронной подписью.

PDMсистема также используется как система управления проектом, поскольку фактически может применяться для работы над проектом по разработке, производству и выдвижению на рынок наукоемкого продукта производства. Приоритетная задача PDMсистемы как рабочей среды пользователя заключается в предоставлении соответствующему работнику, обладающему определенными правами доступа, необходимой ему информации в любое время в удобном виде. Пользователями PDMсистемы выступают все сотрудники предприятий — участников жизненного цикла продукта производства (конструкторы, технологи, работники технического архива), а также служащие, участвующие в других предметных областях: маркетинг, сбыт, снабжение, сервис, финансы, эксплуатация и т.д. PDMсистема обеспечивает все запросы пользователя — от просмотра спецификации узла до внесения изменений твердотельной модели детали или утверждения измененной детали руководством. При необходимости PDMсистема использует другие системы для обработки информации, самостоятельно определяя, какое конкретно подключаемое приложение необходимо применять для работы с той или иной информаций.

Перечень функций PDMсистемы:

- управление хранением информации. Все данные и документы в PDMсистеме находятся в специальной подсистеме, которая обеспечивает их целостность, предоставляет доступ к ним с учетом прав доступа и позволяет проводить поиск. Документы являются электронными, то есть имеют электронную подпись;

- управление процессами. PDMсистема просматривает действия пользователей с данными, в том числе следит за изменениями. Кроме того, PDMсистема управляет потоком работ и занимается протоколированием действий сотрудников и изменений информации;

- управление составляющими изделия. PDMсистема обладает информацией о составляющих изделия, его вариантах. Особенностью является наличие нескольких вариантов сборки изделия для различных областей (конструкторский, маркетинговый, технологический, состав и т.д.);

- классификация. PDMсистема производит разделение изделий и документов в соответствии с различными классификаторами. Это может быть использовано при поиске изделия с необходимыми характеристиками для его повторного применения или для автоматизации присваивания обозначений компонентам изделия;

Кроме того, PDMсистема одновременно может быть рабочей средой пользователя и средством внедрения информации на протяжении всего жизненного цикла изделия. На машиностроительных предприятиях Республики Мордовия PDMсистемы используются технологическим, сборочным и конструкторским отделами. Так, в АО «Рузхиммаш» в базах данных содержатся 3Dмодели деталейсоставляющих и полная 3Dсборка вагонной продукции, штамповой оснастки и стальных резервуаров для нефтехимической промышленности. При какихлибо изменениях в конструкторской документации технологический и сборочные отделы могут практически мгновенно просмотреть измененную документацию и внести изменения в свою документацию (технологический процесс), открыв необходимую деталь в виде образмеренной 3Dмодели в среде SOLIDWORKS.

Внедрение PDMсистемы в производство позволило ускорить на предприятии процесс получения конструкторской документации в технологический отдел для написания технологического процесса. Cистема также позволила производить параллельную работу конструкторского и технологического отделов. После разработки и добавления деталей или узлов в базу данных системы технологический отдел начинает разработку процесса изготовления, не дожидаясь окончательной разработки сборочной единицы, сборочного комплекса или узла.

Ежегодно на предприятиях зарождается много новых идей, направленных на ускорение производства, улучшение потребительских свойств изделий, сокращение производственных затрат. Поэтому логичным функциональным развитием PDMсистем стала PLMтехнология — система управления на всех этапах жизненного цикла изделия. PLMсистемы позволяют создать информационную среду таких данных, в которой можно сохранить всю информацию, которая в дальнейшем может быть доступна для применения в производстве. Внесение в PLMсистему информации о ранних разработках позволит неоднократно использовать идеи, которые хорошо зарекомендовали себя в предыдущих проектах, — то есть не тратить время на повторную разработку, а воспользоваться архивом PLMсистемы. Кроме того, использование PLMсистемы позволит избавиться от ненужных, дублирующих информационных данных. Применение PLMсистем в сложных многооперационных производствах, характерных для предприятий машиностроения, является необходимым условием повышения эффективности конструкторских, технологических и производственных процессов.

Качественной отечественной разработкой в области PLMсистем, в том числе внедренной на различных предприятиях Республики Мордовия, является программный продукт ЛОЦМАН:PLM. Система позволяет создавать массивы информации, необходимой при изготовлении машиностроительной продукции. Конструктора предприятия с помощью программного продукта определяют состав проектируемого изделия, который представляется в виде дерева изделия. ЛОЦМАН: PLM предоставляет возможность обмена информацией между различными рабочими местами конструкторов, обеспечивая удобство пользования конструкторскотехнологической документацией и повышение эффективности разработки изделий машиностроения.

Полученная техническая документация может быть передана в систему управления предприятием, что обеспечит автоматизацию подготовки производства продукции. Кроме того, при помощи ЛОЦМАН: PLM возможно вносить изменения в производственную документацию и корректировать характеристики выпускаемой продукции. С помощью специальных модулей программа сама ищет необходимые данные и готовит отчет в том виде, в котором его желает видеть пользователь программы.

Эксплуатация системы ЛОЦМАН: PLM на этапе конструкторской подготовки производства и выпуска конструкторской документации позволяет:

- осуществлять согласование технической документации с применением ЛОЦМАН: PLM;

- формировать состав изделия, заполнять атрибуты объектов;

- работать с конструкторской документацией КОМПАС 3D в объеме, необходимом для автоматизированного формирования состава изделий и их изменения;

- назначать доступ к объектам базы данных и работать в различных режимах базы данных;

- участвовать в создании и ведении электронного архива технической документации предприятия.

Программный интерфейс ЛОЦМАН: PLM обеспечивает достаточно быстрое освоение базовых алгоритмов работы сотрудников конструкторских отделов. Основные инструменты системы и методы их применения интуитивно понятны. С целью повышения эффективности изучения методики работы ЛОЦМАН: PLM нами предлагается написание регламентов работ в системе. Такие регламенты возможно составить на предприятии для работы с подключаемыми модулями, процедурами формирования отчетов и использования справочной информации в системе. Знания о доступности функционала при работе в режиме базы данных и в режиме изменения позволяют сотрудникам конструкторскотехнологических отделов создавать алгоритмы поиска объектов в базе данных, выборки данных и конфигурирования изделия.

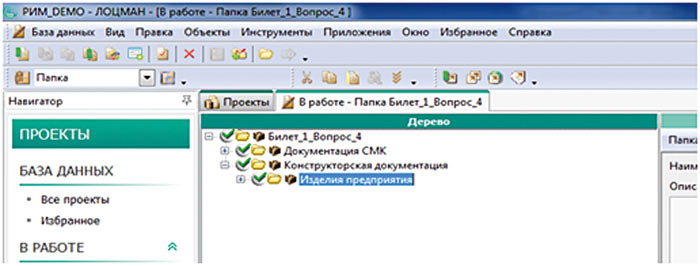

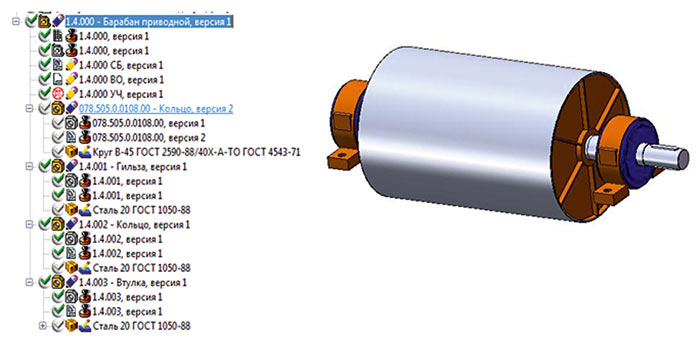

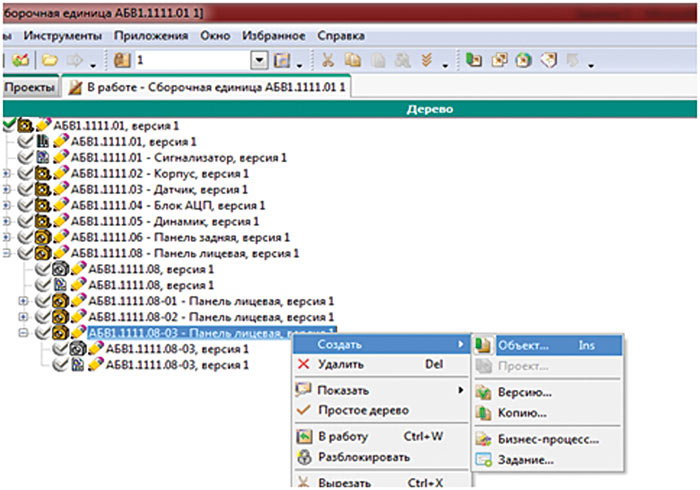

Рассмотрим управление структурой изделия и документами в системе ЛОЦМАН: PLM, которое осуществляется в режиме изменения объектов на примере детали «барабан приводной». Изменения, внесенные в объекты на рабочем месте конструктора, и потом сохраняются в базе данных. В режиме работы базы данных выбираем в меню Объекты команду Создать проект. В раскрывшемся окне вводим название проекта. После создания проекта берем его в работу с помощью команды контекстного меню В работу. Пользователь берет объект, подлежащий редактированию, на изменение. Этот объект блокируется в базе данных и становится доступным другим пользователям только для просмотра. Пользователь, взявший объект из базы данных, может менять его свойства, связи, состояния, атрибуты.

В данном проекте создаем необходимые папки с помощью команд Создать и Объект. В раскрывшемся окне вводим название папок (рис. 1).

Рис. 1. Создание нового изделия в базе данных ЛОЦМАН:PLM

Рис. 2. Состав изделия и 3D-модель в базе данных ЛОЦМАН:PLM

В папке изделия предприятия создаем документы и служебные записки, используя команду Непрерывный ввод. Аналогичным образом создаем состав изделия. При создании состава изделия конструктор имеет возможность создавать, копировать и удалять объекты и документы, связанные с изменяемым объектом, сопоставлять документам изменяемого объекта файлы различных форматов — как уже существующие, так и новые, созданные в процессе редактирования.

Особенностью работы с ЛОЦМАН:PLM является возможность создания файла конструкторскотехнологического документа (рис. 3).

Рис. 3. Создание файла документа в базе данных ЛОЦМАН:PLM

Для создания файлов приложению требуется рабочий диск. Буква и сетевой путь к рабочему диску настраиваются в конфигураторе ЛОЦМАН:PLM. Приложение автоматически подключит рабочий диск, как только в нем возникнет необходимость. Для работы с сетевым диском требуется доступ к файловому серверу. В случае если нет возможности работать с файловым сервером (например, при подключении к серверу приложений через Интернет), можно настроить ЛОЦМАН на работу с локальным рабочим диском.

Обсуждение и заключение

Итак, внедрение PDM и PLMсистем позволяет создавать различные варианты структуры изделия, добавляя на каждом этапе проектирования необходимые файлы конструкторскотехнологической информации, применяя при этом технологию распределенного проектирования. Использование системы обеспечивает повышение эффективности разработки конструкторскотехнологической документации и позволяет уделять больше времени инженерному творчеству и созданию инновационных продуктов. PDM и PLMсистемы дают возможность ускорить передачу конструкторской документации технологическим и сборочным отделам, обходя бумажные носители. Однако несмотря на то, что системы позволяют отказаться от классических бумажных носителей, в некоторых промышленных условиях полностью отойти от них не получится по причине специфичных условий того или иного производства.

Список использованных источников:

- Судов Е.В. Интегрированная информационная поддержка жизненного цикла машиностроительной продукции. Принципы. Технологии. Методы. Модели. М.: МВМ, 2003. 264 с.

- Григорьев С.Н., Кутин А.А. Инновационное развитие высокотехнологичных производств на основе интегрированных АСТПП // Автоматизация и современные технологии. 2011. № 11. С. 2225.

- Джамай Е.В., Сазонов А.А., Ладошкин М.П. Исследование теоретических аспектов комплексной автоматизации научнопроизводственной деятельности на предприятиях наукоемких отраслей // Насосы. Турбины. Системы. 2015. № 3 (16). С. 3240.

- Сазонов А.А., Джамай В.В., Повеквечных С.А. Анализ эффективности внедрения CALSтехнологий (на примере отечественного авиастроения) // Организатор производства. 2018. Т.26, № 1. С. 8492.

- Клочков В.В. CALSтехнологии в авиационной промышленности: организационноэкономические аспекты. Монография. М.: ГОУ ВПО МГУЛ. 2008. 124 с.

- Алямовский А.А., SolidWorks 2007/2008. Компьютерное моделирование в инженерной практике / [А.А. Алямовский, А.А. Собачкин, Е.В. Одинцов и др.]. СПб.: БХВПетербург, 2008. 1040 с.

- Карпенко А.П. Основы автоматизированного проектирования. М.: ИНФРАМ, 2015. 329 с.

- Дуданов Е.И. Управление структурой изделия и документами в системе ЛОЦМАН:PLM. // Сб. матлов науч.практ. конф. 2018. С. 421425.

- Дмитриевский Б.С. Автоматизированные информационные системы управления инновационным наукоемким предприятием. М.: Машиностроение, 2006. 156 с.

- Полянсков Ю.В., Кондратьева А.С., Черников М.С., Блюменштейн А.А. Интеграция CAPP, PDM, ERPсистем в единое информационное пространство производственного предприятия // Известия Самарского научного центра Российской академии наук. 2013. Т. 15, № 4 (3), С. 628633.

- Сафронов В.В., Барабанов В.Ф., Кенин С.Л. Анализ архитектуры развертывания PLMсистем // Вестник Воронежского государственного технического университета. 2011. Т. 7, № 10. С. 6973.

- Иващенко А.В., Кременецкая М.Е., Филатов А.Н., Пейсахович Д.Г. Современные технологии организации проектирования в едином информационном пространстве научнопроизводственного предприятия // Вестник Самарского государственного аэрокосмического университета. 2012. № 5 (36). С. 284291.

- Евгенев Г.Б., Крюков С.С., Кузьмин Б.В., Стисес А.Г. Интегрированная система автоматизации проектирования технологических процессов и оперативного управления производством // Известия высших учебных заведений. Машиностроение. 2015. № 3. С. 4960.

- Черепашков А.А., Букатин А.В. Обучение автоматизированному проектированию с использованием учебнонаучного виртуального предприятия // Вестник Самарского государственного аэрокосмического университета. 2012. № 5 (36). С. 342345.

- Селиванов С.Г., Паньшина О.Ю., Поезжалова С.Н., Бородкина О.А. Разработка системы инновационной подготовки производства в машиностроении // Инновации. 2013. № 3 (173). С. 7884.

- Алексеева В.Ю. Пиликов Н.А. Щеглов Д.К. Некоторые перспективные направления развития информационного обеспечения жизненного цикла сложных технических систем // Инновации. 2015. № 2 (196). С. 116120.

- Картамышев А.С. Способ организации данных при формировании многомерного массива актуальной аналитической информации в автоматизированной системе управления предприятием // Вестник Самарского университета. Аэрокосмическая техника, технологии и машиностроение. 2018. Т. 17, № 1. С. 170179.

- Dezhina I., Ponomarev A., Frolov A. Advanced Manufacturing Technologies in Russia: Outlines of a New Policy. ForesightRussia. 2015; vol. 9, 1:2031.

- Chugunov M.V., Polunina I.N. Interdisciplinary Modelling of Robots Using CAD/CAE Technology. Vestnik Mordovskogo universiteta = Mordovia University Bulletin. 2018; 28(2):181190.

- Kureichik V.M., Kureichik V.V., Taratukhin V.V., Kravchenko Yu. A., Khlebnikova A.I. Continuous Acquisition and LifeCycle Support (CALS) Simulation Models on the Basis of the ERP and CAD Technologies Integration // Emerging Trends In Information Systems: Recent Innovations, Results And Experiences, 2016, pp. 11-19.