|

|

|

|

|

| Алексей Григорьев, магистрант направления подготовки 15.04.05 Конструкторско-технологическое обеспечение машиностроительных производств, Национальный исследовательский Мордовский государственный университет | Ольга Логинова, магистрант направления подготовки 15.04.05 Конструкторско-технологическое обеспечение машиностроительных производств, Национальный исследовательский Мордовский государственный университет | Сергей Сульдин, доцент кафедры технологий машиностроения, Национальный исследовательский Мордовский государственный университет | Эдуард Митин, доцент кафедры технологий машиностроения, Национальный исследовательский Мордовский государственный университет | Алина Митина, студентка Мордовского государственного педагогического института им. М.Е. Евсевьева |

Современные условия эксплуатации подвижного состава и вагонов, используемых для транспортировки токсичных жидких химических грузов, характеризуются непрерывным контактом элементов конструкции вагонацистерны. Поэтому актуальным является изучение вопросов влияния жидких химических грузов на прочностные характеристики элементов подвижного состава. Однако в настоящее время еще используются методы расчета цистерн, основанные на простейших моделях и не учитывающие особенности взаимодействия с химической средой, а также специфику их эксплуатации.

В связи с этим предельно актуальными являются вопросы анализа напряженнодеформированного состояния и повышения надежности конструкции вагоновцистерн для перевозки жидких химических грузов.

Настоящий расчет выполнен с целью оценки прочности конструкции котла вагонацистерны и в соответствии с [1] и [2].

Расчет производился с учетом хомутов, а также с учетом схемы опирания котла на раму (жесткое крепление лапами и скользящее опирание на опоры).

Данные и условия для расчета сведены в табл. 1.

Таблица 1. Данные и условия для расчета

Исходные данные |

|

Масса брутто, т |

91,8 |

Грузоподъемность, т |

63,0 |

Номинальная толщина, мм |

10 |

Материал оболочки котла |

Сталь 09Г2С ГОСТ 552079 |

Внутренний диаметр обечайки, мм |

2800 |

Длина цилиндрической части котла, мм |

9346 |

Толщина обечайки, мм |

8* |

Толщина днищ, мм |

10* |

Толщина броневого листа, мм |

10* |

Расчетная температура, °С |

60 |

Временное сопротивление (при 150 °С), МПа |

470 |

Предел текучести (при 50 °С), МПа |

325 |

Ограничения |

|

В месте опирания на опоры |

Отсутствуют вертикальные перемещения |

В месте крепления к лапам котла |

Жесткое крепление |

Расчет был выполнен с использованием специализированного программного вычислительного комплекса SOLIDWORKS Simulation, реализующего метод конечных элементов (МКЭ). Методика расчета и разбиения модели на сетки ранее использовалась и представлена в источниках [3, 4, 5, 6, 7, 8].

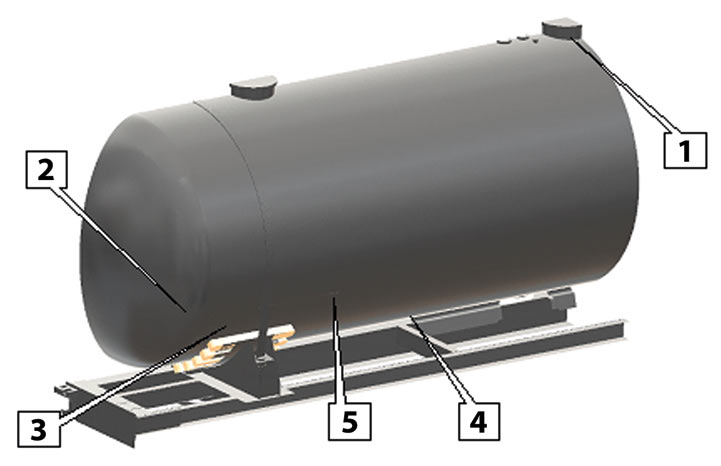

Твердотельная модель вагона показана на рис. 1.

Рис. 1. Геометрическая модель вагона

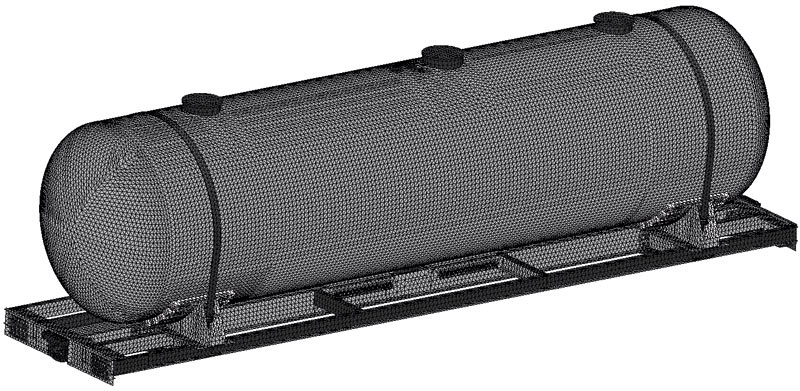

Конечноэлементная расчетная модель вагона показана на рис. 2.

Рис. 2. Конечно-элементная модель вагона

При расчете были приняты следующие допущения:

- материал конструкции работает в упругой стадии деформирования;

- материал конструкции обладает постоянными жесткостными характеристиками — модулем упругости, равным 1,99·105 МПа, и коэффициентом Пуассона, равным 0,3.

В соответствии с [1], прочность котла вагона, предназначенного для перевозки жидких грузов, проверяют при действии:

- расчетного давления по требованиям [9] для минимальной площади внутреннего поперечного сечения обечайки;

- испытательного (пробного) давления;

- действия продольных нагрузок.

При определении прочности расчетными методами необходимо дополнительно учитывать давление от силы тяжести жидкого груза согласно [1].

При определении прочности расчетными методами необходимо учитывать минимальные толщины стенок котла, допустимые конструкторскими, технологическими и эксплуатационными документами, учитывая допуск на толщину проката, утонение при изготовлении, коррозионный износ от действия перевозимого груза за расчетный ресурс вагона с учетом стойкости антикоррозионных покрытий.

Для оценки прочности выбраны наиболее напряженные зоны.

Перечисленные зоны изображены на рис. 3.

Рис. 3. Расположение зон оценки прочности:

1 — зона люка лаза; 2 — днища котла; 3 — броневой лист котла в зоне опор; 4 — броневой лист котла в зоне фасонных лап;

5 — стык броневого и основного листа

Расчетное давление в котле определяется как сумма давления упругих паров перевозимого груза при расчетной температуре и давления, создаваемого гидравлическим ударом.

Расчетное давление определяем с давлением упругих паров Р1 = 0 МПа при температуре 60 °С и расчетной плотности ρ = 1070 кг/м3.

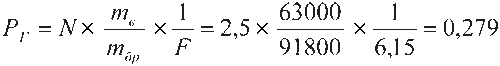

Расчетное давление определяется как сумма давления паров и давления гидроудара по формуле:

Ррас = Р1 + РГ = 0,0 + 0,279 = 0,279 МПа

Величина максимального давления от гидроудара определяется отношением силы инерции жидкости к площади вертикальной проекции днища:

МПа,

МПа,

где N — сила удара в автосцепку, принимается N = 2,5 МН согласно [1];

mв — масса вещества в цистерне, исходя из полной грузоподъемности цистерны, кг;

mбр — масса брутто вагонацистерны, кг;

F — площадь внутреннего поперечного сечения цистерны, м2

F = π × R2 = 3,14 × 14002 = 6 154 400 мм2 — площадь поперечного сечения котла при внутреннем диаметре d = 2800 мм.

Согласно [1], при расчете давление гидравлического удара принимают одинаковым по величине на протяжении всего котла и прикладывают с внутренней стороны котла к днищу и по всей длине обечайки котла.

В случае действия продольной силы, согласно [1], давление действует на днище с той же стороны, а согласно [1], давление действует на днище со стороны, противоположной действию силы.

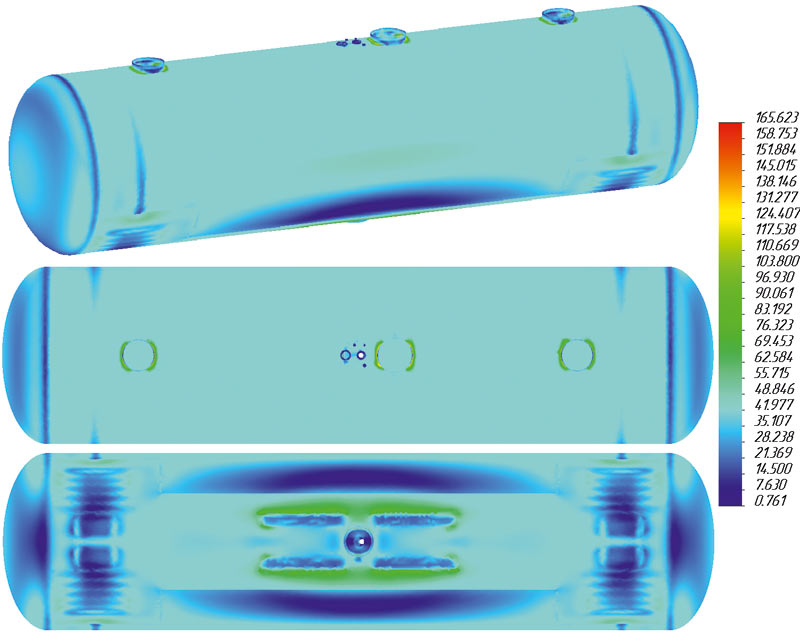

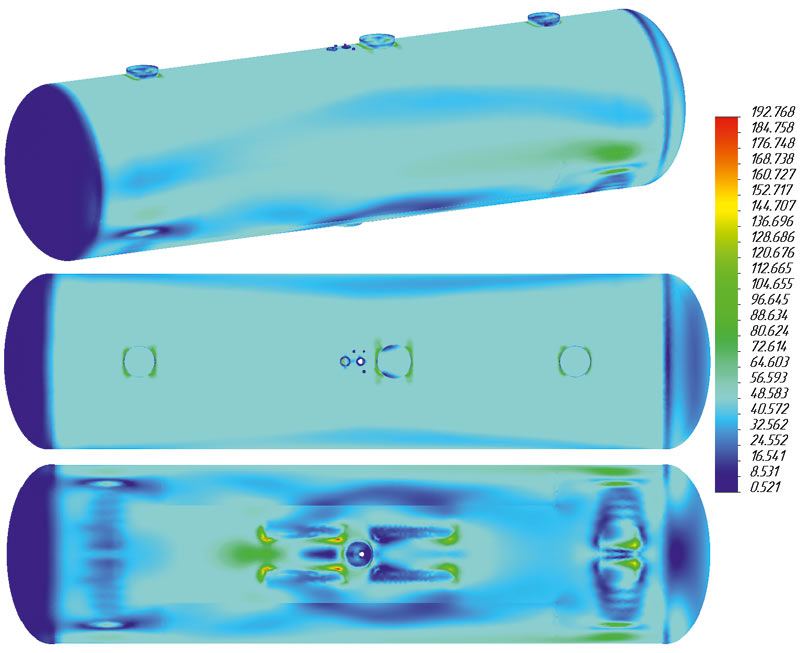

В результате расчета котла от действия расчетного давления было получено напряженнодеформированное состояние котла вагона (рис. 4).

Рис. 4. Эпюра распределения эквивалентных напряжений, по конструкции котла вагона от действия расчетного давления

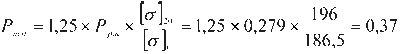

Величина испытательного давления принимается согласно [1].

МПа,

МПа,

где [σ]20 = 196 — допускаемое напряжение для материала при 20 °С, МПа;

[σ]t = 186,5 — допускаемое напряжение для материала при 60 °С, МПа;

Ррас = 0,279 — расчетное давление.

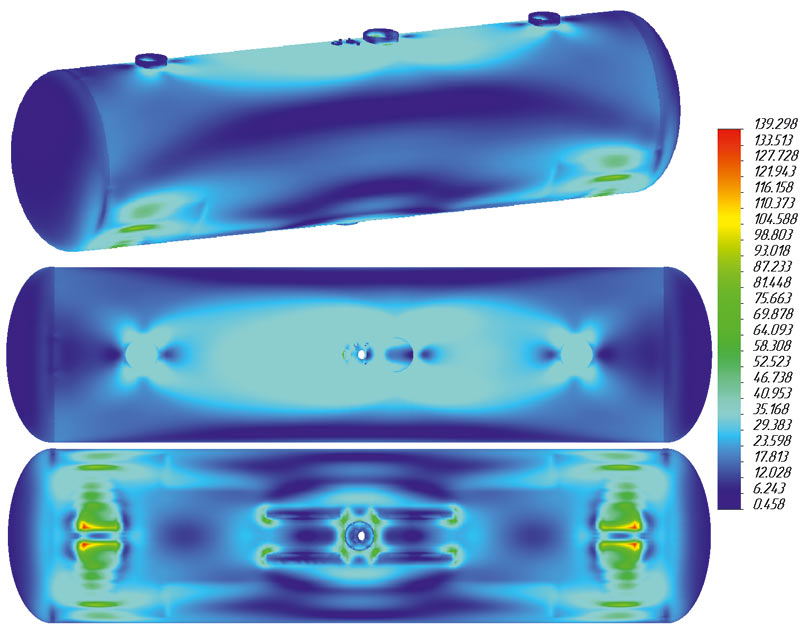

В результате расчета котла от действия испытательного давления было получено напряженнодеформированное состояние котла вагона (рис. 5).

Рис. 5. Эпюра распределения эквивалентных напряжений по конструкции котла вагона от действия испытательного давления

В соответствии с [1], прочность котла вагона, предназначенного для перевозки жидких грузов, проверяют при действии нагрузок, указанных в [1].

Схема нагружения № 1.

Продольная сила, направленная внутрь вагона, приложена к опорной поверхности заднего упора автосцепного устройства с одной стороны вагона и уравновешена продольными силами инерции масс кузова вагона, тележек, автосцепных устройств и груза.

Схема нагружения № 2.

Продольная сила, направленная наружу вагона, приложена к опорной поверхности переднего упора автосцепного устройства с одной стороны вагона и уравновешена продольными силами инерции масс кузова вагона, тележек, автосцепных устройств и груза.

Схема нагружения № 3.

Продольные силы, направленные внутрь вагона, приложены к опорным поверхностям задних упоров автосцепного устройства с двух сторон вагона.

Схема нагружения № 4.

Продольные силы, направленные наружу вагона, приложены к опорным поверхностям передних упоров автосцепного устройства с двух сторон вагона.

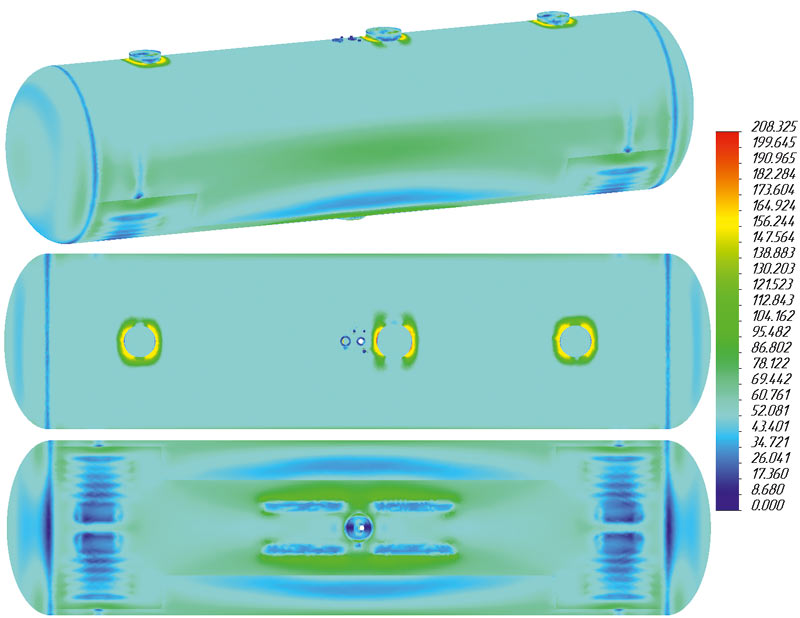

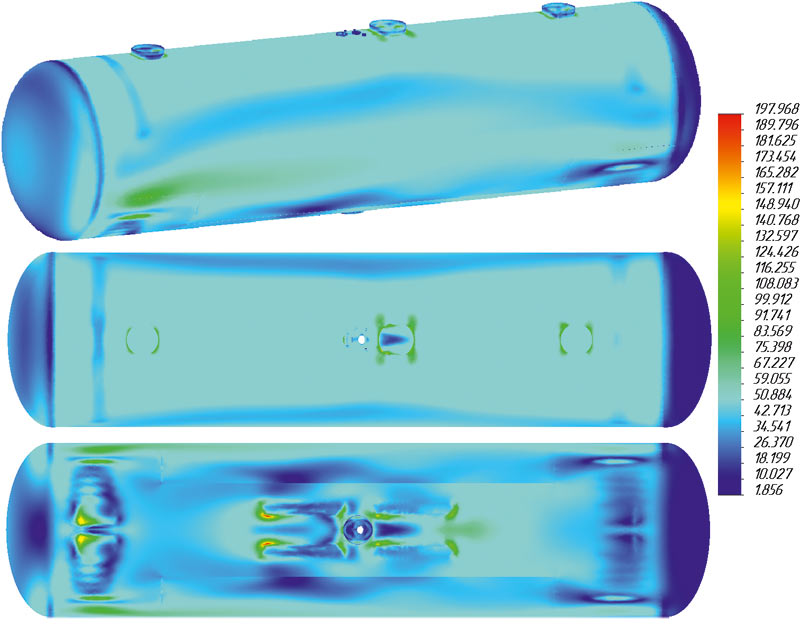

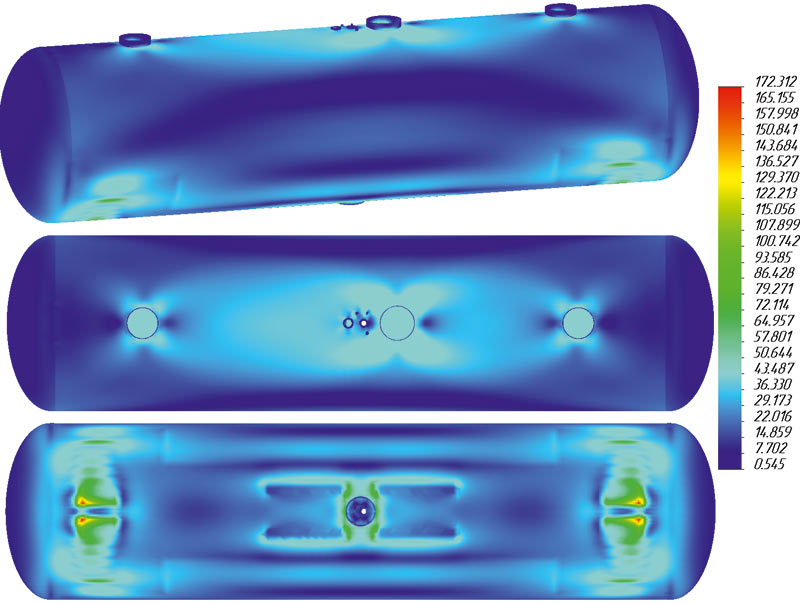

В результате расчета котла от действия продольных нагрузок, согласно [1], были получены напряженнодеформированные состояния котла вагона (рис. 69).

Рис. 6. Эпюра распределения эквивалентных напряжений по конструкции котла вагона при действии продольных нагрузок по схеме нагружения №1

Рис. 7. Эпюра распределения эквивалентных напряжений по конструкции котла вагона при действии продольных нагрузок по схеме нагружения № 2

Рис. 8. Эпюра распределения эквивалентных напряжений по конструкции котла вагона при действии продольных нагрузок по схеме нагружения № 3

Рис. 9. Эпюра распределения эквивалентных напряжений по конструкции котла вагона при действии продольных нагрузок по схеме нагружения № 4

Для анализа полученных значений необходимо сравнить фактические значения напряжений с допускаемыми значениями.

Допускаемые напряжения определяются:

- для расчетного давления — согласно [9]:

[σрас] = min {0,75 Re; 0,5 Rm} = min {243,75; 235} = 235 МПа

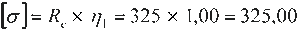

- для испытательного (пробного) давления — согласно [10]:

МПа,

МПа,

где Re20 — предел текучести материала при 20 °С, согласно [10];

nТ = 1,1 — коэффициент запаса прочности для режима гидравлических испытаний.

η — поправочный коэффициент к допускаемым напряжениям, согласно [10], должен быть равен единице, за исключением стальных отливок.

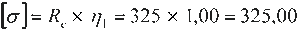

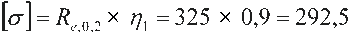

для сочетания нагрузок, указанных в [1], допускаемые напряжения определяются согласно [1]:

МПа,

МПа,

где Re— минимальный нормированный предел текучести при растяжении или условный предел текучести при относительном остаточном удлинении 0,2%. Для аустенитных сталей Rе принимается, согласно [10], при относительном остаточном удлинении 1%;

η1 — понижающий коэффициент, согласно [1].

Согласно [1], допускается при расчетной схеме № 1 для составных частей кузова принимать η1 = 1,00для листового, фасонного, сортового проката, штамповок и поковок, литых деталей. Для металла сварного шва и болтов коэффициенты η1, η2, η3 допускается увеличивать на 10%.

МПа

МПа

Максимальные эквивалентные напряжения и допускаемые напряжения в различных зонах котла для всех расчетных режимов приведены в табл. 2.

Таблица 2. Максимальные эквивалентные напряжения и допускаемые напряжения в различных зонах котла

№ |

Максимальные эквивалентные напряжения и допускаемые напряжения, МПа |

|||||||||

Действие расчетного давления |

Действие испытательного давления |

Действие продольных нагрузок |

||||||||

σ экв |

[σ] |

σ экв |

[σ] |

Расчетная схема № 1 |

Расчетная схема № 2 |

Расчетная схема № 3 |

Расчетная схема № 4 |

[σ] |

||

σ экв |

[σ] |

σ экв |

σ экв |

σ экв |

||||||

1 |

166,0 |

235,0 |

208,0 |

227,27 |

149,0 |

325,0 |

148,0 |

87,0 |

56,0 |

292,5 |

2 |

35,0 |

52,0 |

44,0 |

15,0 |

21,0 |

22,0 |

||||

3 |

56,0 |

78,0 |

174,0 |

35,0 |

139,0 |

172,0 |

||||

4 |

68,0 |

128,0 |

198,0 |

192,0 |

65,0 |

94,0 |

||||

5 |

54,0 |

81,0 |

84,0 |

60,0 |

47,0 |

45,0 |

||||

Проведенный комплекс расчетов позволил выявить:

При расчете прочности котла вагонацистерны от действия расчетного давления:

проанализированы максимальные и допустимые значения напряжений и доказано, что напряжения во всех элементах котла не превышают допускаемых значений и удовлетворяют критериям прочности, установленным [1] и [9].

При расчете прочности котла вагонацистерны от действия испытательного давления:

проанализированы максимальные и допустимые значения напряжений и доказано, что напряжения во всех элементах котла не превышают допускаемых значений и удовлетворяют критериям прочности, установленным [1] и [10].

При расчете прочности котла вагонацистерны от действия продольных нагрузок:

проанализированы максимальные и допустимые значения напряжений и доказано, что напряжения во всех элементах котла не превышают допускаемых значений и удовлетворяют критериям прочности, установленным [1].

По результатам проведенного расчета можно сделать вывод, что прочность конструкции котла вагонацистерны удовлетворяет требованиям [1].

Список использованной литературы:

- ГОСТ 332112014 ВАГОНЫ ГРУЗОВЫЕ. Требования к прочности и динамическим качествам.

- Технический регламент Таможенного союза «О безопасности железнодорожного подвижного состава». ТР ТС 001/2011.

- Исследование состояния конструкции червячной зуборезной фрезы в процессе работы методом конечных элементов. Митин Э.В., Сульдин С.П. // СТИН. 2018. № 2. С. 2427.

- Расчет на прочность легкового прицепа общего назначения, загруженного штабельным грузом, при экстренном торможении. Кузин Е.К., Сульдин С.П., Митин Э.В., Митина А.Э. // Автоматизация. Современные технологии. 2017. Т. 71. № 12. С. 537539.

- Выбор рациональной формы сменных многогранных пластин торцовых фрез на основании статистического анализа напряженнодеформированного состояния Митин Э., Сульдин С., Мартышкин А. // САПР и графика. 2017. № 1 (243). С. 5557.

- Расчет на прочность легкового прицепа общего назначения при загрузке прицепа сыпучим грузом с использованием компьютерных программных средств проектирования SOLIDWORKS Simulation. Кузин Е., Сульдин С., Митин Э., Митина А. // САПР и графика. 2017. № 3 (245). С. 6769.

- Расчет на прочность легкового прицепа общего назначения при загрузке прицепа сыпучим грузом с использованием компьютерных программных средств проектирования SOLIDWORKS Simulation. Кузин Е., Сульдин С., Митин Э., Митина А. // САПР и графика. 2017. № 4 (246). С. 2527.

- Hob Strength in Gear Cutting / E.V. Mitin, S.P. Sul’din, // Russian Engineering Research. 2018. Т. 38. № 8. С. 635637.

- Соглашение о международном железнодорожном грузовом сообщении (СМГС). Приложение 2. Правила перевозок опасных грузов. Организация сотрудничества железных дорог (ОСЖД). Действует с 1 ноября 1951 г. С изменениями и дополнениями на 1 июля 2016 г.

- ГОСТ 1424989. СОСУДЫ И АППАРАТЫ. НОРМЫ И МЕТОДЫ РАСЧЕТА НА ПРОЧНОСТЬ.