Современные решения для всех фаз литейного процесса

Новая версия программного обеспечения MAGMASOFT 5.4 представляет собой оригинальный набор инновационных возможностей оптимизации технологии процесса литья и, соответственно, повышения качества отливки. Теперь, с внедрением принципа Autonomous engineering MAGMASOFT 5.4, каждый виртуальный эксперимент становится еще более эффективным за счет задания количественно определяемых целей и критичных параметров, диапазона их разброса, а также значимых количественных критериев. Всё это позволяет выполнять комплексную оптимизацию всего производственного процесса.

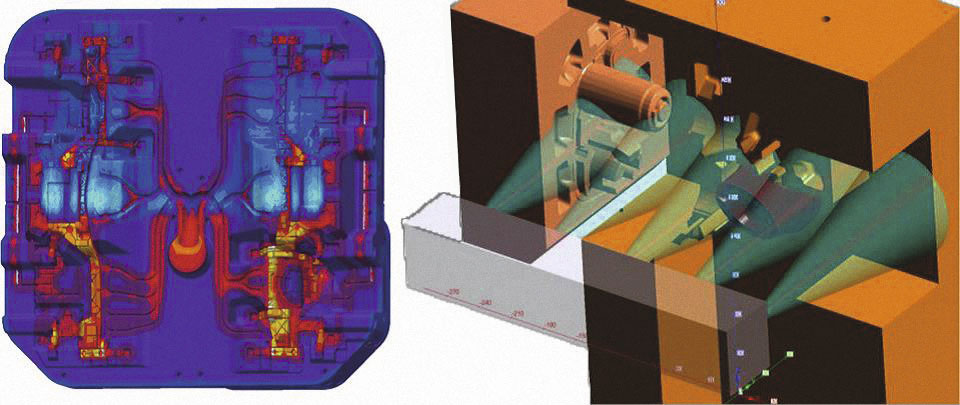

Основной задачей в процессе литья под высоким давлением являлся всесторонний анализ отливки и оснастки. Новая технология наложения сетки TAG (True Adaptive Geometry) MAGMASOFT 5.4 является инновационной возможностью гибкого локального наложения сетки на реальное геометрическое тело.

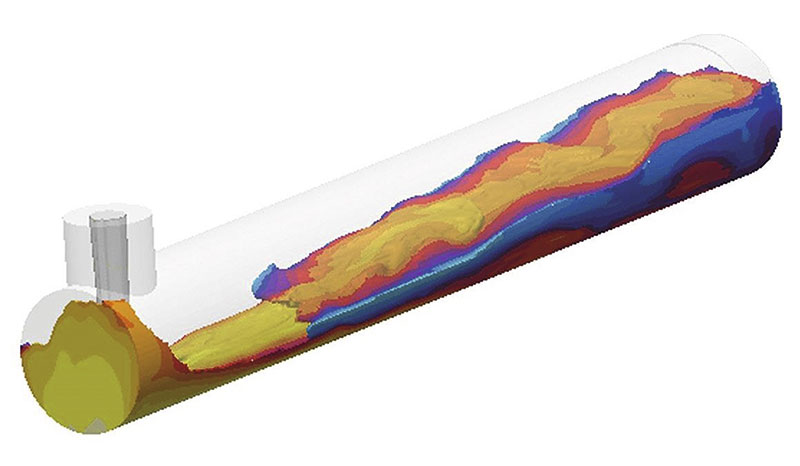

Принципиально новый алгоритм расчета заполнения формы при литье под высоким давлением учитывает специальные требования к свободной поверхности расплава, его вязкости и прогнозированию качества конечного продукта. Новый «решатель» может одновременно рассчитывать различные модели течения (например, потока хладагента по охлаждающим каналам в процессе заполнения формы), а кроме того, поддерживает переменные граничные условия (движение поршня, Squeezer).

Тем самым процесс дозирования и поверхность расплава в зависимости от геометрии пресскамеры в MAGMASOFT 5.4 могут быть рассчитаны гораздо точнее (рис. 1). Возможна одновременная оптимизация значений параметров дозирования, времени ожидания, скорости перемещения поршня и точек переключения.

Рис. 1. Дозирование и поверхность расплава в пресс-камере

Совокупность сведений о производительности литейной машины (PQ2диаграмма), общем температурном режиме работы формы и условиях вентиляции позволит заложить высокое качество отливки уже на начальной стадии процесса.

В зависимости от постановки цели MAGMASOFT 5.4 предлагает различные инструменты для расчета смазки полостей оснастки на ранней стадии оптимизации процесса. Используется и классический расчет отвода тепла из полостей (как в предыдущей версии), и расширенный расчет, учитывающий использование статических и подвижных участков смазки. Кроме того, проводится анализ работы раздельных каналов подвода смазывающего материала, местоположения головки и траектории ее движения, основанный на реальных результатах расчета смазывающей головки.

Тем самым влияние смазки на деформацию отливки и срок службы компонентов оснастки может быть рассчитано еще более точно (рис. 2).

Рис. 2. Близкий к реальности расчет процесса смазки

Появляется возможность эффективной оптимизации термостатирования посредством точечного или контурного охлаждения с учетом скорости потока на входе и выходе, свойств охлаждающей среды и ее температуры (рис. 3).

Рис. 3. Поток в охлаждающих каналах и охлаждение вблизи поверхности формы

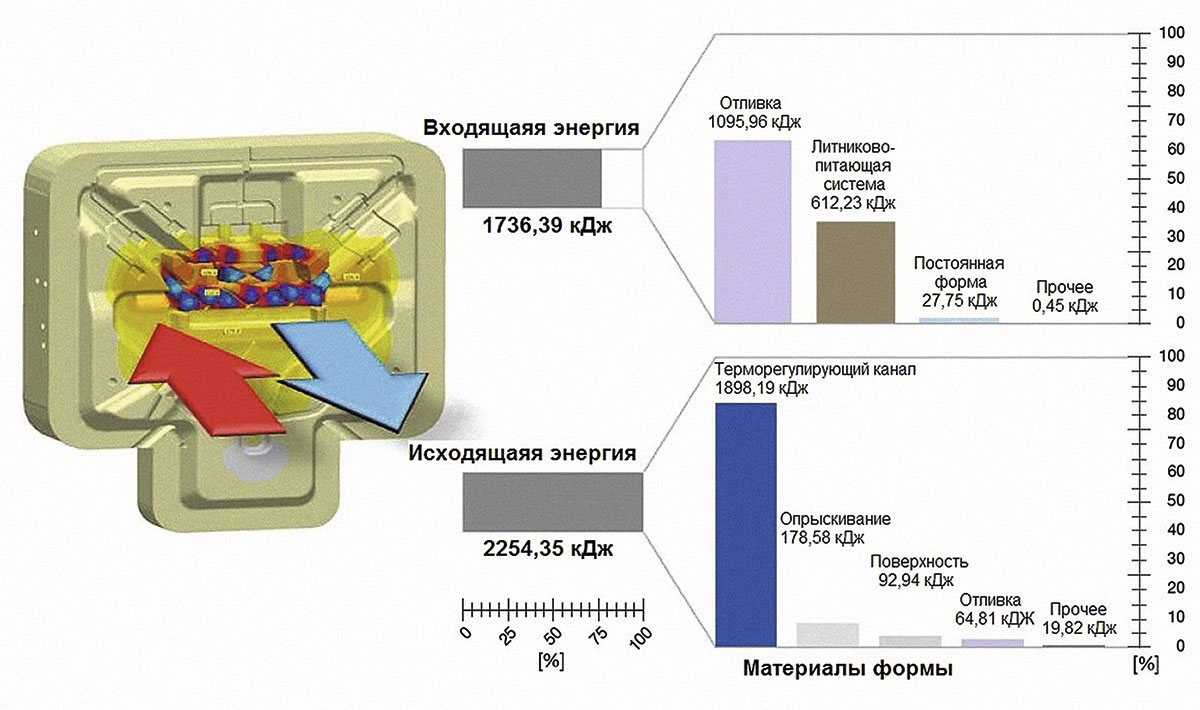

Дополнительно MAGMASOFT 5.4 предоставляет теперь для любых литейных процессов уникальные возможности количественной оценки теплообмена между отливкой и формой в течение как всего процесса, так и каждой из его фаз и отдельных отрезков времени (рис. 4).

Рис. 4. Расчет термобаланса

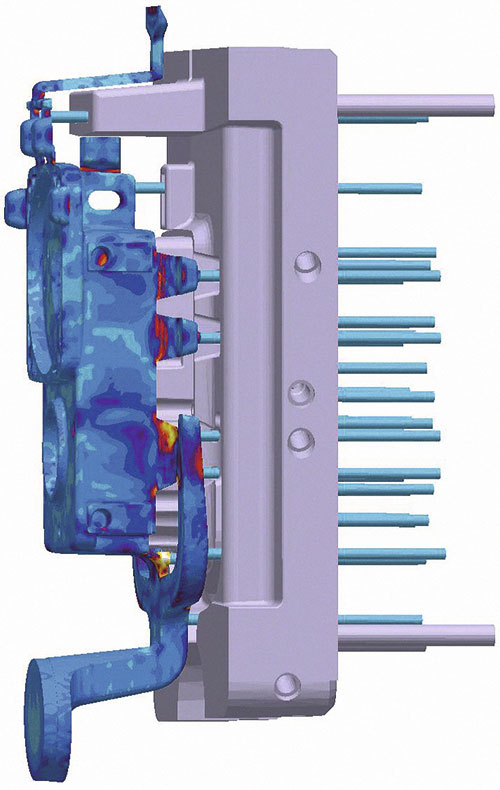

С интеграцией всех важных этапов процесса литья под высоким давлением подробно отображается вся виртуальная цепочка фаз процесса: от выемки из формы, закалки и охлаждения отливки, удаления литниковопитающей системы до учета перераспределения напряжений вследствие механической обработки заготовки.

Конструкция оснастки для литья под давлением формируется на основании расчета силы впрыска и показателей контактного давления между отливкой и прессформой (рис. 5).

Рис. 5. Силы выталкивания и показатели контактного давления в отливке

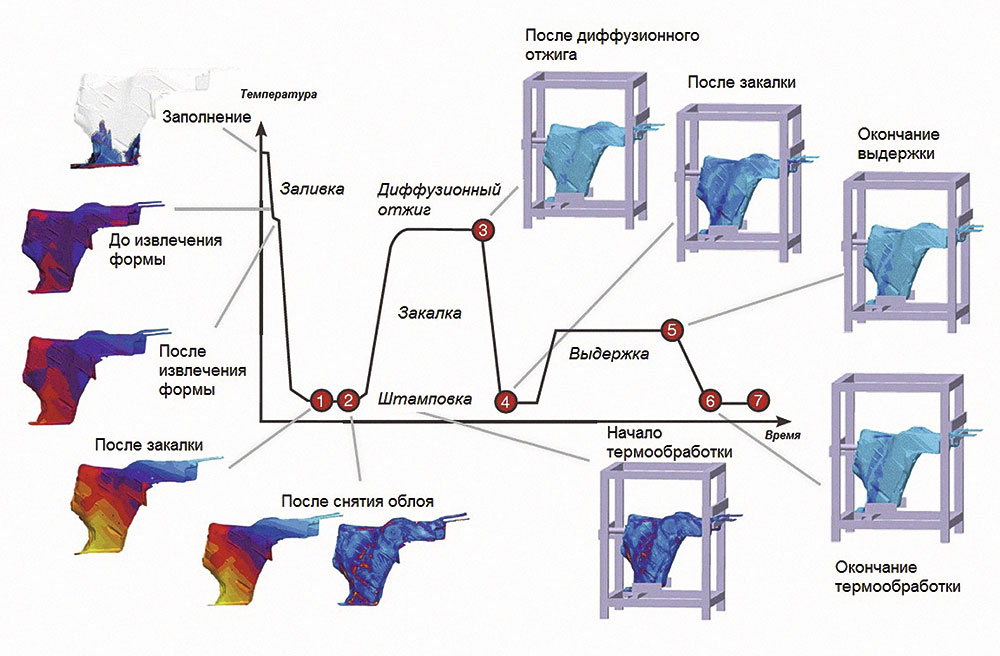

Расчет термообработки полностью интегрирован. Благодаря этому на основании оптимизации параметров процесса, расчета полостей оснастки и определения участков термообработки может быть рассчитана деформация отливки (рис. 6).

Рис. 6. Всесторонняя поддержка производственной цепочки для получения недеформированных отливок

Новые критерии качества, как, например, отсутствие пористости в поверхностном слое, помогают инженеру с высокой надежностью определить свойства отливки.

Технология Autonomous engineering MAGMASOFT 5.4 позволяет быстро спроектировать продукт, рассчитать процесс и смоделировать оснастку, чтобы обеспечить наивысшее качество изделия.

Лучшие результаты при сокращении времени

Успех на рынке литейной продукции сегодня зависит не только от технической оснащенности производства и качества отливки. В проекте должно быть заложено, несмотря на возможные отклонения в технологическом процессе, высокое качество продукции. По этой причине разумное инженерное решение будет являться хорошим компромиссом между ценой и качеством. С этой целью компания SCHULZ1 в Бразилии впервые использовала возможности методики Аutonomus engineering с MAGMASOFT и произвела сравнение данной новой методики с классическим протеканием процесса. Результат оказался более чем убедительным: качество повысилось, а время сократилось.

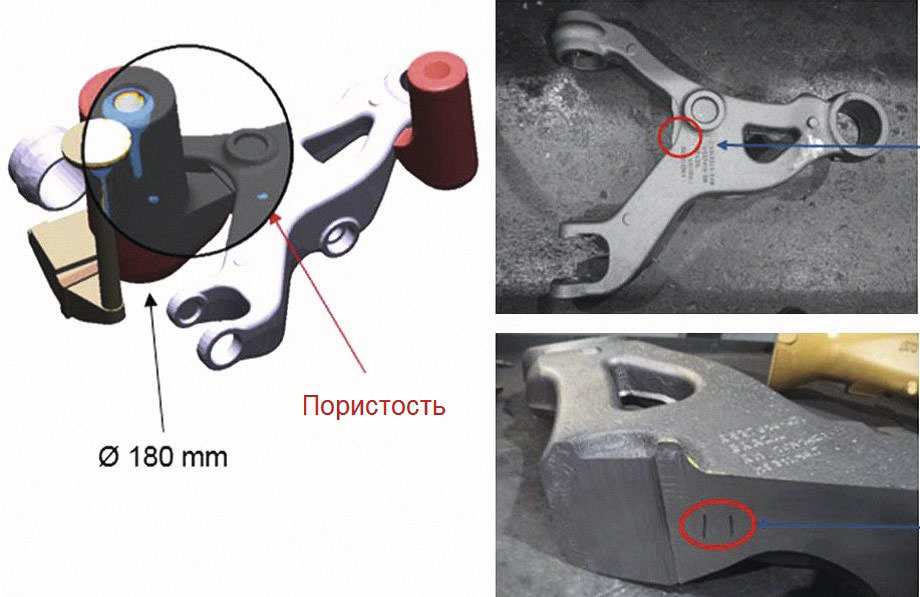

К качеству большинства сфероидальных отливок предъявляются жесткие требования. Должны быть соблюдены допустимые нормы пористости, с тем чтобы при эксплуатации деталь не вышла из строя. На примере узла автомобиля с критическими требованиями к надежности виртуально была рассчитана нагрузка на конструкцию, а результат был сопоставлен с поэтапным процессом, предусмотренным в MAGMASOFT.

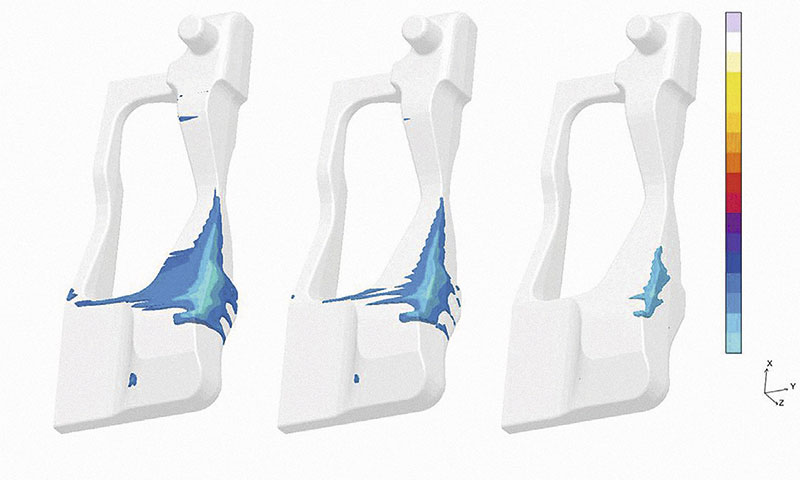

Созданная «вручную» система прибылей привела к значительной пористости, в результате чего возникла необходимость переконфигурирования системы. При традиционном подходе последовательно оценивались прибыли различной величины и различные схемы их расположения: в схему вносились изменения, новая схема моделировалась и оценивалась. После этого на основании полученных результатов специалистами вносились новые изменения. После опробования 25 различных версий в течение двух недель показатель пористости сократился. Однако спрогнозированные в MAGMASOFT значения оставались еще столь высокими, что отливка в некоторых случаях не могла быть использована (рис. 7).

Рис. 7. Классическое моделирование: некоторая пористость имеется

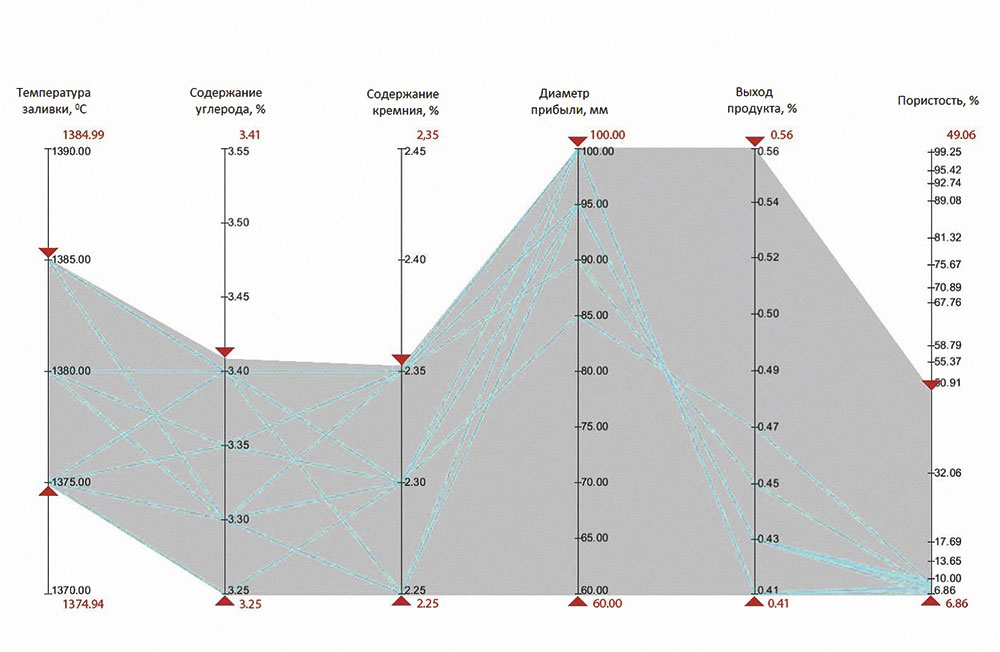

В компании SCHULZ было принято решение дополнительно изучить возможности применения Autonomous engineering MAGMASOFT 5.4 с целью устранения пористости. С заданными целевыми функциями «Минимальная пористость» и «Максимальный выход годного» в MAGMASOFT были созданы параметризованные геометрические конструкции питателей и прибылей с целью систематической оценки влияния изменений. Дополнительно состав сплава изменялся в допустимых пределах с точки зрения содержания углерода и кремния. Кроме того, изменялась температура заливки для оценки эффективности работы прибылей в зависимости от колебаний температуры расплава в ковше. В общей сложности было автоматически рассчитано и оценено 120 вариантов конструкции. Оценка производилась в отношении качества и стоимости. Оптимальные условия были достигнуты при диаметре прибыли 85 мм и при содержании в сплаве 3,3% C и 2,3% Si. Оценка основных результатов также показала, что температура заливки влияет на образование пористости незначительно. Она была определена в 1380 °C (рис. 8).

Рис. 8. Отображение технологического окна в системе параллельных координат

для получения оптимальных условий производства

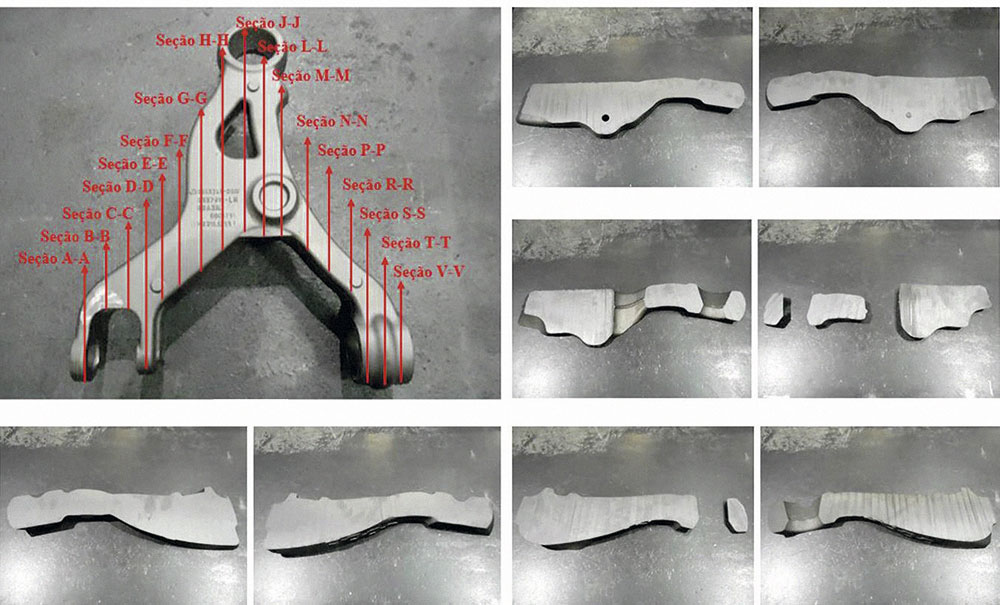

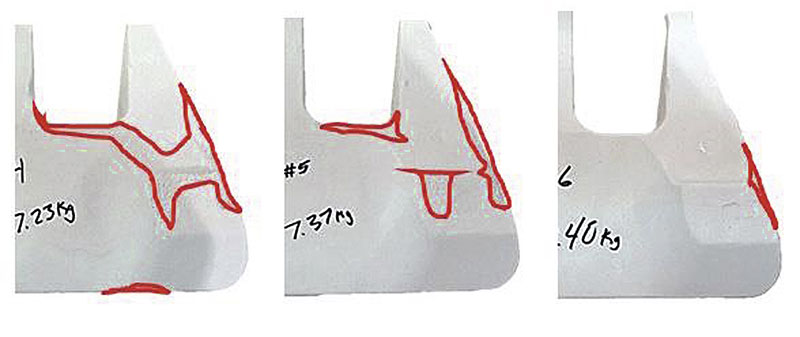

Наилучший вариант конструкции был передан специалисту по оснастке, с тем чтобы модель могла быть изменена и апробирована в реальном процессе. На рис. 9 показаны исследованные спилы отливки. Пористость на них отсутствует. Сравнение результатов традиционного моделирования и оптимизации с MAGMASOFT продемонстрировало явные преимущества новой методики. Последовательное проведение виртуальных экспериментов (DOEs) позволило повысить качество и сэкономить время.

Рис. 9. Спилы после оптимизации, пористость отсутствует

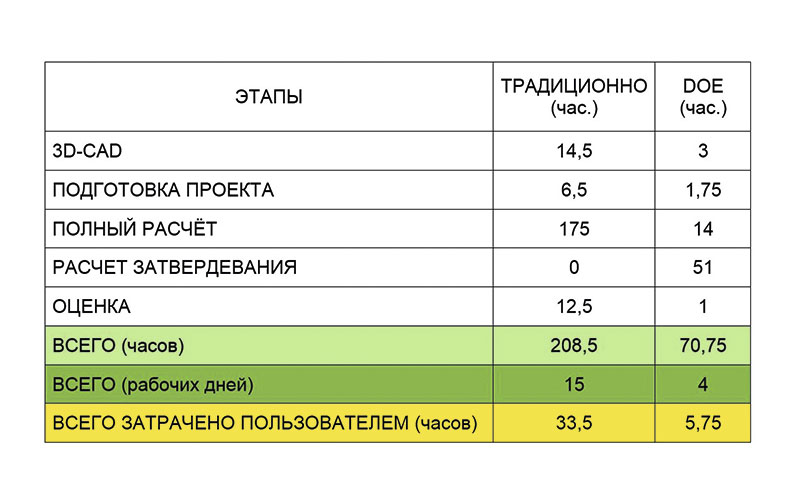

Если при традиционном подходе проектирование на SCHULZ заняло две недели, то оптимальная конструкция была найдена с Autonomous engineering MAGMASOFT 5.4 всего за четыре дня (рис. 10).

Рис. 10. Показатели временных затрат при использовании традиционного моделирования и при оптимизации на основе индивидуального инжиниринга

Если «ручное» конструирование заняло 33,5 часа рабочего времени, то использование Autonomous engineering MAGMASOFT 5.4 позволило уложиться в 5,75 часа. Тем самым было сэкономлено более 83% драгоценного рабочего времени, которое можно использовать для работы над другими проектами и повышения эффективности производства в целом.

Новшества в изготовлении стержней

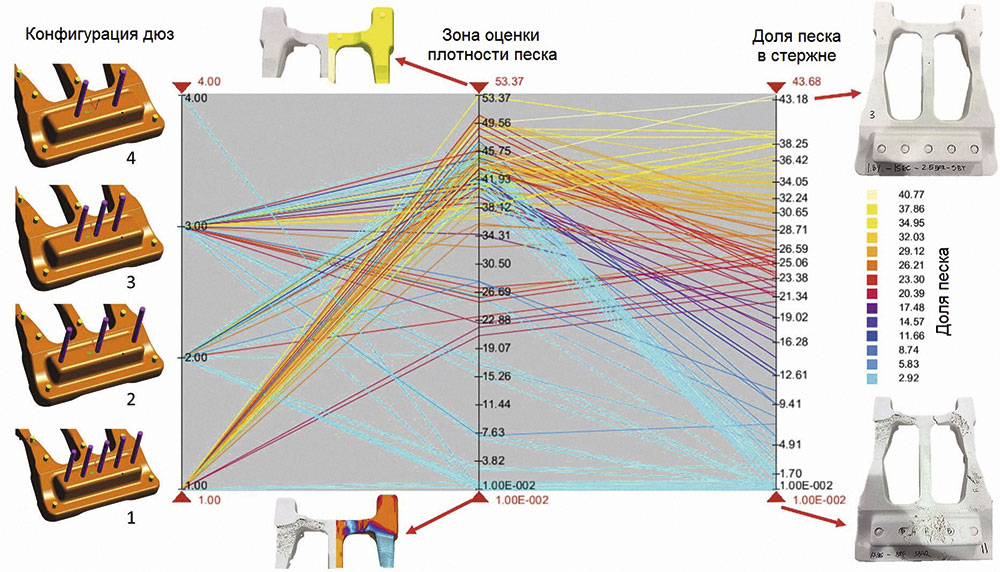

Возникающие проблемы при изготовлении стержней сегодня в большинстве случаев также можно решить на основе профессионального опыта и ряда экспериментов. На интерактивном Workshop MAGMAacademy на филиале MAGMA Foundry Technologies в Чикаго и на фирме LaempeReich участники получили возможность обсудить различные требования к установке по изготовлению стержней в процессе пескострела и затвердевания. В качестве степеней свободы были исследованы различные конструкции оснастки, разные варианты вентиляции, всевозможная конфигурация дюз и всякие варианты расположения полостей. Оценка вариантов решений может быть произведена как при помощи виртуальных инструментов с MAGMA C+M (Core+Mold), так и непосредственно на установке. В результате пользователь может судить о влиянии различных параметров на процесс изготовления стержней в реальном времени.

Теоретически общее количество возможных комбинаций вариантов вентиляции и конфигурации пескоструйных дюз в исследуемом стержне составляет 262 144. Получение оптимального решения методом проб и ошибок было изначально невозможно как в результате реальных опытов, так и с использованием инструментов традиционного моделирования.

Новая методика Autonomous еngineering в MAGMA C+M позволила смоделировать в рамках статистически достоверного плана экспериментов в общей сложности 160 вариантов конструкции.

На расчет 160 различных вариантов конструкции при помощи данной технологии потребуется меньше времени, чем на проведение двух экспериментов на установке.

Отображение виртуальных экспериментов на диаграмме позволяет легко оценить влияние различных переменных на достижение поставленной цели — получение максимально плотного стержня (рис. 11).

Рис. 11. Влияние увеличения или сокращения зоны пескострела в направлении уплотнения песчаной смеси к моменту окончания подачи песка

Каждый рассчитанный вариант конструкции представлен на диаграмме в виде линий, цвет которых соответствует определенному уровню качества. Голубой цвет означает низкую плотность, желтый, наоборот, — более высокую плотность материала стержня. Положительная корреляция обнаружена между полезной площадью пескоструйных дюз и качеством стержня. В комбинации с надлежащей вентиляцией плотность стержня повышалась с увеличением количества пескоструйных дюз. Гарантией получения стержня без дефектов является достижение максимальной его плотности в процессе пескострела. Последующая обработка газом способом Coldbox происходит преимущественно через пескоструйные дюзы, а иногда — через верхние вентиляционные каналы. Обычно оператор машины начинает работать с определенным количеством амина, которое пополняется вплоть до момента изготовления высококачественного стержня.

Реально полученные стержни, процесс изготовления которых соответствовал расчетному решению на основе планирования виртуальных, демонстрируют следующее: качество стержня возрастает с увеличением количества амина. Практика показала, что увеличение объема амина даже на 63% не позволяет получить стержень хорошего качества (рис. 12).

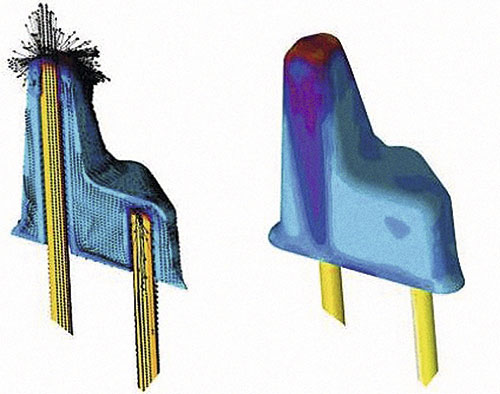

Рис. 12. Увеличение времени обработки газом сокращает количество незатвердевших участков

Рис. 13. Производственные результаты для незатвердевших участков в стержне

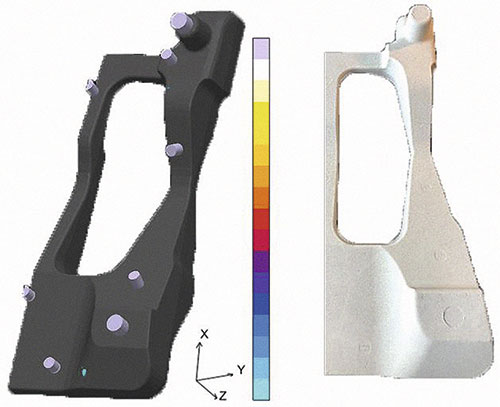

С другой стороны, было увеличено время обработки газом. Это является традиционным приемом для уменьшения дефектов стержня, хотя приводит к увеличению времени цикла и снижению производительности. В случае, показанном на рис. 13, через 45 с по завершении процесса на стержне остались незатвердевшие участки. Для углубления понимания пользователем процесса устранения дефектов в незатвердевшем стержне впоследствии было найдено другое решение организации вентиляции по сравнению с предыдущей технологией (19cc амин, время цикла — 15 с). Эта комбинация была рассчитана и воплощена на практике (рис. 14). Результат оказался следующим: модифицированная система вентиляции оказалась ключом к успеху! Все недостаточно затвердевшие до этого участки затвердели и стержень стал отвечать всем требованиям в отношении пескострела и обработки газом. MAGMA C+M на ранней стадии проектирования оснастки позволила обеспечить высокое качество стержня при минимальных производственных затратах.

Рис. 14. Расчетный бездефектный стержень в результате обработки газом и реальный стержень

1 Компания SCHULZ представлена в более чем 70 странах мира. Предприятие специализируется преимущественно на двух видах продукции: деталях автомобилей и воздушных компрессорах. SCHULZ является одним из крупнейших литейных предприятий Бразилии с годовым объемом производства 92 500 т. С 2006 года на SCHULZ применяется расчет литейных процессов с MAGMASOFT непосредственно на ранних стадиях проектирования. Благодаря отменному качеству продукции SCHULZ в течение многих лет получает благодарные отзывы от своих клиентов.