Компания АО «АЭМ-технологии», крупнейший производитель оборудования АЭС, выбрала решение для имитационного моделирования Tecnomatix Plant Simulation для оптимизации потоков производства. На вопросы о применении цифровых технологий на предпритии, внедрении Plant Simulation, а также о будущем энергетического машиностроения отвечает Олег Апанасик, директор по информационным технологиям АО «АЭМ-технологии».

— АО «АЭМтехнологии» — инжиниринговое предприятие с многолетней историей, один из лидеров российского рынка в области энергетического машиностроения. Что собой представляет предприятие сегодня? Какое место оно занимает в структуре «Росатома»?

— АО «АЭМтехнологии» — одна из ведущих компаний в области энергетического машиностроения. Наше предприятие входит в состав АО «Атомэнергомаш» — машиностроительного дивизиона ГК «Росатом». Структура компании включает инжиниринговый центр, укомплектованный опытными конструкторами и технологами, а также две производственные площадки: в Волгодонске и Петрозаводске. Сегодня «АЭМтехнологии» — единственный в России комплектный поставщик ключевого оборудования ядерного острова АЭС. Помимо этого у нас есть большой опыт производства крупногабаритного оборудования для нефтегазоперерабатывающих и добывающих компаний.

— Каким образом предприятию удается держать такую высокую планку? Какое место отводится цифровым технологиям?

— Для наглядности я расскажу, в каких областях мы применяем сегодня информационные технологии.

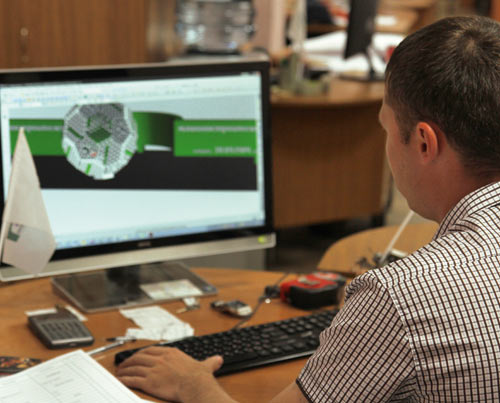

Вопервых, все изделия мы разрабатываем в 3D. Таким образом, все выпускаемые чертежи ассоциативно связаны с моделями. Согласование и утверждение чертежей и технологических процессов происходит в электронном виде с использованием ЭЦП. Для доступа к электронному архиву конструкторской, технологической и нормативнотехнической документации мы применяем онлайнпортал. Все чертежи и технологические процессы хранятся в электронном виде в базе, доступ к которой может получить любой сотрудник в соответствии с предоставленными полномочиями. Это позволяет производить инженерные расчеты на прочность, устойчивость, гидрогазодинамику, сейсмические и тепловые расчеты, цикличную прочность и пр. В среднем за год это 400600 расчетов.

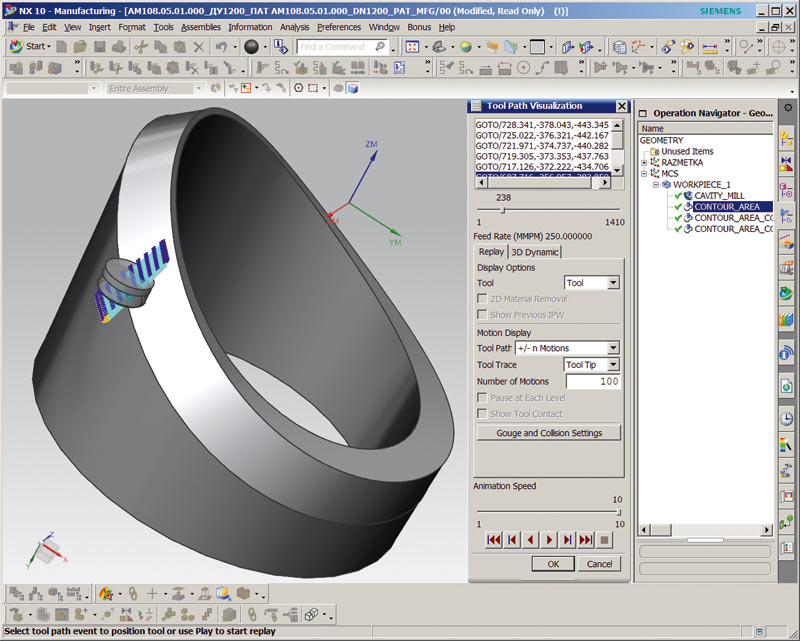

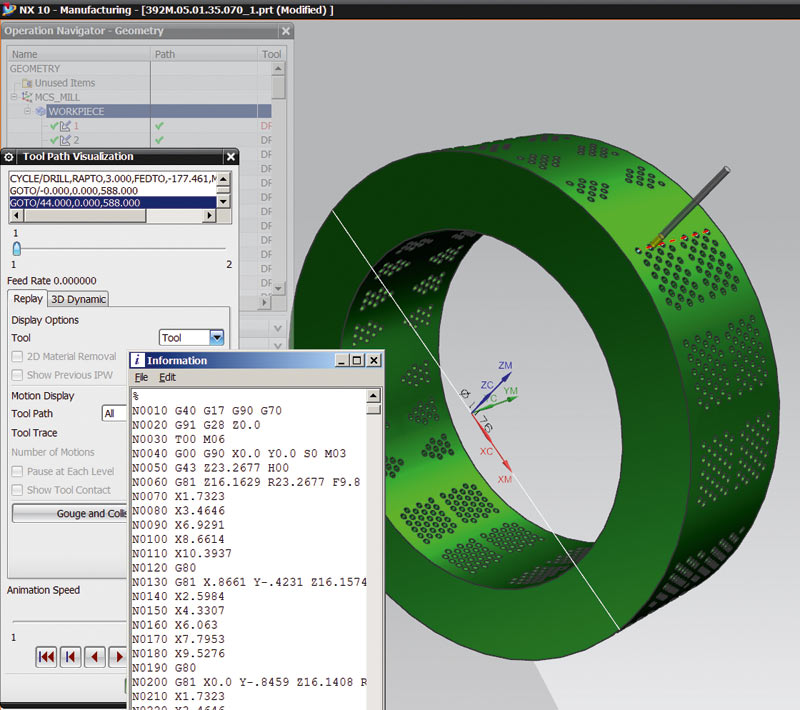

Вовторых, мы используем 3Dмодели для разработки управляющих программ для станков с ЧПУ. В процессе проектирования достаточно открыть модель, разработанную конструкторами, выбрать стратегию и параметры обработки, верифицировать обработку и передать эту управляющую программу напрямую на станки.

Что касается разработки технологических процессов, мы ведем их в CAPPсистеме, ассоциируя с элементами состава изделия, разработанного конструктором. Конструкторы и технологи работают в единой информационной среде в одной системе.

— Расскажите, пожалуйста, как осуществляется планирование производства на предприятии?

— Долгосрочное производственное планирование (оценку доступности мощностей на горизонте до 5 лет) нам позволяет проводить специализированная программная среда имитационного моделирования производственных процессов.

Краткосрочное и среднесрочное планирование происходит на основании расчета в APSсистеме с учетом загрузки мощностей оборудования. Сменносуточные задания для каждого основного рабочего формируются и подтверждаются в учетной системе.

Контроль качества продукции также производится с применением информационной системы. В ней предусмотрена работа с 21 видом контроля качества, для чего в электронном виде формируются 42 формы направления на контроль, 60 форм извещений/протоколов о результатах и 15 форм журналов. Все результаты контроля хранятся в системе. На основе этих данных формируется отчетный паспорт на изделие в электронном виде.

Непосредственно на производстве мы используем систему мониторинга производственного оборудования (СПМО). Она позволяет в режиме реального времени отслеживать состояние ключевого оборудования и снимать важнейшие характеристики работы оборудования благодаря применению Интернета вещей.

— Насколько уровень использования цифровых технологий сравним с тем, который имеется у лидирующих предприятий как в России, так и на международном рынке?

— По сравнению с международными лидерами, такими как GE и Siemens, отечественные предприятия все еще находятся в роли догоняющих. Но отставание в этом направлении с каждым годом сокращается. Если еще пару лет назад мы мыслили категориями автоматизации ключевых бизнеспроцессов, то сейчас в компании выстраивается стратегия развития, основанная на создании полных цифровых двойников процессов и продуктов в качестве ключевых конкурентных преимуществ на каждом из этапов жизненного цикла продукта или оказываемой услуги.

— Расскажите, пожалуйста, о задачах и вызовах, стоящих перед вами.

— В первую очередь мы — производственная компания, и наша главная задача — изготовление продукции высочайшего качества точно в срок. Что касается вызовов, то в ближайшие 5 лет в соответствии с дорожной картой строительства блоков АЭС площадки АО «АЭМтехнологии» должны в несколько раз увеличить объемы производства.

Другим важнейшим вызовом является требование заказчиков о поставке уникального продукта, отвечающего современным запросам на рынке энергетического машиностроения. Для этого необходима гибкость и быстрая реакция на изменение ситуации на рынке.

— По какому принципу выбираются программные решения? Как вы принимали решение о выборе Siemens PLM Software в качестве технологического партнера?

— Выбор информационных систем в АО «АЭМтехнологии» происходит в строгом соответствии с утвержденной концепцией создания и развития единого информационного пространства компании (ЕИП). В качестве основных принципов организации ЕИП мы определили однократный ввод данных, комплексность и распределенность ресурсов, единые механизмы интеграции, информационную безопасность.

Решения Siemens PLM Software на площадке в Волгодонске мы используем уже 17 лет. Проектирование изделий выполняется в NX, в качестве системы управления инженерными данными и разработки технологии применяем Тeamcenter, а управляющие программы для станков с ЧПУ — в NX CAM. Логичным продолжением построения единой PLMплатформы стал выбор Plant Simulation для построения оптимальных потоков производства изделий.

— Какая бизнесзадача ставилась перед вами в рамках внедрения решения для имитационного моделирования Tecnomatix Plant Simulation?

— Перед нами стояло несколько задач: определить условия исполнения дорожной карты в долгосрочной перспективе, построить оптимальный поток изготовления ключевых изделий, обеспечить такт и цикл выпуска ключевых изделий, а также обосновать инвестиционную программу.

— Расскажите, пожалуйста, о ходе проекта. Сколько времени ушло на переход от пилотного проекта к промышленной эксплуатации решения?

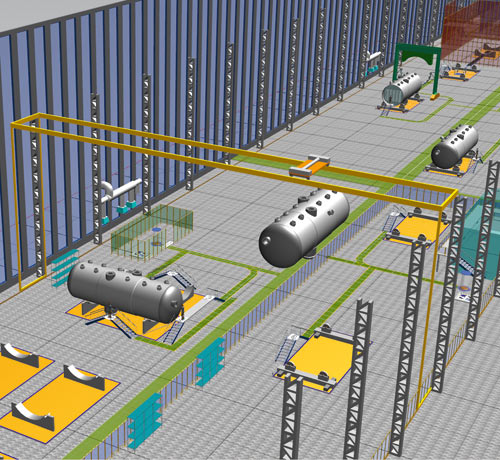

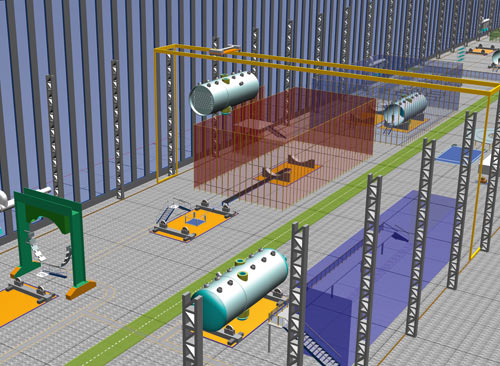

— Первое, что мы сделали, — разработали цифровую модель ключевых участков нашего производства в Plant Simulation, описали сценарии работы оборудования, загрузили укрупненную технологию и завели дорожную карту. Затем рассчитали несколько сценариев исполнения дорожной карты, оптимизации модели и построения идеального потока изготовления конечных изделий.

В проекте были задействованы ключевые подразделения компании — техническая дирекция, управление проектами, управление инвестициями и блок ИТ. В качестве «пилота» был выбран поток изготовления парогенераторов на Волгодонской площадке. Технологию мы взяли из CAPPсистемы. Совместно с экспертами Siemens PLM Software описали сценарии работы оборудования.

По результатам пилотного проекта в модель были внесены остальные ключевые изделия и разработана методика ежеквартального расчета дорожной карты с учетом фактического ее исполнения и изменения ситуации на рынке. Параллельно были рассчитаны ключевые изделия на Петрозаводской площадке.

Срок реализации проекта составил около года. В процессе нам пришлось дважды уточнять модель данных, заложенную во время пилотного проекта. На каждое такое изменение потребовалась неделя. Для сравнения: в случае расчета в историческом формате «Excel + карандаш» подобное изменение модели данных увеличивало время расчета на месяц.

— Как поменялись технологические процессы и планирование производства?

— Особенность долгосрочного планирования заключается в том, что на момент прогноза отсутствует разработанная технология, то есть для имитационного моделирования требуется создать соответствующую модель данных, позволяющую проводить необходимые расчеты. Мы готовили модель, основанную на аналогах, а в случае их отсутствия оперативно заполняли необходимые данные непосредственно в Plant Simulation. В дальнейшем, по мере детальной технологической проработки, данные в модели уточнялись.

По результатам проекта на основании данных из Plant Simulation мы получили сбалансированную по мощности дорожную карту, подтвержденную инвестиционную программу, рабочий инструмент для прогнозирования загрузки мощностей и моделирования сценариев исполнения дорожной карты.

— Расскажите немного о том, как строилась работа с командой Siemens PLM Software.

— В рамках реализации проекта рабочая группа проходила обучение, касающееся создания моделей в системе, у специалистов Siemens PLM Software. Обучение состояло из двух этапов: первый — это работа непосредственно в системе, моделирование потоков, формирование карты завода, создание различных сценариев и оптимизаций, второй — программирование в Plant Simulation.

В результате был построен прототип будущей модели в Plant Simulation. В дальнейшем специалисты Siemens PLM Software оказывали необходимую поддержку, взаимодействие велось в диалоговом режиме.

— Как обстоит дело с освоением технологий Siemens PLM Software сотрудниками компании и как построено обучение специалистов?

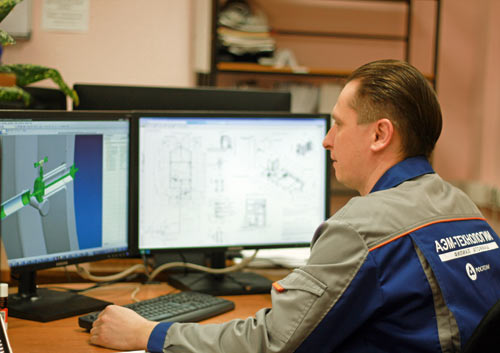

— Наша компания самостоятельно проводит обучение конструкторов и технологов основным принципам, а также новым способам работы в системах Siemens PLM Software. На площадках оборудованы специализированные учебные классы с достаточно мощными рабочими станциями.

На Волгодонской площадке есть сертифицированный учебный центр, для которого были выделены полнофункциональные учебные версии по всем ключевым продуктам Siemens PLM Software. Можно сказать, что в АО «АЭМтехнологии» достигнут серьезный уровень компетенций по решениям Siemens PLM Software, который позволяет проводить обучение как сотрудников предприятия, так и сотрудников других компаний, входящих в контур машиностроительного дивизиона.

— Какие конкурентные преимущества дает вам использование технологий Siemens PLM Software?

— Применение решений Siemens PLM Software позволяет увеличить скорость прохождения информации на всех этапах жизненного цикла продукта, что, в свою очередь, позволяет своевременно принимать управленческие решения.

Цифровой двойник продукта, изготавливаемого АО «АЭМтехнологии», сокращает время на подготовку производства, проведение необходимых инженерных расчетов, проектирование и изготовление требуемой оснастки.

Использование специализированной программной среды имитационного моделирования позволяет сократить время расчета загрузки оборудования и оценки исполнения дорожной карты и тем самым повысить гибкость и быстроту реагирования на изменения внешней среды.

— Какими вы видите следующие шаги, касающиеся развития дигитализации на предприятии? Планируется ли распространять полученное решение на другие площадки корпорации?

— Сейчас основными направлениями развития компании в области цифровых технологий мы выбрали использование предиктивных технологий, развитие элементов цифрового производства и создание цифрового двойника изделия. По каждому направлению сформированы конкретные инициативы для реализации.

Вопрос о дальнейших шагах с точки зрения применения полученного опыта при использовании программного продукта Plant Simulation на других площадках «Росатома» пока остается открытым.

— Какую роль, на ваш взгляд, будут играть цифровые технологии в энергетическом машиностроении через 1020 лет?

— Потребление электроэнергии в мире к 2035 году увеличится кратно. Это будет способствовать децентрализации энергетики с вводом большого количества объектов генерации малой мощности, что кардинально изменит облик энергетического машиностроения будущего.

Мировые лидеры отрасли перейдут от модели продажи конечного продукта в виде объекта генерации на модель продажи сервиса. Соответственно, в том же направлении будут трансформироваться и информационные технологии — предиктивный анализ, поддержка новых методов изготовления оборудования, минимизация влияния человеческого фактора, обработка большого количества запросов и самообучающиеся системы.

Интервью записала Клавдия Бирова. Иллюстрации предоставлены АО «АЭМтехнологии»