Перед «Уральскими локомотивами» была поставлена задача в достаточно короткие сроки полностью разработать комплект конструкторской документации для локальной сборки электропоезда «Ласточка» по российским стандартам с участием российских поставщиков.

Начало пути

Скоростные электропоезда сокращают расстояния между регионами нашей огромной страны, уменьшают время в пути и обеспечивают максимальный комфорт в поездке. Первым таким поездом российской сборки стала «Ласточка» (серия ЭС2Г). Ее скорость достигает 160 км/ч, а стандартный пятивагонный состав способен вместить до 1,5 тыс. человек. «Ласточка» адаптирована к российским условиям: электропоезд может работать в условиях и морского тропического климата, и северных широт при температуре от минус 40 до плюс 40 градусов по Цельсию. Зоны входа и выхода в вагонах поезда учитывают различную высоту российских посадочных платформ.

История создания «Ласточки» началась в 2009 году, когда компания «Российские железные дороги» заказала Siemens разработку пригородного двухсистемного электропоезда, адаптированного к условиям России. Новые поезда планировалось использовать в Сочи для обеспечения пригородных пассажирских перевозок во время Зимних Олимпийских игр 2014 года, а затем распространить их и на другие линии для беспересадочного обслуживания маршрутов, имеющих участки как с переменным, так и с постоянным током.

При проектировании нового электропоезда для России за основу была взята модель пятивагонных электропоездов Siemens Desiro ML, изначально разработанная в стороннем программном обеспечении. Первые 54 электропоезда серии ЭС1 строились с 2011 по 2014 год на заводе Siemens в городе Крефельде в Германии.

Для локализации производства скоростных электропоездов в России в 2010 году Siemens AG и «Группа Синара» создали совместное предприятие «Уральские локомотивы» (г. Верхняя Пышма, Свердловская обл.). Сегодня предприятие также выпускает грузовые электровозы постоянного тока (2ЭС6), переменного тока (2ЭС7) и грузовые магистральные электровозы постоянного тока (2ЭС10).

«Перед “Уральскими локомотивами” стояла задача в достаточно короткие сроки не просто собрать в России электропоезд по оригинальным немецким чертежам, а полностью подготовить комплект конструкторской документации для сборки по российским стандартам с участием российских поставщиков. Кроме того, необходимо было провести углубленную локализацию поезда, а это требовало наличия оригинальных 3Dмоделей», — рассказывает Виталий Брексон, заместитель генерального директора по технической политике, ООО «Уральские локомотивы».

На рельсах дигитализации

Решение об использовании решений от Siemens PLM Software для локализации «Ласточки» было принято в результате тщательного анализа. Важными факторами, повлиявшими на выбор PLMсистемы на «Уральских локомотивах», является соответствие программных продуктов Siemens российским стандартам ЕСКД и наличие наиболее компетентной команды внедрения PLMрешений в РФ. А определяющим фактором для выбора послужило то, что продукты Siemens охватывают наиболее перспективные направления развития в области дигитализации — системноориентированный подход к разработке изделий, проектирование изделия под заданную стоимость, технологии инженерного анализа и валидации требований к изделию в цифровом виде.

Благодаря слаженной работе по внедрению технологий Siemens PLM Software на предприятии в кратчайшие сроки была проведена полная цифровизация производства. Менее чем за три года удалось наладить серийный выпуск электропоездов «Ласточка», достигнув 80процентной локализации производства.

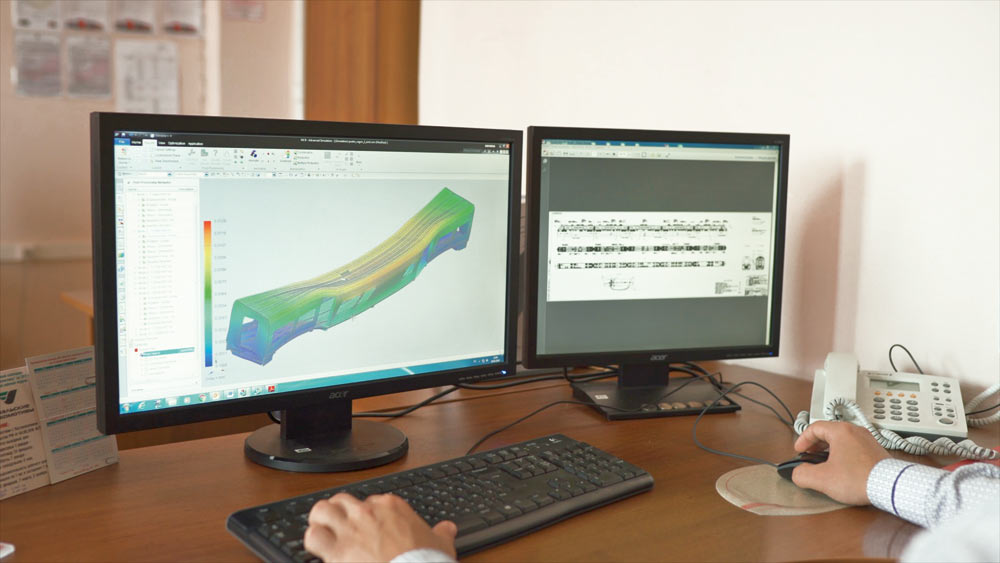

Цифровизация на предприятии началась с внедрения системы управления конструкторской документацией Teamcenter и системы автоматизированного проектирования NX. Параллельно персонал конструкторской службы предприятия должен был пройти обучение работе в программах для последующей самостоятельной разработки электропоезда «Ласточка» (на платформе DESIRO RUS).

Внедрение информационных систем на предприятии было реализовано комплексно. Советом директоров было принято решение о создании корпоративной интегрированной информационной системы «Уральских локомотивов». В рамках интеграции между системой управления предприятием и Teamcenter стояла задача передать электронный состав изделия с учетом изменений. Интеграция была произведена с помощью штатных механизмов Teamcenter и позволила создать единое информационное пространство для работы всех подразделений «Уральских локомотивов», работа в котором повысила оперативность и слаженность производственных и вспомогательных служб.

Внедрение программных решений Siemens PLM Software в процесс проектирования на предприятии позволило реализовать единое управление всей конструкторской документацией, составом изделия и справочниками, а также хранение документации, осуществлять электронное согласование конструкторской документации с подразделениями завода, выполнять 3Dпроектирование изделия и автоматизированное создание 2Dчертежей и спецификаций, работать с большими сборками и проводить инженерные расчеты и разработку управляющих программ для станков на основе 3Dмоделей деталей.

Параллельная работа в NХ под управлением Teamcenter помогла эффективно и качественно спроектировать сложные конструкции электропоезда «Ласточка» и его модификаций, избежать ошибок на этапе подготовки конструкторской документации, выстроить автоматизированный процесс нормоконтроля.

Станция «Точный расчет»

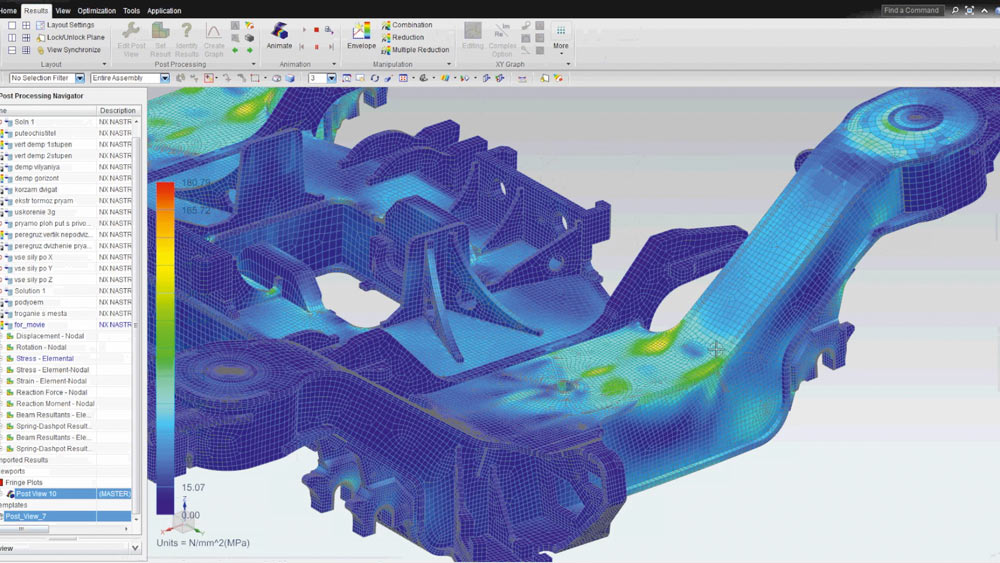

Благодаря тесному сотрудничеству с российской командой Siemens PLM Software, за короткое время специалистами предприятия были освоены методики оценки прочностных и жесткостных характеристик несущих элементов конструкции, динамических качеств поезда на соответствие требованиям по плавности хода и комфорта пассажиров. С целью соблюдения требований по пассивной безопасности и ударопрочности проводилось виртуальное моделирование аварийных режимов столкновения электропоезда с препятствием на пути.

Система инженерных расчетов Simcenter позволила разработать эффективную конструкцию электропоезда «Ласточка» и локомотива в виртуальной среде, не прибегая к большому количеству испытаний.

«Благодаря системам инженерного анализа, таким как Simcenter, мы существенно ускоряем работу инженеров, расчетчиков, инженеровконструкторов, сокращаем работу испытателей. За максимально короткие сроки мы реализуем множество различных конструктивных вариантов, просчитываем их в виртуальной среде, не прибегая к изготовлению опытных образцов и значительно сокращая время проектирования, что позволяет нам оперативно разрабатывать современный подвижной состав и шагать в ногу со временем, конкурируя с достаточно сильными производителями не только у нас в государстве, но и на мировом уровне», — поясняет Петр Ваулин, начальник управления проектирования механических систем департамента конструкторских разработок и исследований, ООО «Уральские локомотивы».

На основе цифровых подходов, реализованных в решениях Siemens PLM Software, в настоящее время на «Уральских локомотивах» выполняются все требования нормативов, сертификации и регламентов Таможенного союза.

Станция «Безопасность и комфорт»

Конструкция «Ласточки» соответствует стандартам безопасности и эргономики. Детали кузова электропоезда изготавливаются из экструдированного алюминиевого профиля. Металл не подвержен коррозии, а особая конструкция панелей обеспечивает жесткость и легкость вагона, что позволяет развивать высокую скорость. Производство деталей кузова подобного рода является инновационным для российского предприятия. Аналогию можно провести с авиационной промышленностью, но, кроме как на «Уральских локомотивах», больше в России нигде не изготавливаются изделия такой высокой сложности из длинномерного экструдированного тянутого профиля.

Разработка технологии обработки деталей кузова на станках с ЧПУ началась полностью с нуля. Первоначально стояла задача обработать панель стены вагона длиной 23,9 м. Высота базирования частей стены на станке отличалась на 23 мм друг от друга, более того — детали стены также отличались на 34 мм по длине. Так как панель — это элемент, на который крепятся важные компоненты салона, устанавливаются электроприборы, системы отопления, то уровнять все части между собой, не затронув плоскую часть панели, оказалось очень важной и непростой задачей. Перед специалистами Siemens PLM Software и их коллегами из «Уральских локомотивов» встала необходимость адаптировать процесс фрезерования, скорректировав управляющую программу для каждого участка панели.

После измерения контрольных точек на панели и получения массива значений данные были обработаны в модуле NХ СAM, который создал программу, абсолютно адаптируемую под любые неровности поверхности. Технология адаптивной обработки модуля NХ СAM позволяет учитывать изменившиеся условия изготовления детали относительно первоначального расчета.

Достигнув хороших результатов в обработке стены вагона, специалисты адаптировали процесс обработки для крыши и нижней части вагона, детали которых также имеют разную длину и особенности.

Изначально в Крефельде, где производились поезда модели Desiro, обработка деталей подобного рода осуществлялась с помощью дорогой оснастки. На «Уральских локомотивах» и по сей день используется недорогая оснастка и метод базирования, созданный в NХ СAM. Деталь поезда помещается на станок, при этом ее не нужно вытягивать с высокой точностью. Все операции по обработке выполняет станок с ЧПУ, управляющая программа для которого создается в модуле NХ СAM.

Комплекс решений Siemens PLM Software обеспечил качественное изготовление дорогостоящих деталей электропоезда «Ласточка» с минимальными затратами на подготовку производства и полностью исключил брак. Решения на базе NX CAM позволили сократить время переналадки за счет автоматического определения положения заготовки на станке, а симуляция работы управляющей программы в виртуальной среде сократила время внедрения на 1015%.

Опыт, полученный при проектировании «Ласточки», был применен специалистами «Уральских локомотивов» и для проектирования магистрального грузового электровоза с асинхронным тяговым приводом «Гранит» (2ЭС10), одного из самых мощных электровозов постоянного тока для колеи 1520. Электровоз может тянуть составы суммарным весом свыше 9 тыс. т, что вдвое превышает грузоподъемность распространенных на железной дороге локомотивов серии ВЛ.

Следующая станция

Высокий потенциал «Уральских локомотивов», команда профессионалов и современные технологии Siemens PLM Software позволили создать первый российский скоростной электропоезд «Ласточка». В настоящее время он изготавливается по российским стандартам с участием российских поставщиков, а уровень локализации производства достигает 80%. В ближайшее время на предприятии запланировано внедрение модуля системы Teamcenter «Управление требованиями», который поможет объединять и учитывать требования к конструкции поезда, его безопасности, экономичности, уровню шума и с учетом всех вводных оперативно менять и создавать новую конфигурацию изделия. Также запланировано внедрение модуля «Управление CAEданными», который обеспечит эффективную координацию данных инженерного анализа, простой поиск и повторное использование результатов, создание и управление сложной сборкой изделий.

Применение современных цифровых технологий позволяет предприятию «Уральские локомотивы» развиваться и следовать лучшим мировым практикам железнодорожного машиностроения.