Одним из ключевых аспектов успешной цифровой трансформации предприятия является процесс нормализации нормативносправочной информации (НСИ). Это касается любых производственных предприятий, а в частности (и особенно) — отрасли приборостроения, которая традиционно имеет дело с большим числом номенклатурных позиций электрорадиоизделий (ЭРИ). На предприятиях этой отрасли зачастую сталкиваются не просто с проблемой организации единого стандарта на получение наименования элементов, но и с задачей управления НСИ с целью получения качественных и достоверных данных.

С типичной проблемой нормализации данных столкнулись специалисты предприятия ОАО «ЦНИИ «Дельфин» на этапе автоматизации процессов КТТП. На их примере в рамках статьи будут рассмотрены наиболее важные моменты процесса внедрения системы управления жизненным циклом изделия AppiusPLM. Опытом в нормализации НСИ и реализации бизнеспроцессов подготовки производства в системе поделилась руководитель плановоэкономического бюро Александра Семеновна Чипигина.

Выбор системы

До внедрения AppiusPLM предприятие использовало собственную АСУ. Она была узконаправленной и не объединяла собой ключевые технические службы предприятия. В определенный момент система перестала удовлетворять бизнеспотребностям организации, а также стали возникать трудности с ее техническим сопровождением. В результате от системы пришлось отказаться в пользу комплексного решения для автоматизации и цифровизации процессов подготовки производства. В качестве такого решения были выбраны две системы — 1С:УПП и AppiusPLM, разработанные на единой платформе «1С:Предприятие» и поставляемые с открытыми кодами.

О предприятии

Свою историю ЦНИИ «Дельфин» ведет с 1966 года, когда Постановлением Совета Министров СССР был создан НИИ346, основной задачей которого стала разработка навигационных комплексов для морских объектов различного назначения. На предприятии действуют: научноисследовательское, производственное, конструкторские и технологические подразделения. Наряду с разработкой навигационных комплексов в институте успешно проводились работы по гирокомпасной тематике. В последние годы, помимо традиционного морского направления, институт освоил и сухопутное — разработана аппаратура, предназначенная для наземных подвижных объектов.

По ряду причин общего проекта внедрения в рамках предприятия организовать не получилось, и каждая система начала функционировать в рамках своих подразделений. Стартовала работа в системе AppiusPLM с выпуска служебных записок и регламентов, на основании которых хранение информации по изделиям производства и разработка технологии изготовления стали осуществляться непосредственно в AppiusPLM. Такой подход оказался возможным только благодаря тому, что программный продукт является «коробочным» решением и может «встраиваться» в уже существующие бизнеспроцессы предприятия, не меняя их. Правильным решением стало и введение стимулирующих (поощрительных) мер к сотрудникам, участвующим во внедрении, на плечи которых на этом этапе легла дополнительная нагрузка.

Нормализация НСИ

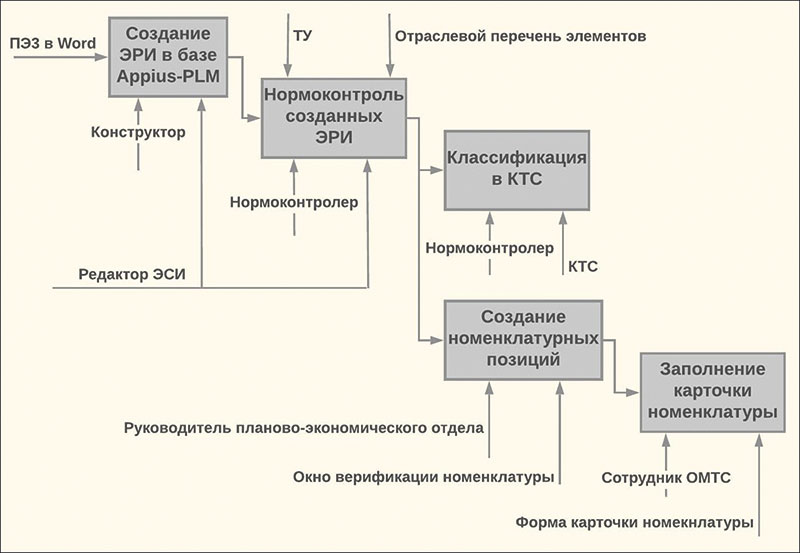

Было принято решение создавать базу НСИ в AppiusPLM с «нуля» и не использовать информацию из таблиц Excel, подготовленную для экспорта в учетную систему, так как в наименованиях многих ЭРИ содержались ошибки и значительная часть компонентов уже не использовалась во вновь разрабатываемых изделиях. Это помогло избежать повторного копирования неиспользуемой информации и вместе с этим происходило формирование актуального ограничительного перечня предприятия. AppiusPLM имеет ряд механизмов для выполнения задач по нормализации НСИ и включает не только интерфейс для ввода информации, но и возможности по структурированию и классификации данных. Используя эти программные возможности, сотрудники выработали процедуру формирования базы НСИ в AppiusPLM (рис. 1).

Рис. 1. Процесс формирования и классификации НСИ

Пояснения к рис. 1:

1 Создание ЭРИ в базе AppiusPLM

Разработчики приборов передают конструкторам, проектирующим изделие, перечень элементов (ПЭ3 в формате MS Word либо в «бумажном» виде) для включения ЭРИ в состав основного конструкторского документа. В AppiusPLM таковым является электронная структура изделия (ЭСИ, ГОСТ 2.0532013), которая отражает конкретное техническое решение. Одновременно с созданием в системе ЭРИ происходит первичный контроль ошибок в наименованиях/обозначениях компонентов (в основном грамматических, лишних пробелов, неверных символов и т.д.). Созданное ЭРИ попадает в раздел справочника ЭРИ «Неклассифицированные элементы».

2 Нормоконтроль созданных ЭРИ

Сотрудник (в данном случае конструктор — Виктор Павлович Лауденбах) с отведенной ему ролью «нормоконтролера» проверяет компоненты на соответствие требованиям, изложенным в следующих документах:

- Технические условия на компонент;

- возможность использования компонента исходя из отраслевого перечня разрешенных к применению ЭРИ.

При выявлении компонентов, не удовлетворяющих требованиям, он сообщает разработчику об ошибке в ПЭ3. Происходит корректировка наименования, подбор аналогов или замен и повторное согласование. По завершении согласования ПЭ3 (перечень элементов) формируется уже из AppiusPLM автоматически в виде отчета, еще раз проходит контроль, подписывается и сдается в «бумажный» архив.

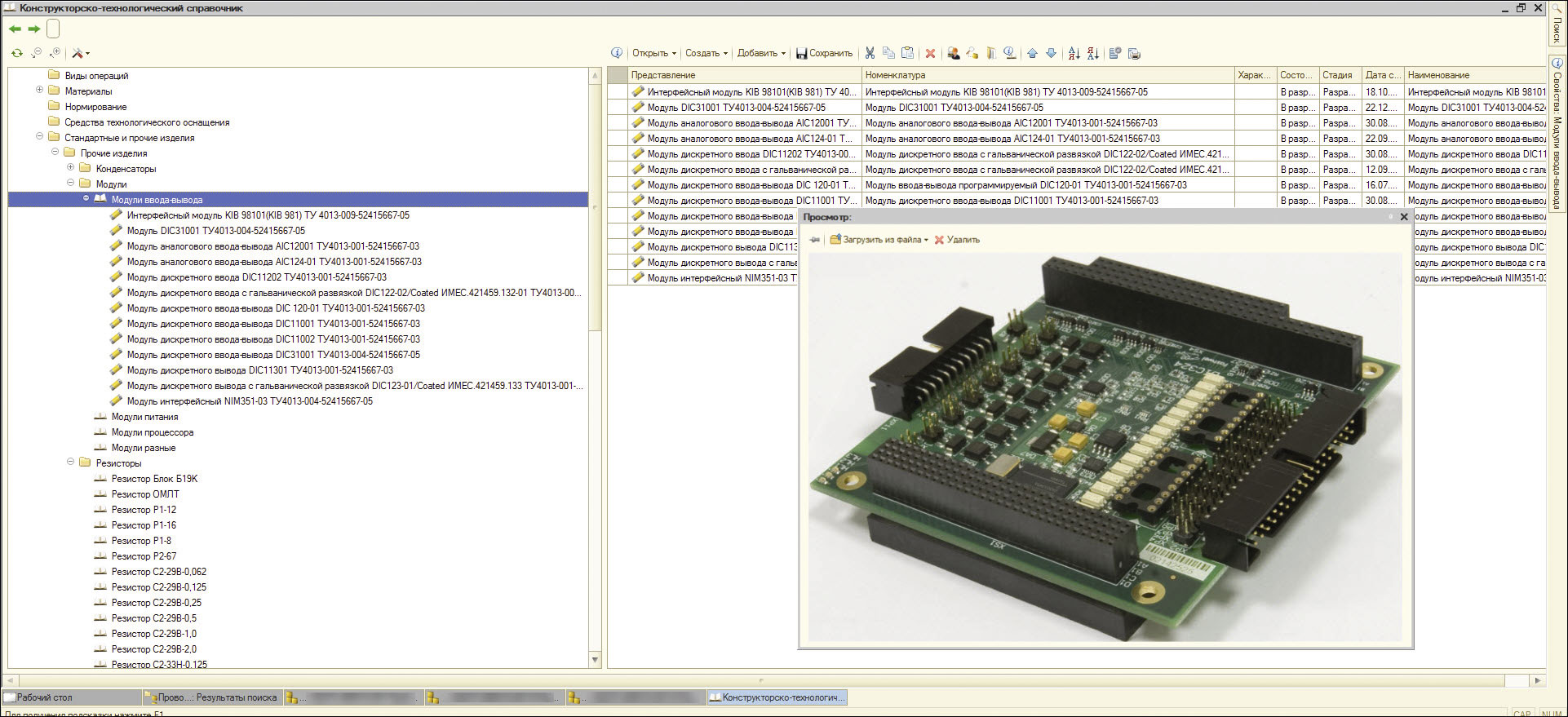

3 Классификация в КТС

На следующем этапе процесса происходит классификация и каталогизация созданных ЭРИ для их дальнейшего использования. Выполняет эту задачу «нормоконтролер» в подсистеме «Конструкторскотехнологический справочник (КТС)» (рис. 2).

Рис. 2. Классифицированные элементы в КТС

4 Создание номенклатурных позиций

После классификации руководитель плановоэкономического бюро создает номенклатурные позиции на ЭРИ. Номенклатура формируется исходя из наименования компонента в автоматическом режиме.

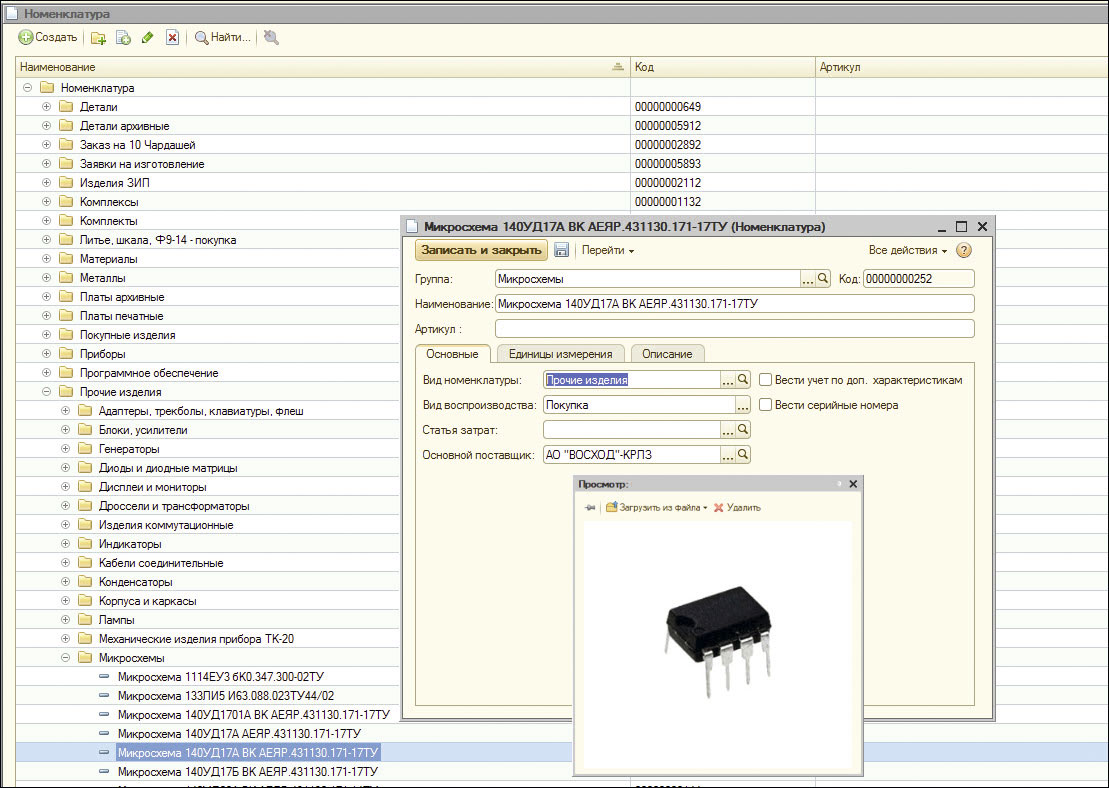

5 Заполнение карточки номенклатуры

Когда номенклатурные позиции созданы, то есть конкретный ЭРИ имеет ассоциативно связанную с ним номенклатурную карточку, сотрудник службы ОМТС приступает к ее заполнению и вносит необходимую информацию о поставщике и т.д. (рис. 3).

Рис. 3. Номенклатурная карточка ЭРИ

Конструкторская подготовка производства

Так как AppiusPLM автоматизирует весь процесс КТПП и позволяет в едином информационном пространстве объединить различные технические службы, то, безусловно, на нормализации ЭРИ работа сотрудников в системе не заканчивается. Конструкторам в создании электронных составов изделий помогает ряд инструментов системы, которые адаптированы под специфику конструкторской подготовки производства. Создавать электронные структуры изделий в системе решили в ручном режиме, так как 3Dмодели имеются лишь на часть изделий, а основная масса документации выполнена в «плоском» виде, в том числе и на бумажных носителях. Такой способ подходит для всех предприятий по причине того, что не требует высокой квалификации сотрудников, а также позволяет выверить и актуализировать конструкторскую документацию.

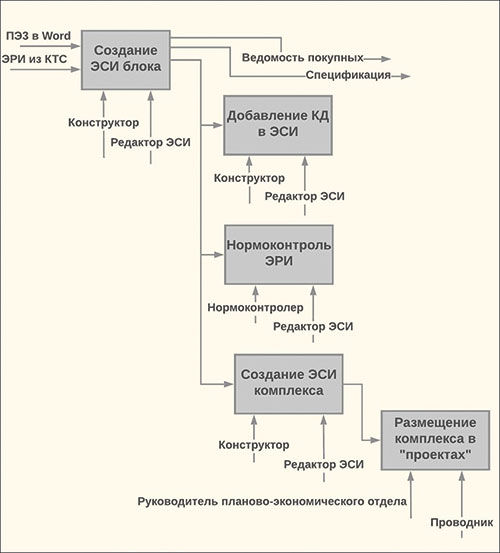

Процесс формирования электронных составов изделий выглядит как показано на рис. 4.

Рис. 4. Процесс формирования ЭСИ

Пояснения к рис. 4:

1 Создание ЭСИ блока

Конструктор на стадии разработки изделия (блока) формирует в системе ЭСИ в редакторе структуры изделия. Также в электронный состав заимствуются ЭРИ из КТС. Если компонента нет, тогда он создается. По структуре изделия формируется спецификация в соответствии с ЕСКД — этот документ согласуется и сдается в архив предприятия. Ведомость покупных комплектующих изделий формируется в виде отчета.

2 Добавление КД в ЭСИ

Затем в состав ЭСИ добавляется необходимая документация (чертежи, технические условия, программы и методики испытаний и т.д.) в соответствии с регламентирующими документами предприятия.

3 Нормоконтроль ЭРИ

Вновь созданные ЭРИ проверяются «нормоконтролером».

4 Создание ЭСИ комплекса

Подразделение разработки комплексов, в свою очередь, создает варианты ЭСИ уже на поставку. Все компоненты комплекса, созданные на предыдущих этапах конструкторской подготовки, заимствуются. Повторный ввод данных не требуется.

5 Размещение комплекса в «проектах»

В завершение комплексы переносятся в специальный каталог с готовыми проектами для хранения. Они располагаются в общем доступе и открыты для просмотра руководящему составу и всем заинтересованным лицам.

Многие функциональные возможности были положительно отмечены конструкторами. Например, механизм «Применяемость» позволяет, минуя имеющуюся на предприятии огромную картотеку, определять «входимость» той или иной детали/сборки в различные изделия, найти «Первичную применяемость» и сразу найти в архиве предприятия соответствующий альбом на это изделие. Кроме того, пользователи активно используют возможность быстрого формирования предварительного состава изделия с выводом на печать спецификации для согласования конструктивных решений.

Технологическая подготовка производства

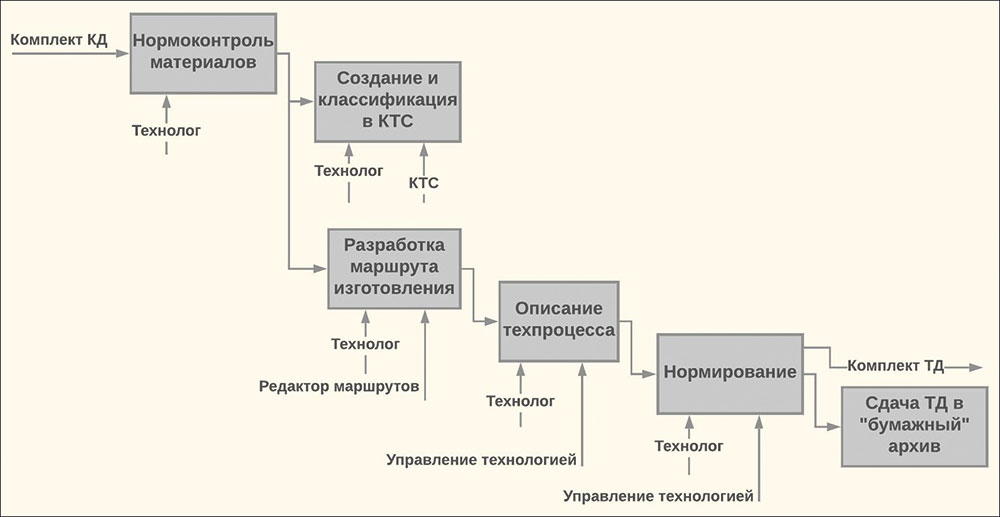

Технологический отдел для разработки использует встроенную САПР ТП в AppiusPLM. Процесс технологической подготовки производства в рамках AppiusPLM выглядит как на рис. 5.

Рис. 5. Процесс технологической подготовки производства

Пояснения к рис. 5:

1 Нормоконтроль материалов

При получении комплекта КД технологи осуществляют контроль назначенного конструктором материала с точки зрения правильности записи и соответствия ГОСТу.

2 Создание и классификация в КТС

Материал создается технологом, классифицируется и переносится в КТС для дальнейшего использования. В результате наполняется ограничительный перечень предприятия по материалам.

3 Разработка маршрута изготовления

На этом этапе описывается маршрут изготовления изделия в «Редакторе маршрутов». Данные о подразделениях предприятия, рабочих центрах, профессиях и операциях для маршрута назначаются из системных справочников.

4 Описание техпроцесса

В интерфейсе управления технологией происходит создание ТП с назначением основного и вспомогательных материалов из КТС или из списка вновь созданных, а также подбор оснастки. Дополнительно в дерево техпроцесса добавляется необходимая документация и технологические эскизы для изготовления изделия.

5 Нормирование

Затем осуществляется трудовое и материальное нормирование разработанного техпроцесса. Сформированные с электронной технологии отчеты в виде маршрутнооперационных карт выводятся на печать и проходят согласование.

6 Сдача ТД в «бумажный» архив

После согласования документы отправляются в «бумажный» архив. Производство может получать необходимую документацию непосредственно из AppiusPLM, формируя необходимые технологические отчеты.

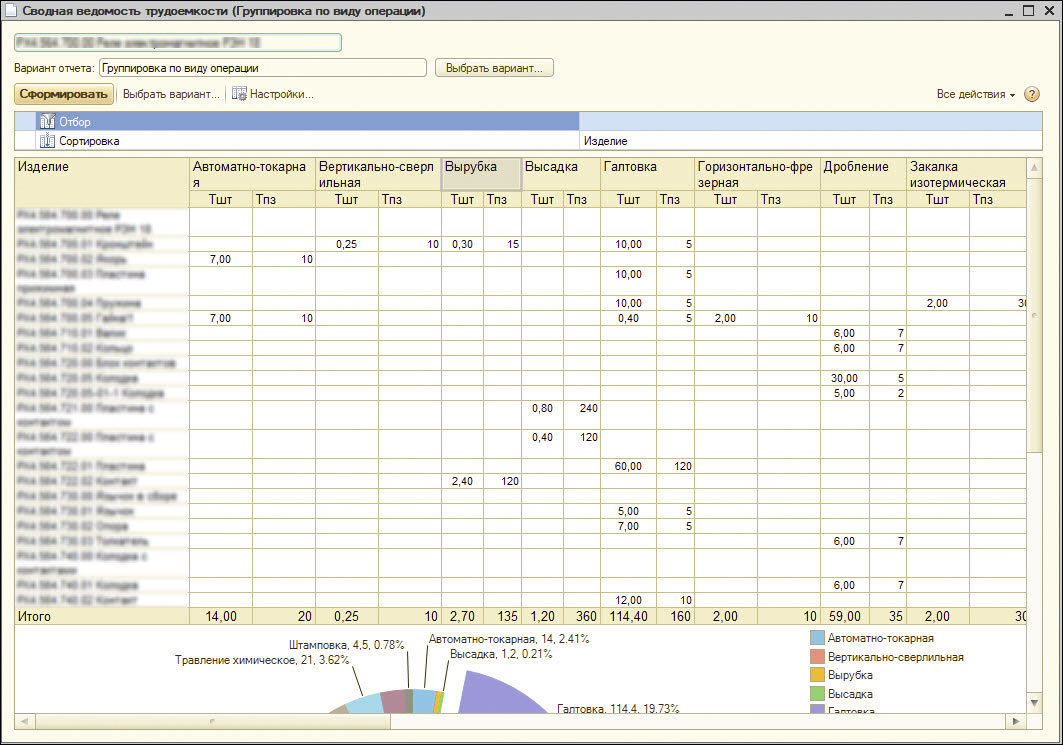

Аналитические отчеты по трудоемкости как способ обоснования себестоимости изделия перед заказчиком

Одним из наиболее важных этапов подготовки производства является экономическое обоснование стоимости производимых изделий перед заказчиком (в том числе и военным заказчиком). Для решения подобной задачи руководитель плановоэкономического бюро использует функциональную возможность системы по созданию аналитических отчетов. В качестве основного источника данных для расчета используется сводная ведомость трудоемкости. Она формируется по производственнотехнологической ЭСИ на всё изделие и консолидирует необходимые технологические данные в требуемом разрезе (рис. 6).

Рис. 6. Сводная ведомость трудоемкости

Следующий этап цифровой трансформации

На данный момент определены планы по дальнейшей автоматизации, к основным этапам которой можно отнести:

- выстраивание интегрированного комплекса PLMERP. Для этой задачи AppiusPLM имеет все необходимые механизмы с технической точки зрения — единую платформу с учетной системой и готовые планы обмена для типовой конфигурации;

- электронное согласование документов внутри системы. Оно также является приоритетным направлением и поможет ускорить процессы утверждения КД и ТД;

- создание ПЭ3 в системе непосредственно разработчиками изделий для гармонизации бизнеспроцессов предприятия в рамках работы в PLMсистеме.

Эффект от организации КТТП в AppiusPLM

- Организация единой «точки ввода» НСИ по изделиям;

- повышение точности закупок вместе с сокращением сроков закупки комплектующих;

- снижение потерь предприятия (как финансовых, так и временных), связанных с использованием некачественной нормативносправочной информации;

- сокращение сроков выпуска и сдачи в «бумажный» архив технологической и конструкторской документации;

- успешное обоснование и защита стоимости изделия перед заказчиком.