С помощью решений Siemens PLM Software компания ASML, крупнейший производитель фотолитографических систем для микроэлектронной промышленности, оптимизировала производственные процессы и вышла на новый уровень инновационного развития.

Дигитализация стремительно меняет отрасли и рынки. Катализатором ее развития стало изобретение полупроводников, интегральной схемы и микропроцессора. Появление процесса фотолитографии, который заключается в проецировании уменьшенных изображений элементов схемы на кремниевую подложку, обеспечило снижение стоимости производства и эксплуатации мощностей и тем самым способствовало повсеместному распространению вычислительной техники. Фотолитография позволяет создавать всё более экономичные и энергоэффективные устройства и сервисы, дающие возможность всегда быть на связи и использовать широкий функционал инструментов для работы и отдыха. Чтобы соответствовать вызовам цифровой эры, предприятия электронной и полупроводниковой промышленности стремятся быстрее внедрять инновации.

Идти в ногу со временем и выпускать новое поколение фотолитографических систем, а также оперативно реагировать на цикличный спрос рынка — такие задачи поставила перед собой нидерландская компания ASML, один из ведущих мировых поставщиков систем фотолитографии для полупроводниковой промышленности.

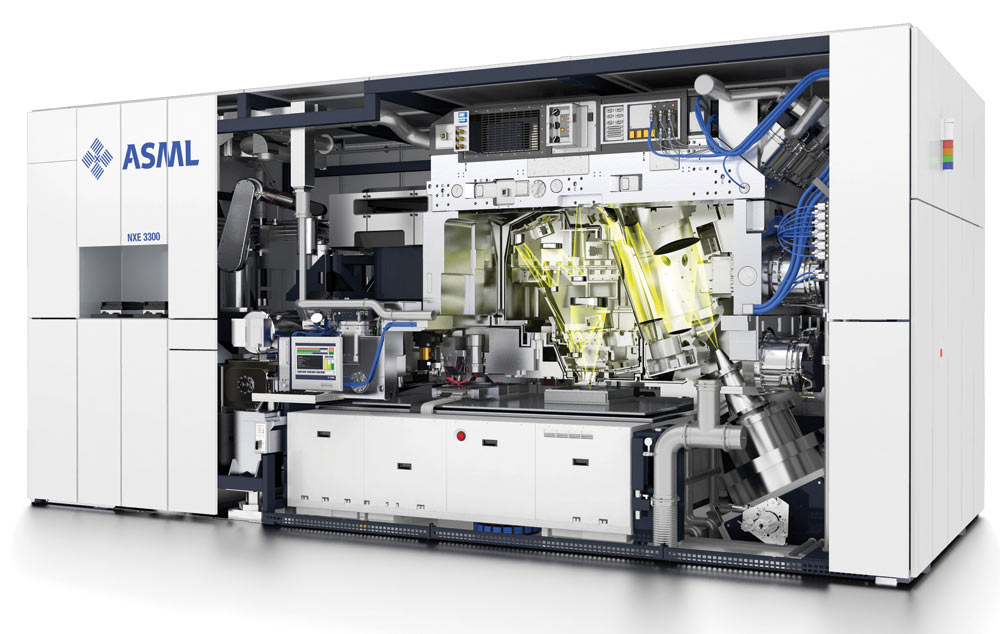

Предприятие выпускает сложное оборудование для производства интегральных микросхем: проектирует, изготавливает, устанавливает и обслуживает системы производства полупроводников. Разработки компании помогают уменьшать размеры и повышать функциональные возможности микросхем — основы современных изделий бытовой и промышленной электроники. Постоянное стремление к инновациям — неотъемлемая часть корпоративной культуры компании.

В начале 2009 года, в условиях мирового финансового кризиса, производители микросхем резко сократили капиталовложения. Но уже во втором полугодии в полупроводниковой отрасли наметились оживление и рост заказов. Два последующих года для компании ASML стали рекордными по объемам продаж: в 2010-м продажи практически утроились по сравнению с показателями 2009 года, а в 2011-м их рост продолжился. В условиях быстрого восстановления спроса компании ASML требовалось обеспечивать своевременные поставки продукции самого высокого качества и развиваться, чтобы сохранить лидерские позиции на мировом рынке микроэлектроники. Руководству компании предстояло решить ряд ключевых задач. Во-первых, нужно было увеличить объемы выпуска производимой продукции с учетом рыночного спроса и без роста себестоимости. Во-вторых, сократить сроки выполнения заказов. В-третьих, обеспечить выпуск нового поколения фотолитографических систем.

В рамках проекта по созданию цифрового производства компания ASML выбрала решения Siemens PLM Software. ASML использует систему управления жизненным циклом изделия Teamcenter и систему автоматизированного проектирования NX. Кроме того, отдел подготовки производства компании начал использовать Tecnomatix Plant Simulation, средство моделирования дискретных событий, для автоматизации и оптимизации производства.

Прогнозируемые объемы

Спрос в полупроводниковой промышленности цикличен, и компания ASML непрерывно меняет производственные мощности для соответствия актуальным требованиям рынка. Этот процесс должен учитывать прогноз спроса, разработку подробных планов выпуска продукции и обеспечение согласованной работы большой и сложной цепочки поставок. Решение Plant Simulation позволило оптимизировать производственную линию для обеспечения заданной производительности.

Важным этапом проекта оптимизации производства стало устранение разрыва между разработкой и изготовлением. «Отдел подготовки производства связывает между собой конструкторскую службу, технологов и отдел снабжения, — говорит Андреас Шонвальдт, руководитель группы управления техническими требованиями компании ASML. — Модели производственных процессов, которые мы создаем в Tecnomatix Plant Simulation, объединяют работу всех этих подразделений. Мы принимаем множество решений по модернизации существующих или строительству новых производственных мощностей. Решение Tecnomatix Plant Simulation помогает принимать такие решения и моделировать сценарии типа “что будет, если”».

Моделирование производится с учетом того, что изделия должны соответствовать самым высоким стандартам, а процесс их создания ведется с нанометровой точностью. Оборудование мгновенно печатает мельчайшие элементы схем на кремниевых подложках, создавая 30-40 слоев, абсолютно точно накладываемых один поверх другого.

Точно в срок

Испытания оборудования — самый длительный этап производственного процесса: он занимает гораздо больше времени, чем сборка. Желая укрепить свою репутацию надежного поставщика, компания ASML постоянно работает над сокращением сроков выполнения заказов, повышением объемов выпуска и снижением себестоимости. Для моделирования и оптимизации производственных процессов на предприятии использовали численное моделирование дискретного производства Tecnomatix Plant Simulation для определения факторов, влияющих на время производства и выпуск оборудования. По словам Йориса Бонсела, инженера-технолога группы управления техническими требованиями компании ASML, модель, созданная в Tecnomatix Plant Simulation, точно отражает работу настоящей производственной линии.

Анализ ситуации показал, что одна из причин срыва сроков — задержки с поставками обработанных подложек. «Подложки выпускает наша технологическая лаборатория, и почти все они идут на испытания готовой продукции, — рассказывает Йорис Бонсел. — Мы оценили объем заказов отдела испытаний за пять месяцев, а также фактическое время поставки подложек. Затем в Tecnomatix Plant Simulation была создана модель, результаты расчета которой были максимально приближены к реальным данным. Уровень точности оказался поистине высочайшим».

Когда было установлено, что расчетная модель точно отображает реальную ситуацию производства, были проведены технологические расчеты. Моделирование реального производства подтвердило предположение, что наибольшую финансовую отдачу и своевременность выполнения заказов обеспечит увеличение штата лаборатории на одного сотрудника, а не приобретение новой производственной линии. Моделирование ситуации с увеличением численности персонала на две штатные единицы продемонстрировало, что это было бы неэффективно с финансовой точки зрения. Ранее подобный анализ специалисты компании проводили, опираясь лишь на собственный опыт, теперь основанием для принятия управленческих решений служит точный расчет.

Новый продукт

Компания ASML разработала фотолитографическую систему нового поколения NXE:3300B, в которой применяется коротковолновый ультрафиолетовый свет, позволяющий еще больше снизить размеры элементов микросхемы. Перед технологами встала задача подготовки производства нового оборудования. Морис Шрутен, инженер-технолог группы управления техническими требованиями компании ASML, рассказывает: «Прежде всего нужно было определить, какие производственные ресурсы потребуются для выпуска так называемого промежуточного модуля — одного из основных компонентов новой системы. Мы искали наиболее экономичный способ, поэтому применили решение Tecnomatix Plant Simulation для анализа трех альтернативных вариантов, учитывающих критерии места, занимаемого в “чистой комнате”, колебаний производительности и требуемых капиталовложений в рабочую силу и оборудование».

Специалисты предприятия рассмотрели три варианта: дублирование существующей производственной линии, аутсорсинг части производственных процессов, внедрение нового принципа построения производственной линии, когда этап сборки выполняется на трех отдельных участках. Численное моделирование показало, что первый вариант потребует наибольших капиталовложений в оборудование, поэтому он был отвергнут. Оставшиеся два демонстрировали практически одинаковые результаты. В итоге был выбран вариант с минимальным уровнем рисков для компании. Результатом работы Tecnomatix Plant Simulation стала оптимизированная схема производственной линии, которая обеспечивала требуемую производительность при небольших объемах инвестиций в технологическое оборудование.

Один из важнейших элементов системы TWINSCAN NXT:1950i от ASML — модуль позиционирования (МП). Когда компания изучала возможности повышения объемов выпуска нового оборудования, встал вопрос о том, сколько понадобится испытательных стендов для модулей позиционирования (ИСМП) и как можно добиться их максимально эффективного использования. Кроме того, необходимо было сравнить параллельную и последовательную установку двух одинаковых технологических позиций.

Рон Клоуэрс, инженер-технолог группы управления техническими требованиями компании ASML, отмечает: «Чтобы добиться максимальной производительности, мы сравнили четыре сценария в решении Tecnomatix Plant Simulation. Результаты показали, что лучше всего применять два ИСМП по гибкой схеме. Иными словами, каждый модуль может выполнять любую необходимую операцию в соответствии с правилами приоритетности. Перед ИСМП следует установить две технологические позиции, работающие параллельно, а не последовательно».

В результате было установлено, что рост производительности и максимальный объем выпуска достигаются при наличии двух стендов для испытаний модулей позиционирования, используемых по гибкой схеме и благодаря параллельной установке технологических позиций.

Взгляд в будущее

Одно из важнейших преимуществ Tecnomatix Plant Simulation — возможность создания библиотек объектов, следующих определенной логике поведения. Эти объекты широко применяются в различных моделях. Для библиотеки ASML сотрудники компании разработали объект для оптимизации с применением генетических алгоритмов. При численном моделировании технологического процесса специалисты задают ряд ограничений между производственными операциями. Например, ограничение последовательности выполнения, позволяющее указать операцию, которая обязательно должна быть выполнена перед текущей. Другой пример — ограничение времени ожидания, задающее время выдержки, необходимой после завершения ряда операций. Специалисты могут задать и физические ограничения: например, в ситуации, когда две операции не могут выполняться одновременно на одном и том же участке или на одном и том же оборудовании.

«Поддержание мирового лидерства — трудная задача, — заявляет Андреас Шонвальдт. — Нужно обеспечивать инновационность и экономичность изделий. Решение Tecnomatix Plant Simulation станет неотъемлемой частью нашего процесса принятия проектных решений».

Статья была опубликована в журнале «PLM Эксперт. Инновации в промышленности» (май, 2019)