Данный материал может быть интересен для предприятий с большим числом обрабатываемой номенклатуры изделий и значительным количеством оборудования с ЧПУ.

Проблема, с которой столкнулся наш заказчик, типична и заключается в несогласованности используемого в техпроцессе инструмента и инструментальных сборок (далее ИС) с его наличием в инструментальном магазине станка и кладовой цеха, что приводит к простою оборудования со всеми вытекающими экономическими проблемами и последствиями. Компанией InterCAD данная задача была решена для крупного российского предприятия обороннопромышленного комплекса. Ниже описан метод, которым специалисты InterCAD пользовались для получения необходимых результатов.

Рис. 1. Внешний вид инструментальной сборки в шпинделе станка с ЧПУ

Чтобы рационально организовать процесс управления инструментом, нужно в первую очередь использовать административные меры. Однако это не исключает необходимости решения ряда технических проблем, которые могут существенно облегчить выполнение этой задачи.

По нашему мнению, существенную помощь может оказать разработка программного обеспечения (далее ПО) для формирования сборок (рис. 1). Сразу отметим, что аналоги данной системы существуют, но они стоят дорого и производятся за рубежом, что делает их недоступными для многих отечественных предприятий в условиях санкций.

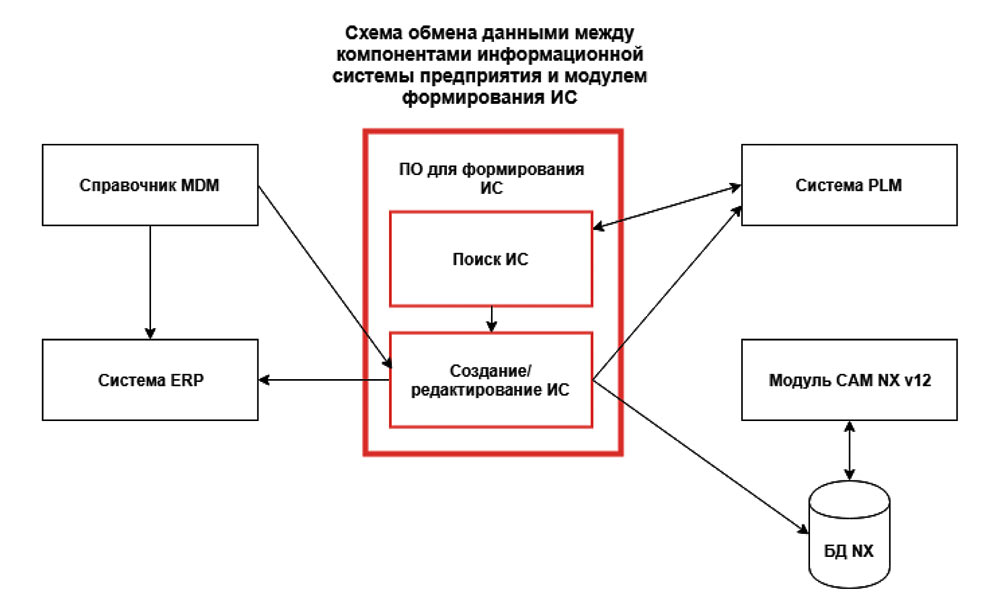

Место такого ПО в системе обмена данными на предприятии показано на приведенной на рис. 2 схеме.

Рис. 2

Как видно из схемы, ПО для формирования ИС использует данные о режущем инструменте, получаемые из справочника MDM (Master Data Management). Этот справочник содержит нормативносправочную информацию, которая применяется на предприятии.

С целью обеспечения регулярных и своевременных поставок ИС к началу обработки на станках данные о составе ИС передаются в ERPсистемы и MESсистемы управления производством для выполнения анализа возможности замены инструмента на аналогичный — как в процессе работы, так и в процессе закупок.

Данные о подготовленных ИС сохраняются в PLMсистеме; кроме того, там сохраняются основные параметры инструмента CAM NX v12, соответствующего ИС. Это обеспечивает возможность поиска и повторного использования ИС при технологической подготовке производства других изделий.

По полученным ИС определяются параметры инструмента для модуля CAM NX v12. Результат сохраняется в БД инструмента NX v12 и может повторно применяться при подготовке управляющих программ для станков с ЧПУ.

Основными функциями ПО для формирования сборок являются:

формирование ИС путем выбора инструментов из справочника MDM с учетом возможности их соединения;

формирование параметров ИС по набору выбранных инструментов. Набор параметров должен обеспечивать возможность создания инструмента в NX v12. (Например, по параметрам адаптивного инструмента, входящего в ИС, необходимо определить общую длину держателя и число секций держателя в NX v12). Часть параметров инструмента в составе ИС допускает выбор значения из диапазона допустимых значений и может заполняться вручную, например — вылет инструмента из оправки, либо может использоваться значение «по умолчанию»;

сохранение состава и полученных параметров ИС в PLMсистеме и чтение данных об имеющихся ИС, чтобы обеспечить возможность их повторного применения;

сохранение состава ИС в ERPсистеме для заказа необходимого инструмента у производителей.

Анализ показал, что основой для создания подобных систем, претендующих на универсальность, то есть способных работать с инструментом от разных производителей на оборудовании с ЧПУ, является международный стандарт — ISO 13399, представление и обмен данными о режущем инструменте.

Этот стандарт устанавливает правила описания режущего инструмента. Не будем подробно останавливаться на принципах построения данного стандарта, отметим только, что любой инструмент описывается набором свойств, сгруппированных в классы (понятия). И каждое свойство инструмента, с учетом класса, получает уникальный идентификатор. ПО для формирования сборки применяет эти идентификаторы для доступа к свойствам инструмента.

Предполагается, что стандарт ISO 13399 будет постоянно развиваться, чтобы предоставить возможность описывать вновь созданные виды инструмента. При этом разработчики стандарта ставят перед собой цель его упреждающего развития. Это означает, что с его помощью можно описать не только любой существующий сегодня инструмент, но и любой инструмент, который появится на рынке в ближайшие несколько лет.

Проблемой является то, что на данный момент не все поставщики инструмента предоставляют информацию о своей продукции в электронном виде в соответствии с этим стандартом. И даже те, кто предоставляет такие данные, не всегда предоставляют их в нужном объеме — может не хватать значений свойств, необходимых для выполнения расчетов при формировании ИС.

Еще одним достоинством этого стандарта является наличие свойств, позволяющих быстро подбирать инструмент, который может соединяться между собой в составе одной сборки. Такие свойства называются кодами соединения и представляют собой строки, которые в закодированном виде содержат данные об интерфейсах соединения инструмента как со стороны заготовки, так и со стороны станка. Подбор инструмента, который можно совместить с данным инструментом, выполняется путем сравнения соответствующих кодов соединения и может быть выполнен очень быстро и эффективно.

Предполагается, что справочник MDM содержит данные об используемом режущем инструменте в соответствии с требованиями ISO 13399 и обеспечивает возможность получать от поставщиков инструмента данные в электронном виде для загрузки в справочник. Поставщиками данных в электронном виде являются, например, Sandwich, Walter и другие производители инструмента, в том числе собственное инструментальное производство.

Если производитель инструмента не предоставляет данные в электронном виде, то их можно вводить в справочник MDM своими силами, пользуясь бумажными каталогами, но это потребует значительных усилий.

Нам удалось создать универсальные алгоритмы построения ИС с возможностью адаптации ПО для поставщиков инструмента и использования различных MDMсправочников, но, повторяем, — данные в них должны соответствовать ISO 13399.

Наше решение для формирования ИС создавалось на основе данных, полученных из справочника ПОЛИНОМ:MDM фирмы АСКОН, и переноса данных об инструменте в библиотеки CAMмодуля программы NX v12.

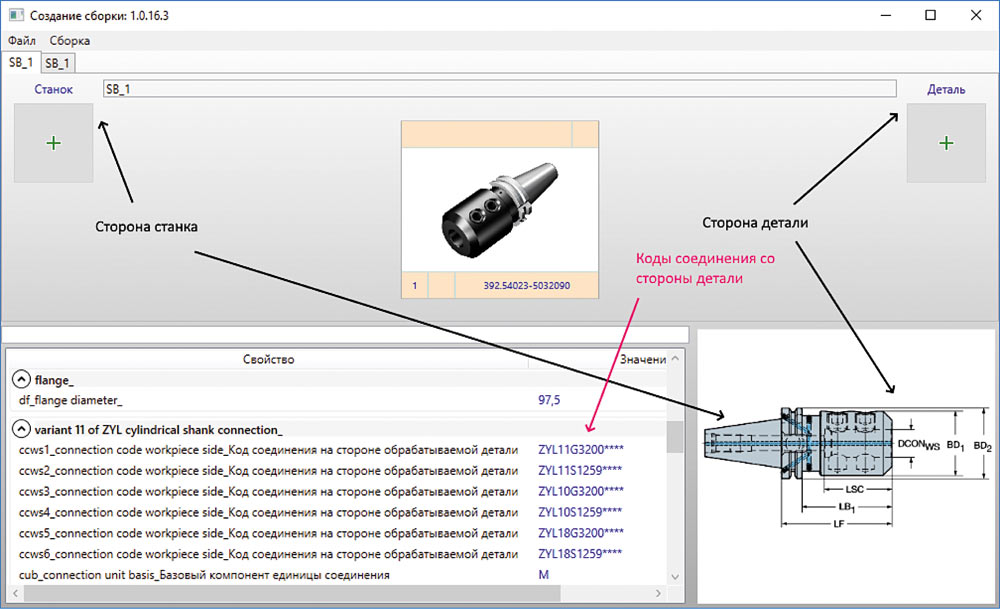

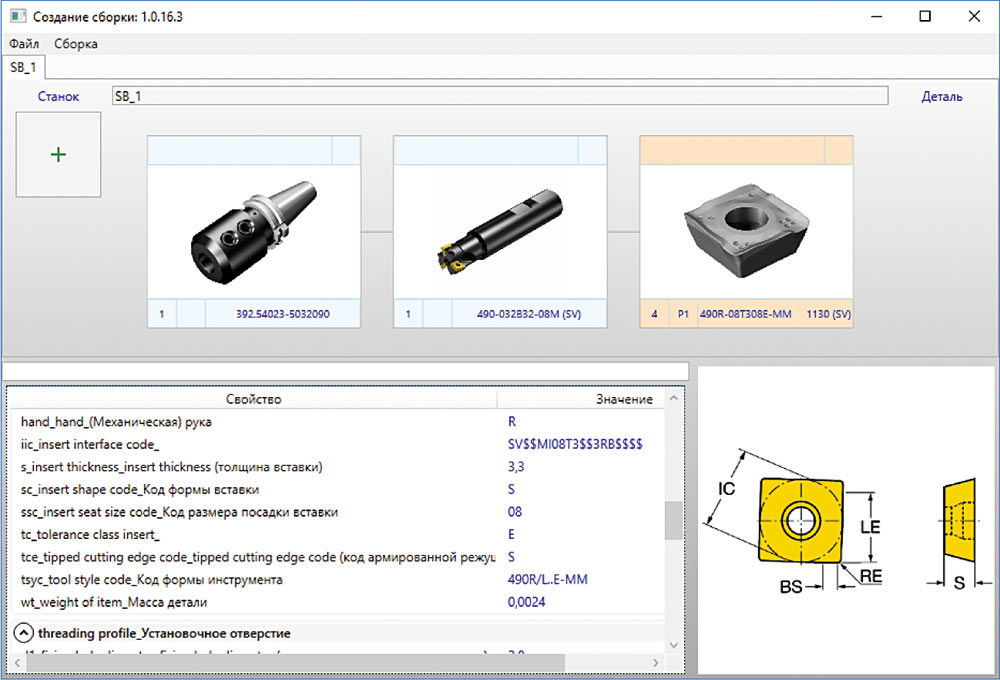

Главное окно программы служит для создания сборки путем выбора инструментов из справочника ПОЛИНОМ:MDM.

Под ИС здесь понимается набор связанных в определенном порядке инструментов, выбранных из справочника ПОЛИНОМ:MDM. Таким образом, сборку можно рассматривать как дерево, корнем которого является инструмент, расположенный ближе всего к станку.

В общем случае это именно дерево, а не линейный список. По мере формирования сборки в сторону заготовки к одному инструменту может присоединяться несколько других. Примером может служить сборка, содержащая корпусное сверло, к корпусу которого могут крепиться две различные пластинки (центральная и периферийная). Так выглядит окно Создание сборки после выбора первого инструмента (рис. 3).

Рис. 3

Формирование ИС можно начинать с любого входящего в нее инструмента. Для подбора инструмента служит окно поиска инструмента, которое открывается либо при выборе в меню пункта Создать, либо при нажатии на одну из кнопок с символом «+» в основном окне.

Если выбирается кнопка со знаком «+», над которой размещена надпись «Станок», то добавляется инструмент со стороны станка, а если кнопка со знаком «+», над которой размещена надпись «Деталь», то добавляется инструмент со стороны заготовки.

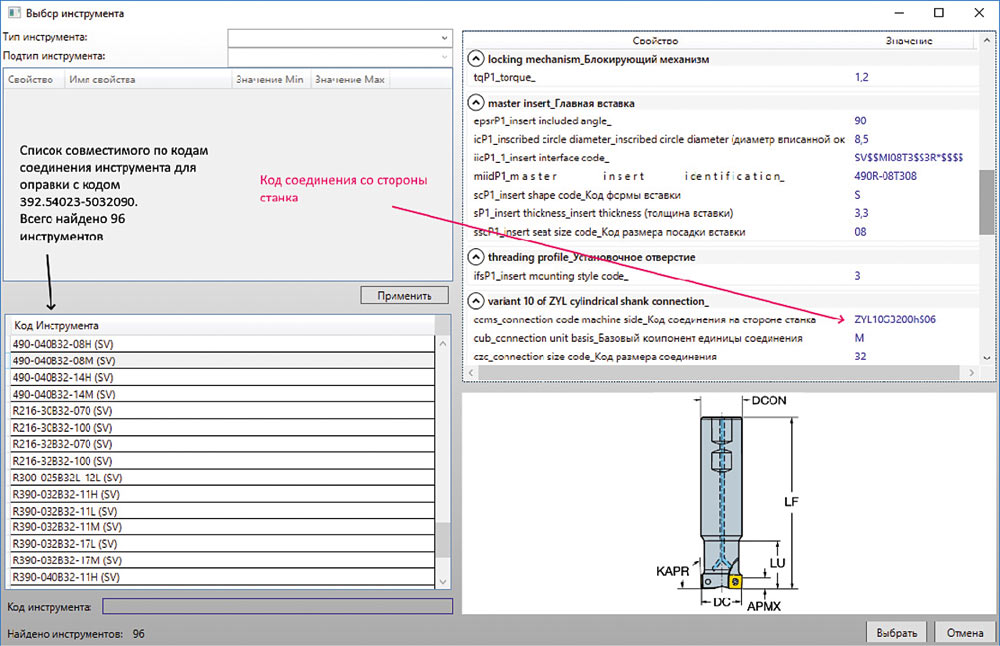

Параметры инструментов выбираются из справочника ПОЛИНОМ:MDM по кодам соединения, которые определяются стандартом ISO 13399. Эти параметры и эскиз инструмента отображаются в окне Выбор инструмента (рис. 4).

Рис. 4

При поиске в справочнике инструмента, который присоединяется к уже имеющемуся, выбор ограничивается только инструментом, совместимым с ним по коду соединения. Количество найденных совместимых инструментов отображается в левом нижнем углу окна Выбор инструмента. Алгоритм выбора совместимого по коду соединения инструмента описан в документе ISO 1339960.

Для реализации этого алгоритма любой инструмент в справочнике должен иметь параметры, определяющие характеристики соединения, как со стороны заготовки, так и со стороны станка.

Со стороны станка любой инструмент имеет единственный код (параметр CCMS), со стороны заготовки кодов может быть несколько (параметр CCWS). При выборе присоединяемого инструмента сравниваются коды CCWS и CCMS для этого инструмента и инструмента, к которому он присоединяется, и выбираются только инструменты, для которых коды являются совместимыми.

Таблица 1. Набор кодов соединения из каталога инструментов Sandvik для инструментов, допускающих соединение между собой

Оправка |

Фреза |

||

ССMS |

CCWS |

CCMS |

CCWS |

SKG17C0500$$$$ |

ZYL11G3200**** |

ZYL10G3200h$06 |

|

|

ZYL11S1259**** |

|

|

|

ZYL10G3200**** |

|

|

|

ZYL10S1259**** |

|

|

|

ZYL18G3200**** |

|

|

|

ZYL18S1259**** |

|

|

Таблица 2. Набор кодов присоединения пластин (IIC)

Фреза |

Режущая пластина |

|

ССMS |

IIC |

IIC |

ZYL10G3200h$06 |

SV$$MIO8T3$$3R*$$$$ |

SV$$MIO8T3$$3RB$$$$ |

Пример набора кодов соединения из каталога инструментов Sandvik для двух инструментов, допускающих соединение между собой, приведен в табл. 1. Эти инструменты входят в создаваемую сборку, используемые коды указывает красная стрелка на рис. 3 и 4.

Красным выделены коды, которые определяют возможность соединения оправки и фрезы. Эти коды совпадают как строки, за исключением последних четырех символов. Код CCWS для оправки заканчивается четырьмя звездочками. Звездочка является специальным символом, который означает, что вместо него может использоваться любая буква или цифра.

У фрезы нет кодов соединения со стороны заготовки, но поскольку это сборная фреза, то у нее есть код присоединения пластин (IIC). Этот код задается и для инструмента, на который устанавливаются режущие пластины, и для самих пластин. Структура этого кода также описана в документе ISO 1339960 (табл. 2).

Красным выделены коды, которые определяют возможность соединения фрезы и пластин. Эти коды совпадают как строки, за исключением пятого символа с конца. Код IIC для фрезы в этой позиции содержит звездочку. Звездочка является специальным символом, который означает, что вместо него может использоваться любое допустимое значение.

Также для каждого инструмента, включенного в сборку в окне Создание сборки, в прямоугольнике, который представляет инструмент, будет отображаться не только код инструмента, но и его трехмерное изображение (выбирается из справочника ПОЛИНОМ:MDM) и количество экземпляров данного инструмента, которое входит в ИС (например, число присоединяемых пластин).

После включения инструмента в состав сборки для некоторых параметров значения могут быть уточнены. Это возможно для параметров, которые могут иметь значение в заданном диапазоне, но для создания инструмента в NX v12 требуется конкретное значение. Примером может служить вылет инструмента из оправки.

Тип инструмента для NX v12 определяется после включения в состав ИС режущего инструмента на основе свойства «Тип инструмента в NX», значение которого должно быть предварительно внесено в справочник MDM. Без этого невозможно создать инструмент в NX v12 на основе сформированной ИС. Пользователю будет выдано предупреждение о невозможности создания инструмента в NX v12.

Данные об инструменте будут записаны в библиотеки модуля CAM NX v12 после выбора пункта меню Сохранить в NX.

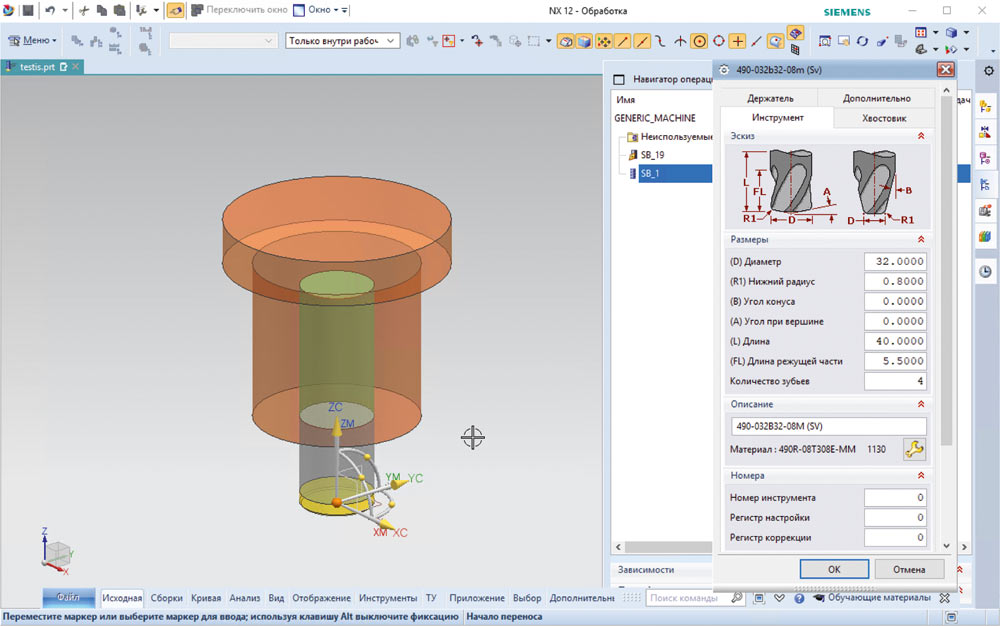

На рис. 57 показаны ИС и соответствующий им инструмент в NX v12.

Рис. 5

Сформированная ИС (рис. 5) состоит из оправки, фрезы и четырех одинаковых режущих пластин. В NX v12 инструмент описывается иначе. Типом фрезы определяется основной набор ее параметров, а кроме того, инструмент может содержать держатель, который состоит из секций различного диаметра и с разной конусностью, а также хвостовика.

Вид полученного сборного инструмента приведен на рис. 6.

Рис. 6

В данном случае тип инструмента в NX определяется выбранной фрезой и должен быть предварительно сохранен как дополнительное свойство в справочнике MDM. Остальные параметры вычисляются по свойствам отдельных инструментов, взятых из справочника MDM по кодам, определенным в ISO 13399.

На рис. 7 отображен интерфейс NX v12 с заполненными полями данных по ИС. Инструмент уже можно использовать для создания управляющей программы, не теряя времени на поиск данных по инструменту и исключив ошибки ручного ввода параметров.

Рис. 7

В заключение можно добавить, что данная программа поможет наладить ритмичное производство, сократить простои, оптимизировать бизнес и производственные процессы и стать еще одним этапом к внедрению Индустрии 4.0 на предприятии.

Список литературы:

- ISO/TS133993, Cutting tool data representation and exchange — Part 3: Reference dictionary for tool items.

- ISO/TS133994, Cutting tool data representation and exchange — Part 4: Reference dictionary for adaptive items.

- ISO/TS1339960, Cutting tool data representation and exchange — Part 60: Reference dictionary for connection systems.