Разработчики ПО ANSYS и Rocky DEM нашли способ совместного применения инструментов для моделирования механики, планирования эксперимента и расчетов методом дискретных элементов, чтобы создать цифрового двойника для эксплуатации в горнодобывающей и перерабатывающей промышленности.

В настоящее время научноисследовательские группы все чаще обращаются к использованию цифровых двойников, чтобы совершенствовать оборудование и анализировать работу системных процессов, особенно в областях механики, гидродинамики и электромагнетизма.

Несмотря на то что горнодобывающая промышленность сталкивается с теми же задачами, что и другие отрасли, а именно: сократить время простоя, оптимально спланировать техническое обслуживание, скорректировать эффективность, увеличить производительность и повысить безопасность, — до сих пор в этой сфере производства отсутствовала возможность моделирования потока материала. Но теперь всё изменилось.

Разработчики программного обеспечения ANSYS и Rocky DEM нашли способ совместного применения инструментов для моделирования механики, планирования эксперимента и расчетов методом дискретных элементов, чтобы создать цифрового двойника для эксплуатации в горнодобывающей, перерабатывающей промышленности, а также в других сферах применения сыпучих материалов.

Данное программное решение использует модели пониженного порядка (ROM), которые позволяют сократить время и затраты на вычисления, с высокой точностью прогнозируя реальную работу устройства.

Помимо экономической и производственной выгоды, цифровые двойники дают возможность улучшить показатели по безопасности.

Автоматизация производства позволяет компаниям снизить риски травмирования рабочих, а высокий коэффициент использования оборудования, достигнутый в результате соблюдения оптимального графика планового ремонта, означает, что меньше работников получат травму.

Принцип работы цифрового двойника

Для простоты вычислений цифровой двойник физического устройства использует трехмерные модели пониженного порядка. С помощью технологии Интернета вещей (IoT) они подключаются к реальному оборудованию и получают данные с его датчиков. В результате цифровой двойник предоставляет дополнительную информацию, которую нельзя измерить. Нет необходимости обращаться к архивным данным. Цифровые двойники используются для ускорения процесса разработки продукта путем моделирования работы его компонентов, что позволяет диагностировать и устранять потенциальные ошибки в работе, а также прогнозировать и повышать производительность.

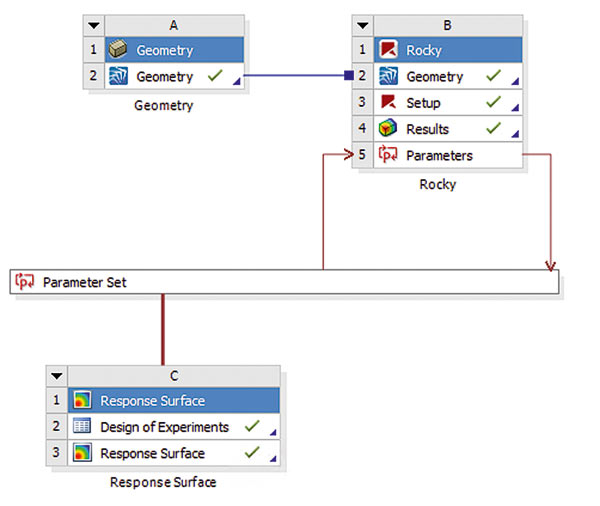

Продукты ANSYS® предоставляют широкий спектр возможностей для построения цифрового двойника. Применительно к горнодобывающей промышленности для моделирования могут быть использованы модели пониженного порядка Rocky DEM (рис. 1).

Рис. 1. Интеграция Rocky DEM с ANSYS DesignXplorer для создания цифрового двойника

ROMмодели оценивают поведение устройства в непрерывном режиме, используя быстрые вычисления, а не полное решение. Кроме того, программный продукт Rocky DEM интегрируется в рабочую среду ANSYS Workbench™ и параметрическую среду ANSYS DesignXplorer™, упрощая процесс анализа.

Кейс применения цифрового двойника в горнодобывающей промышленности

В данном практическом тестовом случае грузовые машины транспортируют добытый уголь от месторождения к приемному бункеру. Сырье выгружается на конвейеры и далее на питатель, который доставляет его к дробильной установке.

По мере того как машины сбрасывают груз (иногда слишком быстро), сырье просыпается, впоследствии препятствуя подъезду и разгрузке других машин.

Когда происходит одновременная разгрузка двух и более машин, массовый расход превышает допустимый уровень, что приводит к перегрузу дробильной установки и последующему повреждению оборудования.

Операторы могут вручную управлять системой в случае перегрузки или запускать ее в автоматическом режиме, но любое изменение так или иначе влияет на ее работу.

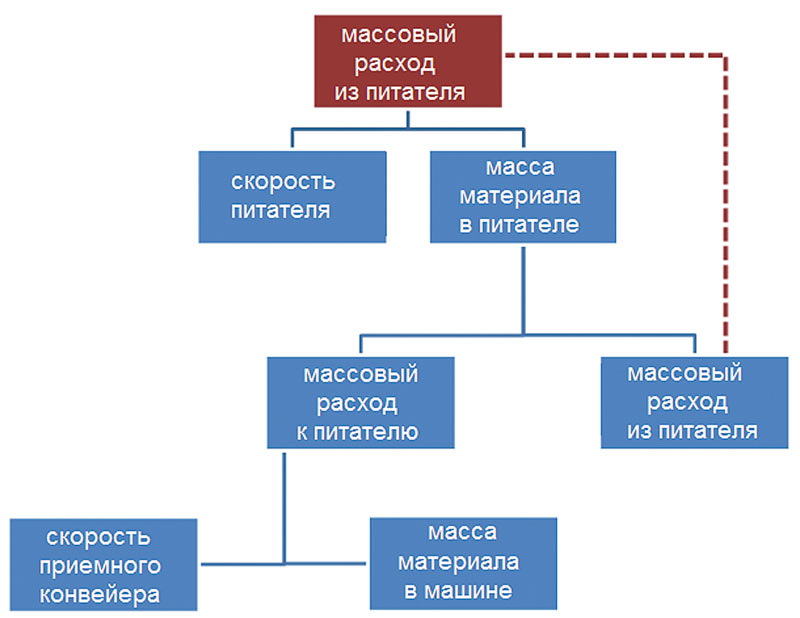

Команда инженеров пришла к выводу, что необходим анализ того, как изменяемые величины в системе могут влиять на массовый расход из питателя (рис. 2).

Рис. 2. На пропускную способность питателя влияет множество переменных

Цель состояла в том, чтобы оптимизировать совместную работу компонентов оборудования и вычислить, какое количество сырья может быть загружено в питатель, прежде чем произойдет переполнение.

Основными изучаемыми переменными были скорость конвейера питателя и масса сырья. Анализ методом дискретных элементов (DEM) занял бы слишком много времени, требуя отдельного решения для каждого набора входных данных. Метод расчетов с использованием ROMмодели, напротив, обеспечивает мгновенные результаты и лучше всего подходит для анализа систем с большим разбросом параметров. Однако он дает только приблизительный ответ.

Оптимальное решение

Лучшим решением, по мнению инженеров, является создание цифрового двойника с последующим моделированием в Rocky DEM для подтверждения результатов.

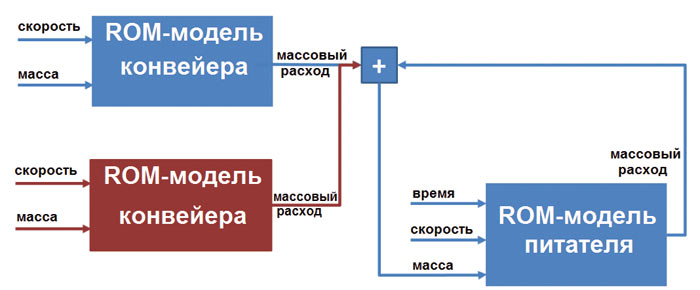

Вместо разработки единой ROMмодели для каждого случая команда решила создать две отдельных ROMмодели — грузовая машина (при выгрузке на один из двух конвейеров) и питатель — чтобы изучить все возможные вариации переменных (рис. 3).

Рис. 3. ROM-модель конвейера представляла массовый поток сырья, полученный из показателей скорости разгрузки и количества поступающего сырья. ROM-модель питателя выявила важную переменную: время от начала цикла до выгрузки руды

Тестовая модель грузовой машины предполагала выгрузку 20 тонн сырья на конвейер при разной скорости.

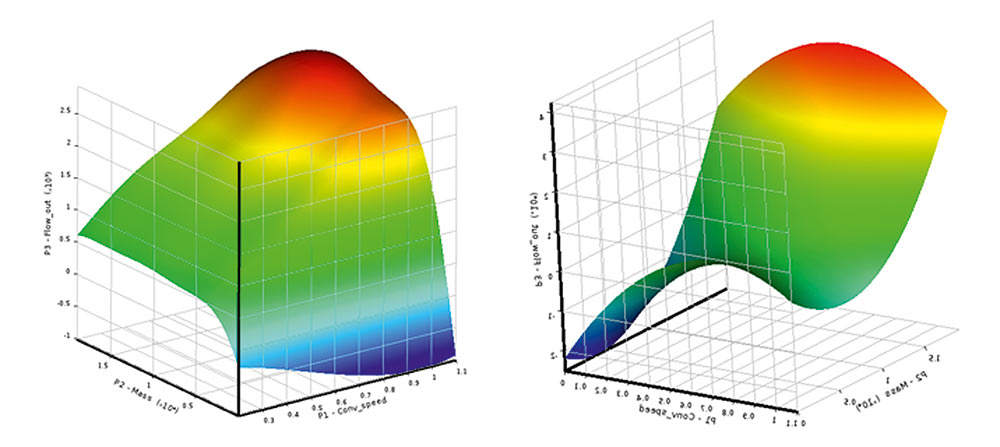

Инженеры смоделировали по четыре тестовых случая для машины и для питателя. Полученные результаты послужили входными данными для DesignXplorer, где отслеживались показатели в нескольких моментах времени (рис. 4).

Рис. 4. Поверхность отклика, полученная в ходе анализа ROM-моделей, для прогнозирования показателей в любой момент времени: грузовая машина (слева) и питатель (справа)

Проверка цифрового двойника

Поскольку у инженеров не было возможности получить данные в ходе реального процесса добычи, они создали в Rocky DEM еще одну модель, которая включала параметры, не входившие в ROMмодели, и затем сравнили полученные результаты.

Анализ в Rocky DEM заменял собой отсутствующие данные с физического процесса. Проверка достоверности предполагала моделирование выгрузки двух 20тонных машин на конвейер, движущийся со скоростью 0,35 м/с; скорость конвейера питателя составляла 0,46 м/с.

Так как расчеты проводились в программном продукте Rocky, результаты оказались точными для заданной точки (а не оценочными, как в ROMмодели).

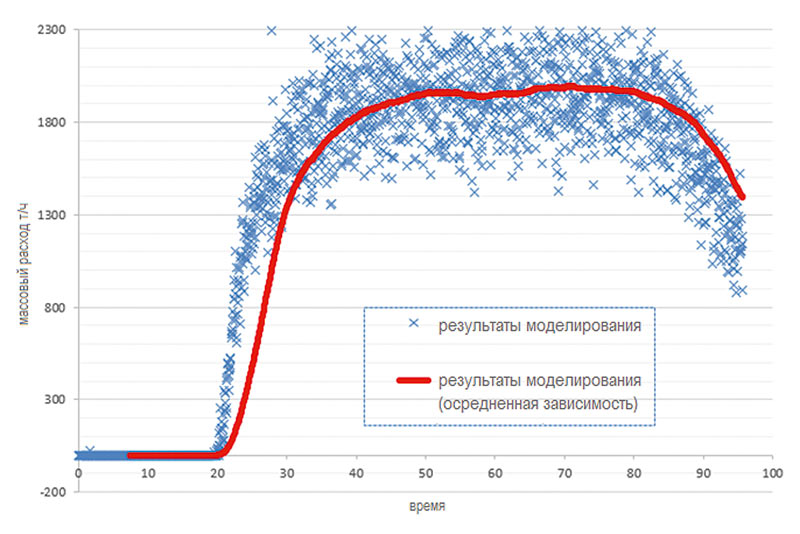

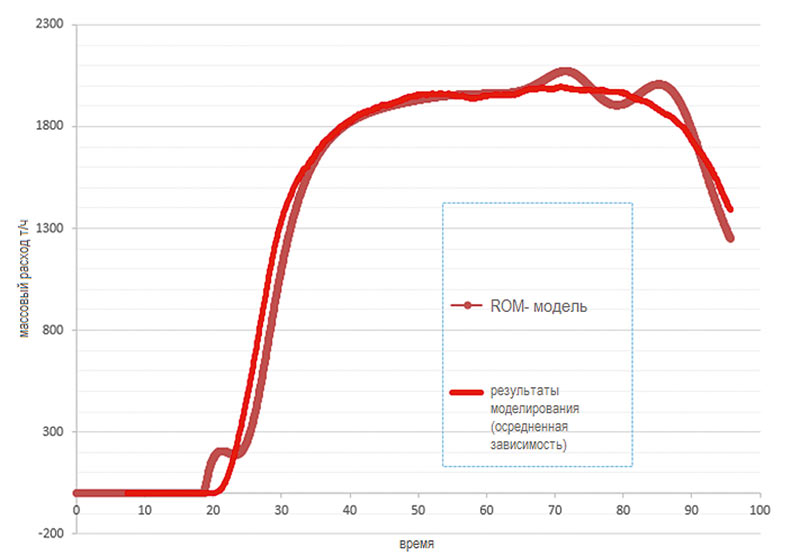

В сравнении с результатами в Rocky DEM тестовые показатели цифрового двойника оказались очень близкими (рис. 5). Это доказывает целесообразность использования данной технологии для построения ROMмоделей, а также для прогнозирования точных локальных результатов.

Рис. 5. Полученные в DesignXplorer поверхности отклика питателя из анализа цифрового двойника: модель, в которой голубые символы показывают, как Rocky DEM генерирует частицы разного размера, которые варьируют выходные данные (сверху); сравнение данных модели пониженного порядка с результатами моделирования (снизу)

Преимущества цифрового двойника намного перевешивают прилагаемые усилия. Обеспечиваются такие возможности, как:

- связь с платформой IoT для прогнозирования операций и предотвращения нежелательных результатов;

- использование ROMмоделей, позволяющее мгновенно увидеть влияние переменных на работу системы, чтобы вносить более обдуманные изменения;

- модификация ROM, позволяющая учесть просыпанный груз;

- использование ROM для оптимизации работы системы;

- возможность встроить ROMмодель в PLCконтроллер, который будет автоматически управлять скоростью конвейера.

Таким образом, цифровой двойник имеет огромный потенциал!

Текст статьи переведен специалистами CADFEM CIS. Источник: https://rocky.esss.co/blog/digitaltwinforthebulkmaterialsindustry/