Классическое определение пресс-формы звучит так: «Это сложное устройство для получения изделий различной конфигурации из металлов, пластмасс, резины и других материалов под действием давления, создаваемого на литьевых машинах».

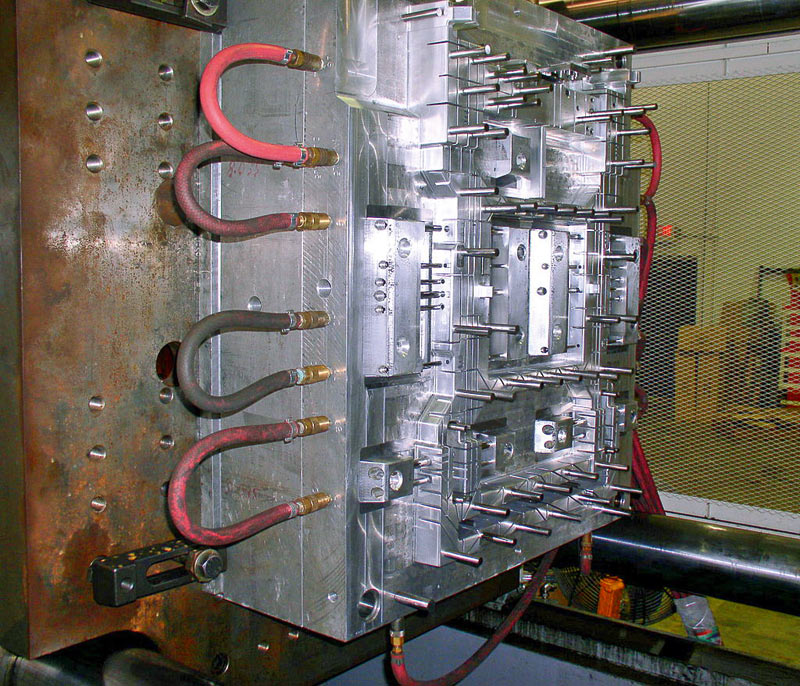

Существуют различные виды пресс-форм. Они могут быть ручными, полуавтоматическими и автоматическими. Функционально пресс-формы подразделяются на съемные, полусъемные и стационарные. Конструктивно любая пресс-форма состоит из неподвижной части (матрицы, рис. 1) и подвижной части (пуансона). Формующие полости матрицы и пуансона являются обратным отпечатком внешней поверхности изготавливаемой детали. Литниковая система обеспечивает подвод материала к формующей полости, а система выталкивания — съем готового изделия. Важна поддержка определенного температурного баланса в зависимости от материала и требований к получаемой детали (для регулирования температуры формы в основном используют воду, пропуская ее через каналы охлаждения).

Рис. 1. Матрица пресс-формы

Данная статья представляет собой краткий обзор специализированного функционала по проектированию пресс-форм как оснастки для изготовления деталей из пластмасс, входящего в широко известную систему трехмерного твердотельного моделирования Autodesk Inventor Professional.

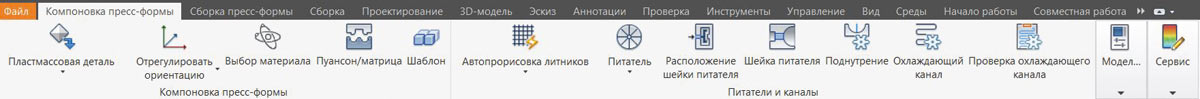

Для проектирования пресс-форм в Inventor имеется интегрированная среда Mold Design, которая включает набор интеллектуальных инструментов создания и управления в ленте и браузер Mold Design. Элементы в ленте расположены на трех вкладках: Компоновка пресс-формы, Пуансон/матрица, Сборка пресс-формы. Расположение команд во вкладках соответствует последовательности создания пресс-формы, что очень удобно при проектировании. Браузер Mold Design наглядно отображает в иерархической структуре данные проекта пресс-формы и позволяет управлять этими данными, в том числе обеспечивает альтернативный доступ к функциям контекстного меню.

Команды по заданию общей конфигурации пресс-формы, настройке параметров пуансона и матрицы, а также формированию компонентов литниковой системы и системы охлаждения представлены на вкладке Компоновка пресс-формы (рис. 2).

Рис. 2. Перечень команд на вкладке Компоновка пресс-формы

Общие вопросы компоновки пресс-формы

Отрегулировать положение/ориентацию

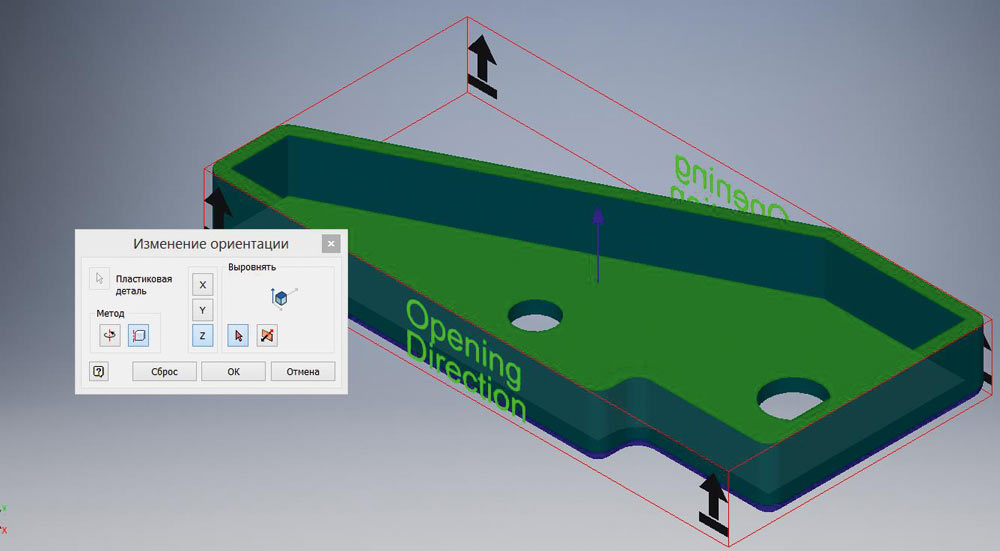

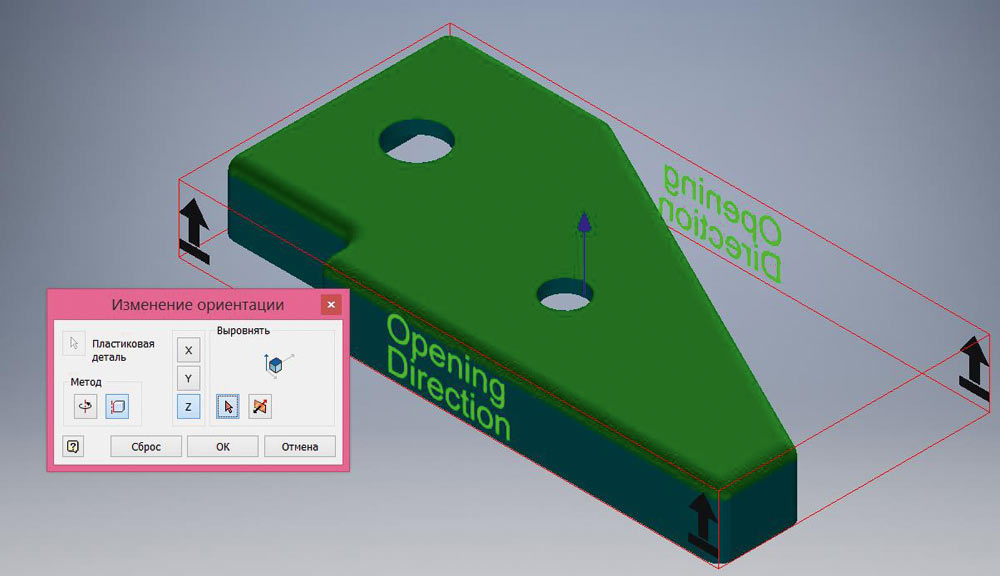

По команде определяется направление открытия пресс-формы. Необходимо согласовать направление детали и направление открытия пресс-формы (положительное направление оси Z). Также можно выбрать положение пуансона и матрицы (рис. 3).

Рис. 3. Изменение ориентации детали

Выбор материала

На этом шаге выбирается материал пластиковой детали. В базе данных Autodesk Inventor представлено более 500 компаний — производителей пластмасс, охватывающих порядка 8 тыс. наименований материалов. Точный анализ литья для выбранного материала обеспечивается на основании заложенных характеристик (теплопроводность, теплоемкость, температура затвердевания, усадка и др.).

Работа над матрицей и пуансоном

Следующий логичный шаг — задать необходимые параметры матрицы и пуансона, как двух основополагающих деталей будущей пресс-формы, определяющих ее конструктивную сложность и технологичность.

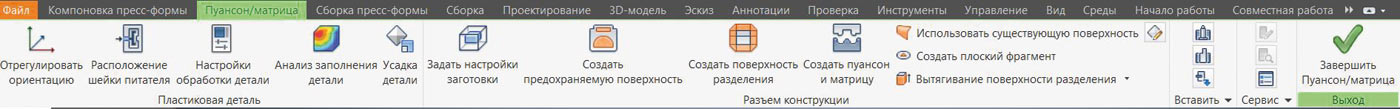

Пуансон/матрица (команды вкладки становятся доступны при активации пластиковой детали или запуске команды Пуансон/матрица (рис. 4) на вкладке Компоновка пресс-формы).

Рис. 4. Команды на вкладке Пуансон/матрица

Расположение шейки питателя

На поверхности пластмассовой детали задается физическое расположение шеек питателя. Это делается либо вручную путем указания конкретной точки, либо на основе анализа для автоматического рекомендуемого расположения.

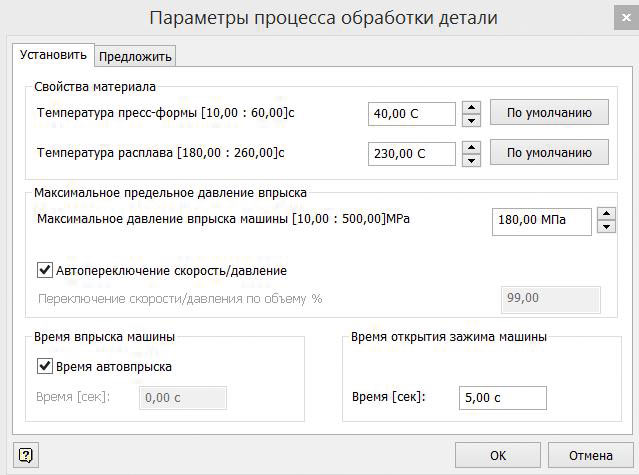

Настройки обработки детали

Команда позволяет задать основные физические параметры процесса изготовления детали: температура пресс-формы и расплава, максимальное давление и режим впрыска (рис. 5).

Рис. 5. Диалог настройки параметров обработки детали

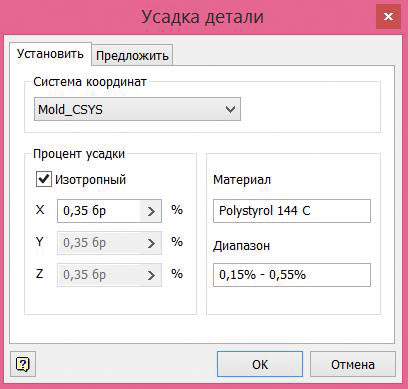

Усадка детали

Параметры усадки детали задаются с целью корректировки размеров пресс-формы для каждой детали в соответствии с усадкой полимера. Зависят от свойств материала и геометрии изготавливаемой детали (рис. 6).

Рис. 6. Задание параметров усадки детали

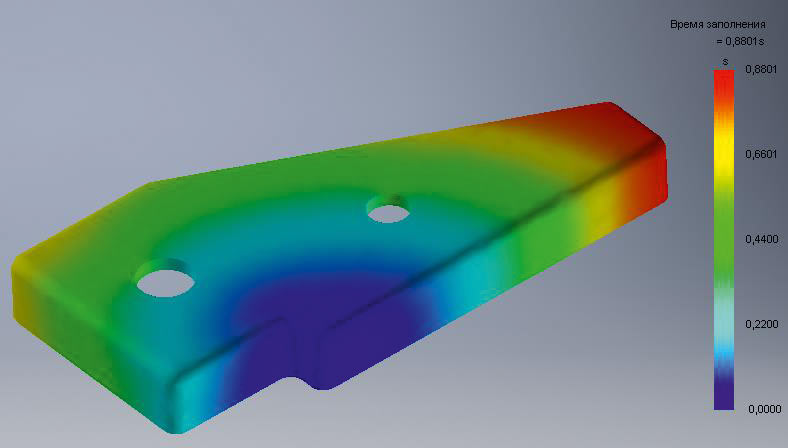

Анализ заполнения детали

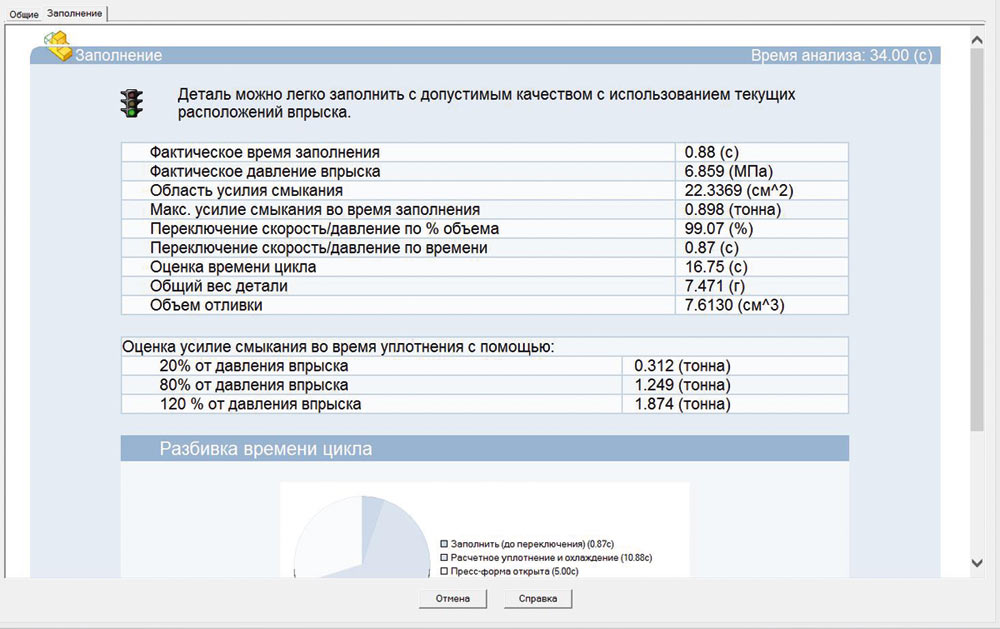

Расчет проводится на основе данных, введенных на предыдущих шагах. Как результат — наглядное графическое представление процесса заполнения по времени, скорости потока пластмассы, достоверности заполнения, прогнозу качества, расположения предполагаемых дефектов заполнения в виде воздушных включений и линий спая (рис. 7).

Рис. 7. Графический результат анализа по времени заполнения

Рис. 8. Сводный текстовый отчет о процессе заполнения

Также доступен сводный текстовый отчет о процессе заполнения (рис. 8).

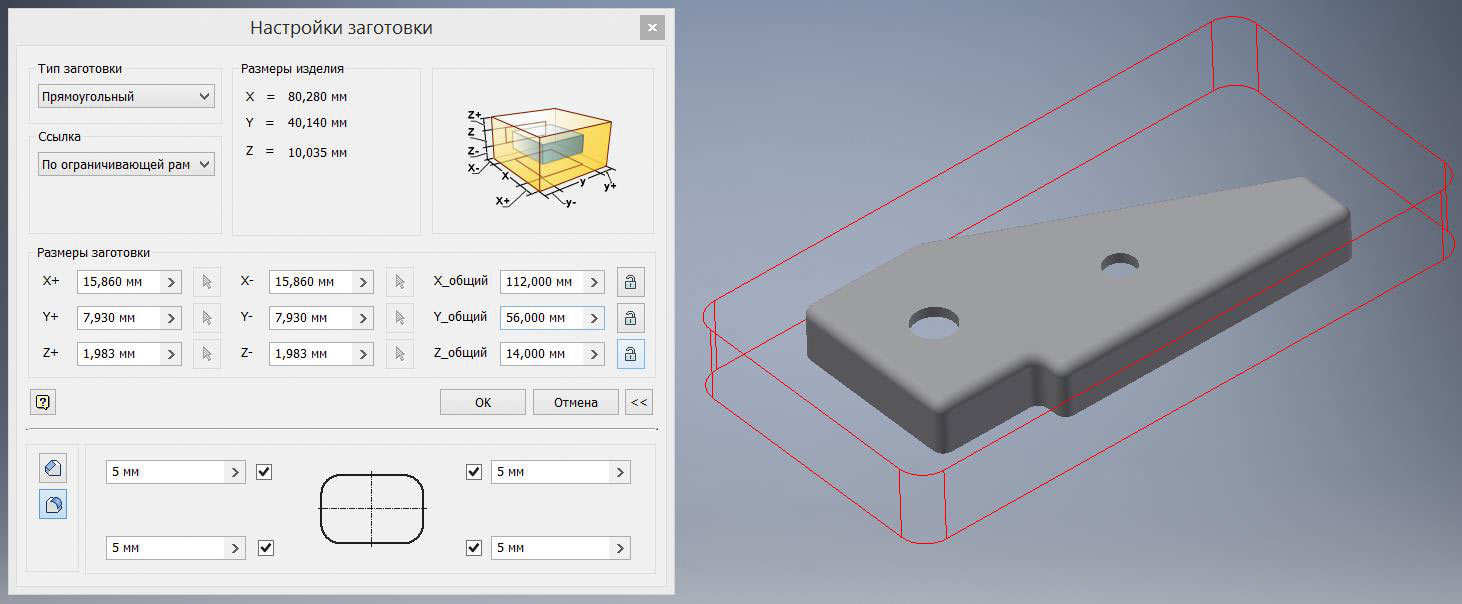

Задать настройки заготовки

Выполнение данной функции — первый шаг к непосредственному конструкторскому оформлению матрицы и пуансона. Создается общая для этих двух деталей прямоугольная либо цилиндрическая заготовка с определением внешней поверхности и положения пластиковой детали в заготовке. При необходимости возможно добавление фасок или сопряжений (рис. 9).

Рис. 9. Настройка общей заготовки для пуансона и матрицы

Далее необходимо создать оптимальную поверхность разъема, по которой происходит разделение общей заготовки на матрицу и пуансон за вычетом объема, занимаемого пластмассовой деталью. Она состоит из предохраняемой поверхности и поверхности разделения.

Создать предохраняемую поверхность

Эта поверхность (ее еще называют поверхностью зашивки) фактически определяется геометрией пластиковой детали. Как правило, при наличии в детали разного рода отверстий в процессе создания предохраняемой поверхности они зашиваются автоматически. В ряде случаев зашивку отверстий требуется выполнять вручную (команды Использовать существующую поверхность, Создать плоский фрагмент).

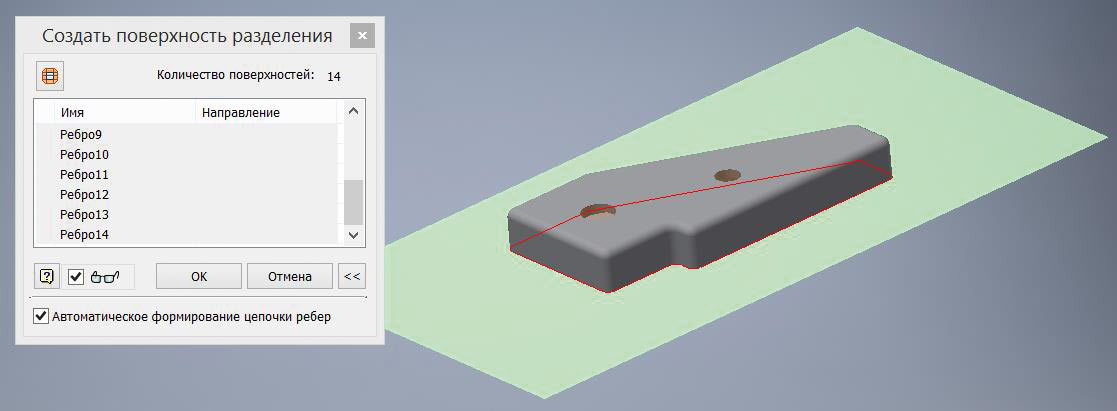

Создать поверхность разделения

Для автоматического построения данной поверхности для пресс-форм, используемых для отливки сравнительно простых по геометрии деталей, достаточно определить контур разъема. Чтобы определить наиболее подходящий контур разделения более сложных деталей, требуется уже в ручном режиме выбрать ребра на самой детали либо выполнить разделение граней. Кроме того, существует несколько дополнительных команд для модификации созданных поверхностей: Вытягивание поверхности разделения, Ограниченная поверхность разделения, Лучевая поверхность разделения, Удлинение поверхности разделения (рис. 10).

Рис. 10. Создание поверхности разделения

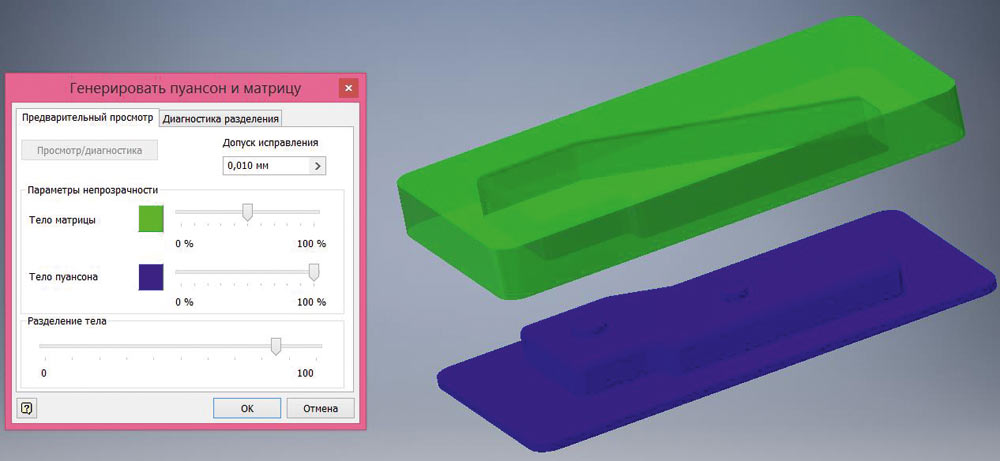

Создать пуансон и матрицу

В процессе выполнения команды можно провести Диагностику разделения, чтобы убедиться в правильности создания Предохраняемой поверхности и Поверхности разделения. Для наглядного визуального представления можно матрицу и пуансон выделить разными цветами и развести в направлении разъема (рис. 11).

Рис. 11. Визуализация разделения поверхностей на пуансон и матрицу

В зависимости от геометрии детали часто бывает необходимо вставить в сформированные автоматически матрицу и пуансон дополнительные элементы для лучшей их технологичности, такие как Палец литейного стержня и Вставки.

Вставить палец литейного стержня

Функция, позволяющая вставить палец литейного стержня в пресс-форму, используется для создания в пластмассовой детали сквозного или глухого отверстия.

Создать вставку

Операция позволяет создавать и вставлять вставки в наиболее нетехнологичных с точки зрения изготовления местах пресс-формы, таких как острые внутренние углы. Вставки обрезают существующие пуансон и матрицу, а также вставленные ранее другие пальцы литейного стержня и вставки и, в свою очередь, сами обрезаются существующими толкателями, питателем или охлаждающим каналом.

Завершение компоновки пресс-формы и создание основных систем

Шаблон

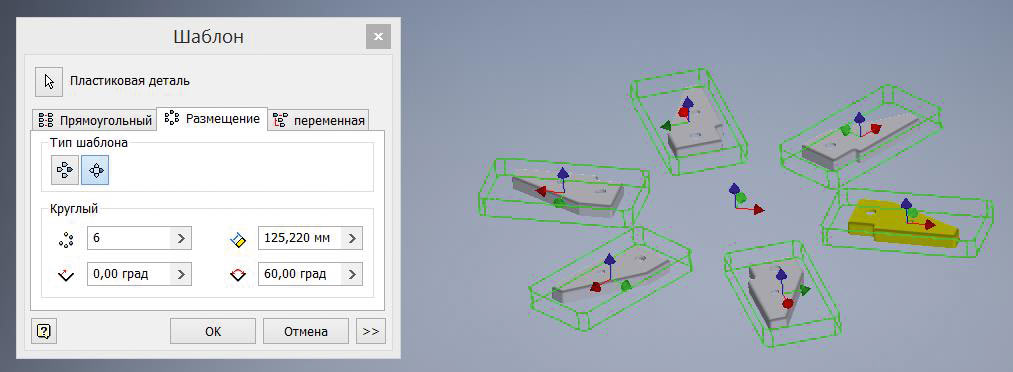

Если пластиковая деталь относительно проста по геометрии и имеет небольшие габаритные размеры, часто практикуется создание многоместных пресс-форм, когда за один рабочий цикл отливается одновременно несколько деталей. По команде Шаблон можно провести дублирование пластмассовой детали в проекте пресс-формы. Размещение деталей возможно прямоугольным (три варианта ориентации) или круговым (два варианта) массивом, а также произвольным образом (рис. 12).

Рис. 12. Размещение деталей в многоместной пресс-форме круговым массивом

После рассмотрения общих вопросов компоновки пресс-формы можно переходить к заданию параметров системы подачи расплавленной пластмассы в рабочую зону и системы охлаждения пресс-формы для обеспечения температурного баланса.

Автопрорисовка литников/Созданный вручную эскиз

В процессе выполнения команд Автопрорисовка литников/Созданный вручную эскиз автоматически либо в ручном режиме создается эскиз, на основе которого в дальнейшем формируются питатели и который включает привязки для размещения литника. Для автоматического создания эскиза важно, чтобы предварительно было определено Расположение шеек питателя.

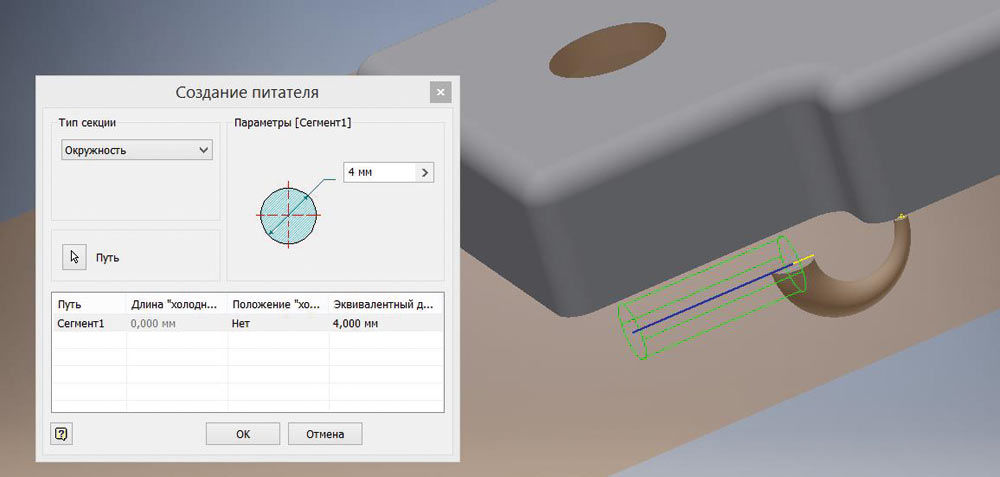

Питатель

На этом этапе определяются каналы, по которым полимер поступает из литника в шейки питателя матриц пресс-формы. Применяются с сечением в виде окружности, полукруга, трапеции, широкой трапеции, шестигранника либо U-образной формы (рис. 13).

Рис. 13. Создание питателя

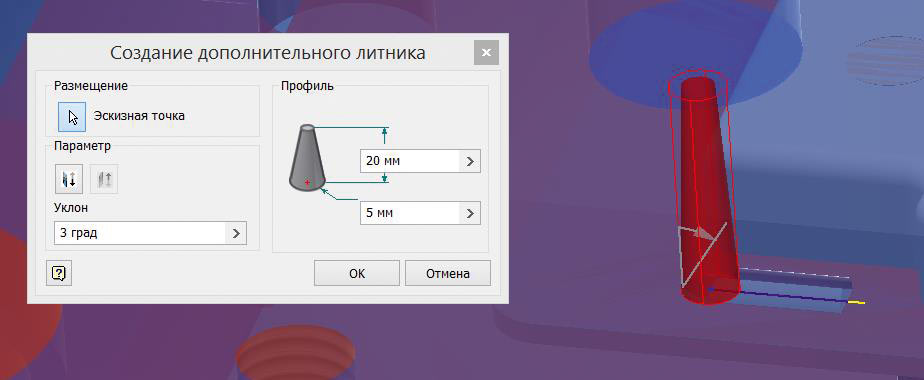

Дополнительный литник

Необходимо определить основной канал подачи, через который полимер попадает из сопла литьевой машины в литниковую систему или непосредственно в деталь. Геометрия литника размещается относительно точки на эскизе питателя, далее задаются параметры: линейные размеры, конусность, направление (рис. 14).

Рис. 14. Размещение основного литника

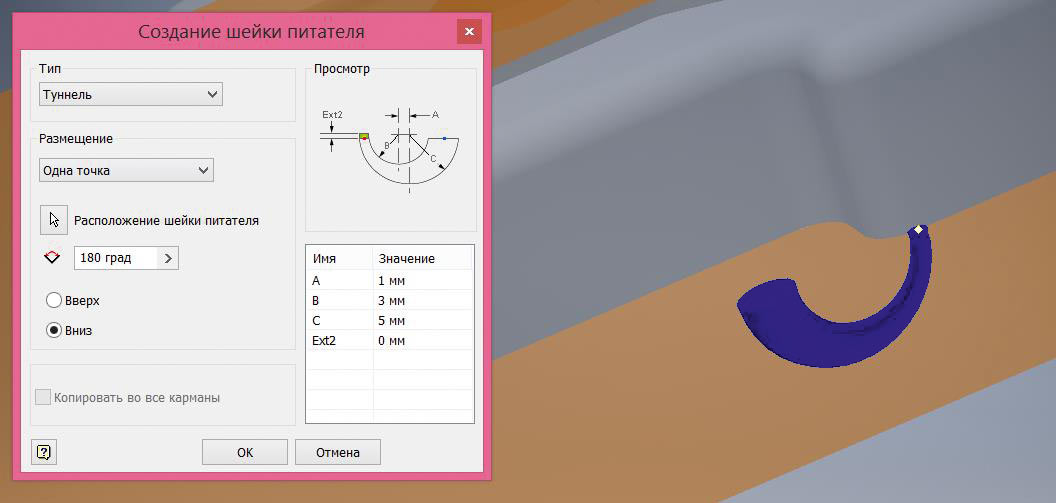

Шейка питателя

Необходимо разместить шейку питателя в соответствии с указанной ранее точкой (точками) подвода расплавленного полимера в матрицу (команда Расположение шейки питателя на вкладке Пуансон/матрица). В зависимости от геометрии детали и конструкции пресс-формы шейка питателя может быть прямоугольной, точечной, суженной, полукруглой, краевой, конусной и кольцевой (рис. 15).

Рис. 15. Размещение шейки питателя

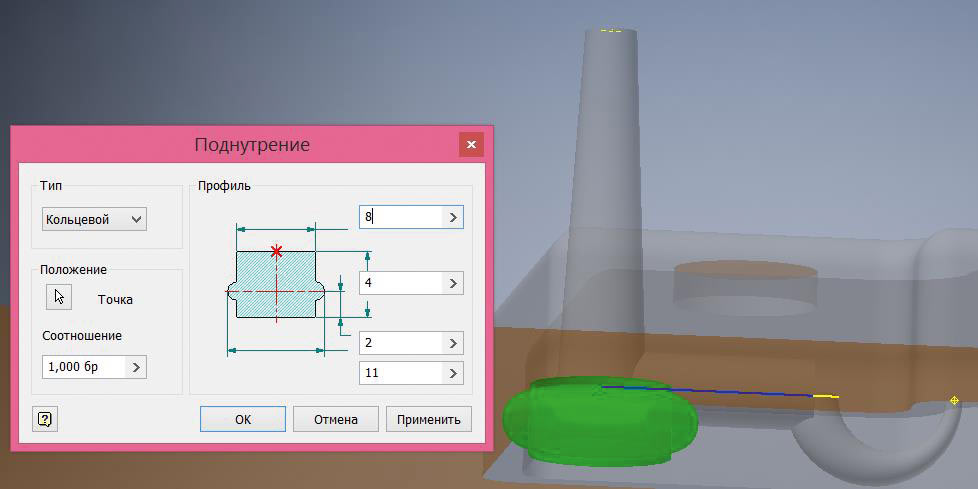

Поднутрение

Возможность создания дополнительных полостей в литниковой системе, предотвращающих попадание холодного материала в питатели и, в конечном счете, в пластиковую деталь. Обычно поднутрения располагаются за литником или пересечением питателя (актуально для многоместных пресс-форм с разветвленной литниковой системой). Геометрия поднутрений конусообразная либо кольцеобразная (рис. 16).

Рис. 16. Добавление поднутрений

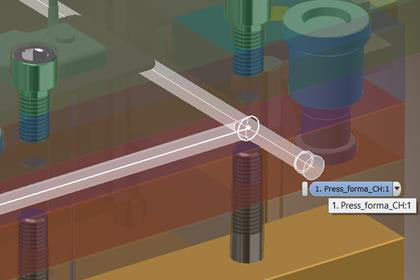

Охлаждающий канал

С помощью этой функции в пресс-форме можно создавать цилиндрические каналы для циркуляции хладагента, что позволяет быстро охладить нагревающиеся в процессе рабочего цикла детали конструкции. В процессе создания охлаждающего канала для указания начальной точки на охлаждаемой детали нужно указать грань и два линейных ребра, конечная точка канала определяется в зависимости от выбранного варианта отрисовки: Расстояние/До/Насквозь. Другой способ формирования охлаждающего канала — по эскизу, заранее созданному командой Созданный вручную эскиз. И наконец, можно выбрать точку на уже имеющемся канале, в которой вновь создаваемый канал будет с ним пересекаться (рис. 17).

Рис. 17. Создание охлаждающих каналов

Проверка охлаждающего канала

Созданную систему охлаждающих каналов можно проверить на работоспособность и технологичность по различным критериям. Во-первых, оценивается расстояние между выбранными сегментами пресс-формы и компонентами охлаждения на предмет несоответствия запасу прочности. Вторая проверка позволяет контролировать пересечения каналов охлаждения с деталями, с которыми они не должны взаимодействовать. И наконец, проверяется расположение непосредственно сегментов охлаждения по отношению друг к другу на наличие несоответствий минимальному расстоянию (рис. 18).

Рис. 18. Диалоговое окно проверки охлаждающих каналов

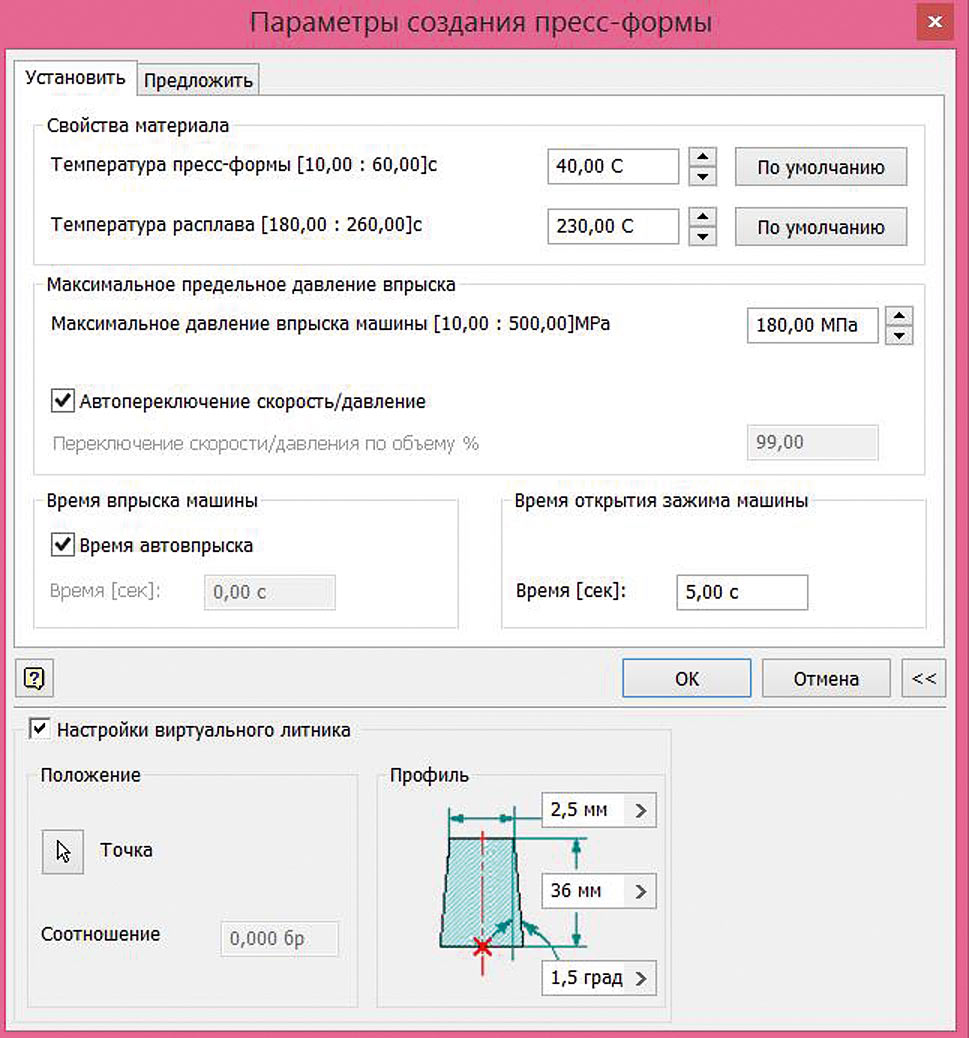

Настройки создания пресс-формы

Настройки создания пресс-формы заключаются в уточнении заданных ранее командой Настройки обработки детали на вкладке Пуансон/матрица основных физических параметров процесса изготовления детали: температуры пресс-формы и расплава, максимального давления и режима впрыска. А также есть возможность настроить виртуальный литник (в случае если реальный литник еще не определен), что дает возможность провести анализ заполнения детали с практически полностью определенной литниковой системой (рис. 19).

Рис. 19. Диалог настройки параметров обработки детали с учетом литниковой системы

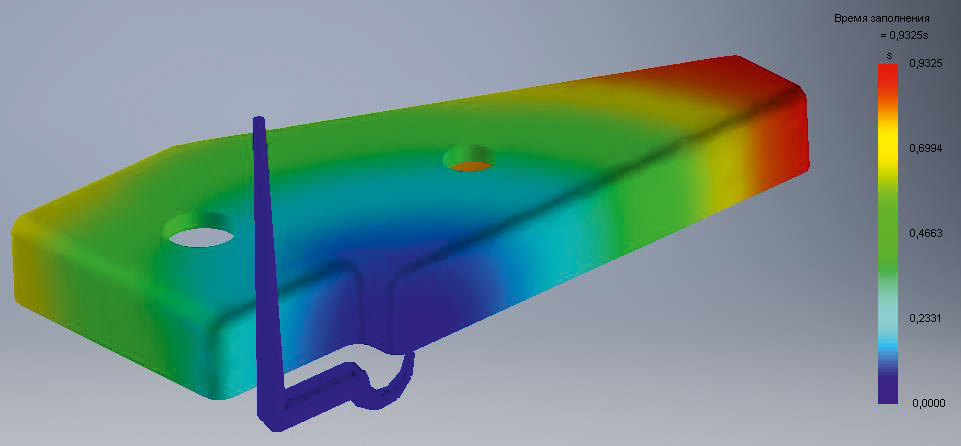

Анализ заполнения пресс-формы

Проводится расчет процесса заполнения с учетом конфигурации литниковой системы. Разработчику доступно наглядное графическое представление процесса заполнения по времени, скорости потока пластмассы, достоверности заполнения, прогнозу качества, расположение предполагаемых дефектов заполнения в виде воздушных включений и линий спая (рис. 20).

Рис. 20. Графический результат анализа по времени заполнения с учетом литниковой системы

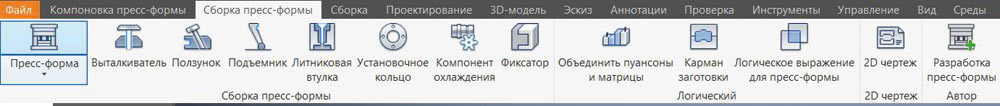

Сборка пресс-формы

В результате последовательного выполнения команд вкладки Сборка пресс-формы обеспечивается автоматическое формирование трехмерного комплекта сборки пресс-формы и добавление (уже в полуавтоматическом режиме) необходимых компонентов систем, завершающих полное конструктивное оформление всего изделия (рис. 21).

Рис. 21. Вкладка Сборка пресс-формы в Inventor

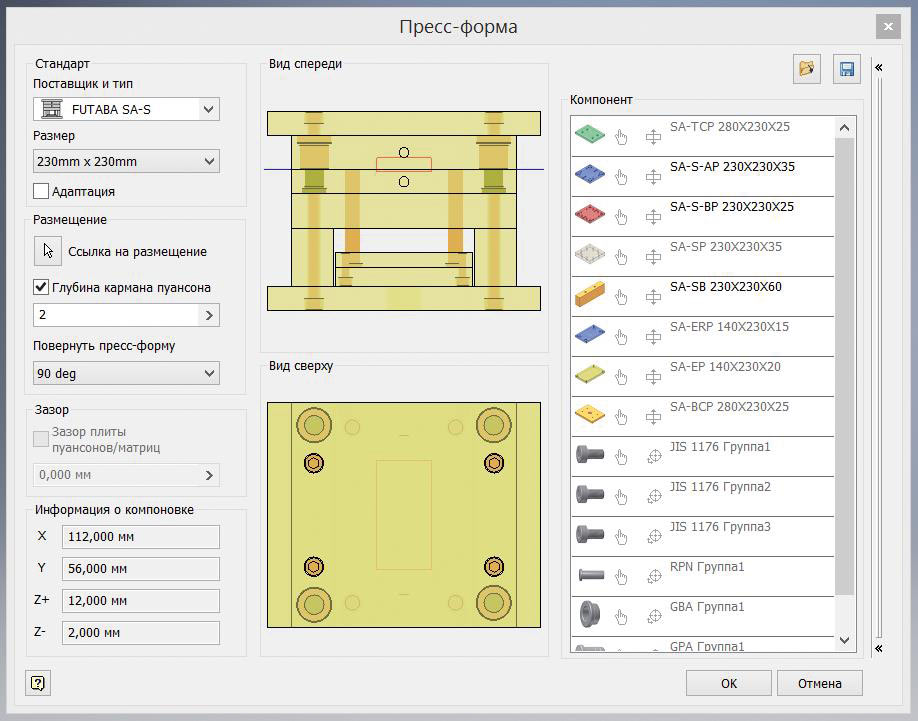

Пресс-форма

Из библиотеки производителей, входящей в Autodesk Inventor, выбирается требуемое исполнение пакета пресс-формы и добавляется в сборку. Общие габариты изделия подбираются автоматически из списка возможных комбинаций длины и ширины (нужный типоразмер можно выбрать вручную). Важно определиться с количеством плит пресс-формы. Наиболее простой и распространенной является холодноканальная пресс-форма с двумя плитами: извлечь полученное изделие и отделить литники можно с помощью толкающей системы (следы от выталкивателей, как правило, видны на внутренней поверхности детали). У трехплитной пресс-формы две линии разъема: одна нужна для освобождения детали, вторая предназначена для извлечения остывшего литника (снятие отливки с пуансона производится плитой съема). Это важно в случае, когда наличие на детали следов толкателей не допускается или нужно при отливке обеспечить равномерное распределение усилия при сталкивании (рис. 22).

Рис. 22. Диалоговое окно выбора исполнения пакета пресс-формы

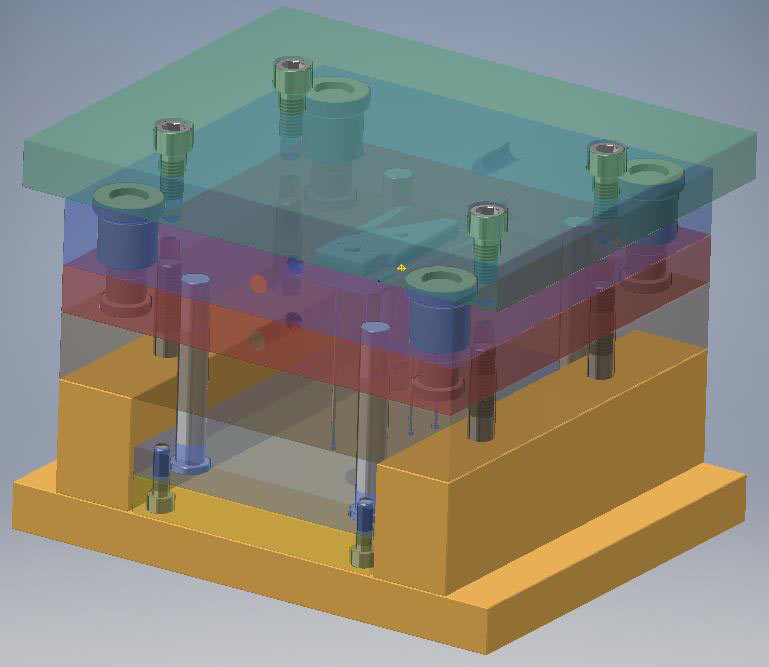

Производится автоматическая генерация всех деталей и необходимых крепежных элементов, входящих в состав выбранного исполнения пресс-формы (рис. 23).

Рис. 23. Результат автоматического создания трехмерного пакета пресс-формы

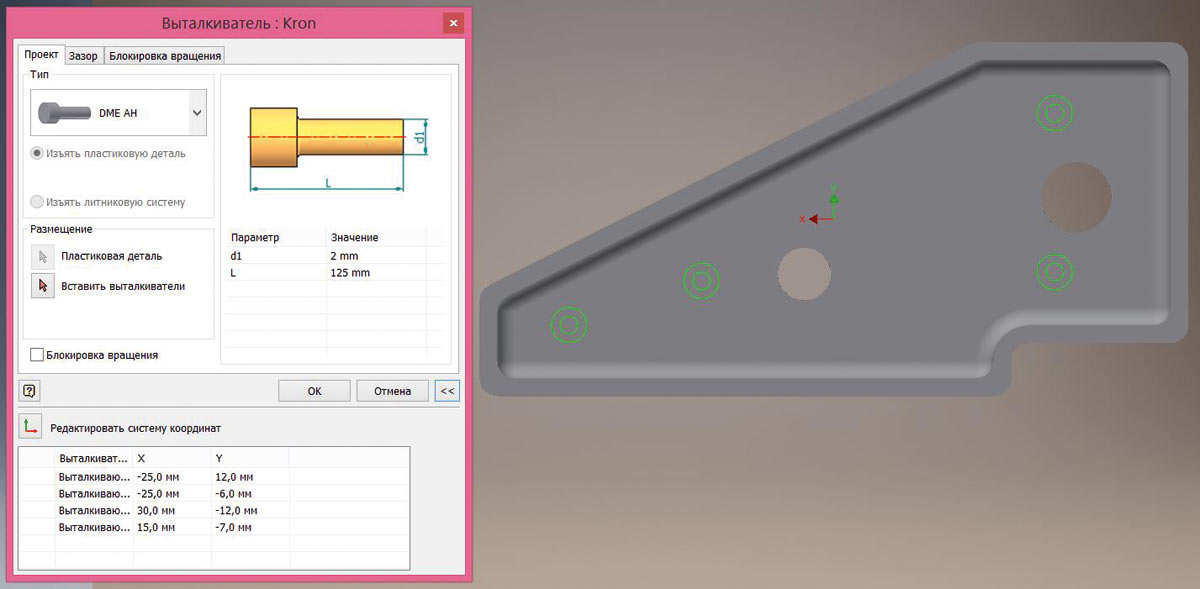

Выталкиватель

Выталкиватели в конструкции пресс-формы предназначены для извлечения пластмассовой детали после затвердевания расплава и раскрытия формы. Возможно использование выталкивающего стержня либо втулочного выталкивателя. В процессе выполнения команды нужный выталкиватель выбирается из доступных вариантов из набора библиотек различных исполнителей, при этом количество выталкивателей и их местоположение указывается произвольно на модели и редактируется в диалоге. Во всех деталях пресс-формы, через которые конструктивно проходят выталкиватели, автоматически формируются отверстия с соответствующими зазорами. Одновременно выполняется обрезка выталкивателей заподлицо с профилем матрицы. При необходимости блокировки выталкивателей от проворота можно выбрать один из четырех способов реализации этой функции (путем различного использования лысок на головке выталкивателя либо стопорных штифтов и винтов) — рис. 24.

Рис. 24. Создание выталкивателей

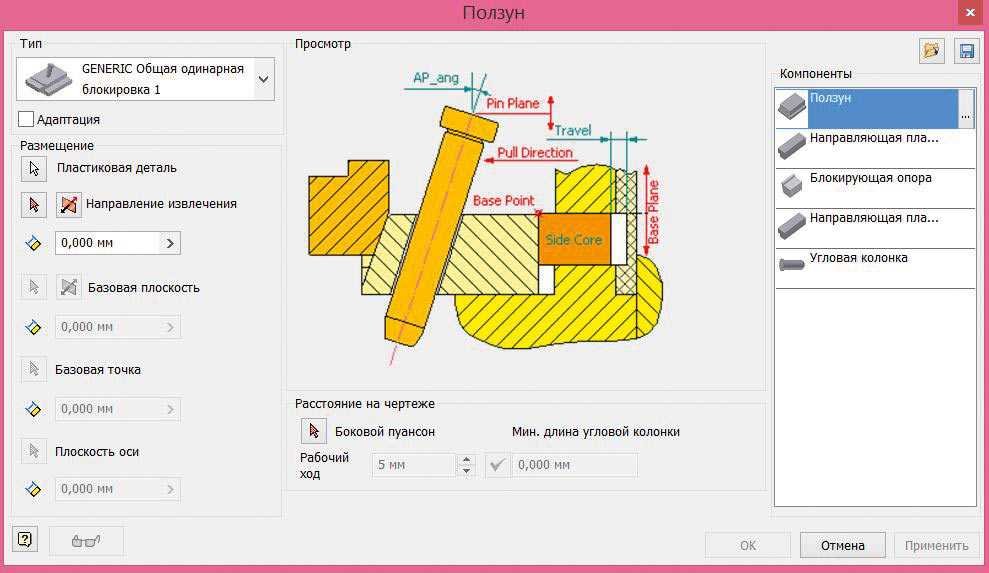

Ползунок

Данная функция позволяет спроектировать ползуны пресс-форм для изготовления деталей, геометрия которых не позволяет извлечь готовое изделие, как если бы в качестве формообразующих элементов использовалась только поверхность пуансона и матрицы. Речь идет о наличии на боковой поверхности пластиковой делали таких элементов, как поднутрения, канавки небольшой глубины, а кроме того, это могут быть различные отверстия на наружной поверхности, в том числе и наклонные. Ползун обеспечивает формообразование в направлении, перпендикулярном направлению раскрытию пресс-формы, и освобождение боковых поверхностей в процессе извлечения детали. Генерация готового узла ползуна происходит автоматически после выбора нужного шаблона из библиотеки и указания параметров размещения (рис. 25).

Рис. 25. Диалог создания ползуна

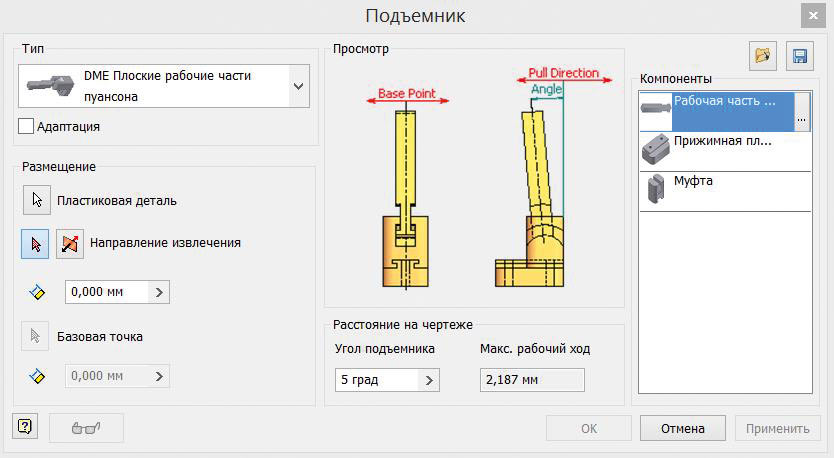

Подъемник

Для обеспечения плавного открытия и закрытия пресс-формы в ее конструкции могут использоваться подъемники. Подъемник передвигается под определенным углом и освобождает отливку. В процессе выполнения команды указываются направление извлечения пластиковой детали, базовая точка размещения и угол подъемника. Сама базовая сборка узла выбирается из библиотеки (рис. 26).

Рис. 26. Диалоговое окно создания подъемников

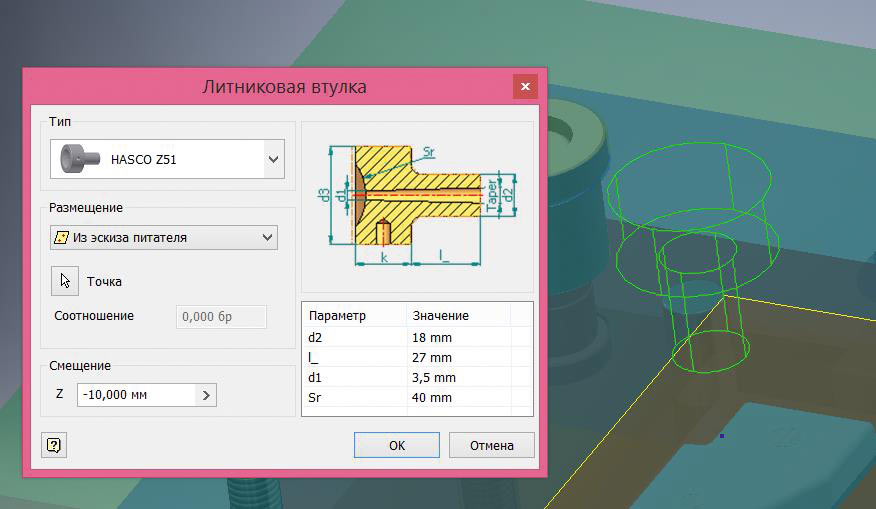

Литниковая втулка

По этой команде в пресс-форму устанавливается компонент, называемый литниковой втулкой, через отверстие в котором вводится расплавленная пластмасса от литейной машины. Конец литниковой втулки, как правило, подводится к центральному питателю, но может и непосредственно к матрице пресс-формы. Соответственно существуют и два метода размещения: Из эскиза питателя и Линейный. Кроме того, можно задать смещение в вертикальном направлении от базовой поверхности (рис. 27).

Рис. 27. Установка литниковой втулки

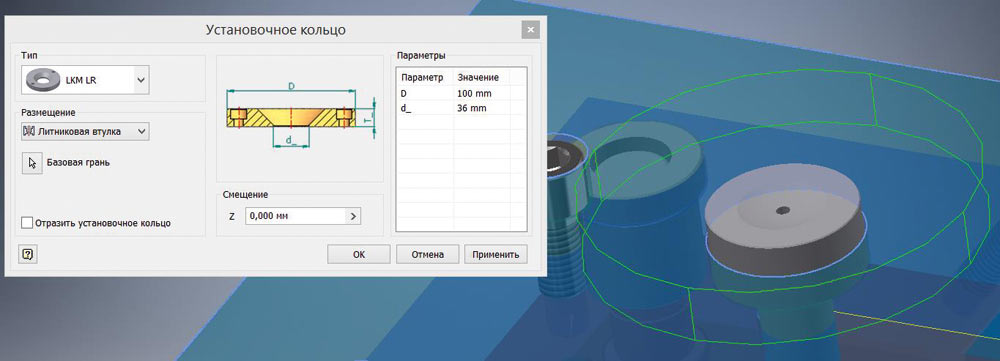

Установочное кольцо

Литниковая втулка, определенная на предыдущем шаге, фиксируется в пресс-форме посредством установочного кольца. При установке установочного кольца после выбора нужного исполнения из библиотеки указывается базовая грань и смещение (при необходимости) — рис. 28.

Рис. 28. Добавление установочного кольца для фиксации литниковой втулки

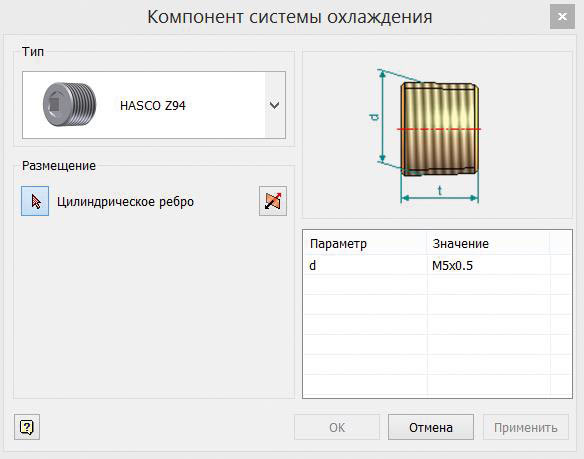

Компонент охлаждения

В процессе компоновки пресс-формы были определены охлаждающие каналы как основа системы охлаждения. Для целостного конструктивного оформления данной системы ее необходимо дополнить сборочными элементами, обеспечивающими подвод хладагента, герметичность соединений и общее функциональное назначение. Предусмотрены библиотечные компоненты восьми следующих типов элементов: отражательная перегородка, каскадное водное соединение, соединитель, труба теплообменника, уплотнительное кольцо, заглушка трубы, притертая пробка и спиральный пуансон (рис. 29).

Рис. 29. Диалог установки компонентов охлаждения

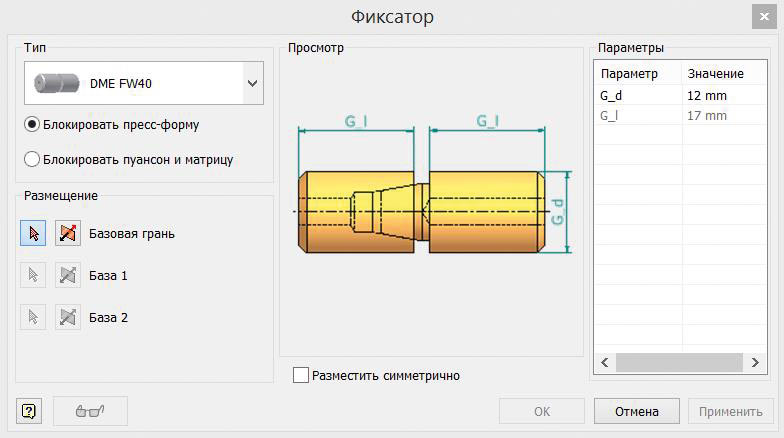

Фиксаторы

Важная функция, обеспечивающая вставку в проектируемое устройство фиксаторов — элементов, гарантирующих точное выравнивание между двумя частями пресс-формы. Основные типы фиксаторов: для пресс-формы или для пуансона и матрицы. В зависимости от типа и сложности пресс-формы, требований к точности и надежности фиксаторы по месту установки различаются на боковые и внутренние. Функционал Autodesk Inventor на этом этапе работы позволяет выполнить самые разнообразные конструктивные варианты реализации систем фиксаторов (рис. 30).

Рис. 30. Диалог создания фиксаторов

Объединить пуансоны и матрицы

Функция Объединить пуансоны и матрицы актуальна при создании многоместных пресс-форм, когда автоматически получаемые пуансоны и матрицы для одного экземпляра пластиковой детали объединяются в единый пуансон и единую матрицу по определяемым проектировщиком правилам.

Карман заготовки

Карман заготовки — одна из команд, функционал которой позволяет завершить конструктивное оформление сборочного узла пресс-формы. В плитах пресс-формы формируются полости для установки пуансона и матрицы.

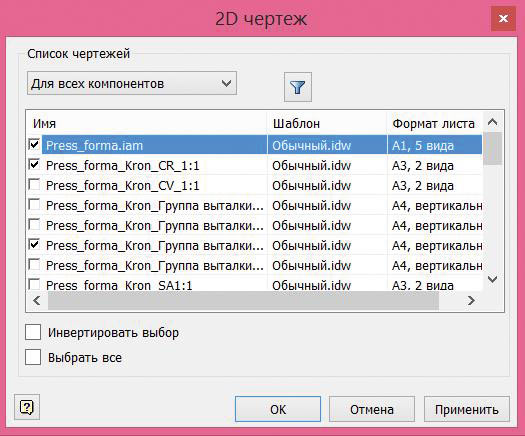

2D-чертеж

После трехмерной проработки конструкции пресс-формы Autodesk Inventor позволяет в автоматическом режиме получить плоские рабочие чертежи всего изделия в сборе и входящих узлов и деталей (рис. 31).

Рис. 31. Диалоговое окно выбора элементов пресс-формы для генерации рабочих чертежей

Для этого подбирается нужный формат листа, необходимое количество видов, проставляются основные размеры, позиции на сборочных чертежах, создаются другие необходимые элементы оформления. Полученный автоматически чертеж, естественно, можно отредактировать, довести до полного соответствия требованиям, предъявляемым к оформлению конструкторской документации по принятому стандарту. Всё необходимое для этого в программе есть.

***

В данной статье приведен краткий обзор основного функционала программы Autodesk Inventor Professional в области проектирования пресс-форм для изготовления деталей из пластмасс методом литья под давлением. Inventor отлично справляется с этой задачей. Однако программа настолько широкая и комплексная, что охватить все нюансы, естественно, не получилось. Возможно, это будет сделано в следующих публикациях. В любом случае, при необходимости можно обратиться к автору напрямую.