Как часто мы поражаемся тому, что возможно летать на высоте 10 тыс. м в салоне с контролируемым климатом? Сегодня это нас уже совсем не удивляет, а ведь создание комфортной атмосферы в салоне, когда за бортом от –40 до –55 °С, — очень непростая задача, требующая наличия систем кондиционирования и наддува кабины. Она еще больше усложняется тем, что подготовленный воздух необходимо подавать в узлы авионики и противообледенительную систему.

В авиации система кондиционирования воздуха (СКВ) помогает создать комфортную атмосферу для перевозки пассажиров или грузов, а также для работы авионики и других систем воздушного судна. Система жизнеобеспечения и защиты летательного аппарата (СЖЗ ЛА) предохраняет самолет от экстремальных температур, давлений и обледенения. Правильно спроектированные системы обеспечивают комфорт пассажиров и экономят топливо, ведь система кондиционирования воздуха — второй крупнейший потребитель мощности двигателей после создания тяги. Cистемы должны быть высокоэффективными, позволять экономить топливо и сокращать вредные выбросы.

©Airbus S.A.S. — Фото предоставлено компанией Master Films. Фотограф Г. Гюссе (H. Goussé)

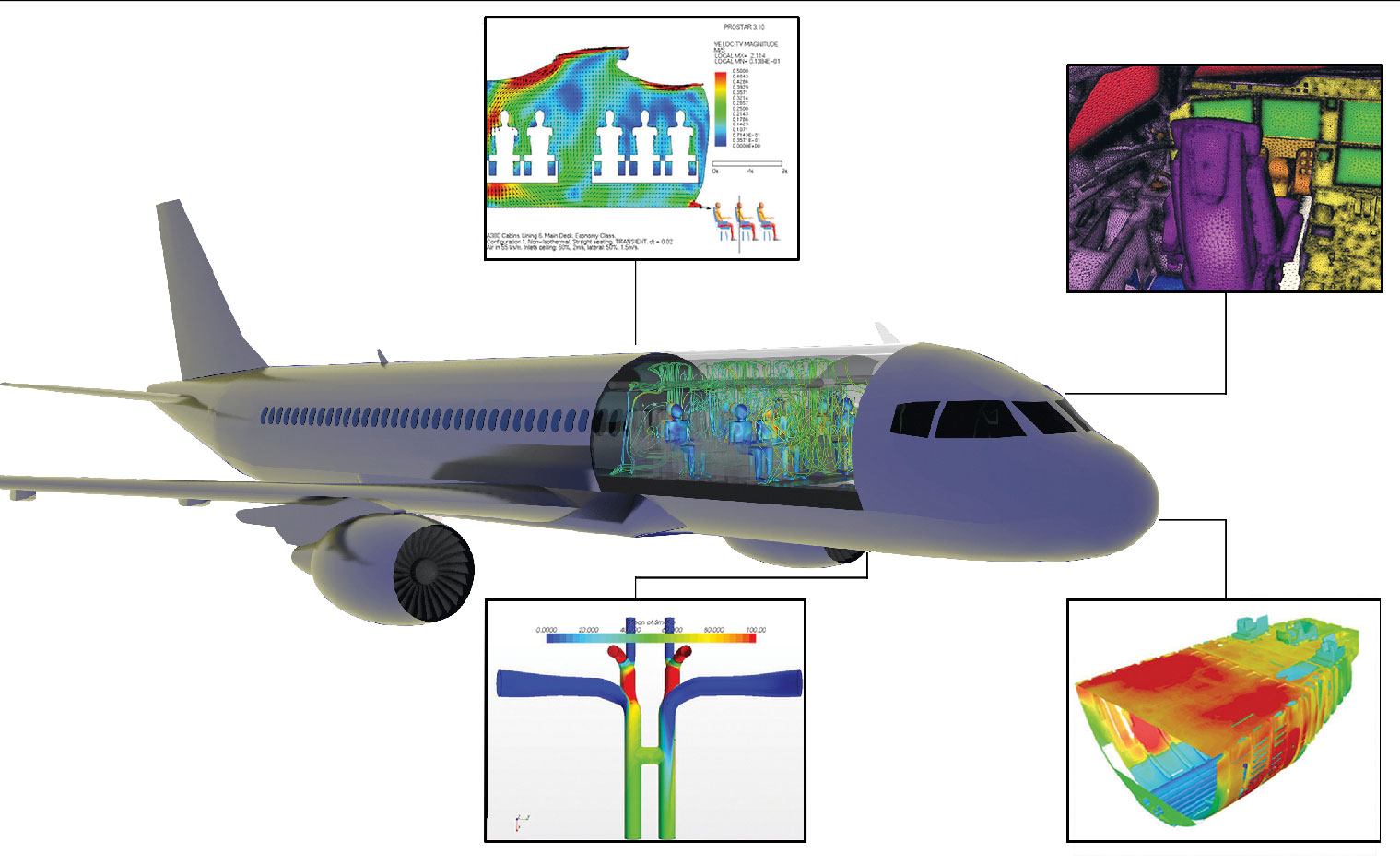

В концерне Airbus постоянно работают над достижением максимального комфорта пассажиров и снижением расходов авиакомпаний. Подразделение СКВ компании Airbus Operations GmbH хорошо знакомо с этой ситуацией. Благодаря новейшим разработкам подразделение СКВ использует численное моделирование в самых различных областях. В результате сократились сроки анализа и оптимизации систем и их элементов. Дорогостоящие натурные испытания остались в прошлом. Численное моделирование, и особенно средства вычислительной гидрогазодинамики, оказались наиболее эффективными в проектировании кабины пилотов и систем охлаждения авионики, расчете процессов смешивания и потерь давления в воздуховодах, оценке теплового комфорта в салоне. Недавно подразделение СКВ занялось анализом пространства проектных решений для улучшения конструкции системы отбора воздуха на новой модели авиалайнера.

Эффективность системы кондиционирования

Воздух от вентилятора и компрессора двигателя создает наддув и отапливает салон. Стандартная система отбора воздуха на авиалайнере Airbus 320neo размещается в пилоне под крылом. Система подает подготовленный воздух с заданными температурой и давлением на кондиционирование салона и очистку крыльев ото льда. Горячий воздух, отбираемый от компрессора двигателя, и холодный воздух от вентилятора подаются по воздуховоду в теплообменник. Там воздух охлаждается примерно до 200 °C. Равномерное и тщательное перемешивание потоков внутреннего и внешнего контуров выполняется в статическом смесителе. Температура воздушной смеси на выходе из статического смесителя контролируется датчиками. Оптимизация характеристик статического смесителя позволит повысить эффективность работы всей системы кондиционирования воздуха.

Концерн Airbus решил улучшить существующую конструкцию статического смесителя с соблюдением ряда заданных параметров. Общее падение давления на смесителе не должно превышать 5 кПа, а неоднородность температуры в области установки датчика должна быть не больше 12 К.

Группа СКВ концерна Airbus использует численное моделирование при проектировании кабины пилота, авионики, воздуховодов и для обеспечения теплового комфорта в салоне

Противоречивые требования

Найти оптимальный вариант конструкции и достичь компромисса между противоречивыми требованиями возможно, если поиск оптимальных проектных решений является неотъемлемой частью цикла проектирования. Чтобы перейти от исходной геометрии к оптимальной конструкции, выполняется несколько этапов: планирование эксперимента, геометрическое моделирование, упрощенные гидрогазодинамические расчеты, создание суррогатных моделей, нахождение Парето-фронта и обработка полученных результатов. Первый рассмотренный процесс оптимизации предполагал использование сторонних программ и систем собственной разработки. Для проверки работоспособности такого процесса была проведена оптимизация эскизного проекта спирального смесителя. В ходе оптимизации рассматривались три конструктивных параметра: радиус кривизны спирального канала, глубина выреза в воздуховоде и ширина спирального выреза.

Предложенный процесс оказался неудачным: возникли проблемы со сложной инфраструктурой и обменом данными между различными приложениями. Чтобы уложиться в ограничения по времени оптимизации, удалось учесть только два конструктивных параметра. Анализ выявил вариант конструкции, обеспечивающий перепад давления в 5000 Па и неоднородность поля температуры в 45 К в месте установки датчика. На весь проект ушло шесть месяцев. В итоге неоднородность температур уменьшилась, но добиться целевого значения не удалось. Вопрос остался нерешенным: как достичь заданных характеристик и сократить сроки проектирования на практике? Концерн Airbus решил обратиться в компанию Siemens PLM Software и вместе создать новый процесс.

Оптимизация в единой среде

Решением задачи сокращения сроков оптимизации конструкций стало внедрение системы Simcenter STAR-CCM+. Система Simcenter STAR-CCM+ успешно выполняет расчеты и анализ пространства проектных решений, точно прогнозируя характеристики изделий на основе численного моделирования. Дополнительный модуль Optimate+ в составе Simcenter STAR-CCM+ выполняет анализ и оптимизацию конструкций поисковым алгоритмом SHERPA, реализованным в системе HEEDS — среде междисциплинарной оптимизации. Алгоритм SHERPA настраивает стратегии поиска наилучшего решения за заданное время. Для этого применяются гибридные и адаптивные методики поиска. Новый процесс устраняет необходимость использовать несколько разрозненных систем — вся оптимизация теперь выполняется в единой среде.

Табл. Сравнение результатов оптимизации

|

Перепад |

Перепад |

Срок |

Спиральный смеситель |

5000 |

25 |

25 |

Размещение лопаток по концентрическим окружностям, оптимизация по двум критериям |

4775 |

9,11 |

2 |

Размещение лопаток по концентрическим окружностям, оптимизация по одному критерию |

4961 |

7,56 |

Чтобы достичь заданных характеристик изделия, было решено разместить лопатки смесителя по двум концентрическим окружностям, а не по спирали. При оптимизации учитывалось 11 конструктивных параметров. Эскизный проект отличался высокой гибкостью пространства проектных решений, а применение методики прямой оптимизации позволило обойтись без упрощения этого пространства. Геометрия редактировалась исходя из полученных конструктивных параметров.

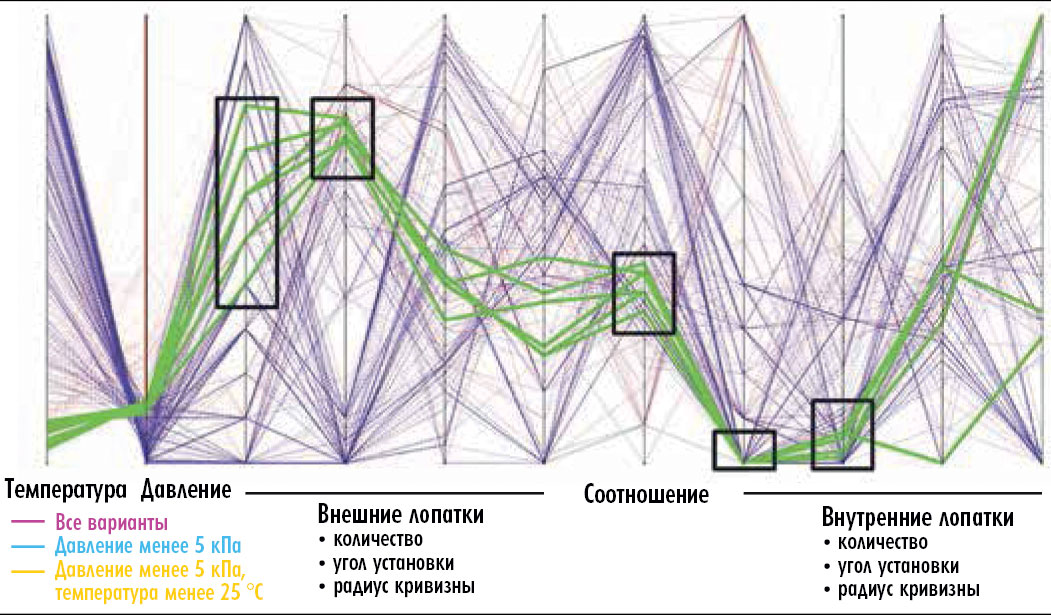

Оптимизация за две недели

Исходный вариант имел перепад давления в 996 Па и неоднородность температур в 153 К. Алгоритм SHERPA в модуле Optimate+ смог за 211 итераций найти наилучший компромисс между двумя конфликтующими целями оптимизации. Наилучший вариант позволил достичь перепада давления в 4775 Па и неоднородность температур в 16,4 К. Оптимизация по Парето выявила, что самые лучшие конструкции отличаются малым числом лопаток и небольшой кривизной смесителя. На основе этой информации было проведено еще 57 итераций, в результате чего неоднородность температур удалось еще уменьшить. На построенном в Optimate+ графике можно сравнить перепады температуры и давления, а также значения отдельных конструктивных параметров для всех вариантов. Красные линии соответствуют всем итерациям, синие — конструкциям, отвечающим требованию по перепаду давления. Наилучшие конструкции представлены зелеными линиями — в этом случае соблюдаются оба критерия. График демонстрирует влияние различных параметров на достижение наилучшего варианта конструкции. У лучших вариантов было больше внешних лопаток и меньше — внутренних. При этом внешние лопатки имели большую кривизну, чем внутренние. Соотношение диаметров составило около 0,5.

На графике показано влияние различных конструктивных параметров

В лучшем варианте по результатам оптимизации устанавливаются девять наружных лопаток с углом раскрытия 62° (средняя кривизна при хорде в 25%) и три внутренние лопатки с углом раскрытия 5° (малая кривизна при хорде в 48%). Удалось достигнуть перепада давления в 4961 Па и неоднородность температуры 13,6 К. На поиск оптимального варианта ушло две недели.

Новый процесс оптимизации с применением Simcenter STAR-CCM+ и Optimate+ сократил время расчетов на 90%. Разработанная методика будет применяться в Airbus и в будущем, чтобы быстрее находить оптимальные варианты конструкций узлов СКВ. Это позволяет создать модернизированную систему кондиционирования с лучшими параметрами смешивания воздуха, сократить сроки разработки и объемы испытаний, повысить энергоэффективность и степень удовлетворенности заказчика.

Когда вы находитесь на борту самолета Airbus на высоте 10 тыс. м, помните — ваш комфорт обеспечивается системой Simcenter STAR-CCM+!

Статья была опубликована в журнале «PLM Эксперт. Инновации

в промышленности»

(август, 2019)