О предприятии

«Калужский электромеханический завод» входит в состав «Концерна «Автоматика» государственной корпорации «Ростех». Завод был основан 24 августа 1917 года на базе мастерских по ремонту телеграфнотелефонной аппаратуры, прошел сложный путь в своем развитии и стал основателем приборостроения в г.Калуге. Сегодня завод разрабатывает и производит средства связи, а также товары народного потребления. Предприятие располагает развитой производственной базой: это цеха механической обработки, гальваники, термической обработки, литейный цех, цех сборки и пр. Завод оснащен современным технологическим оборудованием, позволяющим выпускать продукцию, соответствующую современным требованиям.

Как всё начиналось

В 2013 году на предприятии был запущен проект автоматизации процесса управления. Заказчиками проекта были руководители производства. Требовалось ускорить процесс планирования, снять трудоемкую ручную работу и исключить связанные с ней ошибки, вызванные человеческим фактором.

Задачи, которые должны были быть решены в рамках этого проекта, следующие:

- автоматизированное планирование производства;

- комплексный пооперационный учет производства.

На момент запуска проекта для управления производством на предприятии использовалось программное обеспечение, которое работало в эмуляторах старых суперЭВМ. Сроки планирования производства доходили до двух месяцев. Фактически, уже шло производство, а планы только печатались на бумаге. Большая часть учета велась в Excel или в бумажном виде.

В качестве автоматизированных систем, на базе которых планировался запуск проекта, рассматривались как отечественные, так и западные АСУП. Предпочтение было отдано системе «1С:MES Оперативное управление производством» (далее 1С:MES).

Требования к функциональности системы были определены производственными задачами предприятия:

- общий ассортимент производимых изделий составляет более тысячи артикулов;

- сложность производства конечного изделия на уровне 1012 вложенностей промежуточных сборок и деталей;

- одно конечное изделие может состоять из 12 тыс. полуфабрикатов;

- в работе одновременно может находиться до 100 тыс. производственных партий;

- требуется регулярное (ежесуточное) перепланирование производственного графика — в случае появления новых заказов на производство, в случае дробления партий, в случае поломок оборудования и пр.

Такие параметры работы предполагают достаточно высокую производительность программного обеспечения. И, как оказалось, это не единственная проблема, с которой мы столкнулись в начале реализации проекта…

Проект начался с обследования предприятия и подготовки демопримера. Выяснилось, что нормативносправочная информация мало того, что не содержит необходимых данных для планирования, но и требуют комплексной актуализации. Данные по составу изделий в системах, которые планировалось применять, сильно устарели, предлагалось использовать покупные детали и узлы, давно отсутствующие в продаже, да и сама технология производства с установкой нового оборудования существенно поменялась.

Сегодня, при запуске новой производственной программы, планирование графика производства длится до 30 мин, а ежедневное ночное перепланирование расписаний занимает несколько часов и этот срок вполне устраивает предприятие.

Как работает 1С:MES

- Отдел продаж формирует номенклатурный план сбыта. В программе он оформляется как будущий план производства.

- На основании плана производства по спецификациям номенклатуры формируется программа производства. В производственной программе осуществляется разузловка конечного изделия до исходных деталей, указывается время изготовления каждого полуфабриката, учитывается запас, технологические отходы и т.д.

- На основании производственной программы формируются маршруты производства в цехах.

- Далее происходит планирование производства по доступным производственным мощностям. Можно увидеть диаграмму производства.

- Сформированные производственные задания передаются на исполнение в цеха, где диспетчеры формируют из них сменносуточные задания.

- Сменносуточные задания печатаются и передаются в работу, по факту их закрытия начисляется сдельная заработная плата исполнителям. Для повременщиков учитывается норма времени.

- Ежесуточно производится пересчет внутрицехового производственного расписания. На данный момент он занимает порядка 23 ч — рассчитываются сроки запуска порядка 100 тыс. производственных партий.

- При проведении сменносуточных заданий формируются потребности в полуфабрикатах и материалах, ПКИ.

- Ежедневно формируются данные для автоматического создания документов движения ТМЦ (перемещение, списание и т.д.) в учетной системе для расчета себестоимости изделий.

- Формируются оперативные планы закупок.

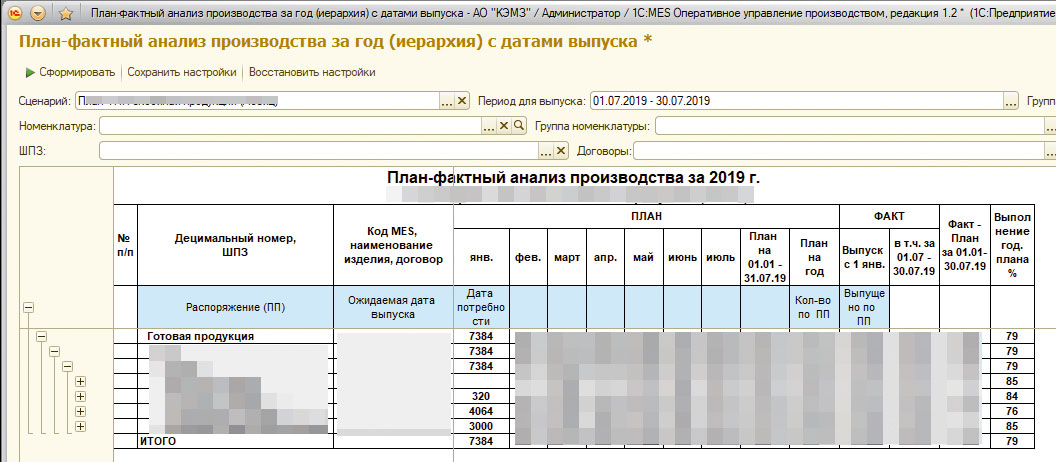

- Проводится планфактный анализ производства (рис. 1).

Итогом работы по внедрению программного обеспечения по управлению производством с использованием конфигурации 1С:MES стала оптимизация работы по планированию, диспетчированию и отражению факта выпуска продукции, освобождение времени для реализации планирования работы предприятия, сокращение числа ошибок.

Рис. 1. Отчет «План-фактный анализ»

Потребность в PDM/PLMсистеме

Промышленная эксплуатация системы 1С:MES привела к логической необходимости внедрения PDM/PLMсистемы для полноценного управления конструкторскотехнологической подготовкой производства.

Отсутствие разграничения прав доступа на объекты конструкторскотехнологической подготовки производства (КТПП) и невозможность отследить применяемость ДСЕ по изделиям влекли за собой несанкционированные изменения и потерю актуальности НСИ.

Отсутствие специализированных средств для расчета трудовых и материальных норм затрудняло процесс нормирования труда и материалов.

Для отслеживания выполнения проектов по КТПП по новым изделиям требовался инструмент, позволяющий осуществлять планирование проекта, а также отслеживать состояние выполнения проекта в привязке к конкретным ДСЕ и исполнителям этапов проекта.

Почему AppiusPLM

Основные преимущества/требования, повлиявшие на решение по выбору системы:

- единая платформа с существующими системами;

- широкие функциональные возможности системы;

- возможности для адаптации типового решения под нужды предприятия;

- наличие на рынке труда достаточного числа специалистов, которые могут участвовать в реализации проекта и сопровождать систему в дальнейшем;

- стоимость программного обеспечения и проекта внедрения в целом;

- стоимость владения итогового решения.

Приведенные требования по составу изделий к системе планирования производства также требовали от PLMрешения высокой производительности.

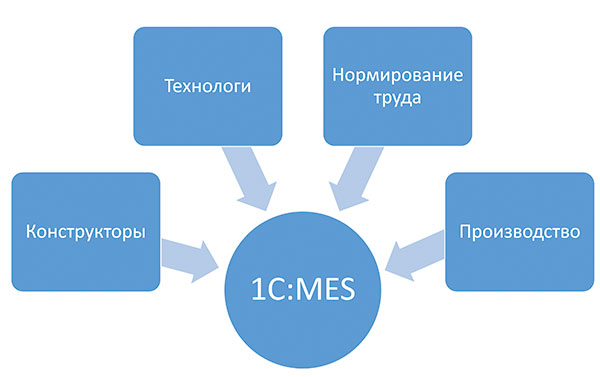

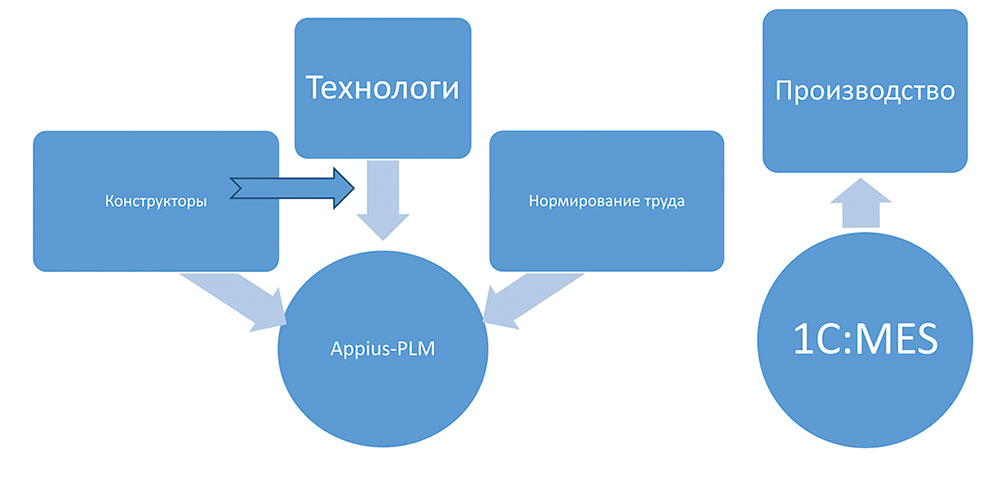

Рис. 2. Схема управления производством до внедрения Appius-PLM

На рис. 2 показана работа предприятия до начала проекта по внедрению AppiusPLM. Минусы существовавшего решения:

- нет электронного конструктивного состава изделия;

- нет полноценной технологии;

- нет разграничения прав в НСИ;

- нет извещений;

- нет интеграции с CADсистемами и т.д.

Старт проекта PLM

В сентябре 2018 года совместно с компанией АППИУС (г.Москва) был дан старт внедрению системы «AppiusPLM Управление жизненным циклом изделия».

Заказчиками проекта были конструкторскотехнологические службы. Требовалось автоматизировать процесс подготовки документации, ускорить процесс согласования документации, начать вести электронный состав изделий, разграничить права доступа, минимизировать человеческие ошибки.

Задачи, которые должны были быть решены в рамках этого проекта, следующие:

- ведение электронной структуры изделия (ГОСТ 2.0532013);

- управление электронными документами (ГОСТ 2.0512013);

- создание и редактирование исполнений;

- коллективная работа нескольких специалистов над проектами;

- создание и ведение защищенного электронного файлового архива;

- разграничение прав доступа;

- автоматическая проверка актуальности извещений об изменении;

- работа с ограничительным перечнем стандартных, прочих изделий и материалов;

- управление разработкой технологических процессов;

- двусторонняя интеграция с CADсистемами;

- двусторонняя интеграция с 1С:MES;

- внедрение системы управления проектами.

Этапы проекта

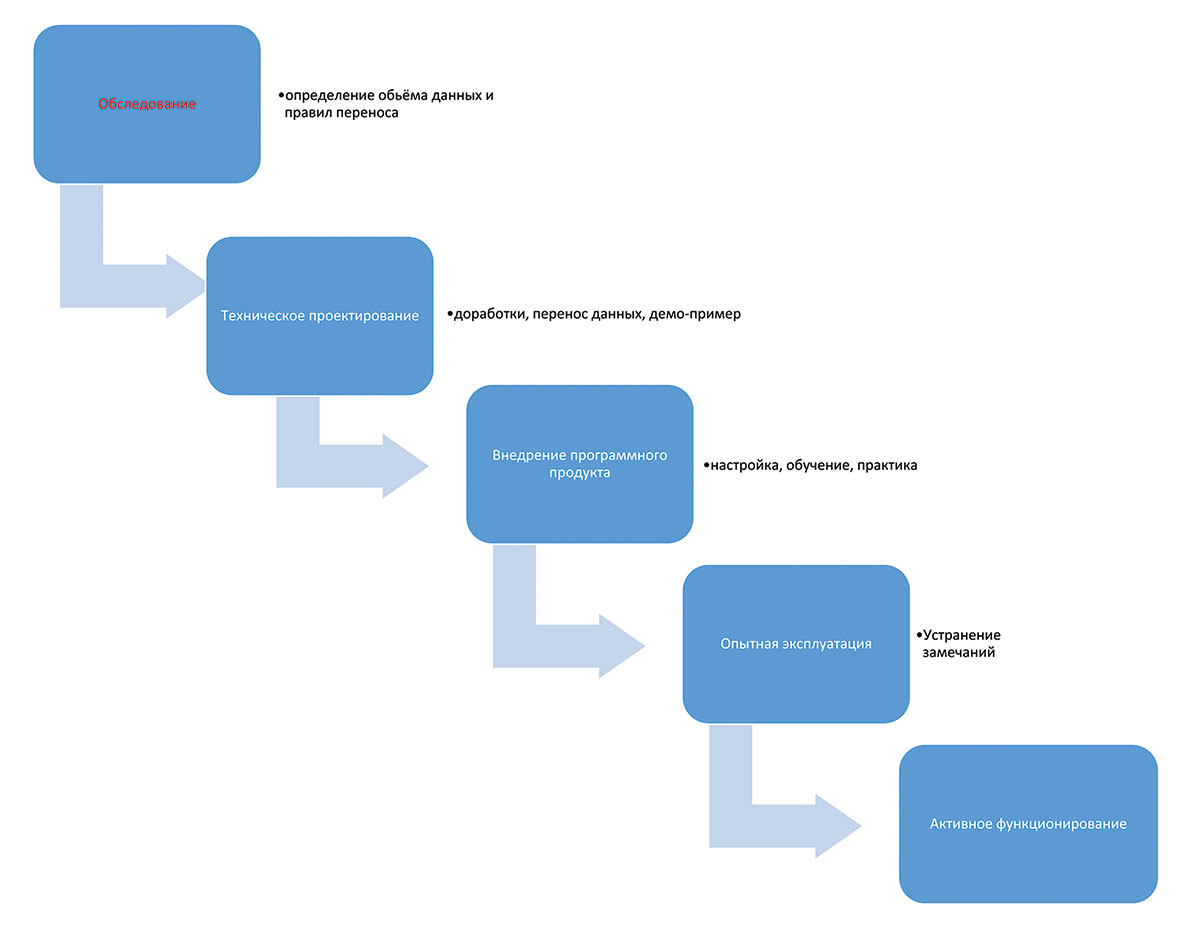

Нужно было выгружать данные по составу из 1С:MES. Ничто не предвещало задержек. В связи с тем что контроля за ведением состава изделия не производилось (не было инструмента) и требовались только минимальные параметры для планирования производства, при формировании данных для выгрузки выяснилось, что не все конструкторскотехнологические параметры введены в нужном объеме. Нам предстояла очередная выверка НСИ (рис. 3).

Рис. 3. Этапы проекта

Важно было не нарушать сроки проекта и не останавливать деятельность предприятия, поэтому было принято решение по формированию составов изделий и маршрутов в существующем работающем виде, с последующей выверкой уже в AppiusPLM (рис. 4).

Рис. 4. Схема управления производством с Appius-PLM

Как работает AppiusPLM

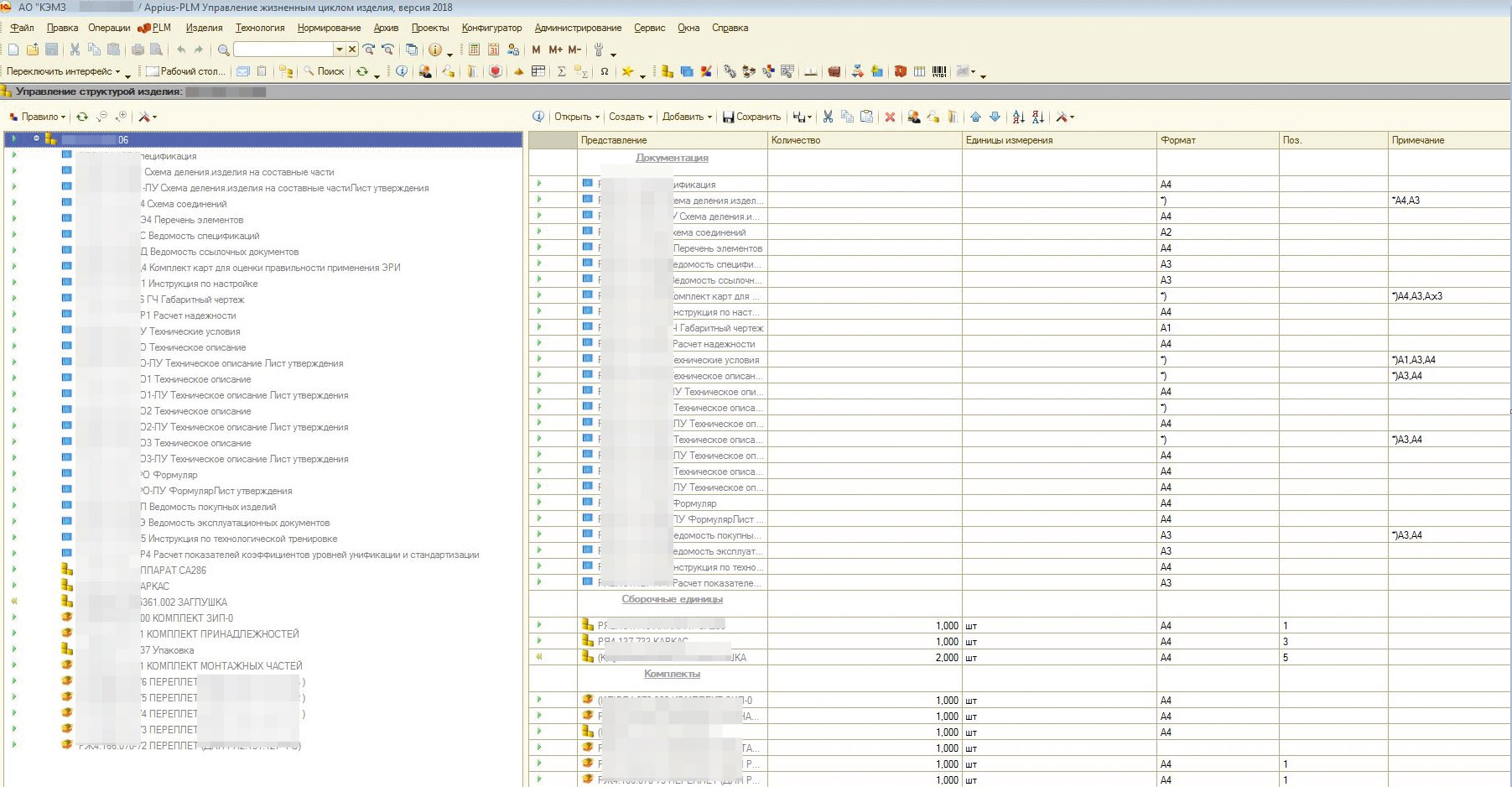

- Конструктор вводит данные о конструктивной электронной структуре изделия, документы, чертеж и т.д. Есть необходимый набор отчетов для печати документов согласно ГОСТ (рис. 5).

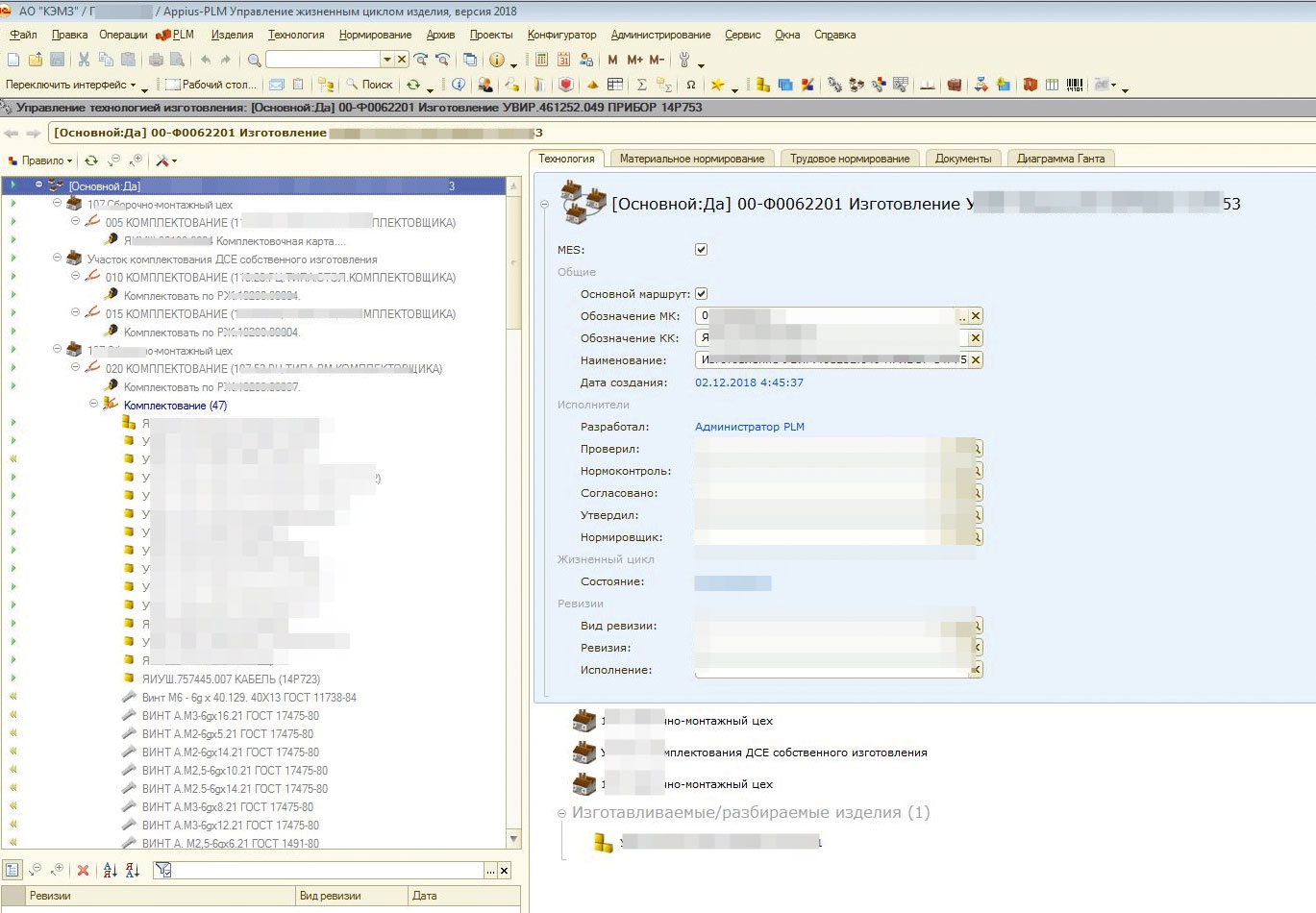

- Технологи создают маршруты, технологические процессы и нормируют материалы (рис. 6).

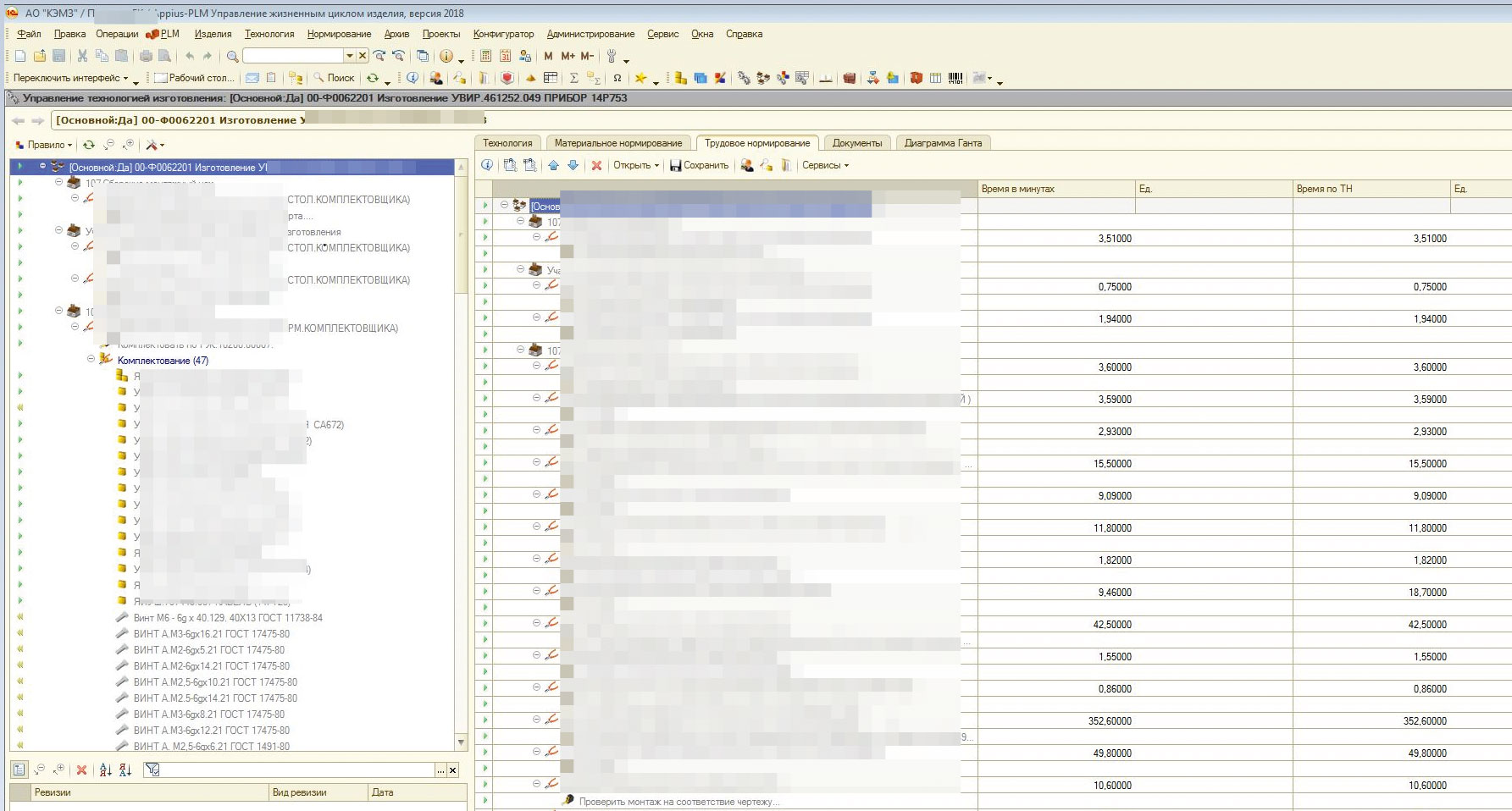

- Отдел нормирования и оплаты труда производит нормирование изделий (рис. 7).

- После согласования изделие переводится в состояние «Архив» и выгружается в 1С:MES.

Рис. 5. АРМ Конструктора

Рис. 6. АРМ Технолога

Рис. 7. АРМ Нормировщика

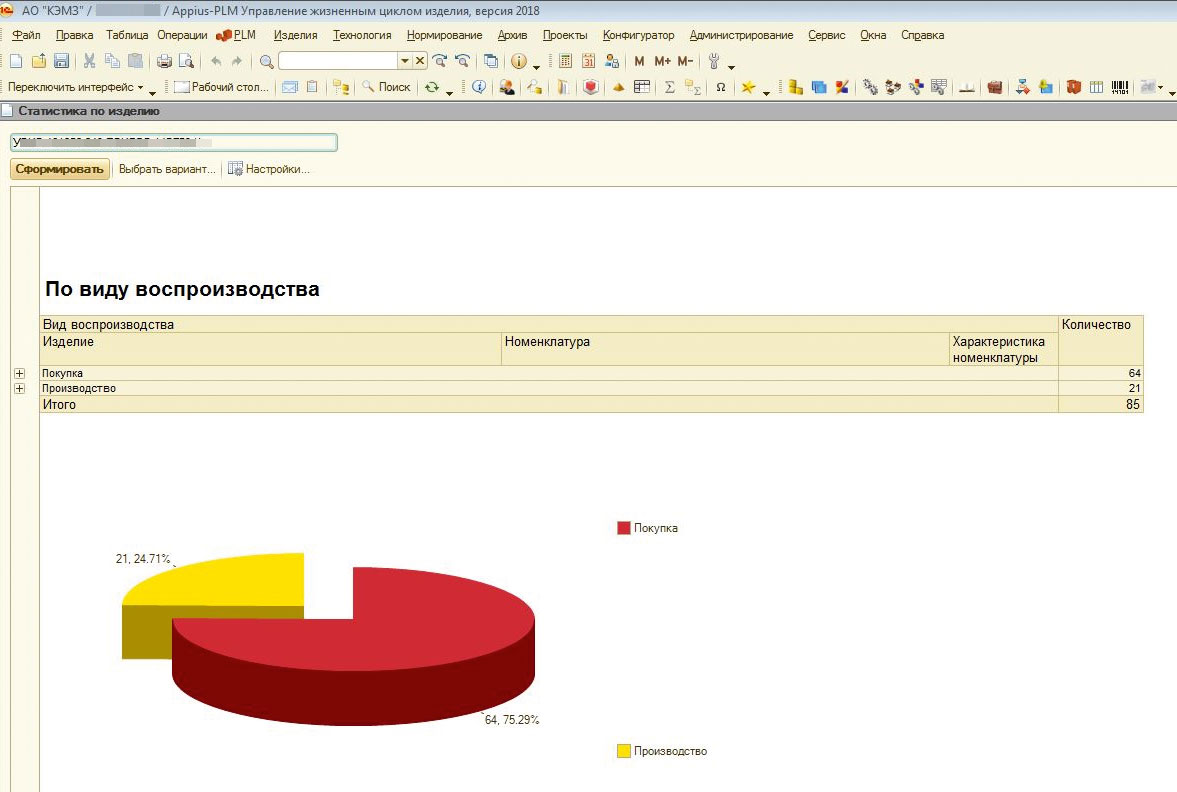

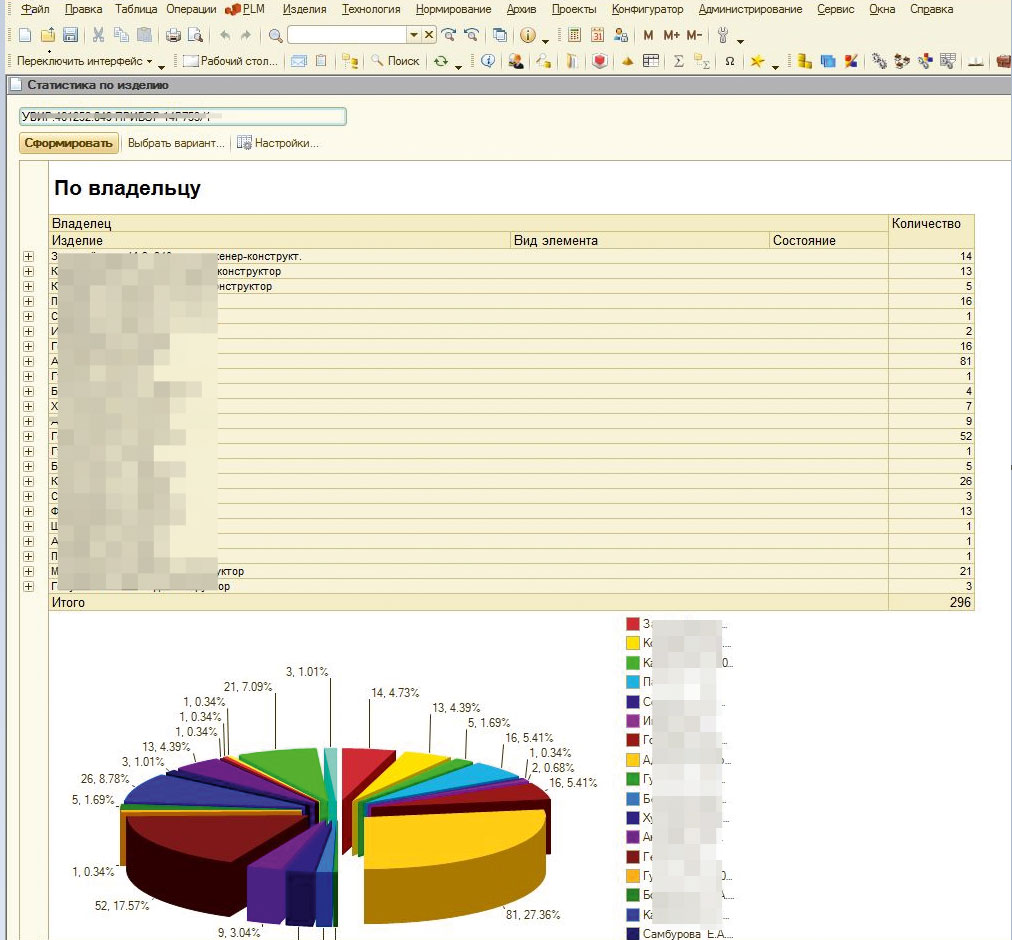

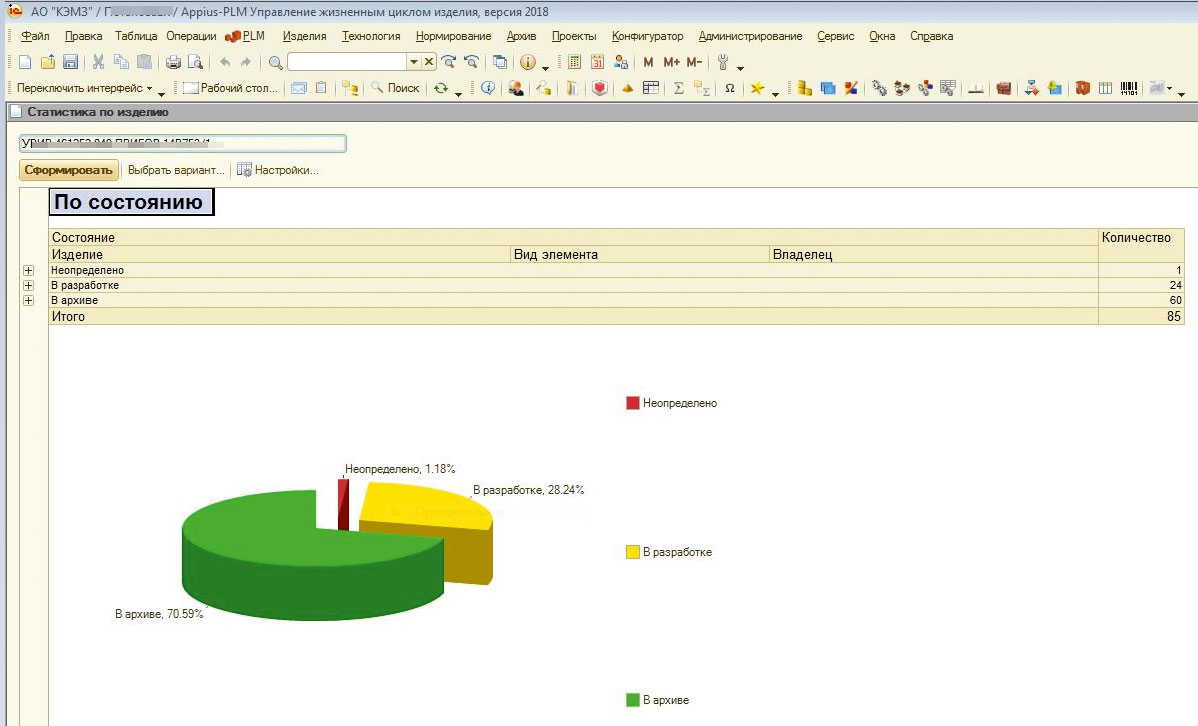

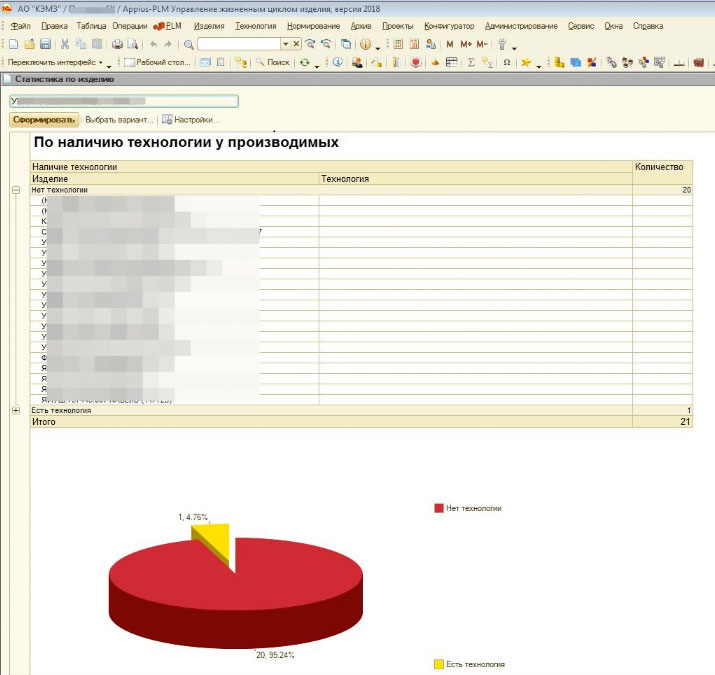

На рис. 811 приведены примеры отчетов, визуализирующих состояние по изделиям.

Рис. 8. Отчеты по виду воспроизводства

Рис. 9. Отчеты по владельцу

Рис. 10. Статистика по изделию

Рис. 11. Статистика по технологии

Итоги

Итогом работы по внедрению программного обеспечения по управлению производством в части подготовки производства и управления жизненным циклом изделия с использованием конфигурации «AppiusPLM Управление жизненным циклом изделия» стала оптимизация работы по созданию электронного состава изделий. Кроме того, ускорилось написание технологических процессов, повысилось качество и скорость подготовки документации, уменьшилась работа с бумажными документами, сократилось число ошибок, а реализованная в программе визуализация состояния составов изделий позволила лучше контролировать работу сотрудников.

Внедрена система управления проектами для разработки календарных планов, распределения ресурсов по этапам, отслеживания состояния процессов выполнения и анализа объемов работ на этапе конструкторскотехнологической подготовки производства.

Проект был завершен в марте 2019 года.

Планы развития

Нами определены следующие направления развития:

- внедрить электронное согласование извещений;

- внедрить электронный архив изделий с точки зрения хранения файлов в системе;

- обеспечить создание и сопровождение цифрового двойника изделия на предприятии.

Если подвести итог реализации проекта внедрения PLMрешения и задать вопрос — выбрали ли бы мы сейчас «AppiusPLM Управление жизненным циклом изделия» для решения подобной задачи, ответ будет однозначно утвердительным.

Программа обеспечивает высокую производительность и решает поставленные перед ней задачи, а также позволяет построить современное цифровое предприятие.

Рекомендации для тех, кто собирается автоматизировать производство

В процессе выполнения проектов образовался определенный перечень рекомендаций, который, возможно, будет интересен и полезен.

Для начала необходимо определить, подходит ли существующая НСИ (хватает ли необходимых параметров и детализации) для организации планирования производства в выбранной системе. В нашем случае понадобилось вводить такие понятия, как: «Рабочий центр» — место, где у нас происходит операция в тот или иной момент; «Группа заменяемости рабочих центров» — это группа «Рабочих центров», выполняющая однотипные операции; «Обслуживающий рабочий центр», под которым подразумеваем все инструменты и приспособления, дополнительно требующиеся при выполнении операций. В технологии к некоторым операциям технологи указывали не конкретный рабочий центр или группы оборудования, существующие в цехе, а просто станок, на котором можно сделать операцию. Никак не учитывалось однотипное оборудование. Нормы времени должны быть актуальны для каждой операции. И таких примеров можно привести много.

Далее следует отметить, существует ли на предприятии система по управлению инженерными данными для ведения состава изделий, оперативного внесения изменения с контролем изменений и электронного согласования. В нашем случае такой системы сначала не было, поэтому данные быстро устаревали.

Нужно быть готовыми к тому, что систему потребуется внедрять сразу во всех подразделениях предприятия, участвующих в бизнеспроцессах по подготовке производства и производству. В связи с тем что на нашем предприятии используются сквозные технологические процессы, внедрять систему планирования и учета на участке или в конкретном цехе не представлялось возможным, так как часть учета велась бы на бумаге, а часть в электронном виде по одной и той же номенклатуре на одних и тех же операциях, что непременно привело бы к ошибкам и большой трудоемкости.

В случае с PLMсистемой потребителем данных также являлось всё предприятие, и внедрение отдельно по подразделениям конструкторов, технологов или нормировщиков привело бы к разрыву полноты данных и, как следствие, нарушению работы предприятия.

Понадобится утвердить обязательный к исполнению регламент ввода информации в программу на каждом этапе бизнеспроцесса производства и отражения факта выпуска. На начальном этапе оказалось, что придерживаться регламентов очень трудно.

Кроме того, за каждым этапом следует закрепить ответственных за достоверность данных.

Необходимо также быть готовым к кадровым перестановкам.

Заключение

Как показала практика, процесс автоматизации производства — одна из самых сложных задач. Связано это в первую очередь с тем, что в рамках данной задачи затрагивается работа всех подразделений предприятия, всех бизнеспроцессов, поэтому приходится учитывать множество факторов, включая те, которые могут быть неизвестны в момент начала проекта.

В связи с этим главным этапом в такой работе является подготовка, реальное знакомство с опытом предприятий. Важен также выбор оптимальной стратегии автоматизации: в первую очередь нужно ставить перед собой ту проблему, в которой заинтересованный заказчик и лицо, принимающее решения, — один и тот же человек. А если еще и возможен прямой экономический эффект от автоматизации, то успех проекта однозначно гарантирован!