В статье представлен обзор технологичес-кого модуля системы управления жизненным циклом изделия Appius-PLM. Рассмотрены все основные инструменты для работы расцеховщиков, технологов, трудовых и материальных нормировщиков. Дополнительно дано описание нового функционала, касающегося возможности указания основного и вспомогательного оборудования, нескольких профессий/бригад в рамках одной технологической операции, а также механизмов, упрощающих и ускоряющих работу специалистов технологических бюро.

Выпуск новой, 2019-й версии для работы в режиме «Такси» тонкого клиента платформы заставил максимально переработать технологический модуль в рамках системы управления жизненным циклом изделия Appius-PLM. Связано это и с кардинальными изменениями в версии платформы «1С:Предприятие» 8.3.14, а также с появлением нового функционала у системы «1С:ERP Управление предприятием».

Как правило, изменения в соответствии с требованиями платформы — это «головная боль» разработчика. Такие изменения в меньшей мере затрагивают пользователей (если не связаны с интерфейсными нововведениями) и обычно заслуживают освещения в особых научных трудах. В данной публикации речь пойдет о новом функционале в рамках общего обзора подсистемы Appius-Технология. Дополнительно будет рассмотрен вопрос о подготовке технологических данных с учетом требований последних версий 1С:ERP, а именно — о возможности указания основного и вспомогательного оборудования, нескольких профессий/бригад в рамках одной технологической операции.

Обзор модулей в рамках технологической подготовки производства

Подсистема Appius-Технология представляет собой ряд интерфейсов, в совокупности или по отдельности способных решить все возникающие задачи, касающиеся технологической подготовки производства, с учетом специфики и требований к технологии на предприятии.

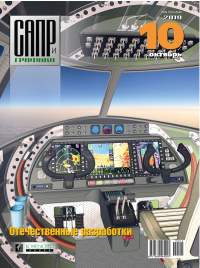

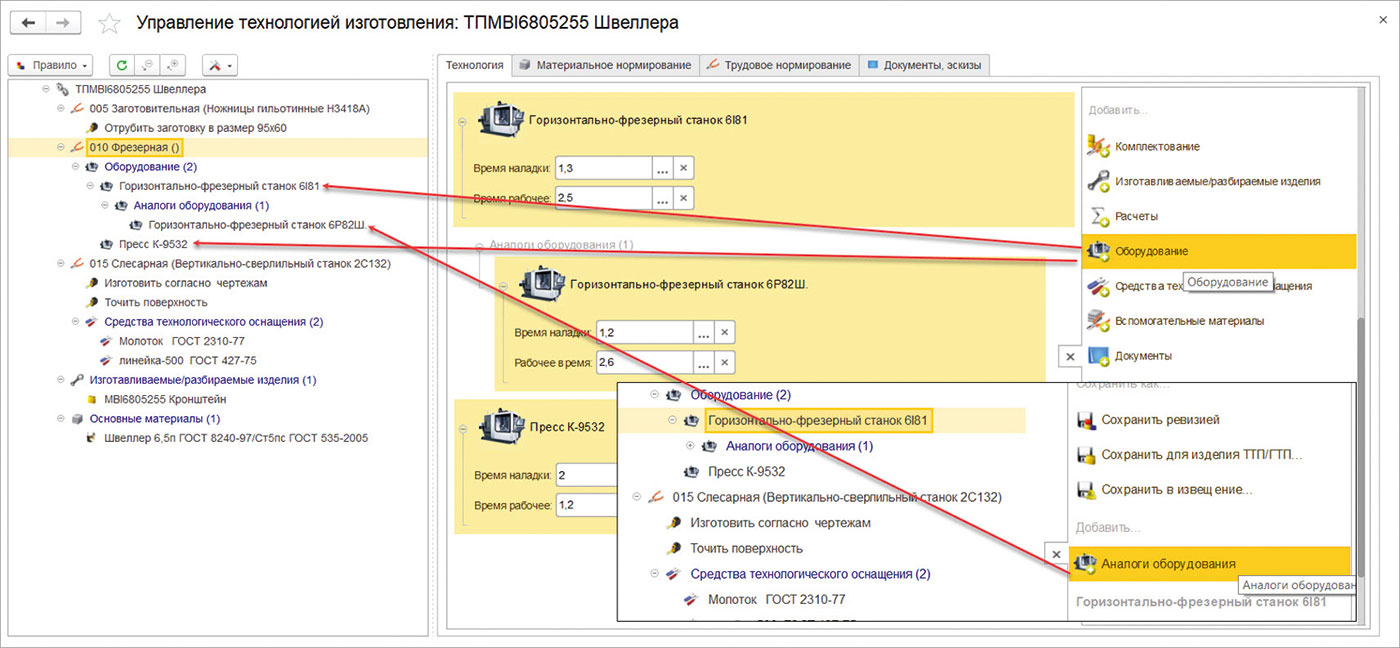

«Управление технологией изготовления» является основным и наиболее полнофункциональным интерфейсом (рис. 1). Такой интерфейс позволит в полной мере создать как единичный и типовой/групповой технологические процессы, так и технологические маршруты. Технологам доступно попереходное описание технологических операций с возможностью нормирования труда, с учетом режимов резания, указанием вспомогательных материалов, средств технологического оснащения и комплектования — в случае описания сборочно-разборочных процессов. Отдельно стоит отметить возможность создания и хранения в рамках технологии любых документов. Чаще всего — это подписанные и отсканированные комплекты технологических документов, операционные эскизы, карты раскроя, управляющие программы для оборудования с числовым программным управлением, технологические инструкции и т.д. Основной технологический интерфейс идеально подойдет как для универсального технолога, совмещающего роли расцеховщика, трудового и материального нормировщика, так и для цехового технолога, отвечающего за конкретный вид производства.

Рис. 1. Интерфейс «Управление технологией изготовления»

Режим SMART-ТП, применимый в рамках описания технологических операций, позволяет ускорить работу технолога за счет анализа существующих данных в базе. Используя частотно-коэффициентный анализ применяемых ранее вспомогательных материалов, оборудования, средств технологического оснащения, система предлагает наиболее подходящие варианты. Эта функциональная возможность освобождает пользователей от необходимости проведения предварительных настроек базы знаний.

Возможность описания в системе многовариантности технологии изготовления позволяет создать полноценный технологический архив и в нужный момент предоставить актуальную информацию для производства. Количество вариантов неограниченно, единственное требование — присвоение индивидуальных, уникальных обозначений для элементов технологического процесса/маршрута. В рамках версий технолог может указывать различный основной материал, набор технологических операций с необходимым оборудованием, нормами времени и т.д. Многовариантность — это единственный способ в системе описания технологии изготовления различных партий изделия, от которых будут зависеть выбранное (универсальное/специализированное) оборудование, нормы времени (штучное и подготовительно-заключительное) и используемый основной материал/заготовка.

В свою очередь, технология изготовления заготовки разрабатывается в системе, после чего она либо может быть указана как основной материал для изготовления конечного изделия, либо выступать в роли готового изделия производства. Вариант описания технологии приготовления смесей и рецептур также поддерживается в системе и может быть автоматизирован с точки зрения расчета процентного соотношения компонентов смеси.

Важную роль в системе играет корректное описание технологии сборки изделия, связанное с различными подходами технологов в плане комплектования и разукомплектования. Технолог может скомплектовать как одну операцию всем количественным составом собираемого изделия, так и распределить определенные компоненты на те операции, в рамках которых они участвуют в реальном процессе сборки. В случае использования конструкторами при проектировании так называемых конструкторских фантомов — сборочных узлов, в действительности не собираемых на производстве, составом таких сборок технолог может укомплектовать технологические операции в рамках технологии сборки вышестоящих узлов.

Всю технологическую информацию, созданную в системе в электронном формате, можно получить для печати в виде комплектов технологических документов по ГОСТу. Перечень форм включает набор основных маршрутных, маршрутно-операционных и операционных карт. Предусмотрен вывод на печать технологических эскизов в рамках одноименной карты, а также различных сводных ведомостей.

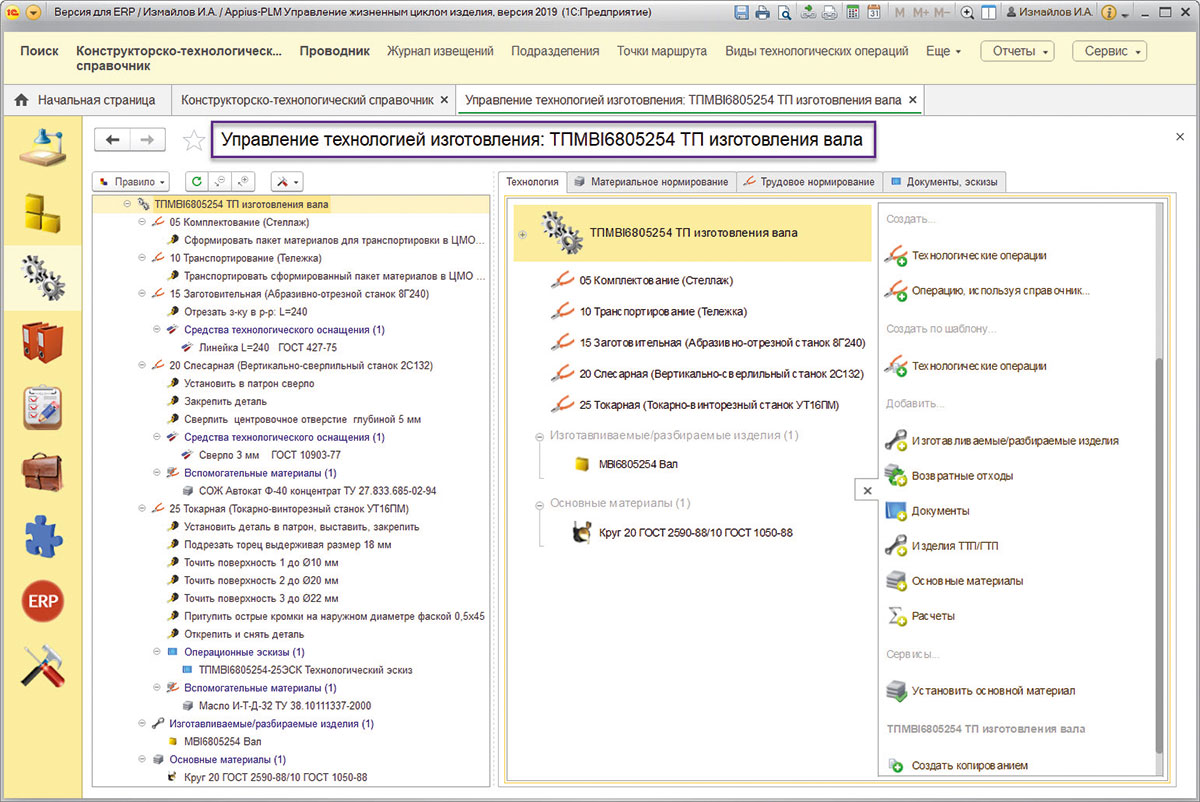

Редактор маршрутов — специализированный интерфейс, позволяющий в короткие сроки подготовить минимально необходимую информацию со стороны технологической подготовки производства (рис. 2). На основании этой информации возможно получить производственно-технологическую ЭСИ, являющуюся основой для создания ресурсных спецификаций и маршрутных карт производства. Редактор выполнен в виде таблицы и способен отображать информацию как по технологическому составу (технологическая ЭСИ), так и по конструкторскому (конструктивная ЭСИ) в соответствии с настройками. Технологический состав показывает действительный образ изделия с точки зрения появления его составных частей. В последнее время, в связи с массовым применением трехмерного проектирования, для удобства компоновки и сборки 3D-моделей проектировщиками все чаще используются конструкторские фантомы. Соответственно большинство таких фантомов (сборочных единиц) не изготавливаются как отдельные позиции, а собираются в составе других узлов. Благодаря расширенному функционалу системы в рамках комплектования технологии в соответствии с реалиями производства и появляется технологический состав.

Рис. 2. Редактор маршрутов

Дополнительная сервисная функция создания характеристик полуфабрикатов позволяет автоматически связывать точки маршрута с номенклатурой полуфабриката и ее характеристикой для дальнейшего учета и планирования. В результате в рамках номенклатуры формируются характеристики с наименованием точки маршрута. В работе участвуют все этапы производства, кроме последнего, на котором появляется готовое изделие.

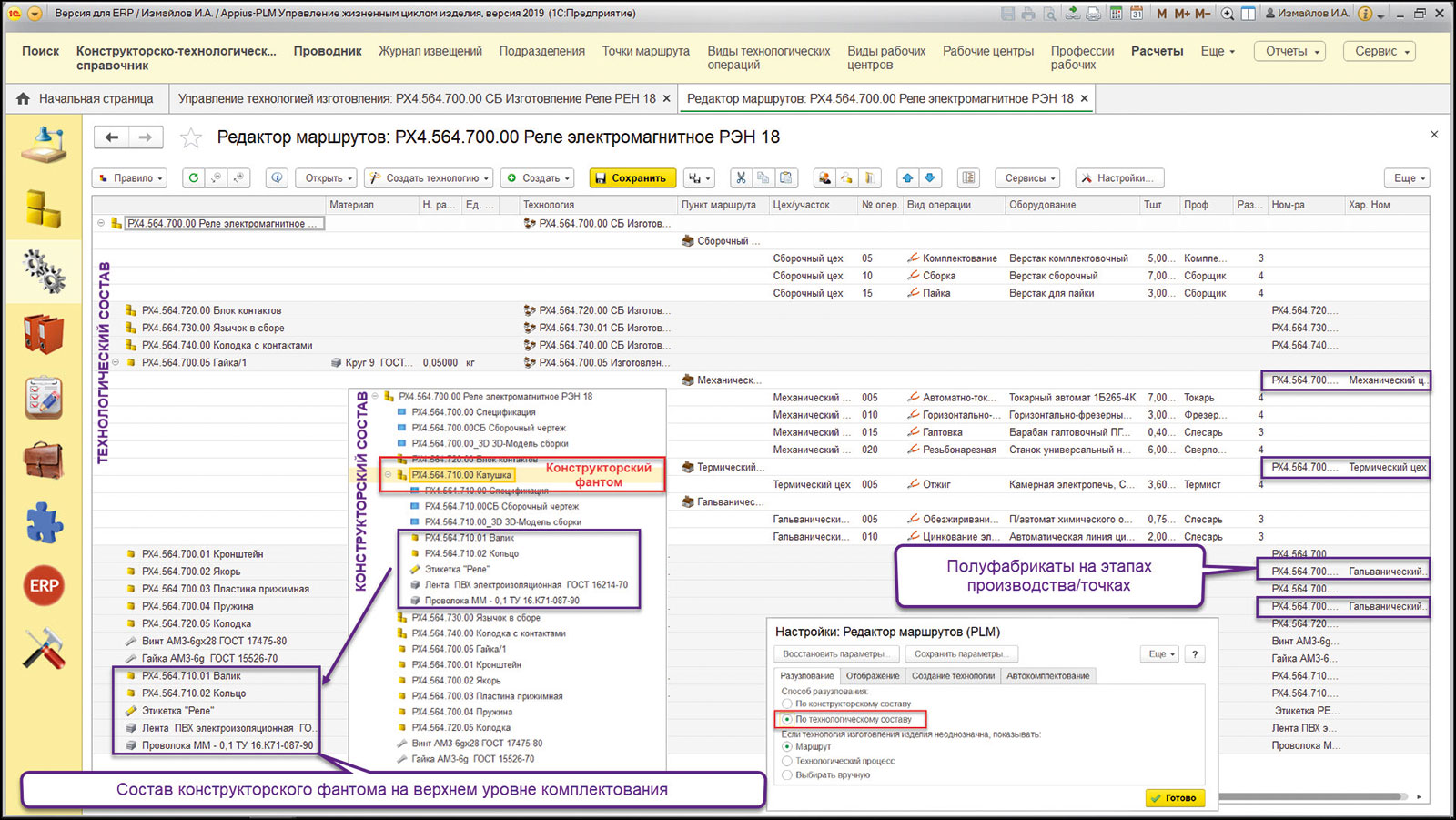

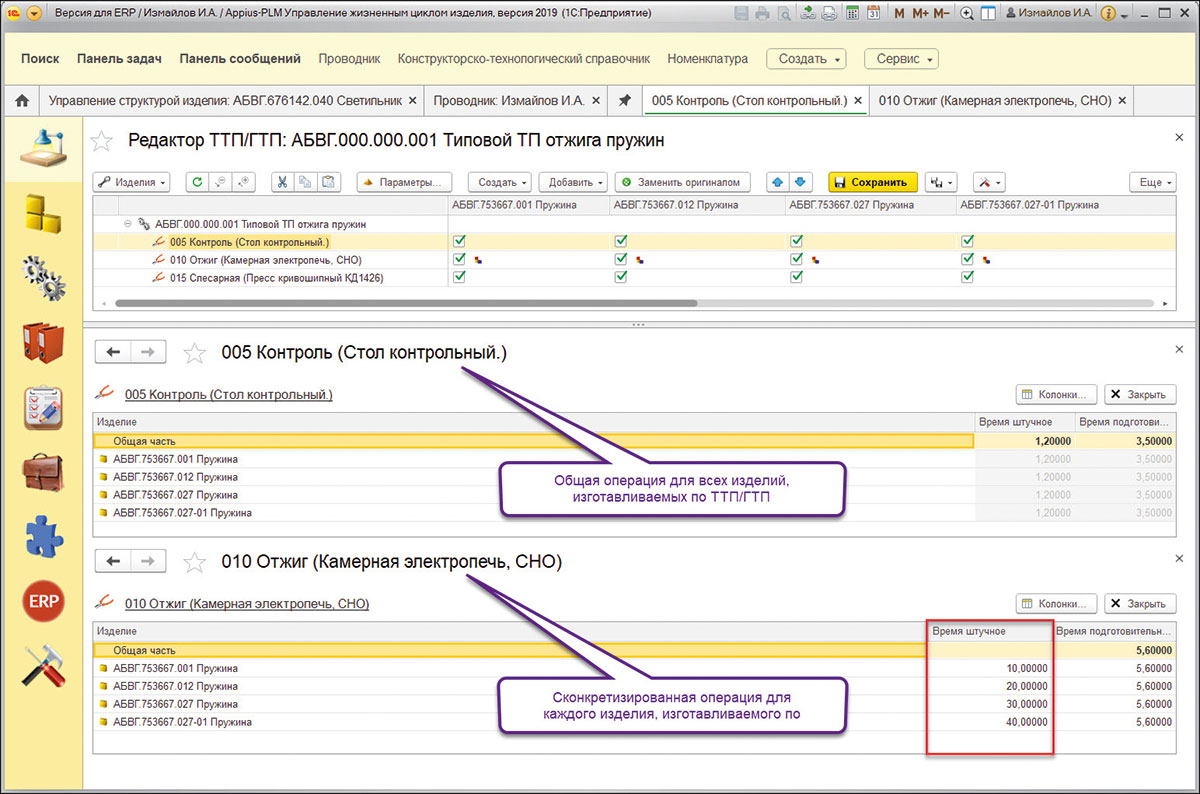

Редактор ТТП/ГТП — еще один модуль, отвечающий за создание, редактирование и наглядное отображение типовых и групповых технологических процессов в табличной форме (рис. 3). Модуль позволяет с нуля описать типовую технологию или преобразовать ее в типовой единичный технологический процесс. Со стороны конкретизации данных для каждого типового/группового изделия могут участвовать практически все связи, предусмотренные для описания технологии изготовления. Таблица редактора заменяет механизм правил, используемый при работе в интерфейсе «Управление технологией изготовления».

Рис. 3. Редактор ТТП/ГТП

Использование функционала редактора для описания типовых/групповых техпроцессов позволит представить технологию на большое количество типовых изделий в компактном табличном виде. Такой подход способен упростить работу технологов по контролю информации, сведя к минимуму возникновение ошибок.

Материальное и трудовое нормирование для подсистемы Appius-Технология представлено в виде отдельного инструмента, объединяющего в себе модуль по созданию расчетов «Редактор блоков расчетов» и модуль пользовательского интерфейса нормировщика «Расчеты». Поставляемый в рамках модуля набор готовых расчетов состоит из карт укрупненного трудового нормирования и форм расчетов основного материала наиболее распространенных сортаментов. В системе в рамках «Редактора блоков расчетов» возможно создание собственных расчетов по нормированию с использованием полного функционала платформы и языка программирования.

Обзор нового функционала

Возможность указания основного и вспомогательного оборудования. По определению, технологическая операция — это часть технологического процесса, выполняемая непрерывно на одном рабочем месте, над одним или несколькими одновременно обрабатываемыми или собираемыми изделиями, одним или несколькими рабочими. Функционал системы 1С:ERP предусматривает возможность учета вспомогательного оборудования и его аналогов. В соответствии с этим, в системе добавлен механизм указания в рамках одной технологической операции основного и вспомогательного оборудования как элементов (прежде оборудование являлось свойством технологической операции «Рабочий центр»/«Вид рабочего центра»), а в рамках оборудования — его аналогов. Для этого в системе добавлен отдельный вид элемента «Оборудование» (рис. 4). За добавление в рамках операции оборудования отвечают новые горизонтальные связи и одноименные функции в панели действий.

Рис. 4. Основное и вспомогательное оборудование

Аналоги оборудования указываются в контексте операции, что позволяет использовать разные аналоги для одного оборудования в рамках различных технологических операций. Элементы оборудования создаются и выбираются из КТС.

В рамках каждого оборудования может быть указано рабочее время (Тшт) и время наладки (Тпз). В результате применения такого варианта указания оборудования в созданных ресурсных спецификациях в рамках этапа будет заполнена информация по видам рабочих центров и альтернативным видам рабочих центров. В рамках Маршрутной карты у операции будет заполнен вспомогательный рабочий центр.

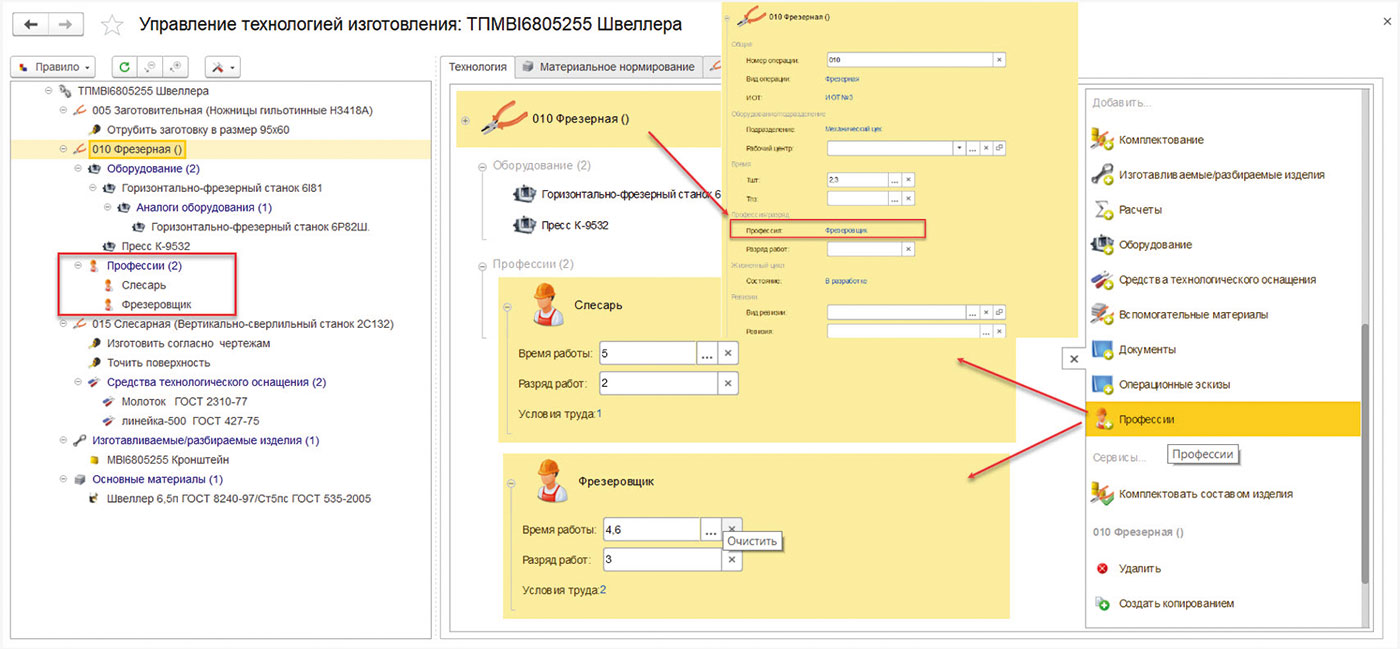

Профессии (Бригады) указываются по аналогии с оборудованием, для этого в рамках КТС должны быть созданы профессии как элементы системы. Профессии добавляются по одноименной горизонтальной связи в рамках технологической операции с указанием значений параметров: Время работы (Тшт), Разряд работ и Условия труда (рис. 5).

Рис. 5. Профессии в рамках технологической операции

В результате в рамках ресурсной спецификации и маршрутной карты будет заполнен список трудозатрат в соответствии с требованиями ERP.

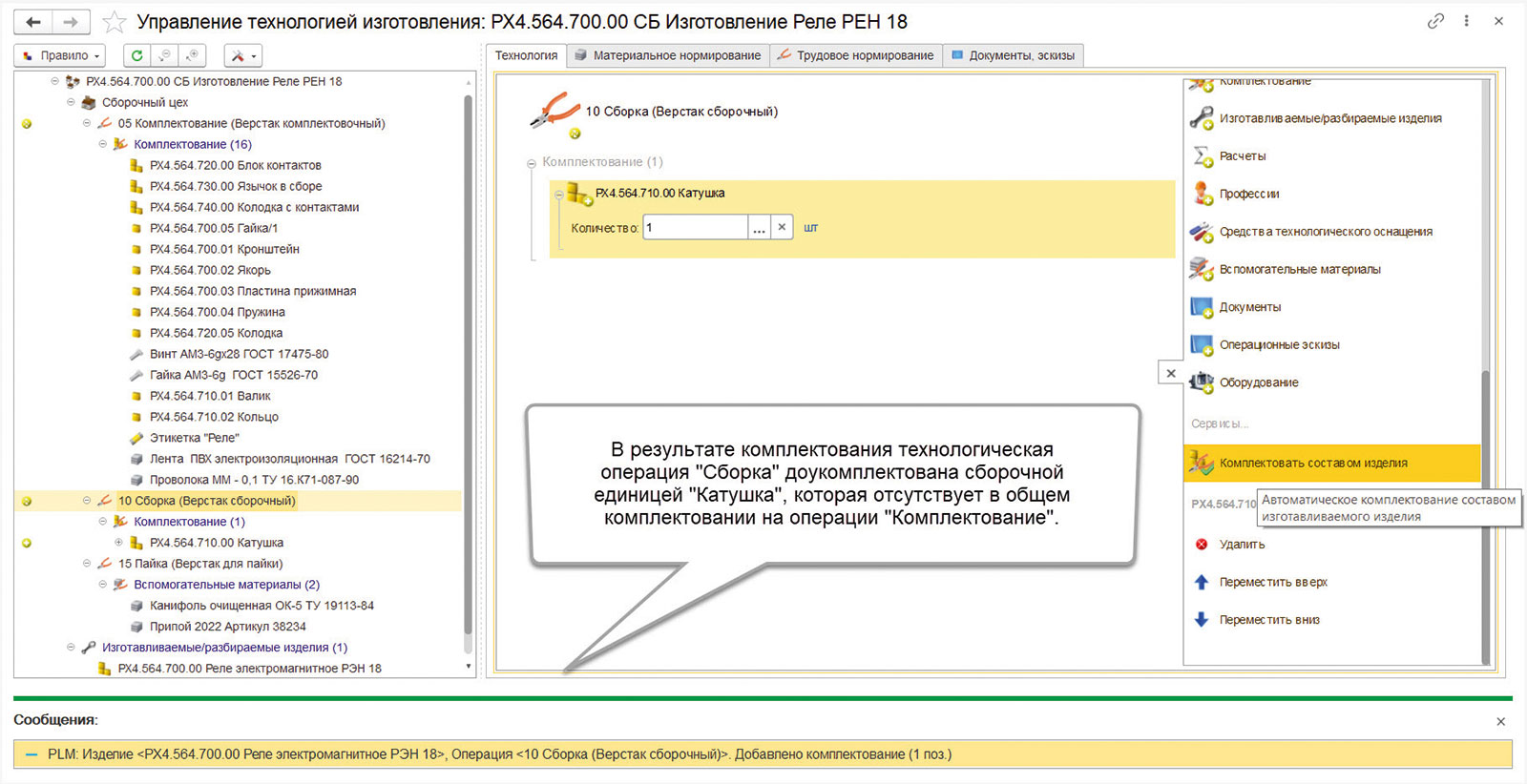

Комплектование составом — это новая функция, позволяющая упростить и проконтролировать работу технолога при описании технологии сборки/разборки изделия. Операция комплектования отслеживает элементы, уже участвующие в рамках технологии, и способна доукомплектовать технологический процесс с учетом общего количества либо предупредить пользователя о факте соответствия конструкторского состава технологическому по всем операциям техпроцесса (рис. 6).

Рис. 6. Комплектование составом изделия

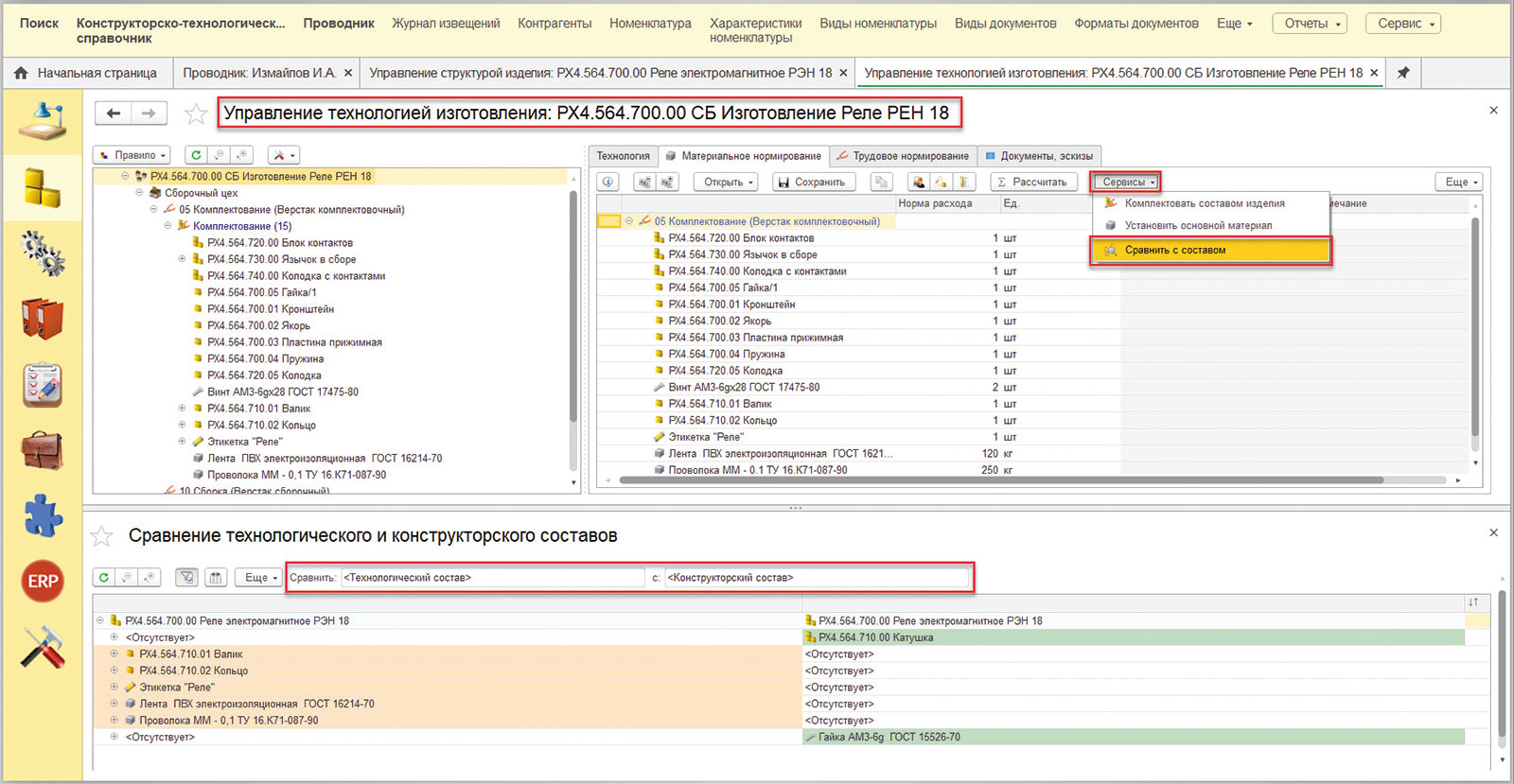

Функция сравнения позволяет сравнить количественный технологический состав с конструкторским непосредственно в режиме работы технолога. Этот инструмент может выступать как средство контроля и использоваться согласующими лицами при проверке технологической информации на этапе согласования (рис. 7).

Рис. 7. Сравнение конструкторского и технологического составов

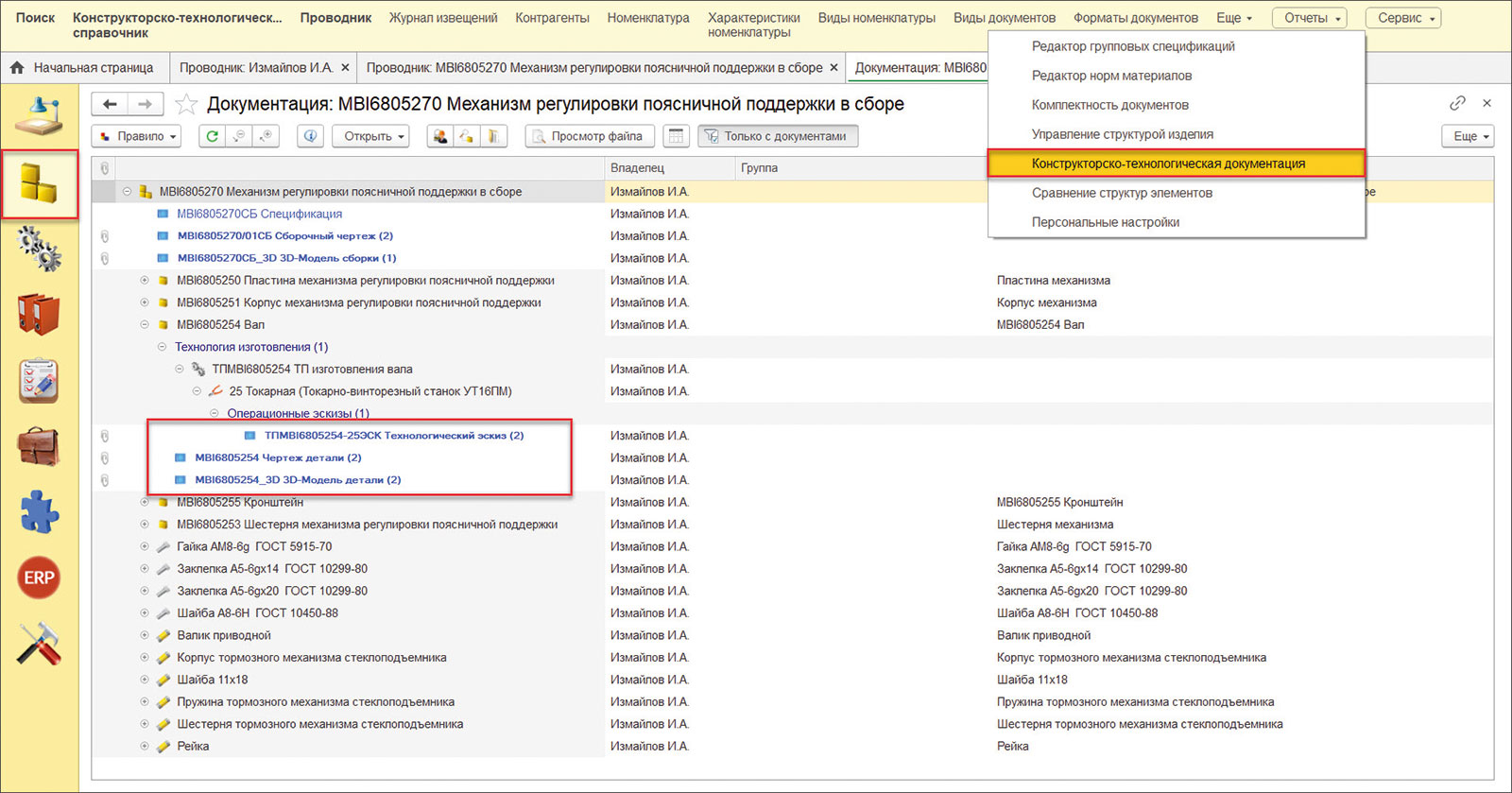

Конструкторско-технологическая документация — дополнительное окно в системе, при помощи которого доступен просмотр конструкторских и технологических документов на изделие при наличии связи изделия и технологии. Подобный вариант просмотра будет удобен для сотрудников архива, а также для производственных служб предприятия, имеющих доступ на просмотр в базе данных (рис. 8).

Рис. 8. Конструкторско-технологическая документация

Заключение

Новый функционал в рамках системы Appius-PLM позволит расширить информативность подготавливаемой информации для ERP в виде ресурсных спецификаций и маршрутных карт. В свою очередь, новые механизмы контроля и автоматизации ряда процессов, безусловно, ускорят и в ряде случаев упростят работу пользователей, сократив при этом ошибки, связанные с человеческим фактором. Все обработки доступны в последней, 2019-й версии, не требуют лицензии и работают в рамках существующих интерфейсов. Обновление до последней версии возможно в рамках действующей техническо