Каждому техническому руководителю машиностроительного и металлообрабатывающего предприятия наверняка известны такие проблемы производства, как:

- частые поломки и чрезмерный износ режущего инструмента;

- сложность технологического решения при изготовлении деталей из труднообрабатываемых материалов и сплавов, таких как титан, высокопрочная сталь (с требованием по HRC свыше 58…60), с использованием уже имеющегося ограниченного по характеристикам и функционалу парка станочного оборудования с ЧПУ;

- сложность подбора режимов резания для обработки деталей. Эта задача зачастую решается методом проб и ошибок непосредственно на станке с привлечением высококвалифицированного рабочего персонала (операторов станков с ЧПУ, токарей, фрезеровщиков высоких разрядов);

- длительность составления качественного технологического процесса согласно ЕСТД и высокие временные затраты при разработке управляющей программы для производства детали на станке с ЧПУ;

- рассогласованность САПР, в которых работают конструкторы и технологи. На предприятиях имеется большое количество отдельных программных продуктов, которые необходимо связать между собой.

Для решения вышеописанных и других острых проблем и создавался отечественный программный комплекс автоматизации конструкторскотехнологической подготовки производства ADEM. Программное обеспечение ADEM обеспечивает сквозную подготовку производства — от получения технического задания до создания всего комплекта конструкторскотехнологической документации, управляющих программ для обработки на станках с ЧПУ, а также обеспечения данными по материальному и трудовому нормированию систем управления предприятием.

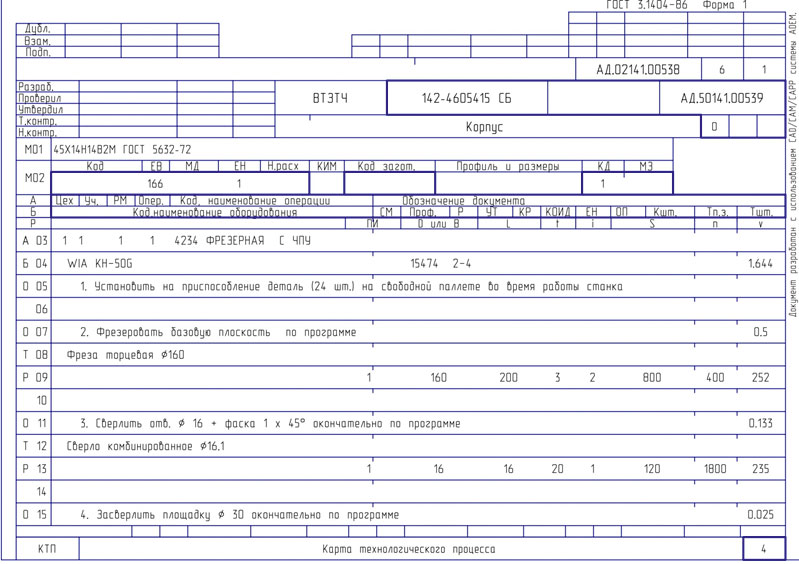

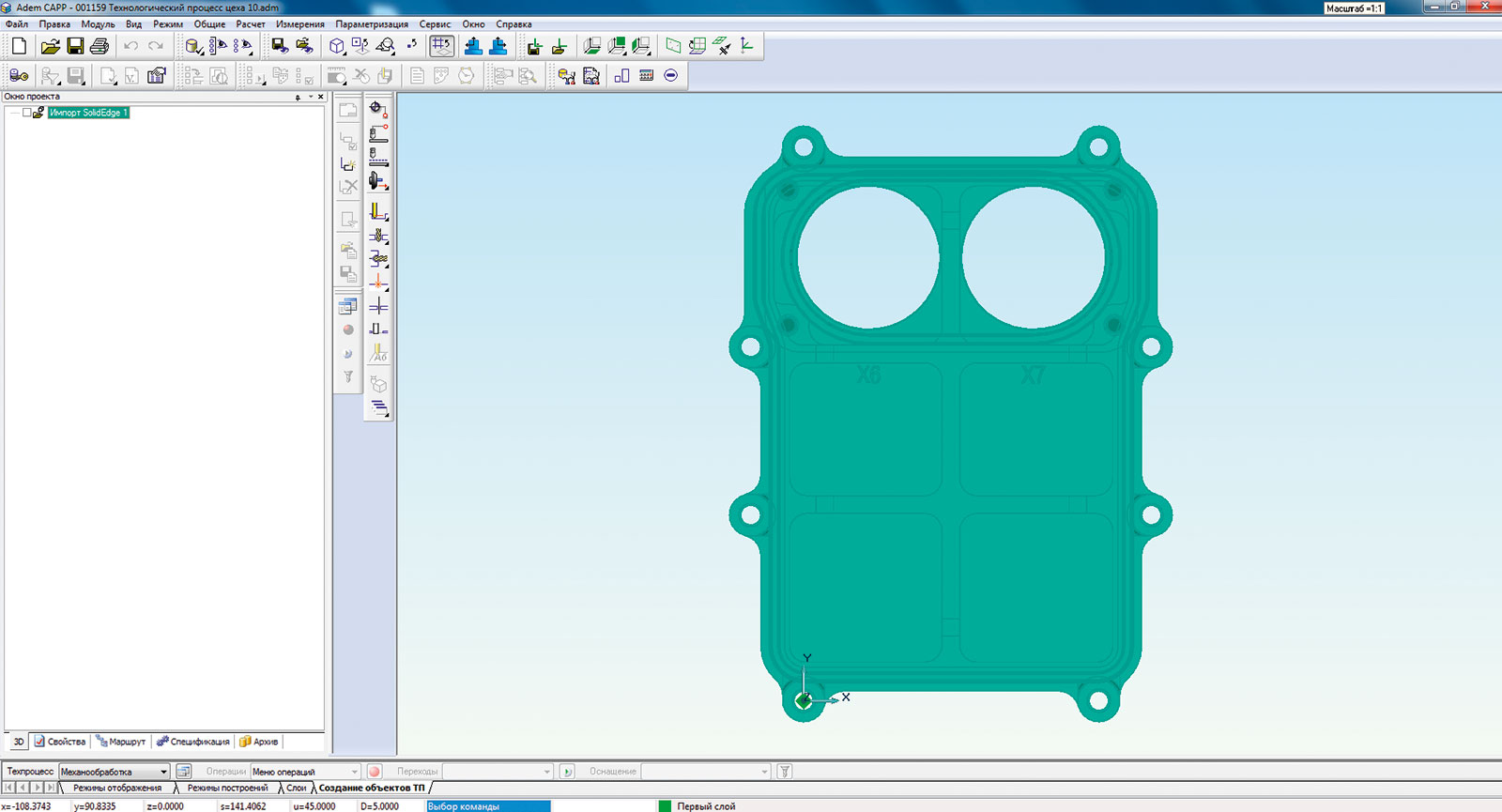

Рис. 1. Проектирование операций обработки детали

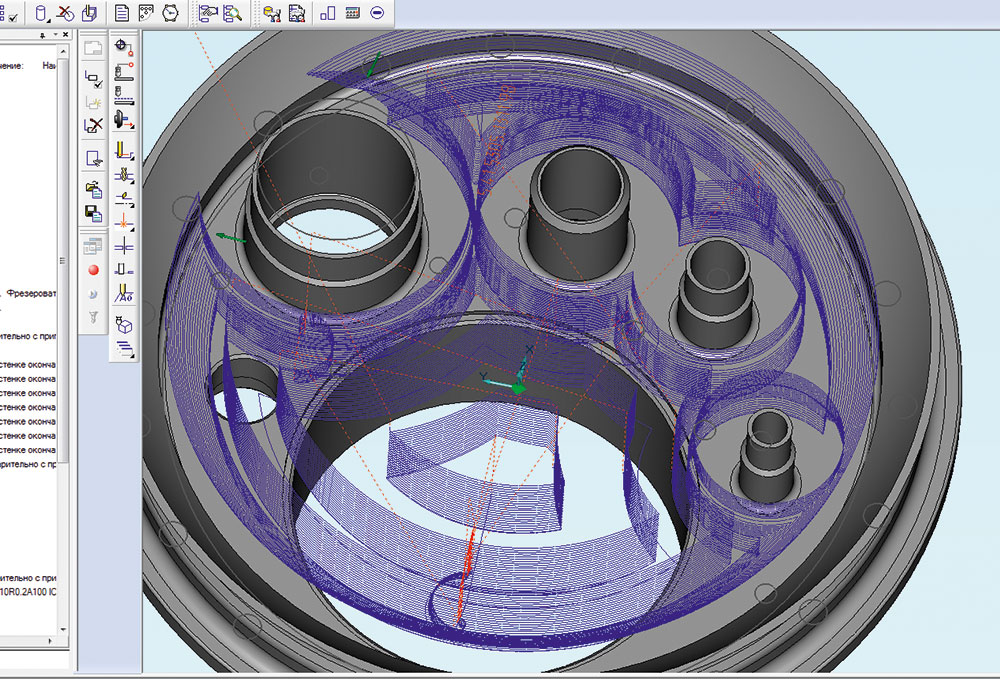

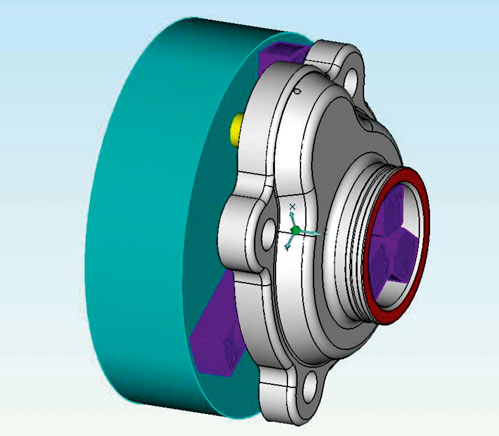

Рис. 2. Обработка детали на пятикоординатном станке с ЧПУ с кинематикой X, Y, Z, A, B

Система ADEM состоит из следующих модулей:

- ADEM CAD — организация конструкторской подготовки производства;

- ADEM CAM — организация технологической подготовки производства для программирования станков с ЧПУ, разработка управляющих программ (УП) для многокоординатной 2,55x обработки, в том числе и для четырехосевых вертикальнофрезерных станков, симуляция и верификация с использованием модели станка, оптимизация и автоматический подбор режимов резания (рис. 1 и 2);

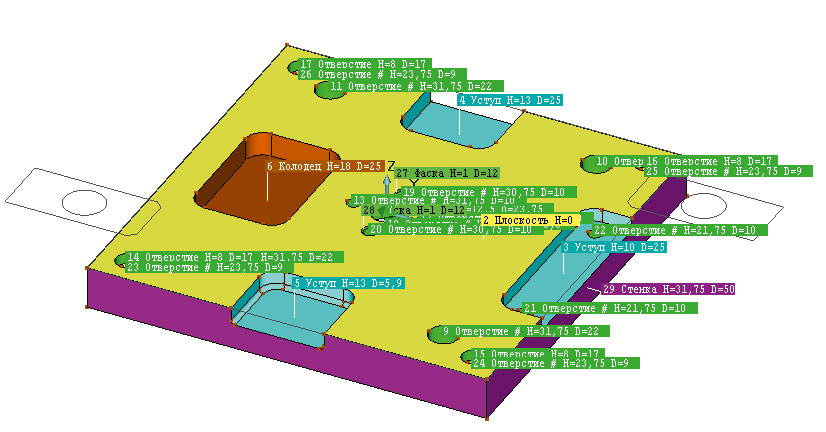

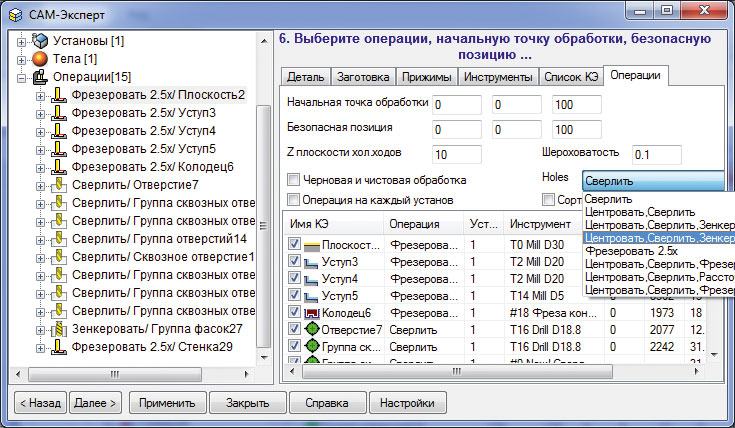

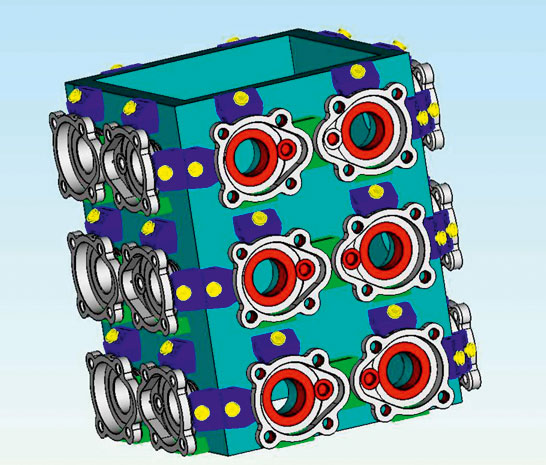

- ADEM CAM Expert — модуль, позволяющий в автоматическом режиме получить технологический процесс обработки детали на универсальном оборудовании и оборудовании с ЧПУ на основе распознавания конструктивных элементов детали (рис. 3 и 4);

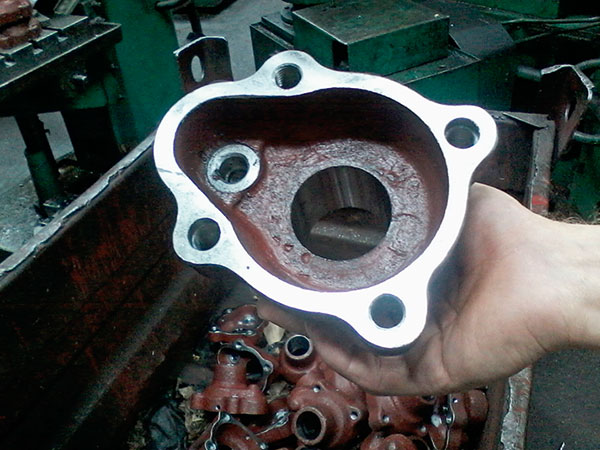

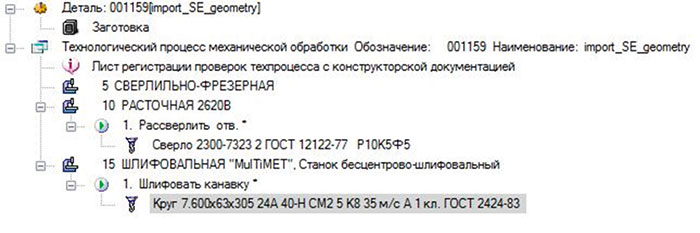

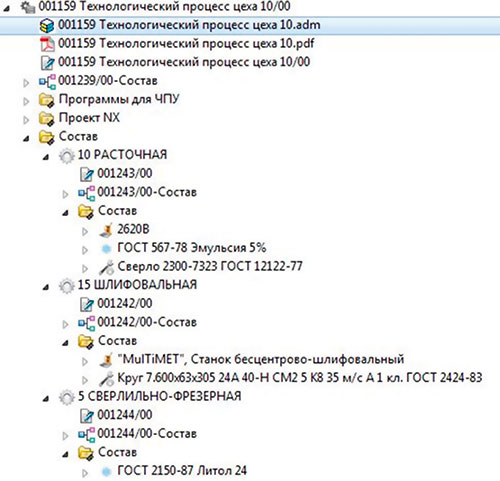

- ADEM CAPP — организация технологической подготовки производства для работ на универсальном металлообрабатывающем и вспомогательном оборудовании, включая возможность генерации технологических процессов сварки, сборки, резки, гибки, ремонта и т.д. Позволяет создавать технологические процессы для операций лезвийной и абразивной металлообработки, термической обработки, химической, гальванической и других видов обработки (рис. 58);

- ADEM PDM — электронный архив, управление инженерными данными;

- ADEM NTR — укрупненное трудовое и материальное нормирование;

- ADEM iRis — централизованное хранение и использование справочной информации различного назначения (материалы и сортаменты, инструмент и оборудование, инструментальная и технологическая оснастка) специалистами разных служб (конструкторских, технологических, служб снабжения, ремонта оборудования, служб управления складом).

Рис. 3. Распознавание конструктивных элементов с помощью ADEM CAM Expert

Рис. 4. Определение операций механообработки с помощью ADEM CAM Expert

Рис. 5. Генерация технологического процесса обработки детали «Корпус»

Рис. 6. Верификация обработки детали типа «Корпус», установка в токарном патроне

Рис. 7. Размещение заготовок в многопозиционном станочном приспособлении

Рис. 8. Готовая деталь «Корпус» на механическом участке

Таким образом, ADEM является модульной системой, которая внедряется в зависимости от потребностей конкретного предприятия и задействованных служб.

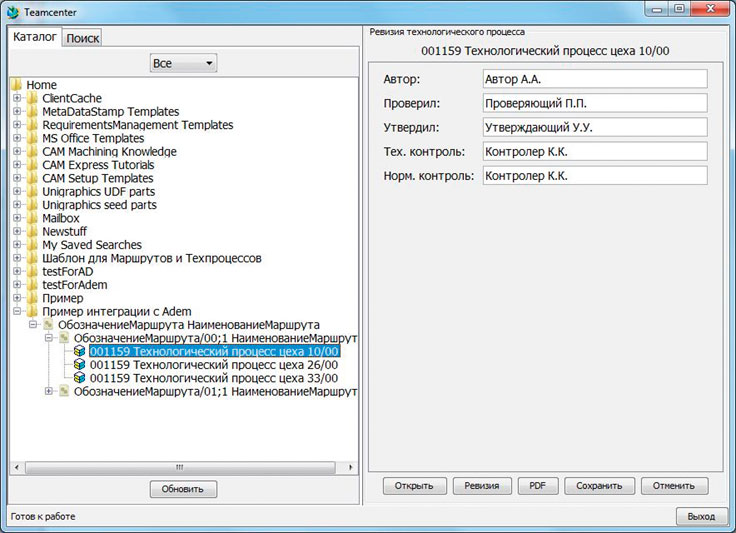

Нередко случается так, что необходимо связывать какойто конкретный модуль ADEM с различного рода системами, уже освоенными предприятиемпользователем. На этом этапе в роль вступает компетенция компании — внедренца ADEM, которая определяет качество взаимообмена информацией между различными системами в рамках одного предприятия. К примеру, на ОАО «СТАР» (г.Пермь), предприятии по производству систем управления авиадвигателями, была поставлена задача интеграции модуля ADEM CAPP с имеющейся PDMсистемой Teamcenter от Siemens PLM (рис. 911).

Рис. 9. Шаг 1: Перенос геометрии из Siemens PLM в ADEM CAPP

Как известно, российская экономика переживает сегодня не лучшие времена в связи с обострившейся внешнеэкономической ситуацией. Поэтому в последнее время наиболее острой стала проблема замещения импортных изделий и комплектующих на отечественные аналоги, в том числе и в машиностроении.

Рис. 10. Шаг 2: Технологический процесс создается с использованием ADEM CAPP

Программный комплекс ADEM является средством производства, инструментом на пути создания новых образцов техники как гражданского, так и оборонного сектора. Исторически так сложилось, что система ADEM приобрела наибольшую популярность среди предприятий обороннопромышленного комплекса, в особенности связанных с авиацией и космонавтикой. Она успешно автоматизирует подготовку производства на таких ключевых оборонных предприятиях, как «НПЦ АП им. Н.А. Пилюгина» (г.Москва), ФГУП МКБ «Радуга» (г.Дубна), ЗАО «ЗЭМ» РКК «Энергия» им. С.П. Королева (г.Королев, Московская область), ОАО «СТАР» (г.Пермь), ЗАО «Механоремонтный комплекс Магнитогорского металлургического комбината» (г.Магнитогорск) ОАО «НПО Автоматики им. Н.А. Семихатова» (г.Екатеринбург), а также в таких крупнейших зарубежных производственных компаниях, как Siemens, Thyssen Krupp AG, TRUMPF, Apple и многие другие.

а

а

б

б

Рис. 11. Шаг 3: После закрытия окна CAD CAPP дерево технологического процесса

автоматически передается в Teamcenter (а), а также автоматически заносится

в Teamcenter документация из ADEM в pdf (б)

Система ADEM имеет почти 30летний опыт успешных внедрений на предприятиях СНГ и за его пределами. С помощью системы ADEM автоматизированы процессы подготовки производства примерно 500 предприятий из разных отраслей машиностроения, включая такие отрасли, как атомная промышленность, космонавтика, авиация, крупные оборонные предприятия, металлургия, приборостроение, общее машиностроение и др.

Опыт показывает, что комплекс ADEM может в полной мере автоматизировать процессы производства предприятий и гармонично вливаться и интегрироваться в уже сложившиеся схемы применения САПР.

В целях реализации пункта 41 Плана мероприятий по обеспечению устойчивого развития экономики в 2015 году, утвержденного распоряжением Правительства РФ от 27 января 2015 г. № 98р (Собрание законодательства Российской Федерации, 2015, № 5, ст. 866) и Приказа Минкомсвязи РФ № 96 от 01.04.2015 г. «Об утверждении плана импортозамещения программного обеспечения», группа компаний ADEM предлагает в качестве замены импортных CAD/CAMсистем равноценную российскую CAD/CAM/CAPP/PDMсистему ADEMVX — современное качественное и надежное комплексное решение в области автоматизации конструкторскотехнологической подготовки производства и управления инженерными данными.

Для предприятий, участвующих в программе, группа компаний ADEM предлагает специальные условия приобретения и внедрения отечественной CAD/CAM/CAPP/PDMсистемы ADEMVX.

В рамках программы по импортозамещению среди предприятий машиностроительной отрасли РФ система ADEM имеет следующие основные преимущества перед иностранными аналогами:

- внедрение качественного отечественного продукта, не опасаясь срыва сроков выпуска заказов при прекращении сотрудничества с западными аналогами;

- повышение производительности закупленного и имеющегося станочного оборудования с ЧПУ — как российского (даже советского образца), так и импортного;

- минимальный срок качественного внедрения и обучения персонала, что обезопасит от существенных простоев производства в связи с покупкой нового программного продукта;

- приемлемая ценовая политика для поддержки отечественных предприятий.

Одним из ключевых моментов является предоставление системы и участие группы компаний ADEM в опытнопромышленной эксплуатации (ОПЭ) системы ADEM на предприятии совместно со специалистами предприятия. Результатами ОПЭ должны стать готовая деталь и управляющая программа обработки детали на выделенном станке, трудовое и материальное нормирование обработки, а также количество машинного времени обработки детали, которое можно сравнить с имеющимся на текущий момент.

Для тестирования на предприятиях мы не случайно предлагаем в первую очередь программирование станков с ЧПУ. Дело в том, что выпуск конкретной детали и всей сопроводительной документации и сравнение с существующим процессом изготовления является очень показательным критерием оценки системы и позволяет судить о компетенции разработчиков и специалистов поддержки.