Предлагаем вниманию читателей интервью Юрия Молчанова, директора департамента управления эффективностью предприятий ГК «Финвал».

— ГК «Финвал» — один из лидеров российского рынка разработки комплексных инжиниринговых решений для промышленных предприятий, а также поставок оборудования, инструмента и оснастки. Расскажите, пожалуйста, более подробно о компании и задачах, стоящих перед ней сегодня.

Юрий Молчанов: Группа компаний «Финвал» была основана в 1991 году, и за 28 лет мы реализовали более 3 тыс. проектов для заказчиков из авиационной, оборонной, автомобильной, нефтегазовой и электронной отраслей промышленности.

Основными направлениями работы группы компаний являются инжиниринговые и консалтинговые услуги для промышленных предприятий — от поставки оборудования и инструмента до проектирования и запуска производства. Мы также выполняем проекты в области технологической подготовки производства: разрабатываем и внедряем технологии, подбираем оборудование и инструмент, осуществляем опытноконструкторские работы, изготавливаем и внедряем оснастку, выполняем работы по наращиванию производительности труда и качества продукции на конкретных рабочих местах, проводим технические и технологические аудиты, а также аудиты системы управления производством. Помимо этого, мы обучаем и повышаем квалификацию специалистов предприятий.

Особо стоит отметить такое направление нашей работы, как повышение эффективности существующего производства. ГК «Финвал» обладает большим опытом оптимизации производства заказчиков, причем, как правило, без дополнительных инвестиций. Мы достигаем результата за счет более полного и рационального использования существующих внутренних резервов предприятий, применяя цифровые двойники производства и технологии имитационного моделирования для анализа эффективности использования мощностей. С помощью современных программных решений мы проводим расчет необходимых мощностей и определяем их оптимальный режим применения для гарантированного выполнения предприятием производственного плана и эффективного использования оборудования.

— Расскажите, пожалуйста, об опыте работы в проектах с применением технологии имитационного моделирования. Какова была цель таких проектов?

Ю.М.: ГК «Финвал» активно использует имитационное моделирование производства с 2014 года. За последние годы специалисты «Финвал» реализовали несколько подобных проектов для крупных производственных объектов авиационной отрасли. Заказчиками выступили предприятия, входящие в состав АО «ОДК» — крупнейшего производителя двигателей в России. На протяжении нескольких лет отдельные цеха предприятий испытывали сложности с выполнением производственного плана. Перед нашей компанией были поставлены конкретные цели: оценить объективную возможность выполнения цехами производственных планов и разработать план мероприятий для гарантированного выполнения запланированных задач. Для достижения этих целей были созданы цифровые модели производственных объектов, максимально точно отражающие реальную ситуацию в цехах. Объектами моделирования были механосборочные цеха с большой номенклатурой готовой продукции, сотнями единиц оборудования, длинными технологическими маршрутами, а общее количество технологических операций на объекте иногда достигало 50 тыс. В цифровых моделях наши специалисты учли все важнейшие характеристики и особенности работы реальных цехов.

— Чем вы руководствовались при выборе имитационного моделирования для проведения анализа объектов и выполнения проектов по наращиванию эффективности производства?

Ю.М.: Оценка возможностей многономенклатурного производства — очень непростая задача, и прежде всего, изза большого количества факторов, которые напрямую влияют на возможности производства справиться с запланированными задачами. Как правило, на предприятиях оценивают возможности выполнения производственных планов по суммарной станкоемкости, которая приходится на конкретный станок. Но такие расчеты практически всегда дают ошибочные результаты и завышают возможности производства. В связи с этим нашей первоочередной целью стало определение и обоснование для заказчика реальных возможностей его производства. Лучше всего для решения этих задач подходит имитационное моделирование.

— По каким критериям ГК «Финвал» выбрала технологического партнера и решение для имитационного моделирования Tecnomatix Plant Simulation?

Ю.М.: Мы рассматривали несколько программ для имитационного моделирования. Прежде всего мы оценивали трудоемкость разработки цифровой модели и объем создания программного кода для достижения желаемого поведения цифровой модели и решения стоящих перед нами задач. Также мы оценивали возможность программ создавать цифровые двойники, максимально отображающие реальные объекты. Решение Tecnomatix Plant Simulation изначально ориентировано на моделирование производственных систем, и заложенный в нем мощный функционал в большей степени соответствует нашим целям. Одно из самых важных преимуществ имитационного моделирования, в отличие от традиционных методов оценки потребности в оборудовании, заключается в том, что оно позволяет учесть количество и время переналадок, объем партии деталей, запускаемых в производство, очередность обработки на станках, время ожидания. Кроме того, в ходе моделирования оценивается множество вариантов организации производства, что повышает уровень достоверности результатов и экономит средства компании, а также быстро окупается. Наряду с этим мы учитывали совместимость и возможность интеграции Tecnomatix Plant Simulation с другими продуктами Siemens Digital Industries Software.

Еще одним преимуществом Siemens Digital Industries Software является гибкая политика ценообразования и профессиональная команда специалистов, которая разработала программу начального обучения программированию в среде Tecnomatix Plant Simulation для наших сотрудников и помогла подготовить их к сертификации.

— Каким образом проводилась оценка внедрения Tecnomatix Plant Simulation с точки зрения возврата инвестиций заказчика?

Ю.М.: Это крайне важная тема. На большинстве предприятий объем закупок дополнительного оборудования и его окупаемость рассчитывают на основе недостаточно корректных методик. Это практически всегда приводит к ошибкам в определении требуемых мощностей и неверным оценкам возврата инвестиций. Такие ошибки очень дорого обходятся предприятиям, и исправлять их вынуждены не сотрудники финансовых подразделений и отделов планирования, а непосредственно специалисты цехов путем сверхурочной или авральной работы. При этом оборудование, которое по расчетам было необходимо для выполнения производственных планов, зачастую стоит незагруженным.

Задачи по оценке возврата инвестиций заказчики перед нами пока не ставили, однако именно имитационное моделирование является тем инструментом, который позволяет как объективно оценить потребность в дополнительных мощностях — оборудовании, новых технологиях или конкретных специалистах, — так и корректно рассчитать окупаемость подобных затрат, причем в сжатые сроки.

— Расскажите, пожалуйста, более подробно об этапах реализации проектов с применением технологии имитационного моделирования.

Ю.М.: При разработке алгоритма анализа и оптимизации цифровых производственных моделей специалисты нашей компании использовали методы теории ограничений систем Э.Голдратта, а также мощную математику самой программы — генетические алгоритмы поиска оптимальных решений в многофакторной среде. Наша работа по проекту начинается со сбора исходной информации по объекту моделирования и последующей ее проверки на полноту и достоверность. Наши специалисты изучают реальную работу цеха, его оборудования, специалистов, особенности технологий. Все это помогает создать цифровой двойник, максимально похожий на реальный объект, а затем приступить к оценке его возможностей. Мы определяем все узкие места в производстве, проверяем результаты их расшивки. В результате мы оцениваем итоги работы цифрового двойника при реализации различных сценариев: изменения режимов работы оборудования и специалистов, изменения размеров партий, замены одного оборудования на другое и т.д. Проработка множества сценариев (иногда их более 500) позволяет найти ответы на три главных вопроса:

Какой максимальный план в существующих условиях производство может выполнить?

Что еще необходимо, чтобы гарантированно выполнить план, с которым существующее производство точно не справится?

Каков необходимый объем инвестиций и когда они окупятся?

Стоит отметить, что применяемая нашими специалистами имитационная модель постоянно наращивает свою функциональность по мере выявления индивидуальных особенностей моделируемого производства и требований заказчиков.

— Какие параметры производства вы учитываете для создания точной цифровой модели?

Ю.М.: В своих моделях мы учитываем все важнейшие данные, влияющие на достоверность цифрового двойника и результатов его анализа: всю производимую продукцию, всё оборудование и специалистов, режимы их работы, технологии, маршруты, сроки переналадки оборудования и обработки деталей, графики обслуживания и ремонта оборудования, сроки транспортных и контрольных операций. И это далеко не полный перечень того, что мы учитываем в моделях.

— С какими вызовами вы столкнулись в ходе реализации проектов и как их удалось решить?

Ю.М.: Вначале было важно научиться разрабатывать цифровые модели производства, учитывающие все существенные особенности реального объекта. На это у наших программистов ушло несколько лет работы. Другая сложность — это недостаточно полные и достоверные исходные данные у заказчиков. Чтобы решить эту проблему, мы вместе с заказчиками проводили их тщательную актуализацию и проверку. Данный процесс требует больших трудозатрат, но его важность сложно переоценить. Чем точнее будут исходные данные, тем точнее будет модель производства, а следовательно, мы точнее сможем определить реальный потолок существующего производства и разработать шаги по его оптимизации. Цена неверной информации и, как следствие, неверных оценок будет на порядок выше, чем затраты на сбор актуальных данных.

— Как заказчики ГК «Финвал» оценивают результаты применения имитационного моделирования?

Ю.М.: По всем выполненным проектам заказчики очень высоко оценили и нашу работу, и те результаты, которые были получены в ходе имитационного моделирования.

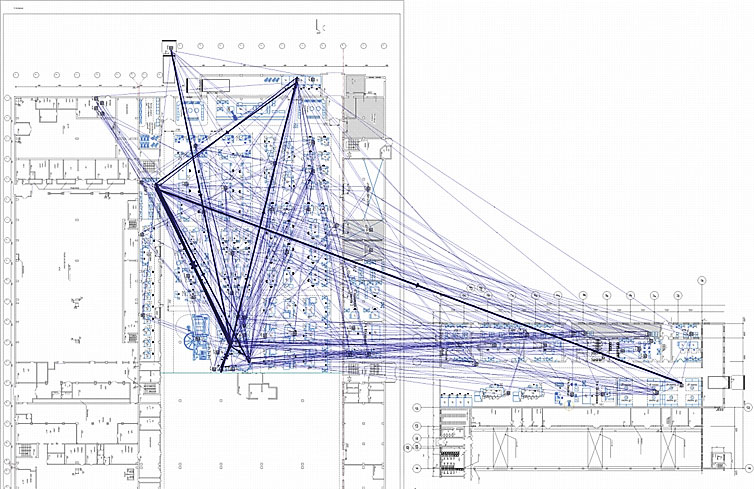

Вот некоторые примеры информации и данных, полученных в проектах по имитационному моделированию производств. Чтобы оценить материальные потоки и расположение оборудования, Tecnomatix Plant Simulation предлагает использовать диаграммы Сенкей. На рис. 1 показан план цеха с наложением движения деталей по маршрутам их обработки на станках. Этот инструмент используется также в методах бережливого производства — он позволяет наглядно отобразить и проанализировать перемещение деталей. Эта информация дает возможность оценить, в том числе, необходимые транспортные мощности.

Рис. 1

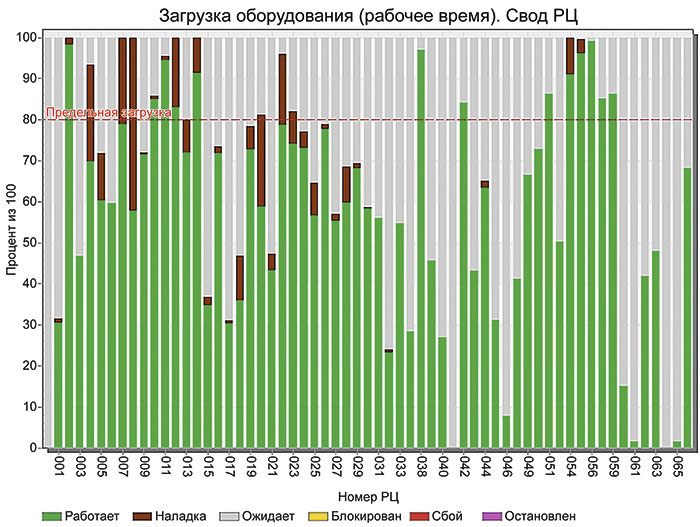

Рис. 2

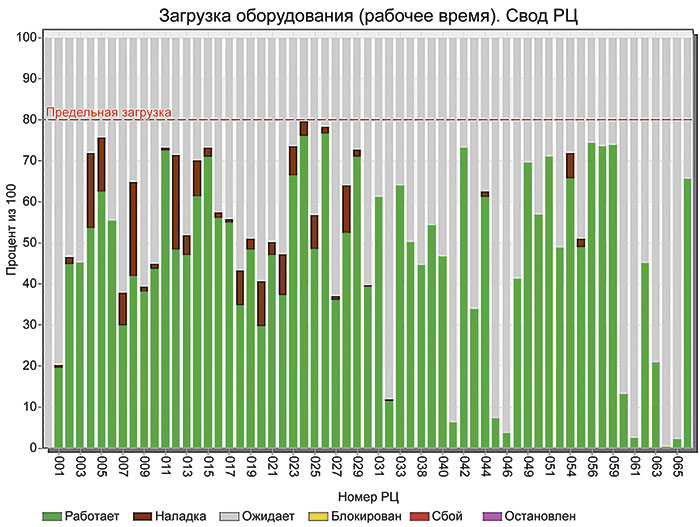

На рис. 2 и 3 приведены графики загрузки оборудования: на рис. 2 отражена загрузка оборудования при работе цеха «как есть», до оптимизации работы модели. Как видно из рисунка, часть оборудования загружена более чем на 85%, что превышает рекомендованную норму (горизонтальная красная линия). После проведения оптимизации работы производства и оборудования в виртуальной среде загрузка перераспределяется — перегруженного оборудования уже нет (рис. 3), при этом объем производства существенно вырос.

Рис. 3

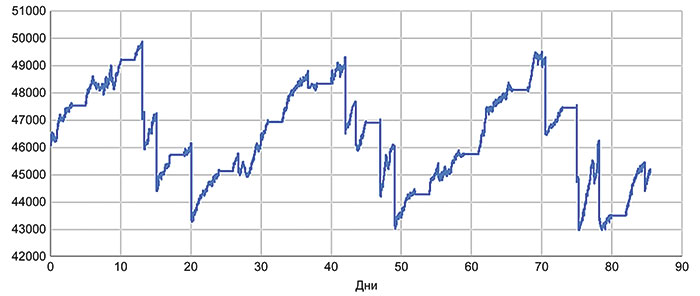

Рис. 4

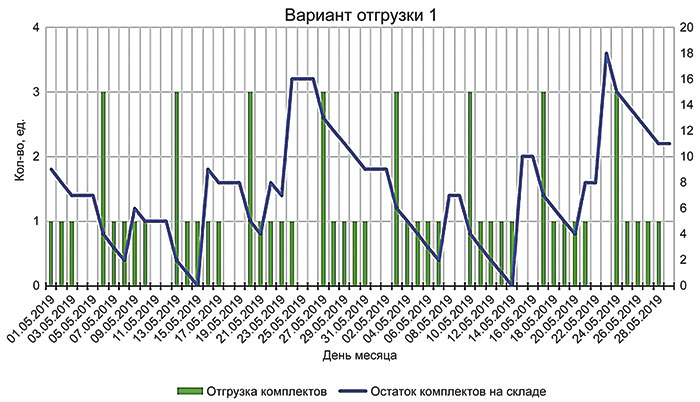

Виртуальная модель, созданная в Tecnomatix Plant Simulation, позволила рассчитать и проанализировать объем незавершенного производства (рис. 4), а также рассчитать различные варианты отгрузки готовой продукции потребителям (рис. 5).

Рис. 5

Объем незавершенного производства (НЗП) — один из важных показателей работы производства. Считается, что чем он ниже, тем лучше: предприятию требуется меньше оборотных средств, которые на время замораживаются в НЗП. Обсуждая этот показатель в основном со специалистами по бережливому производству, мы указываем им на то, что объем НЗП должен быть достаточным для бесперебойной работы оборудования, особенно на узких местах. Недостаточный объем НЗП приводит к простоям оборудования, что гораздо хуже для предприятия, чем наличие замороженных денежных средств. Итоговые потери для предприятия изза недостаточного объема НЗП весьма существенны. Именно достаточный НЗП должен играть роль буфера заготовок, не позволяющего простаивать оборудованию. Кроме того, расчет НЗП необходим для определения мощностей складского хозяйства и транспортных средств.

После применения имитационного моделирования заказчик получает исчерпывающую информацию об окупаемости инвестиций, о компоновочных и планировочных решениях, объемах материальных потоков, составе и количестве оборудования, режимах его работы, необходимом количестве и квалификации сотрудников, объемах складских мощностей, оптимальных партиях обработки деталей, сроках запуска деталей в производство, обо всех узких местах в производстве (которые не должны простаивать), сменносуточных заданиях и о многом другом.

Подробная цифровая модель производства — это практический аналог реальной системы, со всеми ее характеристиками. Существует много параметров производства и отдельных его элементов, которые можно получить из программы имитационного моделирования, например загрузку любой единицы оборудования, операторов станков, требуемое количество контролеров в цехе и их загрузку.

Так, в ходе одного из проектов была выявлена нехватка контролеров 6го разряда на слесарносборочных операциях. Имитационная модель показала, что добавление всего двоих контролеров позволяет увеличить пропускную способность всего сборочного цеха на 20%!

Предприятия всё больше осознают непригодность устаревших методов оценки производства и необходимость использования для решения таких задач методов имитационного моделирования. И всё чаще имитационное моделирование используется в качестве самостоятельного инструмента для анализа сценариев работы производственных систем, а также для проверки и уточнения разработанных технологических решений.

— Девиз вашей компании — «Технологии, способные изменить мир» — в полной мере отражает активную позицию ГК «Финвал» в области цифровизации. Какую перспективу вы в этом видите?

Ю.М.: Перспективы и задачи на пути цифровизации для российских предприятий огромны. Учитывая скорость «технологической волны», которая, по мнению руководства нашей страны, станет фатальной для тех, кто не сумеет воспользоваться заложенным в ней потенциалом, наша общая задача — в максимально сжатые сроки преодолеть техническое и технологическое отставание от мировых лидеров. Прежде всего это касается машиностроения, представляющего собой основу российской промышленности.

В настоящее время ГК «Финвал» работает над сложными проектами в области цифровизации, в том числе над созданием производства, основанного на принципах «умной фабрики». Использование современных цифровых технологий — обязательное условие для успешной трансформации существующих производств, повышения конкурентоспособности продукции, разработки новых видов услуг и получения прибыли.

Интервью записала

Марина Белозерова (Siemens Digital Industries Software).

Изображения предоставлены ГК «Финвал».